Metallisierung:Ein detaillierter Überblick über den Metallisierungsprozess

Wenn Ihre Produkte rauen Bedingungen ausgesetzt sind, sei es extremes Wetter oder mechanische Beschädigungen, können sie beeinträchtigt werden. Daher kann ein geeignetes Beschichtungssystem Ihre Ausrüstung langfristig retten. Es gibt zwei große Beschichtungssysteme, und zwar durch Verzinkung oder Metallisierung. Im Allgemeinen ist die Metallisierung besser, obwohl beide effizient sind.

Was ist Metallisierung?

Metallisierung/Metallisierung fügt eine metallische Beschichtung wie Aluminium, Zink oder eine Kombination von Metallen auf die Oberfläche eines Substrats hinzu.

Das Verfahren führt zu einer Dünnfilm-Metallschicht, die als leitfähiges Material für Elemente in einem Chip fungieren kann.

(Autosilbermetallisierung)

Was ist der Metallisierungsprozess?

Der Metallisierungsprozess durchläuft die folgenden Schritte.

- Zunächst bereiten die Hersteller die Produktoberfläche durch Strahlen vor, um Defekte und Unvollkommenheiten auszumerzen.

- Als nächstes schmelzen sie einen Metalldraht in einer Metallisierungssprühanlage.

- Dann verwenden sie komprimierte und saubere Luft, um das nun geschmolzene Material zu zerstäuben.

- Schließlich transportiert die Luft das zerstäubte Metall auf die Produktoberfläche, wodurch es eine Metallbeschichtung bildet.

Hinweis;

Wir betrachten den Metallisierungsprozess als Kaltprozess, da Hersteller das Metallmaterial auf die Oberfläche des Produkts sprühen. Dies steht im Gegensatz zum Galvanisieren und Tauchen des Produkts oder Objekts.

Außerdem verringert das Verfahren die Wahrscheinlichkeit von Schäden, die beim Beschichten auftreten können.

Was sind die Vorteile des Metallisierungsprozesses?

Nachfolgend geben wir Ihnen einige Beispiele dafür, wie vorteilhaft der Metallisierungsprozess ist.

- Verbesserte Haltbarkeit

Metallisierte Beschichtungen können an der Oberfläche eines darunterliegenden Objekts oder Substrats haften. Daher brechen, blättern, schälen oder blasen sie im Gegensatz zu anderen Oberflächen nicht so leicht, wodurch sie haltbarer werden.

- Geringe Wartungskosten

Die Metallisierung muss nicht gewartet oder neu gestrichen werden, im Gegensatz zu normalerweise lackierten Oberflächen, die zur Wartung und Konservierung regelmäßig neu gestrichen werden müssen. Letztendlich haben Sie auch weniger Wartungskosten.

- Bessere Witterungsbeständigkeit

Metalle wie Stahl sind im Laufe der Zeit anfällig für Schäden durch raues Wetter wie Sonne, Schnee oder Regen. Die durch Metallisierung erzielte Schutzbeschichtung bildet somit eine Barriere zwischen den Wetterelementen und der darunter liegenden Struktur.

- Verbesserter Korrosionsschutz

Die meisten Metalle, wie Stahl, bekommen nach einiger Zeit Weiß- oder Rotrost. Wenn Sie jedoch das/die Metall(e) durch den Metallisierungsprozess erhalten haben, sind sie vor korrosiven Materialien geschützt. Oft kann die Schutzbeschichtung ihre Lebensdauer um 20 oder mehr Jahre verlängern.

- Vorhandensein von elektrischer Leitfähigkeit

Die Metallisierung befasst sich auch mit Kunststoffmaterialien. Wie wir alle wissen, ist Kunststoff kein leitfähiges Material und leitet keinen Strom. Aber bei der Metallisierung gibt es die Übertragung von elektrischem Strom, ein Faktor, der die Elektronikindustrie begünstigt.

Was sind die verschiedenen Metallisierungsverfahren?

Es gibt einige Prozesse, die Sie anwenden können, um metallisierte Produkte herzustellen. Zum Beispiel:

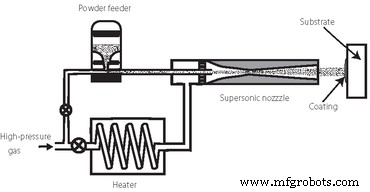

Kaltspritzen

Das Kaltspritzverfahren ist die beste Option, wenn Sie einen dauerhaften Korrosionsschutz für Ihre Materialien benötigen. Das Spray ist ein Verbundstoff, der einen Härter, Metallpulver und ein Bindemittel auf Wasserbasis enthält.

Ein Schema zum Kaltsprühen

- Der Prozess beginnt damit, dass Sie die Mischung auf Ihr Objekt sprühen (oft bei Raumtemperatur).

- Dann lassen Sie die Gegenstände höchstens eine Stunde stehen.

- Trocknen Sie das Produkt abschließend bei einer Temperatur zwischen 70 °F und 150 °F für etwa sechs bis zwölf Stunden.

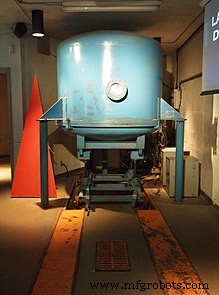

Vakuummetallisierung

Bei der Vakuummetallisierung wird das zu beschichtende Metall in einer speziellen Vakuumkammer gekocht. Danach wird es enden und eine Ablagerung auf der Oberfläche des Substrats bilden. Verdampfungstechniken für das Beschichtungsmetall umfassen Widerstands- und Plasmaerwärmung.

Eine aluminisierende Vakuumkammer

Thermisches Spritzen

Der Metallisierungsprozess umfasst hier das Aufsprühen von geschmolzenen oder erhitzten Metallpartikeln in Mikrogröße auf die Oberfläche des Substrats. Aber zuerst wird das Metall in Draht- oder Pulverform einer Maschine zugeführt. Dann wird es zu einem halbgeschmolzenen oder geschmolzenen Zustand gegessen.

Darüber hinaus ist es effizient für Dickschichtanwendungen und trägt zu einer hohen Metallabscheidungsrate bei.

Thermisches Spritzen

Zinkspritzen

Das Zinkmetall ist billig und vielseitig und kann Schutz bieten, indem verhindert wird, dass Korrosion auf eine Substratoberfläche gelangt. Übrigens kann es auf jedem Stahl funktionieren, nur dass es möglicherweise keine Spalten oder vertieften Bereiche erreicht. Die Metallisierung mittels Zinkspray ermöglicht eine leicht poröse Beschichtung, die weniger dicht ist als eine Feuerverzinkung.

Feuerverzinkung (HDG)

Beim letzten Metallisierungsprozess wird ein Substrat (Stahl) in geschmolzenes Zink getaucht. Später reagiert das Eisen in Stahl und Zink zu einer Legierungsschicht mit erhöhter Korrosionsbeständigkeit.

Nachdem Sie das Substrat aus Ihrem Zinkbad entfernt haben, durchläuft es einen Vibrations- oder Drainageprozess, um überschüssiges Zink zu entfernen. Die Galvanisierung ist der letzte Prozess und wird nach dem Entfernen des Substrats fortgesetzt, bis es abkühlt.

Ein verzinkter Handlauf

Erforderliche Ausrüstung und Erfahrung für Metallisierungsprozesse

Eine andere Möglichkeit, den Metallisierungsprozess zu klassifizieren, sind die beiden folgenden Typen:

- Physische Gasphasenabscheidung

- CVD (chemische Dampfabscheidung)

Bemerkenswerterweise haben die beiden obigen Prozesse die gleichen Methoden.

- Es beginnt mit der Umwandlung der kondensierten Phase/des Materials, das fest ist, in eine Dampf- oder Gasphase.

- Zweitens gibt es die Übertragung der Dampfphase auf das Substrat (von der Quelle)

- Schließlich setzt sich die gasförmige Phase auf dem Substrat ab und bildet eine Beschichtung.

Welche Materialien verwenden Sie für die Metallisierung?

Im Allgemeinen kann das Metallisierungssystem eine große Vielfalt von Metallen sprühen, einschließlich Edelstahl, Wolfram, Chrom, Bronze, Nickel und andere. Hersteller verwenden jedoch üblicherweise Aluminium, Zink und Aluminium/Zink im Metallisierungsprozess.

Was sind die gängigen Industrien, die Metallisierungsanlagen verwenden?

Die folgenden Branchen verwenden häufig Metallisierungsanlagen;

- Brücken,

- Windtürme,

- Automobil,

Ein Autoabgassystem mit plasmagespritzter Keramikbeschichtung

- Öl und Gas (Raffinerien und Offshore-Strukturen),

- Leiterplatten,

- Stromerzeugung,

- Kommunale Wassertürme,

- Wartung der Einrichtungen,

Vakuumbeschichtungs- und Metallisierungsprozess

Metallisierung ist der allgemeine Prozess des Hinzufügens eines dünnen Metallfilms aus Metallen wie Aluminium zu einem Produkt oder Material.

Vakuumbeschichten gehört dagegen zu den Metallisierungsverfahren. Seine Wirkung beginnt mit dem Aufdampfen einer Metallschicht in einer Vakuumkammer. Dann kondensiert das verdunstete Material auf dem Objekt und setzt sich auf der Oberfläche ab.

Schlussfolgerung

Alles in allem verbessert die Metallisierung die physikalischen Eigenschaften von Produkten/Substraten, wodurch sie haltbarer und weniger wartungsintensiv werden. Aus diesem Grund finden Sie sie hauptsächlich in Anwendungen wie in Leiterplatten oder in der Stromerzeugung für den Gesamtschutz.

Wir hoffen, dass Sie ein oder zwei Dinge aus diesem Beitrag gelernt haben. Wenn Sie dennoch ein brennendes Problem lösen müssen, wenden Sie sich an uns.

Industrietechnik

- Ein kurzer Überblick über den Casting-Prozess

- Das ungenutzte Potenzial der Reverse Logistics

- Was sind die Vorteile des Sandstrahlens?

- Holzmaserung verstehen – Detaillierte Übersicht

- Das additive Fertigungsverfahren

- Daten für den kontinuierlichen Verbesserungsprozess

- Was gehört zum Herstellungsprozess?

- Der Prozess einer Leiterplattenbestückung

- Ein Überblick über den Kunststoffbearbeitungsprozess

- Straffung des Prozesses