4 Anwendungen, die Sie mit additiver Fertigung herstellen sollten

Die additive Technologie hat sich in den letzten zehn Jahren schnell weiterentwickelt und verspricht neue, aufregende Fertigungsmöglichkeiten für Unternehmen in der gesamten Industrielandschaft.

Wenn man jedoch an additive Fertigung (AM) denkt, kommt einem sofort das Prototyping in den Sinn. Wenn Ingenieure ein Design schnell iterieren müssen, ohne sich Gedanken über die Einschränkungen machen zu müssen, die für einen herkömmlichen Fertigungslauf gelten, funktioniert AM – oft als 3D-Druck bezeichnet – so gut, weil es keine harten Werkzeuge erfordert und so eine schnelle Iteration ermöglicht . Je effizienter ein Prototyp entwickelt werden kann, desto schneller kann ein Unternehmen in die Serienproduktion übergehen – wo traditionelle Fertigungsmethoden auf Wunsch übernehmen können.

Aber additive Fertigung ist viel mehr als Prototyping, und nicht nur Unternehmen in der Forschungs- und Entwicklungsphase können von ihrem Einsatz profitieren. Tatsächlich bietet die additive Fertigung erhebliche Vorteile in einer Reihe von Anwendungen, von Zeit- und Materialeinsparungen bis hin zur Eröffnung neuer Designmöglichkeiten.

Additive Fertigungsanwendungen

Um Ihnen dabei zu helfen, das Potenzial der 3D-Drucktechnologie zu erkunden, werfen wir einen Blick auf vier spezifische additive Fertigungsanwendungen und einen damit verbundenen industriellen Anwendungsfall. Die additive Fertigung hat Projekte in einem breiten Spektrum von Branchen revolutioniert, darunter Luft- und Raumfahrt, Automobil, Konsumgüter, Medizin und Robotik – und die Beispiele, die wir hier hervorheben, zeigen, wie sie herkömmliche Fertigungsmethoden in Bezug auf Geschwindigkeit, Effizienz, Qualität und Kosten übertrifft.

Low Volume, On-Demand-Teile

Die additive Fertigungstechnologie ist einzigartig positioniert, um den Anforderungen der On-Demand-Produktion in kleinen Stückzahlen gerecht zu werden.

Herkömmliche Herstellungsmethoden erfordern häufig große Auftragsvolumen, um die Stückkosten zu senken. Beim Spritzgießen beispielsweise können Werkzeugkosten von 20.000 bis 110.000 US-Dollar anfallen, bevor ein Projekt überhaupt in die Produktion übergeht. Im Gegensatz dazu erfordert die additive Fertigung keine Kapitalausgaben für Werkzeuge:3D-gedruckte Teile können in kleinen Stückzahlen ohne Mindestbestellmengen produziert werden, wenn sie benötigt werden – wodurch Sie die Herstellungskosten senken und den Lagerbestand reduzieren können.

Die Vorteile von AM bei geringem Volumen bedeuten, dass die Teileproduktion so skaliert werden kann, dass sie genau der Marktnachfrage entspricht. Evans Motorsport Performance (EMP) arbeitete mit Fast Radius zusammen, um eine Bolzenabdeckung für den Aftermarket für die Chevrolet Corvette C8 zu entwerfen. Das ursprünglich aus Aluminium gefertigte Teil war komplex und kostspielig in der Herstellung, und EMP benötigte eine Lösung, die eine Kleinserienproduktion mit Materialien in Automobilqualität ermöglichte. Durch den Einsatz des Carbon Digital Light Synthesis (DLS)™-Druckverfahrens und des Thermoplasts EPX 82 konnten wir die Werkzeugkosten um 12.000 USD und die Produktionszeit auf wenige Tage reduzieren. Das Teil könnte auch in unserem virtuellen Lagerhaus für die On-Demand-Produktion gelagert werden.

Einzelne konsolidierte Teile

Zusätzlich zu den Vorteilen der Kleinserienproduktion bietet die additive Fertigung neue Möglichkeiten für Teile, die zuvor als „nicht herstellbar“ galten, einschließlich der Konsolidierung separater Komponenten.

Einzelne konsolidierte Einheiten haben in der Regel komplexe Geometrien wie Gitterstrukturen oder sogar bewegliche Baugruppen. Die additive Fertigung macht diese Teile möglich, da sie das Drucken einer ganzen Baugruppe als ein Teil ermöglicht – anstatt als mehrere Teile, die später zusammengebaut werden. Die Konsolidierung hat besondere Vorteile im Konsumgütersektor, wo die Möglichkeit, vereinfachte, effizientere Teiledesigns zu erstellen, bedeutet:

- Weniger Geld- und Zeitaufwand für die Montage.

- Verringertes Risiko versteckter Kosten und Projektverzögerungen.

- Geringere Materialanforderungen.

- Geringeres Risiko von Versorgungsproblemen.

- Verringertes Risiko eines Teileausfalls.

In einem praktischen Beispiel für die Konsolidierungsvorteile der additiven Fertigung arbeitete Fast Radius mit Steelcase™ am Design seines Hochleistungs-Bürostuhls SILQ, Gewinner des renommierten Innovationspreises auf der NeoCon 2018. Die Armlehnen des SILQ-Stuhls wurden traditionell als drei separate Teile hergestellt und später zusammengebaut – ein Prozess, der die Produktzeitlinie verlängerte. Mithilfe des Carbon Digital Light Synthesis (DLS)™-Prozesses konnten wir die Herstellung der Armkappe in einem einzigen 3D-gedruckten Teil konsolidieren:eine zusammenhängende Einheit, die mit einer Gitterstruktur konstruiert wurde, um den Materialverbrauch und die Montagekosten erheblich zu reduzieren. P>

Sehr kleine Teile

Die additive Fertigung ist besonders nützlich für die Herstellung kleinerer Komponenten, etwa in der Größe eines Softballs oder kleiner, bei sehr geringen Stückzahlen.

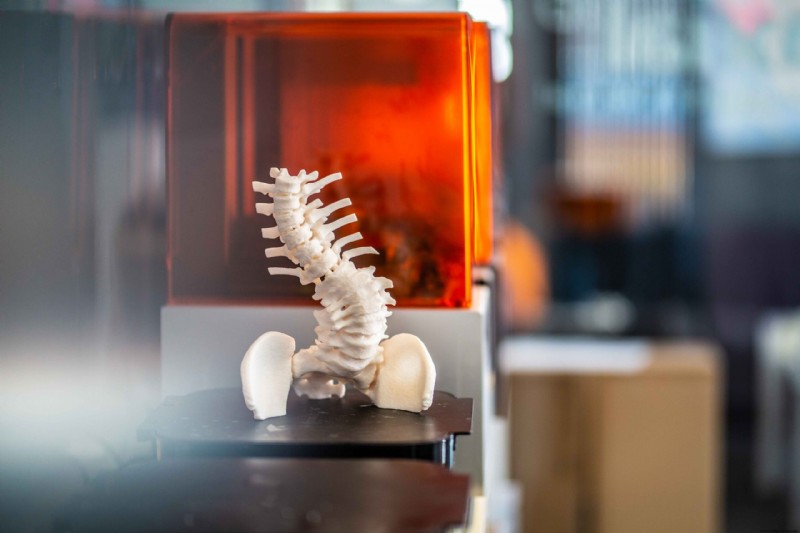

Beim Hochskalieren der Kleinteilefertigung in der additiven Fertigung ergeben sich oft Geschwindigkeits- und Kostenvorteile. Tatsächlich ist es für Kunststoffteile in der Größe eines Tischtennisballs (oder kleiner) häufig wirtschaftlich sinnvoller, additive statt herkömmliche Fertigung zu verwenden. Die Fähigkeit, Kleinteile in geringen Stückzahlen herzustellen, kann in der medizinischen Industrie von Vorteil sein, insbesondere wenn diese Teile für den individuellen Gebrauch maßgeschneidert werden müssen – wie z. B. in der Prothetik oder bei Implantaten.

Coapt, ein in Chicago ansässiges Unternehmen, das Prothesen für die oberen Extremitäten herstellt, beauftragte Fast Radius mit der Weiterentwicklung der zweiten Generation seines Flaggschiffprodukts:dem Coapt COMPLETE CONTROL-System, das elektrische Mustererkennung verwendet, um Menschen, die die oberen Extremitäten verloren haben, die vollständige Kontrolle der Bewegung zu ermöglichen ihre Armprothesen. Das innovative System besteht aus zwei sehr kleinen Teilen:dem Kalibrierungsknopf und den Dosenstopfen. Beide Teile sind einstückig und die Taste weist eine spezifische Oberflächenstruktur auf, die für eine präzise Benutzerinteraktion erforderlich ist. Die additive Fertigung ermöglicht es uns, das Design der Stecker und des Kalibrierungsknopfs unter ausdrücklicher Kontrolle zu halten und einen beeindruckenden Durchsatz zu erzielen:Mit Carbon DLS™- und HP MJF-Druckern haben wir 135 Knöpfe (11 x 11 x 5,5 mm) in 35 Minuten produziert und 848 Dosenstecker (1,75 x 5,2 x 3,2 mm) in 23 Minuten.

Anpassbare Teile

Die additive Fertigung bietet beispiellose Anpassungsmöglichkeiten für den Designprozess.

Ohne die Kosten- und Zeitbeschränkungen der anfänglichen Werkzeuganforderungen können Designer 3D-gedruckte Teile für bestimmte Anwendungen oder Verbraucherbedürfnisse anpassen – bis hin zu einer einzelnen Einheit. Die Anpassungsmöglichkeiten der additiven Fertigung umfassen Funktionalität, Ästhetik und Branding:Einzigartige Elemente können schnell und in sehr kleinem Maßstab eingeführt werden und umfassen:

- Neue Strukturmerkmale

- Oberflächentexturen

- Firmenlogos

- Text und Designs

- Variable Seriennummern

Als zusätzlichen Bonus legen Untersuchungen nahe, dass drei Viertel der Verbraucher bereit sind, bis zu 20 % mehr für personalisierte Produkte zu zahlen – was bedeutet, dass alle zusätzlichen Kosten, die durch einzigartige Designentscheidungen entstehen, langfristig wahrscheinlich gemildert werden.

Neben der Reduzierung von Materialkosten und Produktionszeiten bietet die Möglichkeit, Teile individuell anzupassen, erhebliche potenzielle Vorteile in der gesamten Industrielandschaft. In der Robotik- und Verbrauchereinzelhandelsbranche beispielsweise würde uns die 3D-Drucktechnologie ermöglichen, wenn Kunden laufende Bestellungen aufgeben, einzigartige Merkmale wie Logos durch eine einfache Änderung der Designdatei hinzuzufügen. In ähnlicher Weise könnten in der Dental- und Medizinindustrie Teile wie Prothesen, Implantate oder chirurgische Führungen modifiziert werden, um sie an den einzelnen Empfänger anzupassen. Benutzerdefinierte Zahnschienen könnten beispielsweise aus einem Scan gedruckt werden, um perfekt zu den Zähnen einer Person zu passen.

Entdecken Sie Fast Radius 3D-Druckanwendungen

Wenn Sie die Leistungsfähigkeit und Möglichkeiten der 3D-Drucktechnologie nutzen möchten und die oben beschriebenen Anwendungen für Ihre Anforderungen sinnvoll sind, lohnt es sich, Ihre Möglichkeiten außerhalb traditioneller Herstellungsmethoden zu erkunden. Wenden Sie sich noch heute an das Team von Fast Radius, um Ihr nächstes Projekt mit additiver Fertigung zu ermöglichen.

Sind Sie bereit, Ihre Teile mit Fast Radius herzustellen?

Starten Sie Ihr AngebotIndustrietechnik

- Flüssige additive Fertigung:Erstellen von 3D-Objekten mit Flüssigkeit

- Vorteile der additiven Fertigung

- Verbesserung der additiven Fertigung durch Reverse Engineering

- 5 Herstellungs- und Wartungsblogs, die Sie lesen sollten

- Marketingbudget für die Herstellung:Wie viel sollten Sie ausgeben?

- 4 Anwendungen, die Sie mit additiver Fertigung herstellen sollten

- 5 wichtige Vorteile der additiven Fertigung, die Sie berücksichtigen sollten

- Die 9 maschinellen Lernanwendungen, die Sie kennen sollten

- Additive Fertigung in Verbraucheranwendungen

- Metallwalzen mit Präzision:Warum es für Sie wichtig sein sollte