Ist Mehrkavitäten-Spritzguss das Richtige für Ihr Projekt?

Wenn Sie Kunststoffteile herstellen müssen, stehen die Chancen gut, dass Sie Spritzguss verwenden. Da dieser präzise Herstellungsprozess eine kostengünstige Möglichkeit ist, mittlere und große Mengen identischer Kunststoffteile herzustellen, ist er oft die bessere Wahl als Produktionsmethoden wie CNC-Bearbeitung oder Urethanguss.

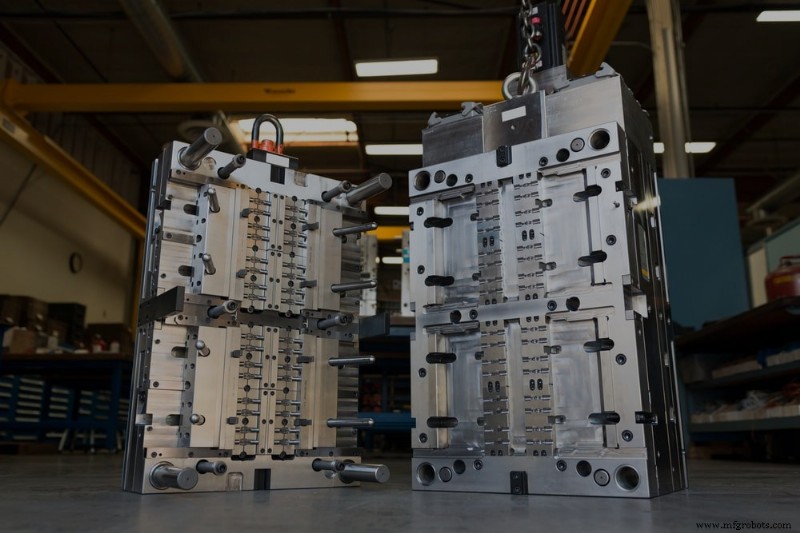

Die Herstellung einer Form ist jedoch ein langwieriger und teurer Prozess, daher sollten Sie von Anfang an sicherstellen, dass Sie die richtige Form haben. In einigen Situationen sind Werkzeuge mit einer Kavität oder Werkzeuge, die ein Produkt pro Zyklus produzieren, der richtige Weg. In anderen Fällen sind Sie mit einem Werkzeug mit mehreren Kavitäten besser dran, das mehrere Produkte pro Zyklus herstellen kann.

In diesem Artikel gehen wir auf die Grundlagen des Spritzgießens mit mehreren Kavitäten ein – einschließlich seiner Vor- und Nachteile und Anwendungsfälle – damit Sie entscheiden können, ob die Verwendung einer Form mit mehreren Kavitäten für die Anforderungen Ihres Projekts am besten geeignet ist. P>

Was ist Mehrkavitäten-Spritzgießen?

Das Spritzgießen mit mehreren Kavitäten ist eine Form des Spritzgießens, bei der zwei oder mehr identische Teile pro Zyklus gegossen werden. Werkzeuge mit mehreren Kavitäten können zwischen zwei und 164 Kavitäten enthalten, und sie erhöhen sich normalerweise in Schritten (2, 4, 8, 16, 24, 32 usw.). Etagenwerkzeuge – Formen, die ein Spiegelbild der Werkzeuge enthalten, aus denen die Teile hergestellt werden – werden als Mehrkavitätenwerkzeuge klassifiziert, da sie letztendlich identische Teile produzieren. Familienformen – Formen, die mehrere Teile produzieren, die in Größe oder Aussehen ähnlich, aber nicht identisch sind – können jedoch nicht als Mehrkavitätenformen klassifiziert werden.

Unternehmen verwenden Mehrkavitäten-Spritzgussformen für viele verschiedene Produkte in verschiedenen Branchen, darunter Konsumgüter, Medizin und Automobil.

Produktteams beginnen oft mit einem Werkzeug mit einer Kavität, um ihr Design zu validieren, bevor sie zu einer Spritzgussform mit mehreren Kavitäten wechseln. Einkavitätenwerkzeuge sind kostengünstiger und schneller herzustellen. In manchen Fällen ist es jedoch sinnvoller, von Anfang an ein Mehrkavitätenwerkzeug einzusetzen. Die Herstellung der gleichen großen Teilemenge mit einem Werkzeug mit nur einer Kavität statt mit einer Form mit mehreren Kavitäten bedeutet mehr Zyklen, mehr Maschinenzeit und höhere Kosten. Mit Mehrkavitätenformen können Sie mehr Teile in kürzerer Zeit und zu geringeren Kosten pro Teil herstellen.

Bei Fast Radius empfehlen wir im Allgemeinen zwei Kavitäten für Produkte mit über 10.000 geschätzten jährlichen Einheiten (EAUs), vier Kavitäten für Produkte mit mehr als 50.000 EAUs und acht Kavitäten für Produkte mit über 100.000 EAUs.

Die Vor- und Nachteile des Mehrkavitäten-Spritzgießens

Die Verwendung einer Form mit mehreren Hohlräumen im Gegensatz zu einer bietet mehrere Vorteile. Mehrkavitäten-Spritzgussformen nutzen Zykluszeiten effizienter, sodass Sie mehr Teile pro Stunde produzieren können. Diese Steigerung der Produktionseffizienz ermöglicht es, die hohe Verbrauchernachfrage schneller zu erfüllen. Trotz der hohen Anschaffungskosten, die mit Mehrkavitäten-Werkzeugen verbunden sind, können sie Ihnen auch dabei helfen, Ihre Kosten pro Teil zu senken und bei Produktionsläufen mit hohen Stückzahlen Geld zu sparen.

Bei der Konstruktion von Formen mit einer Kavität und sogar mit mehreren Kavitäten werden verschiedene Arten von Angusstechnologien verwendet. Kaltkanäle werden typischerweise in Prototypwerkzeugen verwendet, um die Anfangsinvestitionen zu reduzieren. Dies erhöht jedoch den Materialabfall, und es entstehen Kosten, um das überschüssige Material wieder in den Prozess einzumahlen oder zu entsorgen. Heißkanaltechnologien werden typischerweise in bewährten Designs verwendet, um den Materialabfall pro Zyklus zu reduzieren. Die meisten Formen mit mehreren Kavitäten verwenden solche Technologien.

Das Spritzgießen mit mehreren Kavitäten hat jedoch auch seine Nachteile, beginnend mit den Kosten für die Herstellung der Form selbst. Formen mit mehreren Kavitäten erfordern mehr Vorabinvestitionen als Formen mit einer Kavität, da ihre Herstellung mehr Material, Energie, Zeit und Arbeit erfordert. Wenn Sie über ein begrenztes Budget verfügen oder Teile in geringeren Stückzahlen herstellen möchten, ist die Verwendung eines Werkzeugs mit einer Kavität möglicherweise praktischer.

Die Herstellung von Formen mit mehreren Kavitäten dauert auch länger als die ihrer Gegenstücke mit einer Kavität. Wenn Sie Produkte schnell auf den Markt bringen müssen, ist möglicherweise ein Ein-Kavitäten-Werkzeug oder eine andere Fertigungsmethode mit kürzerer Vorlaufzeit am besten geeignet. Außerdem sind Mehrkavitätenwerkzeuge mit höheren Wartungskosten und Risiken verbunden, was Ihre Markteinführungszeit verlängern kann. Denn wenn eine Kavität einen Fehler entwickelt oder bricht, kann die gesamte Form weniger effizient oder sogar unbrauchbar werden.

Es ist auch erwähnenswert, dass das Spritzgießen mit mehreren Kavitäten ein tiefes Verständnis der Füllungsbalance erfordert, um wiederholbare Teile zu erzielen, sodass die meisten Hersteller, die nur mit Formen mit einer Kavität arbeiten, beim Wechsel zu Formen mit mehreren Kavitäten eine Lernkurve durchlaufen müssen. Sie müssen sicherstellen, dass alle Komponenten innerhalb einer Spritzgießform mit mehreren Kavitäten äußerst präzise sind und Anschnitte in vergleichbarer Größe haben, um die besten Ergebnisse zu erzielen.

Schlüsselüberlegungen zum Spritzgießen mit mehreren Kavitäten

Bei der Entscheidung, ob Sie ein Werkzeug mit einer Kavität oder mit mehreren Kavitäten verwenden, müssen Sie das gewünschte Produktionsvolumen, das Budget und die Vorlaufzeit berücksichtigen. Da Mehrkavitäten-Werkzeuge teurer sind und ihre Herstellung länger dauert, sind sie nicht ideal für kleine Produktionsläufe und begrenzte Budgets. Sie können jedoch in der gleichen Zeit mehr Teile produzieren als Ein-Kavitäten-Werkzeuge, sodass sie sich am besten für mittlere oder große Produktionsserien eignen.

Weitere Designänderungen können sein:

- Bestimmung der Kavitätenzahl, da das Kühlsystem im Werkzeug die Anzahl der jeweils möglichen Kavitäten beeinflussen kann

- Maschine, je nach Teilegeometrie

- Verwendung symmetrischer Designs, da sie eine bessere Kühl- und Strömungseffizienz bieten

- Achten Sie besonders auf Anschnitttypen und -platzierung, Entlüftung und geschmolzenen Kunststofffluss, wenn Ihre Form größer und komplexer wird

Der Kostenaspekt beim Mehrkavitäten-Spritzgießen

Alles, von der Größe und Komplexität eines Teils über das Material der Form bis hin zur Anzahl der Kavitäten, kann den Preis einer Spritzgussform mit mehreren Kavitäten beeinflussen. Es gibt keinen pauschalen Preisleitfaden für das Spritzgießen mit mehreren Kavitäten, aber im Allgemeinen gilt:Je mehr Kavitäten Sie haben, desto mehr Ressourcen benötigen Sie und desto mehr kostet die Herstellung Ihres Produkts. Sie werden auch mit höheren Wartungskosten konfrontiert, da Ihr Fertigungspartner mehrere Kavitäten statt einer warten muss.

Wenn es jedoch um Produktionsläufe mit hohen Stückzahlen geht, bieten Mehrkavitäten-Werkzeuge eine große Kapitalrendite. Sie können Geld für Bearbeitung, Arbeit und Rüstzeit sparen, niedrigere Kosten pro Teil erzielen und Ihren Gewinn maximieren, da Sie durch höhere Kavitation mehr Teile in kürzerer Zeit herstellen können. Während Mehrkavitätenformen im Vorfeld einen erheblichen Geldbetrag erfordern, sparen Sie auf lange Sicht Zeit und Geld.

Sie können die Kosten weiter senken, indem Sie Robotik oder Automatisierung einsetzen und genau wissen, wie viele Teile Sie produzieren müssen. Wenn Sie beispielsweise wissen, dass die Verbrauchernachfrage steigen wird, ist es sinnvoll, mit einer höheren Kavitation zu beginnen, anstatt eine Form mit einer Kavität und dann eine Form mit mehreren Kavitäten zu erstellen.

Multi-Cavity-Molding mit Fast Radius

Mehrkavitätenwerkzeuge können Zeit und Geld sparen, sind aber nicht für jedes Projekt die beste Wahl. Da die Erstellung einer Spritzgussform einen erheblichen Zeit- und Geldaufwand erfordert, müssen Sie Ihre erwartete Verbrauchernachfrage kennen, wenn Sie entscheiden, ob Sie eine Form mit einer Kavität oder mit mehreren Kavitäten erstellen möchten. Andernfalls könnten Sie Geld ausgeben, um ein Werkzeug mit einer Kavität zu erstellen, nur um schnell auf eine Form mit mehreren Kavitäten umzusteigen, oder Sie investieren in eine teure Form mit mehreren Kavitäten, wenn eine Form mit einer Kavität ausreichen würde, um die Nachfrage der Verbraucher zu befriedigen.

Wenn Sie Ihre EAU kennen, kann Ihnen ein erfahrener Design- und Fertigungspartner wie Fast Radius dabei helfen, zu bestimmen, welcher Formtyp für Ihr Projekt am besten geeignet ist. Wir sind bereit, Ihre Ideen zum Leben zu erwecken, und wir können Sie auch in Bezug auf Formmaterial, Teilematerial, Formdesign und mehr beraten, damit Sie qualitativ hochwertige Teile so kostengünstig wie möglich herstellen können. Wir können Ihnen sogar dabei helfen, die größten Spritzgussfehler zu vermeiden. Kontaktieren Sie uns noch heute, um loszulegen.

Schauen Sie sich unser Ressourcenzentrum an, um mehr über Best Practices für das Spritzgussdesign, Nachbearbeitungsoptionen und mehr zu erfahren.

Sind Sie bereit, Ihre Teile mit Fast Radius herzustellen?

Starten Sie Ihr AngebotIndustrietechnik

- Wie wählt man das richtige Material für Ihr Projekt aus?

- Ihr Leitfaden, um herauszufinden, ob die additive Fertigung das Richtige für Sie ist

- SPS – Sind sie das Richtige für Ihre Branche?

- Tipps für Ihr nächstes Projekt zur Herstellung von Metallgehäusen

- Materialien für Reaktionsspritzguss (RIM)

- 4140 vs. 4130 Stahl:Der richtige Stahl für Ihr Projekt

- Titan vs. Stahl:Welches Metall ist die richtige Wahl für Ihr Projekt?

- Formpressen vs. Spritzgießen:Welche Methode eignet sich am besten für Ihre Anwendung?

- So wählen Sie den richtigen Kran für Ihr Projekt aus

- Auswahl des richtigen Materials für Ihr nächstes Wasserstrahlschneidprojekt