So isolieren Sie industrielle Fluidsysteme mit Absperrventilen

So isolieren Sie industrielle Fluidsysteme mit Absperrventilen

Joe Bush, Swagelok Produktmanager, Ventile

Bei der Wartung industrieller Fluidsysteme steht die Sicherheit an erster Stelle. Der Druck oder Durchfluss einer einzelnen Leitung im Inneren stellt eine Gefahr für Techniker dar, die ein Manometer oder Messgerät austauschen. Aus diesem Grund betonen Risikomanager die Notwendigkeit, alle Fluidsystemleitungen vor der Wartung zu isolieren.

Es ist zu einem Industrie- und Sicherheitsstandard geworden, zwei Blockventile nacheinander zu konstruieren und zu installieren, wenn ein unter Spannung stehendes Bein in einem Fluidsystem entlüftet wird. Die Doppelblockventilsequenz ist eine der sichersten Möglichkeiten, um einen wesentlichen Zustand von Nulldruck und Nulldurchfluss zu erreichen.

Es gibt zwei gängige Ansätze, die Ingenieure normalerweise verfolgen, wenn sie zwei Absperrventile zum Isolieren von Fluidsystemen konstruieren. Erstens können Ingenieure ein drittes Ventil zwischen den beiden Blockventilen hinzufügen, um jeglichen Druck zu entlüften oder abzulassen, der möglicherweise aus dem ersten Blockventil leckt. Eine weitere praktikable Option besteht darin, dass das dritte Ventil den Durchfluss zu einer Umgehungsschleife um den zu wartenden Leitungsabschnitt umleitet. Nachfolgend sind beide Fluidsystemkonfigurationen beschrieben, die sicherheitsorientierte Designoptionen für die Systemisolierung und -wartung bieten.

Hauptorte für Isolationskonfigurationen in einer Anlage

Für jede Fluidsystemleitung in einer Fabrik oder Industrieanlage, die möglicherweise gewartet werden muss, müssen Techniker über Mittel verfügen, um diese Leitung sicher zu isolieren. Einige spezifische Standorte, die eine Konfiguration für die Isolation erfordern, sind:

- Alle Geräte oder Komponenten, die regelmäßig gewartet werden müssen, wie z. B. Filter, Ventile oder Sender.

- Alle Systeme, Skids oder Leitungen, die möglicherweise neu konfiguriert, repariert oder ersetzt werden müssen.

- Jeder Abschnitt der Hauptprozessleitung, der möglicherweise gewartet oder gewartet werden muss.

- Jede Instrumentierungsleitung, die von der Prozessleitung abgeht (z. B. eine Entnahmestation, ein Probenahmesystem oder Messwerte für Druck, Temperatur oder Durchfluss).

- Kalibrierflüssigkeiten in Probenahmesystemen sowie alle Probenahmeströme, die ein- oder ausgeschaltet werden können.

Optionen zum Konfigurieren der Isolierung

Es ist Industriestandard, eine Situation zu vermeiden, in der nur ein Absperrventil oder kein Backup vorhanden ist. Wenn ein einzelnes Absperrventil auch nur ein kleines Leck am Sitz aufweist, kann sich in der zu wartenden Leitung langsam Druck aufbauen und ein Sicherheitsrisiko darstellen. Daher wird eine von zwei Hauptkonfigurationen zum Erzielen einer Isolierung in einer Fluidleitung empfohlen:

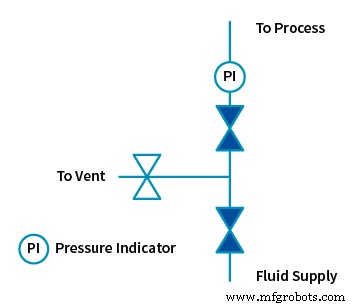

1. Double-Block-and-Bleed (DBB)

Eine Double-Block-and-Bleed-Konfiguration oder DBB ist die einfachste Konfiguration zum Isolieren eines Flüssigkeitssystems. Es wird üblicherweise als Übergang von der Prozessleitung zu einer Instrumentierungsleitung verwendet, wenn ein Prozessschnittstellenventil verwendet wird, oder an einer Leitung, die zu einem Instrument oder Gerät, wie z. B. einem Messumformer, führt. Die drei Ventile können als einzelne Verteilereinheit oder als drei separate Komponenten konfiguriert werden.

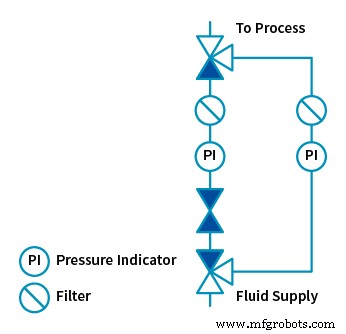

2. Schleife umgehen

Eine Bypass-Schleife ist eine etwas kompliziertere Konfiguration, die nicht nur die zu wartende Fluidsystemleitung isoliert, sondern auch den Fluss umleitet, damit der Prozess während der Wartung weiter funktionieren kann.

Beispielsweise kann das erste Absperrventil in der Bypass-Konfiguration ein Dreiwegeventil sein, das den Fluss um den Abschnitt herumleitet, der gewartet werden muss. Der Systemfilter kann jetzt ohne Ausfallzeiten ausgetauscht werden. Ein weiterer Grund für einen Bypass besteht darin, einen hydraulischen Schlag oder „Wasserschlag“ zu vermeiden, der bei einer plötzlichen Abschaltung des Systemflusses auftritt.

Isolieren und drucklos machen

Der erste Schritt bei der Vorbereitung auf die Wartung eines Flüssigkeitssystems ist die Druckentlastung. Dabei empfiehlt es sich, zwei Absperrventile hintereinander einzusetzen, um einen Druckaufbau in dem zu wartenden Leitungsabschnitt zu verhindern. Ein gutes Ventil sollte nicht über den Sitz lecken, aber das könnte passieren. Wenn sich die Leitung beispielsweise im Freien befindet, kann die Sonne die Leitung aufheizen und den Druck über den angegebenen Nennwert des Ventils hinaus erhöhen. Andere mögliche Szenarien sind, wenn das Ventil nicht ordnungsgemäß gewartet wurde oder wenn es die falsche Ventilwahl für eine positive Absperrung ist. Um diesen und anderen möglichen Lecks vorzubeugen, ist neben einem Entlüftungs- oder Entlüftungsventil ein zweites Absperrventil erforderlich. Alternativ ist in Fällen, in denen Ausfallzeiten keine Option sind, eine Bypass-Schleife, die die Komponenten in der zu wartenden Linie dupliziert, eine ausgezeichnete Wahl.

Die richtige Absperrventilauswahl treffen

Die beiden häufigsten Wahlmöglichkeiten für Absperrventile in Instrumentierungsleitungen sind Kugelventile oder Nadelventile. Es ist unbedingt erforderlich, dass Wartungstechniker die Systemspezifikationen für das Ventil überprüfen, das für jedes System erforderlich ist.

Kugelhähne: Kugelhähne eignen sich gut für schnelles Absperren und hohen Durchfluss. Darüber hinaus sind die Griffe hilfreich, um den Richtungsfluss oder die Absperrung anzuzeigen. Bei einem Flüssigkeitsdurchfluss kann ein Kugelhahn jedoch aufgrund des plötzlichen Abschaltens, das es verursacht, einen hydraulischen Schlag oder „Wasserschlag“ erzeugen, was zu Schäden an Druckanzeigern, Durchflussmessern und anderen Komponenten vor dem Absperrelement führen kann. Es gibt mehrere Möglichkeiten, einen hydraulischen Schlag zu vermeiden. Einer besteht darin, eine Umgehungsschleife einzubauen. Vor dem Schließen des ersten Kugelventils wird der Bypass-Kreislauf geöffnet, damit der Durchfluss fließen kann, wodurch ein plötzlicher Durchflussstopp und eine Druckspitze vermieden werden, die andernfalls resultieren würden. Die zweite Möglichkeit besteht darin, Nadelventile anstelle von Kugelventilen einzusetzen.

Nadelventile: Während Nadelventile in erster Linie für die Durchfluss- oder Dosiersteuerung ausgelegt sind, sind viele Nadelventile bei positiver Absperrung wirksam. Außerdem erfolgt die Absperrung des Fluidsystems mit einem Nadelventil allmählich und schützt daher vor hydraulischen Stößen. Wenn es als Blockventil verwendet wird, sollte das Nadelventil für diesen speziellen Zweck mit einer rotierenden Spitze oder einer weichen Schaftspitze konstruiert sein. Bei der Verwendung eines Nadelventils können spezielle Konstruktionsüberlegungen erforderlich sein, um ein Auslaufen zu verhindern. Beispielsweise kann die Metall-V-Spitze beim Abschalten in den Metallsitz schleifen und Riefen verursachen.

Integrierter DBB: Swagelok bietet eine integrierte Double Block and Bleed (DBB) Konfiguration für zusätzliche Zuverlässigkeit. Weniger potenzielle Leckstellen, weniger Platz und Gewicht sowie eine vereinfachte Installation tragen zur weiteren Vereinfachung des Systems bei.

Achten Sie darauf, nicht versehentlich die falsche Fluidsystemkomponente in einer Isolationskonfiguration zu verwenden. Kugelventile und einige Arten von Nadelventilen sind für eine sichere Absperrung ausgelegt, Regler jedoch nicht – obwohl es möglich ist, Regler so einzurichten, dass sie den größten Teil des Durchflusses stoppen. Wenn Sie eine Absperrung in der Nähe eines Reglers benötigen, wäre es am sichersten, einen Kugelhahn stromaufwärts zu installieren.

Zusätzlich zur Auswahl des Absperrventils hat es sich bewährt, eine Druckanzeige stromabwärts des zweiten Absperrventils in der Absperrkonfiguration zu installieren. Dies ermöglicht eine Sichtkontrolle des Drucks zum Zeitpunkt der Wartung.

Wenn Sie sich die Zeit nehmen, Ihre Fluidsystemleitungen mit Absperrventilen ordnungsgemäß zu isolieren, können Sie nicht nur sicherere Wartungsaktivitäten, sondern auch eine längere Systembetriebszeit und Anlagenrentabilität erzielen. Um zu erfahren, wie Sie Flüssigkeitssysteme in Ihrer Anlage sicher konfigurieren und Ihr Team in Best Practices schulen können, melden Sie sich für einen Swagelok Grundlagenschulungskurs für Flüssigkeitssysteme an oder wenden Sie sich an Ihr lokales Swagelok Vertriebs- und Servicezentrum.

Industrietechnik

- So entwerfen Sie industrielle IoT-Systeme mit DDS und LabVIEW 2017

- Wie funktioniert ein pneumatisches Ventil?

- So sammeln Sie Daten aus Legacy-Systemen, um den Betrieb zu verbessern

- Data Mining, KI:Wie Industriemarken mit dem E-Commerce Schritt halten können

- So halten Sie Ihre industrielle Fertigungslinie ordnungsgemäß instand

- Wie das industrielle Internet der Dinge Druckluftsysteme verbessert

- Intelligentere pneumatische Ventile verbessern Automatisierungssysteme

- Erste Schritte mit KI-Inferenz am Edge

- Bau überlegener Hydrauliksysteme mit Präzisionsbearbeitung

- Wie funktioniert ein hydraulisches Durchflussregelventil?