Laserschneiden vs. Andere Blechherstellungsverfahren

Sie müssen also etwas Blech schneiden.

Es gibt mehrere Möglichkeiten, wie Sie dies erreichen können – Laserschneiden, traditionelles Scheren, Wasserstrahlschneiden und mehr – aber woher wissen Sie, was für Ihr Projekt das Richtige ist? Sie haben jeweils einzigartige Vor- und Nachteile. Obwohl sie alle gute Optionen für verschiedene Anwendungen sind, sind wir aus Gründen, die Sie unten erfahren werden, dem Laserschneiden zugeneigt!

Zunächst sind hier einige der wichtigsten Methoden aufgeführt, die üblicherweise zum Schneiden von Blech und anderen Materialien verwendet werden, zusammen mit einigen Vor- und Nachteilen.

Traditionelles Scheren

Beim mechanischen Schneiden oder Scheren werden kraftbetriebene Geräte verwendet, um Bleche manuell zu schneiden. Beispiele hierfür sind Bandsägen, Kreissägen, Drehbänke, Bohrer und Fräsmaschinen.

Die Vorteile des traditionellen Scherens sind, dass es billig und ziemlich genau ist und eine breite Palette von Materialien schneiden kann. Für weiche und hitzeempfindliche Metalle, die zum Schmelzen neigen, könnte dies eine gute Option sein. Mechanische Werkzeuge wie Dreh- und Fräsmaschinen sind immer ein wichtiger Bestandteil eines gesamten Metallwerkstattbetriebs, da sie einfach zu bedienen sind, insbesondere für Grundformen und Operationen mit hohem Volumen.

Für sehr harte Metalle wie Wolfram ist das mechanische Scheren jedoch weniger geeignet. Mechanisches Schneiden kann auch „Grate“ und ein unfertiges Aussehen an der Kante des zu schneidenden Materials erzeugen oder die Enden von Rohren und anderen Formen, bei denen Genauigkeit wichtig ist, verformen oder quetschen.

Wasserstrahlschneiden

Beim Wasserstrahlschneiden wird ein leistungsstarker Wasserstrahl verwendet, der normalerweise mit einem Schleifmittel wie Granatpulver gemischt wird, um große, flache Materialbahnen zu schneiden. Es ist hitzefrei und wird daher normalerweise für hitzeempfindliche Materialien wie weichere Metalle und Kunststoffe verwendet, ohne dass sich die Produkte verziehen oder schmelzen.

Das Wasserstrahlschneiden hat viele Nachteile. Der Wasserstrahl muss sehr nah am Material sein – zwischen 1 und 1,5 mm, was für alles, was 3D ist, unpraktisch ist. Der Wasserstrahl ist nicht immer gerade und genau, da das Wasser herum „rutschen“ und die Schnittkanten spitz oder uneben werden kann. Das abrasive Granatpulver ist auch sehr schwer wiederzuverwenden, wodurch viel Abfall entsteht, und es kann auch die fertige Oberfläche stumpf und matt machen.

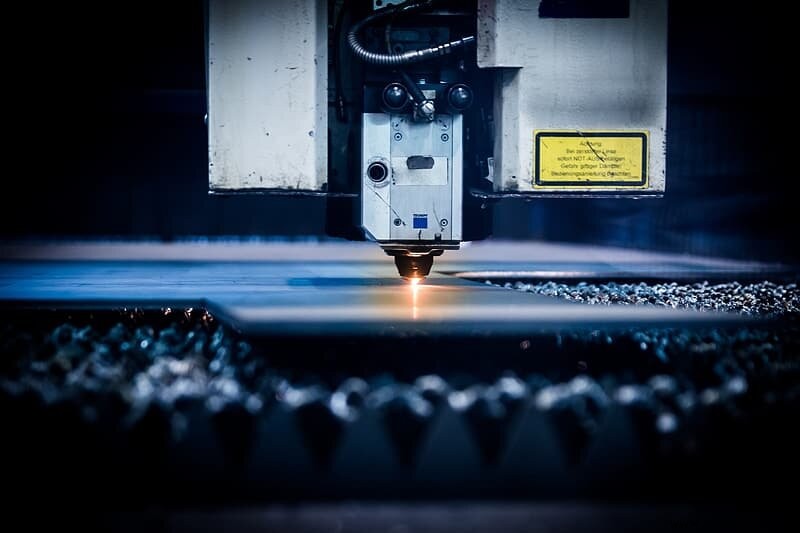

Laserschneiden

Diese Methode verwendet einen winzigen und sehr leistungsstarken Laser, der mit extremer Genauigkeit und Präzision schneiden kann. Das Laserschneiden ist schnell und perfekt für individuelle Designs, da kein Umrüsten erforderlich ist und das Endprodukt mit einem CAD-Programm konstruiert wird. Das Laserschneiden verursacht selbst bei sehr dünnen Blechen keine Beschädigung des Blechs. Es kann aufgrund seines engen Toleranzraums auch mehr von der eigentlichen Platte verwenden. Dies kann die Kosten und den Materialverbrauch senken.

Da der Laser das Ende des Metalls „schmilzt“, sieht das Endprodukt schön aus und die Schnitte sind sehr gerade und präzise mit wenigen bis keinen Fehlern. Dies ist perfekt für jedes Projekt, das sehr enge Toleranzen erfordert, wie z. B. in der Luft- und Raumfahrtindustrie, oder kleine Schnitte wie komplizierte Designs auf einem Schild oder Kunstwerk. Wenn Bleche geschnitten werden müssen, ist dem Laserschneidverfahren keine Aufgabe zu komplex.

Schließlich ist das Laserschneiden unglaublich schnell und vielseitig. Es kann fast jedes Standardmaterial schneiden, sogar sehr harte Metalle und die meisten Standarddicken (Ausnahmen sind sehr dicke oder sehr weiche Materialien, die besser für mechanische oder Wasserstrahlverfahren geeignet wären). Es kann alles ausführen, vom Ätzen und sehr kleinen, komplizierten Designs bis hin zu großformatigen Schnitten größerer Stücke.

Der einzige wirkliche Nachteil beim Laserschneiden ist, dass die hohe Hitze des Lasers je nach Art des Materials, mit dem Sie arbeiten, manchmal Dämpfe abgeben kann. Mit der richtigen Sicherheitsausrüstung und einem gut belüfteten Geschäft kann dies jedoch leicht gehandhabt werden.

Fazit

Wie Sie sehen, glauben wir, dass Laserschneiden für die meisten Projekte eine gute Option sein kann. Aber wir bieten auch andere Dienstleistungen an. Kontaktieren Sie uns noch heute für eine kostenlose Beratung oder um weitere Fragen zu beantworten!

Industrietechnik

- 5 Vorteile des Laserschneidens in der Fertigung

- Vorteile von Faserlasermaschinen beim Blechschneiden

- Ein Leitfaden für Metallarbeiter für Metall-Laserschneidmaschinen

- Warum eignet sich Laserschneiden gut für die Blechbearbeitung?

- Blechumformprozess

- Einführung in die Blechbearbeitung

- Wasserstrahlschneiden Vs. Laser schneiden

- 5 Schneidprozess für Metall in der Fertigung

- Warum einen Metalllaserschneider verwenden?

- Die Faszination des Laserschneidens