Kerosin

Hintergrund

Kerosin ist ein Öldestillat, das häufig als Kraftstoff oder Lösungsmittel verwendet wird. Es ist eine dünne, klare Flüssigkeit, die aus einer Mischung von Kohlenwasserstoffen besteht, die zwischen 150 °C und 275 °C siedet. Während Kerosin aus Kohle, Ölschiefer und Holz gewonnen werden kann, wird es hauptsächlich aus raffiniertem Erdöl gewonnen. Bevor elektrisches Licht populär wurde, war Kerosin in Öllampen weit verbreitet und war eines der wichtigsten Raffinerieprodukte. Kerosin wird heute vor allem als Heizöl, als Treibstoff in Düsentriebwerken und als Lösungsmittel für Insektizidsprays verwendet.

Verlauf

Erdölnebenprodukte werden seit der Antike als Klebstoffe und wasserabweisende Mittel verwendet. Vor über 2.000 Jahren erforschten arabische Wissenschaftler Möglichkeiten, Erdöl in einzelne Komponenten zu destillieren, die für spezielle Zwecke verwendet werden konnten. Als neue Verwendungen entdeckt wurden, stieg die Nachfrage nach Erdöl. Kerosin wurde 1853 von Abraham Gesner entdeckt. Der britische Arzt Gesner entwickelte ein Verfahren, um die brennbare Flüssigkeit aus Asphalt, einem wachsartigen Erdölgemisch, zu extrahieren. Der Begriff Kerosin leitet sich nämlich vom griechischen Wort für Wachs ab. Manchmal als Kerosin oder Kerosin bezeichnet, wird es wegen seiner Asphalt-Herkunft auch Kohlenöl genannt.

Kerosin war in der Zeit vor der elektrischen Beleuchtung ein wichtiger Rohstoff und das erste Material, das großtechnisch chemisch gewonnen wurde. Die Massenveredelung von Kerosin und anderen Erdölprodukten begann tatsächlich im Jahr 1859, als in den Vereinigten Staaten Öl entdeckt wurde. Eine ganze Industrie entwickelte sich, um Ölbohr- und -reinigungstechniken zu entwickeln. Kerosin war auch in den späten 1890er und frühen 1900er Jahren das wichtigste Raffinerieprodukt. Es wurde in den 1920er Jahren mit der zunehmenden Popularität des Verbrennungsmotors vom Benzin überholt. Nach dem Aussterben der Öllampen fand Kerosin andere Verwendungszwecke und wird heute vor allem in der Wohnungsheizung und als Kraftstoffzusatz verwendet. In den späten 1990er Jahren war die Jahresproduktion von Kerosin allein in den Vereinigten Staaten auf ungefähr 1 Milliarde Gallonen (3,8 Milliarden Liter) angestiegen.

Rohstoffe

Kerosin wird aus einer Mischung von Erdölchemikalien gewonnen, die sich tief in der Erde befinden. Diese Mischung besteht aus Öl, Gesteinen, Wasser und anderen Schadstoffen in unterirdischen Lagerstätten aus porösen Schichten von Sandstein und Karbonatgestein. Das Öl selbst wird aus verrotteten Organismen gewonnen, die zusammen mit den Sedimenten früherer geologischer Epochen begraben wurden. Über zig Millionen Jahre wurde dieser organische Rückstand durch zwei komplexe chemische Prozesse, die als Diagenese und Katagenese bekannt sind, in Erdöl umgewandelt. Die Diagenese, die unter 122 °F (50 °C) auftritt, umfasst sowohl mikrobielle Aktivität als auch chemische Reaktionen wie Dehydratation, Kondensation, Zyklisierung und Polymerisation. Die Katagenese findet zwischen 122°F und 392°F (50°C und 200°C) statt und beinhaltet thermokatalytisches Cracken, Decarboxylierung und Wasserstoffdisproportionierung. Die Kombination dieser komplexen Reaktionen erzeugt das als Erdöl bekannte Kohlenwasserstoffgemisch.

Der Herstellungsprozess

Prozess

Rohölgewinnung

- 1 Der erste Schritt bei der Herstellung von Kerosin besteht darin, das Rohöl zu sammeln. Die meisten Ölvorkommen sind tief unter der Erde vergraben und es gibt drei Hauptarten von Bohrvorgängen, die verwendet werden, um es an die Oberfläche zu bringen. Eine Methode, Cable-Tooled Drilling, beinhaltet die Verwendung eines Presslufthammermeißels, um Gestein und Schmutz zu entfernen, um einen Tunnel zu schaffen, um Ölvorkommen zu erreichen, die sich direkt unter der Erdoberfläche befinden. Ein zweites Verfahren, Rotary Drilling, wird verwendet, um Öllagerstätten zu erreichen, die viel tiefer unter der Erde liegen. Dieser Vorgang erfordert das Versenken eines Bohrgestänges mit einem rotierenden Stahlmeißel in den Boden. Dieser Drehbohrer dreht sich schnell, um Erde und Gestein zu pulverisieren. Das dritte Bohrverfahren ist Off Shore Drilling und verwendet eine große Meeresplattform, um einen Schacht auf den Meeresboden abzusenken.

- 2 Wenn einer dieser Bohrprozesse in eine unterirdische Lagerstätte eindringt, bricht ein Geysir aus, während gelöste Kohlenwasserstoffgase das Rohöl an die Oberfläche drücken. Diese Gase werden etwa 20 % des Öls aus dem Bohrloch treiben. Dann wird Wasser in das Bohrloch gepumpt, um mehr Öl herauszuspülen. Dieser Spülvorgang wird etwa 50 % des vergrabenen Öls zurückgewinnen. Durch Zugabe eines Tensids zum Wasser kann noch mehr Öl zurückgewonnen werden. Allerdings ist es selbst bei rigoroser Spülung immer noch unmöglich, 100 % des im Untergrund eingeschlossenen Öls zu entfernen. Das gewonnene Rohöl wird in große Lagertanks gepumpt und zu einem Raffineriestandort transportiert.

- 3 Nachdem das Öl gesammelt wurde, werden grobe Verunreinigungen wie Gase, Wasser und Schmutz entfernt. Die Entsalzung ist ein Reinigungsvorgang, der sowohl im Ölfeld als auch am Raffineriestandort durchgeführt werden kann. Nach dem Waschen des Öls wird das Wasser vom Öl getrennt. Die Eigenschaften des Rohöls werden bewertet, um zu bestimmen, welche Erdölprodukte am besten daraus gewonnen werden können. Zu den wichtigsten interessierenden Eigenschaften gehören Dichte, Schwefelgehalt und andere physikalische Eigenschaften des Öls in Bezug auf seine Kohlenstoffkettenverteilung. Da Rohöl eine Kombination vieler verschiedener Kohlenwasserstoffe ist, die miteinander mischbar sind, muss es in seine Bestandteile getrennt werden, bevor es in Kerosin umgewandelt werden kann.

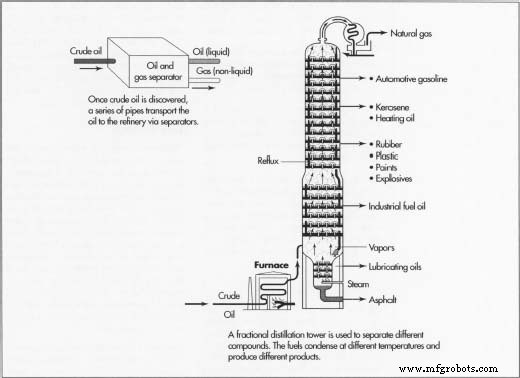

Trennung

- 4 Destillation ist eine Art von Trennverfahren, bei dem das Rohöl erhitzt wird, um seine Bestandteile zu trennen. Bei diesem Verfahren wird der Ölstrom in den Sumpf einer Destillationskolonne gepumpt und dort erhitzt. Die leichteren Kohlenwasserstoffkomponenten in der Mischung steigen zum Kopf der Kolonne auf und die meisten hochsiedenden Fraktionen bleiben am Sumpf zurück. Am Kopf der Kolonne erreichen diese leichteren Dämpfe den Kondensator, der sie kühlt und in einen flüssigen Zustand zurückversetzt. Die zum Trennen von leichteren Ölen verwendeten Säulen sind proportional hoch und dünn (bis zu 35 m hoch), da sie nur Atmosphärendruck erfordern. Hohe Destillationskolonnen können Kohlenwasserstoffgemische effizienter trennen, da sie den hochsiedenden Verbindungen mehr Zeit zum Kondensieren geben, bevor sie den Kopf der Kolonne erreichen.

Um einige der schwereren Ölfraktionen abzutrennen, müssen Destillationskolonnen bei ungefähr einem Zehntel des Atmosphärendrucks (75 mm Hg) betrieben werden. Diese Vakuumsäulen sind sehr breit und kurz strukturiert, um Druckschwankungen zu kontrollieren. Sie können einen Durchmesser von über 12 m haben.

- 5 Die kondensierten Flüssigfraktionen können getrennt gesammelt werden. Die Fraktion, die zwischen 302 °F und 482 °F (150 °C und 250 °C) gesammelt wird, ist Kerosin. Zum Vergleich:Benzin wird zwischen 30 °C und 210 °C destilliert. Durch die mehrfache Rückführung des destillierten Kerosins durch die Kolonne kann dessen Reinheit erhöht werden. Dieser Recyclingprozess wird als Rückfluss bezeichnet.

Reinigung

- 6 Nachdem das Öl in seine Fraktionen destilliert wurde, ist eine weitere Verarbeitung in einer Reihe von chemischen Reaktoren erforderlich, um Kerosin zu erzeugen. Katalytische Reformierung, Alkylierung, katalytisches Cracken und Hydroprocessing sind vier der wichtigsten Verarbeitungstechniken, die bei der Umwandlung von Kerosin verwendet werden. Diese Reaktionen werden verwendet, um die Verteilung der Kohlenstoffkette durch Hinzufügen oder Entfernen von Kohlenstoffatomen aus dem Kohlenwasserstoffgerüst zu steuern. Bei diesen Reaktionsprozessen wird die Rohölfraktion in einen separaten Behälter überführt, wo sie chemisch in Kerosin umgewandelt wird.

- 7 Nachdem das Kerosin umgesetzt wurde, ist eine zusätzliche Extraktion erforderlich, um sekundäre Verunreinigungen zu entfernen, die die Brenneigenschaften des Öls beeinträchtigen können. Aromatische Verbindungen, bei denen es sich um Kohlenstoffringstrukturen wie Benzol handelt, sind eine Klasse von Verunreinigungen, die entfernt werden müssen. Die meisten Extraktionsprozesse werden in großen Türmen durchgeführt, die

Der Destillationsprozess von Kerosin. maximieren Sie die Kontaktzeit zwischen dem Kerosin und dem Extraktionslösungsmittel. Lösungsmittel werden basierend auf der Löslichkeit der Verunreinigungen ausgewählt. Mit anderen Worten, die chemischen Verunreinigungen sind im Lösungsmittel besser löslich als das Kerosin. Wenn das Kerosin durch den Turm strömt, werden die Verunreinigungen daher dazu neigen, in die Lösungsmittelphase gezogen zu werden. Sobald die Verunreinigungen aus dem Kerosin herausgezogen wurden, wird das Lösungsmittel entfernt, wodurch das Kerosin in einem gereinigteren Zustand zurückbleibt. Die folgenden Extraktionstechniken werden verwendet, um Kerosin zu reinigen.

Der Destillationsprozess von Kerosin. maximieren Sie die Kontaktzeit zwischen dem Kerosin und dem Extraktionslösungsmittel. Lösungsmittel werden basierend auf der Löslichkeit der Verunreinigungen ausgewählt. Mit anderen Worten, die chemischen Verunreinigungen sind im Lösungsmittel besser löslich als das Kerosin. Wenn das Kerosin durch den Turm strömt, werden die Verunreinigungen daher dazu neigen, in die Lösungsmittelphase gezogen zu werden. Sobald die Verunreinigungen aus dem Kerosin herausgezogen wurden, wird das Lösungsmittel entfernt, wodurch das Kerosin in einem gereinigteren Zustand zurückbleibt. Die folgenden Extraktionstechniken werden verwendet, um Kerosin zu reinigen. Das Udex-Extraktionsverfahren wurde in den 1970er Jahren in den Vereinigten Staaten populär. Es verwendet eine Klasse von Chemikalien, die als Glykole als Lösungsmittel bekannt sind. Sowohl Diethylenglykol als auch Tetraethylenglykol werden verwendet, da sie eine hohe Affinität zu aromatischen Verbindungen aufweisen.

Das Sulfolan-Verfahren wurde 1962 von der Firma Shell entwickelt und wird auch 40 Jahre später noch in vielen Extraktionsanlagen eingesetzt. Das bei diesem Verfahren verwendete Lösungsmittel heißt Sulfolan und ist eine stark polare Verbindung, die effizienter ist als die im Udex-Verfahren verwendeten Glykolsysteme. Es hat eine größere Wärmekapazität und eine größere chemische Stabilität. Bei diesem Prozess wird ein Gerät verwendet, das als rotierender Scheibenkontraktor bekannt ist, um das Kerosin zu reinigen.

Der Lurgi Arosolvan-Prozess verwendet N-Methyl-2-pyrrolidinon gemischt mit Wasser oder Glykol, was die Selektivität des Lösungsmittels für Verunreinigungen erhöht. Dieser Prozess umfasst mehrstufige Extraktionstürme mit einem Durchmesser von bis zu 6 m und einer Höhe von 35 m.

Das Dimethylsulfoxid-Verfahren umfasst zwei separate Extraktionsschritte, die die Selektivität des Lösungsmittels für die aromatischen Verunreinigungen erhöhen. Dies ermöglicht die Extraktion dieser Verunreinigungen bei niedrigeren Temperaturen. Darüber hinaus sind die bei diesem Verfahren verwendeten Chemikalien ungiftig und relativ kostengünstig. Es verwendet eine spezielle Säule, die als Kuhni-Säule bekannt ist und einen Durchmesser von bis zu 3 m hat.

Der Union Carbide-Prozess verwendet das Lösungsmittel Tetraethylenglykol und fügt einen zweiten Extraktionsschritt hinzu. Es ist etwas umständlicher als andere Glykolverfahren.

Der Formex-Prozess verwendet N-Formylmorpholin und einen kleinen Prozentsatz Wasser als Lösungsmittel und ist flexibel genug, um Aromaten aus einer Vielzahl von Kohlenwasserstoffmaterialien zu extrahieren.

Das Redox-Verfahren (Recycle Extract Dual Extraction) wird für Kerosin verwendet, das für den Einsatz in Dieselkraftstoff bestimmt ist. Es verbessert die Oktanzahl von Kraftstoffen, indem es selektiv aromatische Verunreinigungen entfernt. Das nach diesem Verfahren hergestellte, aromatische Kerosin ist sehr gefragt für Flugbenzin und andere militärische Zwecke.

Endbearbeitung

- 8 Nach Abschluss der Extraktion wird das raffinierte Kerosin für den Versand in Tanks gelagert. Es wird mit Tankwagen zu Anlagen geliefert, in denen das Kerosin für den kommerziellen Gebrauch verpackt wird. Industrielles Kerosin wird in großen Metalltanks gelagert, kann aber in kleinen Mengen für den kommerziellen Gebrauch verpackt werden. Metallbehälter können verwendet werden, da Kerosin kein Gas ist und keine unter Druck stehenden Lagerbehälter benötigt. Aufgrund seiner Entflammbarkeit muss es jedoch als Gefahrstoff gehandhabt werden.

Qualitätskontrolle

Die Destillations- und Extraktionsverfahren sind nicht vollständig effizient und einige Verarbeitungsschritte müssen möglicherweise wiederholt werden, um die Kerosinproduktion zu maximieren. Beispielsweise kann ein Teil der nicht umgesetzten Kohlenwasserstoffe durch weitere Destillation abgetrennt und für einen weiteren Durchgang in den Konverter zurückgeführt werden. Durch mehrmaliges Recycling der Erdölabfälle durch den Reaktionsablauf kann die Qualität der Kerosinproduktion optimiert werden.

Nach Produkten/Abfall

Ein Teil der verbleibenden Erdölfraktionen, die nicht in Kerosin umgewandelt werden können, kann in anderen Anwendungen wie Schmieröl verwendet werden. Darüber hinaus können einige der während des Reinigungsprozesses extrahierten Verunreinigungen kommerziell verwendet werden. Dazu gehören bestimmte aromatische Verbindungen wie Paraffin. Die Spezifikationen für Kerosin und diese anderen Erdölnebenprodukte werden von der American Society for Testing and Materials (ASTM) und dem American Petroleum Institute (API) festgelegt.

Die Zukunft

Die Zukunft von Kerosin hängt von der Entdeckung neuer Anwendungen sowie der Entwicklung neuer Produktionsverfahren ab. Zu den neuen Anwendungen gehört die steigende militärische Nachfrage nach hochwertigem Kerosin, um einen Großteil seines Dieselkraftstoffs durch JP-8 zu ersetzen, einen Kerosin-basierten Düsentreibstoff. Die Dieselkraftstoffindustrie erforscht auch ein neues Verfahren, bei dem Kerosin zu Dieselkraftstoff mit niedrigem Schwefelgehalt hinzugefügt wird, um ein Gelieren bei kaltem Wetter zu verhindern. Die kommerzielle Luftfahrt kann profitieren, indem sie das Risiko einer Kerosinexplosion durch die Schaffung eines neuen Kerosins mit geringer Nebelbildung verringert. Im Wohnbereich dürften neue und verbesserte Kerosinheizungen, die einen besseren Schutz vor Feuer bieten, die Nachfrage erhöhen.

Mit steigender Nachfrage nach Kerosin und seinen Nebenprodukten werden neue Verfahren zur Raffination und Gewinnung von Kerosin noch wichtiger. Eine neue Methode, die von ExxonMobil entwickelt wurde, ist eine kostengünstige Möglichkeit, hochreines Normalparaffin aus Kerosin zu extrahieren. Bei diesem Verfahren wird Ammoniak verwendet, das die Schadstoffe sehr effizient absorbiert. Dieses Verfahren verwendet eine Dampfphasen-Festbett-Adsorptionstechnologie und liefert einen hohen Paraffingehalt mit einer Reinheit von mehr als 90 %.

Weitere Informationen

Bücher

Kirk Othmer Enzyklopädie der chemischen Technologie. vol. 18. John Wiley und Söhne, 1996.

Zeitschriften

Kowski, Alan. "Neue Kerosingesetze haben einen holprigen Start." Das Öl täglich 48 (1998).

"Paraffine, normal." Kohlenwasserstoffverarbeitung 80 (2001):116.

Randy Schüller

Herstellungsprozess

- Unterirdische Öltanks:Haben Sie einen?

- 6 Schlüsselindikatoren für die Verschlechterung des Transformatoröls

- 5 Arbeitssicherheitstipps auf Bohrinseln

- Den täglichen Betrieb auf Bohrinseln verstehen

- Was ist Spritzschmierung?

- Was ist Straßenöl?

- Motorölpumpe verstehen

- Verständnis des Motorschmiersystems

- Warum ist mein Autoölfilter undicht?

- Öl mit hoher Laufleistung verstehen