Milchkarton

Milchkartons sind wasserdichte Papierbehälter, die zum Verpacken von Milch für den Einzelhandel verwendet werden. Als eines der gängigsten Supermarktartikel und in fast jedem Haushalt zu finden, ist der Milchkarton dennoch ein Präzisionsprodukt, das nach höchsten Standards hergestellt wird.

Hintergrund

Bis vor kurzem war Milch in der Regel nicht im Einzelhandel erhältlich. Sobald der Kuh die Milch entzogen ist, verdirbt sie schnell bei der Hitze und ist anfällig für Kontamination. Bis in dieses Jahrhundert war die wirtschaftlichste und hygienischste Art Milch aufzubewahren, sie im Tier zu belassen. In Europa bringt ein städtischer Kuhhalter seine Kuh direkt vor die Haustür des Kunden und melkt das Tier dort in einen Haushaltsbehälter. An manchen Orten wurde Milch aus einem Laden neben dem Kuhstall verkauft. In beiden Fällen konnte die Milch nur für kurze Zeit sicher gelagert werden. Ein großer Milchbehälter aus Metall wurde zwischen 1860 und 1870 in Europa entwickelt. Der als Milchkanne bezeichnete Metallbehälter mit Deckel fasste etwa 21,12 Gallonen (801) Milch. Milch in Kannen wurde per Bahn aus den Anbaugebieten in die Städte verschifft, wo die Milchnachfrage groß war. Auch Milch in Metallkannen wurde von Tür zu Tür ausgegeben. Anstatt die Kuh vom Kuhhalter zu bringen, wurde die Milch nun aus der Kanne in einen kleineren Haushaltseimer oder eine Dose geschöpft. Die gläserne Milchflasche wurde 1884 erfunden. Dies bot den Milchkonsumenten Komfort, da die sterilisierten Flaschen bis zum Gebrauch verschlossen aufbewahrt werden konnten. Pasteurisierte Milch (schnell bis über den Siedepunkt erhitzt, dann abgekühlt) war mehrere Tage resistent gegen bakterielle Kontamination und Verderb. Abgefüllte Milch wurde während des Zweiten Weltkriegs in den Vereinigten Staaten und in Europa weit verbreitet, obwohl Glasbehälter heute nur noch selten zu sehen sind.

Der erste Milchkarton aus Papier wurde 1933 eingeführt. Auf das Papier wurde Wachs aufgetragen, um es wasserfest zu machen. 1940 wurde Polyethylen als Abdichtungsmaterial eingeführt. Nach der Einführung von Milchkartons herrschten lange Zeit nachfüllbare Glasflaschen, doch 1968 gingen über 70 % der in den USA verpackten Milch in Papierkartons.

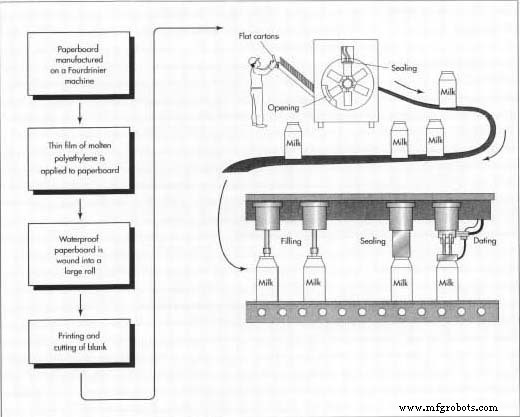

Die Herstellung von Milchkartons ist eigentlich ein zweistufiger Prozess an zwei verschiedenen Standorten. Der Kartonhersteller schneidet und bedruckt den Karton, der „zerlegt“ oder flach an den Milchverpacker geliefert wird. Der Verpacker schließt den Vorgang ab, indem er den Karton formt, befüllt und verschließt.

Rohstoffe

Milchbehälter werden aus Pappe hergestellt, die mit einem wasserfesten Kunststoff, im Allgemeinen Polyethylen, beschichtet ist. Der Zellstoff, der zur Herstellung von Karton für Milchkartons verwendet wird, ist eine Mischung aus Weich- und Hartholz. Nadelholz ist normalerweise eine Kiefernart, obwohl die tatsächlich verwendeten Bäume je nach Standort der Papierfabrik variieren. Weichholz produziert lange Holzfasern, die dem Karton Festigkeit verleihen. Hartholz stammt von Laubbäumen wie Eichen. Hartholz hat kürzere Fasern, die für eine bessere Druckoberfläche sorgen. Zellstoff für Milchkarton besteht normalerweise zu 60 % aus Hartholz und zu 40 % aus Weichholz.

Mehrere andere Chemikalien werden verwendet, um Milchkartons herzustellen. Eines ist sauerstoffhaltiges Chlor, das den Zellstoff bleicht. Andere herstellerspezifische Chemikalien werden dem Papier zugesetzt, um die Festigkeit zu erhöhen. Auch für den Druckprozess werden chemische Pigmente in der Tinte verwendet.

Der Herstellungsprozess

Prozess

Herstellung des Kartons

- 1 Das für Milchkartons verwendete schwere Papier wird als Kartonsorte kategorisiert. Es wird normalerweise auf einer Fourdrinier-Maschine hergestellt, einer der ältesten und gebräuchlichsten Arten von Papiermaschinen. Der Prozess beginnt mit Holzspänen. Die Späne werden erhitzt und in Chemikalien getaucht, die sie erweichen und in kleine Holzfaserstückchen brechen. Der Zellstoff wird in einem Bad aus sauerstoffangereichertem Chlor gebleicht. Der Zellstoff wird dann gewaschen und durch mehrere Siebe geleitet, um Schmutz zu entfernen. Als nächstes wird der Zellstoff durch eine Maschine geleitet, die als Refiner bezeichnet wird und die Holzfasern zwischen rotierenden Scheiben mahlt.

Der raffinierte Zellstoff fließt in den Stoffauflauf der Fourdrinier-Maschine. Im Stoffauflauf wird eine Mischung aus Wasser und Zellstoff über ein sich ständig bewegendes Sieb verteilt. Das Wasser läuft unten durch die Öffnungen im Sieb ab und hinterlässt eine Matte aus feuchten Holzfasern. Die Matte wird durch riesige Rollen gezogen, die zusätzliches Wasser herauspressen. Als nächstes wird der Karton getrocknet, indem er über dampfbeheizte Zylinder geführt wird.

Auftragen einer wasserdichten Beschichtung

- 2 Der getrocknete Karton bewegt sich als nächstes durch die Walzen eines Extruders. Während der Karton durch die Walzen gezogen wird, extrudiert die Maschine eine kleine Menge geschmolzenes Polyethylen. Das Polyethylen haftet in einem dünnen Film an beiden Seiten des Kartons. Im Extruder können mehrere Polyethylenqualitäten kombiniert werden, und die Maschine legt tatsächlich mehrere Folienschichten in einem Durchgang ab. Die verschiedenen Schichten erfüllen unterschiedliche Aufgaben, wie z. B. die Verringerung der Feuchtigkeitsdurchdringung, die Verringerung der Sauerstoffdurchdringung und die Unterstützung der Speicherung von ätherischen Ölen. Während der Karton den Extruder passiert, läuft er über eine gekühlte Walze, die beide Oberflächen kühlt. Das Papier hat jetzt eine extrem glänzende, wasserfeste Oberfläche. Es wird zu einer großen Rolle aufgewickelt, um zum Druckbereich transportiert zu werden. Die Rolle ist normalerweise 3,05 m breit und zu groß, um auf die Druck- und Schneidemaschine zu passen. Die große Rolle wird in schmalere Rollen geschnitten, deren Breite durch die gewünschten Abmessungen des fertigen Kartons bestimmt wird.

Drucken und Schneiden des Rohlings

- 3 Der Druck erfolgt normalerweise im Flexodruckverfahren, bei dem Gummidruckplatten auf Stahlhüllen befestigt werden. Arbeiter laden die Rolle aus polyethylenbeschichtetem Karton in die Presse. Die Presse druckt die Worte und Bilder des Milchkartons auf den Karton. Ein typischer Milchkarton kann ein- bis siebenfarbig bedruckt werden. Alle Farben werden in einem Durchgang durch die Maschine gedruckt. Als nächstes ritzt dieselbe Maschine den Karton entlang der Kanten des Kartons, wo die Schachtel später gefaltet wird. Eine Matrize senkt sich ab und stanzt den Karton aus. Wenn Sie einen leeren Milchkarton an einer Seite und am Boden aufschneiden und aufklappen, können Sie die Form des abgeschnittenen Stücks erkennen. Dieses flache, geritzte und gedruckte Stück wird Rohling genannt. Die Hochgeschwindigkeits-Druck- und Schneideanlage fertigt Hunderte von Zuschnitten pro Minute.

Zuschnitte versiegeln

- 4 Als nächstes laden Arbeiter im Kartonwerk die Zuschnitte in eine Siegelmaschine. Die Maschine nimmt den flachen Zuschnitt und faltet ihn seitlich, wodurch eine überlappende Seitennaht entsteht. Die Naht wird dann erhitzt und zusammengedrückt. Die erhitzten Polyethylen-Bindungen und die Naht sind ohne zusätzlichen Kleber stark und wasserdicht. Tausende Zuschnitte pro Minute schießen durch die Siegelmaschine. Dies ist der letzte Schritt beim Kartonhersteller. Der Rest des Prozesses wird in der Molkerei abgeschlossen. Die versiegelten und gefalteten Zuschnitte werden in Wellkartons geladen und versendet.

Formen und Bodenversiegelung

- 5 Molkereien verwenden spezielle Maschinen, um die Rohlinge in offene Behälter zu verwandeln. Mitarbeiter laden die Platinen zunächst in eine Rutsche, die in die Umformmaschine führt. Die Zuschnitte werden durch Saugen auf mechanische Arme, sogenannte Formdorne, gezogen. Die Formdorne schnappen den Karton entlang seiner Kerblinien auf und überlappen die beiden Bodenklappen. Die Dorne sind wie Speichen auf einem Drehrad ausgerichtet. Als der Karton auf

Spezialmaschinen verwandeln die Milchkartonzuschnitte in offene Behälter. Zunächst werden die Zuschnitte in eine Rutsche geladen, die in die Umformmaschine führt. Die Zuschnitte werden durch Saugen auf mechanische Arme, die Formdorne genannt werden, gezogen, und der Karton wird entlang seiner Kerblinien aufgeschnappt und überlappt die beiden Bodenklappen. Wenn der Karton auf dem Dorn die Oberseite des Rades erreicht, wird der Boden des Kartons gegen eine heiße Platte gedrückt, die sich senkt und die Bodennaht versiegelt. der Dorn erreicht die Oberseite des Rades, der Boden des Kartons wird gegen eine Heizplatte gedrückt, die nach unten fährt und die Bodennaht verschließt. Während sich das Rad weiterdreht, bewegt sich der bodenversiegelte Karton nach unten, wird vom Formdorn abgesaugt und auf einem Förderband abgelegt.

Spezialmaschinen verwandeln die Milchkartonzuschnitte in offene Behälter. Zunächst werden die Zuschnitte in eine Rutsche geladen, die in die Umformmaschine führt. Die Zuschnitte werden durch Saugen auf mechanische Arme, die Formdorne genannt werden, gezogen, und der Karton wird entlang seiner Kerblinien aufgeschnappt und überlappt die beiden Bodenklappen. Wenn der Karton auf dem Dorn die Oberseite des Rades erreicht, wird der Boden des Kartons gegen eine heiße Platte gedrückt, die sich senkt und die Bodennaht versiegelt. der Dorn erreicht die Oberseite des Rades, der Boden des Kartons wird gegen eine Heizplatte gedrückt, die nach unten fährt und die Bodennaht verschließt. Während sich das Rad weiterdreht, bewegt sich der bodenversiegelte Karton nach unten, wird vom Formdorn abgesaugt und auf einem Förderband abgelegt.

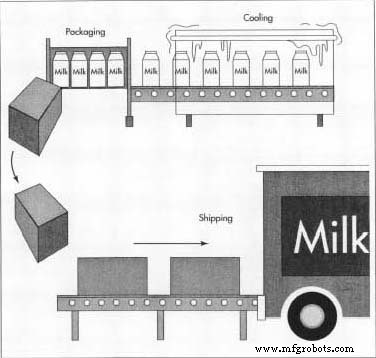

Füllen und Verschließen

- 6 Das Transportband transportiert den Karton zum Abfüllbereich. Milch aus dem Lager der Molkerei fließt durch Rohre zur Abfüllmaschine. Eine vordosierte Milchmenge füllt eine Kammer über dem Karton. Anschließend wird die Milch durch einen Ausguss in den Karton abgegeben. Der gefüllte Karton gelangt über das Förderband zur Versiegelungsmaschine. Die Versiegelungsmaschine senkt sich auf den Karton ab und drückt den Deckel entlang vorgeritzter Linien zusammen. Die Form des herkömmlichen Milchkartons wird als Giebeldach bezeichnet. Der Topsealer bildet den Giebel, erwärmt und presst die obere Naht zusammen. Wie bei allen anderen Nähten verbindet sich das Polyethylen mit sich selbst und es wird kein zusätzlicher Kleber benötigt.

Datum stempeln

- 7 Alle Milchkartons müssen oben mit einem Datumsstempel versehen sein, der angibt, wie lange die Milch frisch bleibt. Beim nächsten Halt entlang des Förderbandes passiert der gefüllte, verschlossene Karton eine Stanzmaschine, die das Datum entlang der oberen Kartonkante einprägt. In einem großen Milchverarbeitungsbetrieb dauert der gesamte Vorgang vom gefalteten Zuschnitt bis zum datumsversiegelten Endprodukt

nur wenige Sekunden. Nach dem Stempeln des Datums wird der fertige Milchkarton vom Förderband entfernt und entweder automatisch oder von Hand in eine Verpackungskiste für den Versand auf den Markt gepackt.

nur wenige Sekunden. Nach dem Stempeln des Datums wird der fertige Milchkarton vom Förderband entfernt und entweder automatisch oder von Hand in eine Verpackungskiste für den Versand auf den Markt gepackt.

Qualitätskontrolle

Die Hersteller führen bei jedem Schritt des Herstellungsprozesses Qualitätskontrollen durch. Der Zellstoff muss inspiziert werden, um sicherzustellen, dass er die richtige Farbe und Dichte hat und die gewünschten Fasereigenschaften aufweist. Da es sich bei dem Zellstoff um eine Mischung aus Lang- und Kurzfasern aus Weich- und Hartholz handelt, können die Chargen je nach Art und Anteil der verwendeten Bäume unterschiedlich sein. Der Karton muss aus unterschiedlichen Gründen zahlreiche Qualitätsprüfungen bestehen. Die Federal Drug Administration (FDA) verlangt, dass Milchkartons strenge Hygiene- und Sicherheitsstandards erfüllen. Zum Beispiel muss die FDA alle Chemikalien, die dem Karton zugesetzt werden, genehmigen und der Hersteller muss nachweisen können, dass er seine regulierten Anforderungen erfüllt. Breite, Dicke und Fasermischung des Kartons werden durch an der Papiermaschine angebrachte Instrumente ständig überwacht und der Karton auf Verunreinigungen überprüft. In der Molkerei oder Milchverarbeitungsanlage erfolgt das Formen und Befüllen der Kartons unter höchsten Hygiene- und Sicherheitsstandards.

Nebenprodukte/Abfälle

Der Herstellungsprozess für Milchkartons ist äußerst effizient und es entsteht sehr wenig Abfall. Die meisten gebrauchten Kartons werden jedoch in den Müll geworfen und landen auf Deponien. Eine Wiederverwertung ist jedoch möglich, wenn entsprechende Recyclinganlagen vorhanden sind. Ein Milchkarton-Recycler sammelt leere Kartons von Großverbrauchern wie Schulen und Krankenhäusern. Dann zerkleinert der Recycler die Kartons, desinfiziert sie und bindet die Schnitzel zu Ballen zusammen. Eine Zellstofffabrik kauft die Ballen vom Recycler. In der Mühle wird die Polyethylenbeschichtung vom Papier getrennt und zur Wiederverwendung durch einen Kunststoffhersteller abgesiebt. Die geschredderten Kartons werden anschließend zu Zellstoff aufbereitet und können zur Herstellung hochwertiger Druck- und Schreibpapiere verwendet werden.

Die Zukunft

Die Herstellung von Milchkartons hat sich seit vielen Jahren nicht dramatisch verändert, da der Prozess bereits sehr schlank und effizient ist. Eine immer beliebter werdende Modifikation des traditionellen Giebelkartons ist das Hinzufügen eines Kunststoffausgießers, der jedoch nur geringfügige Änderungen im Herstellungsprozess erfordert. Da der Milchverbrauch in den USA sinkt, könnten sich zukünftige Änderungen im grafischen Design der Kartons ergeben, da Molkereien härter um die Kunden konkurrieren. Da die Giebelkartons sehr kostengünstig herzustellen sind, suchen Verpacker nach anderen Produkten, die darin verkauft werden können. Allerdings ist die Polyethylen-Beschichtung für Milchkartons nicht für jede Flüssigkeit geeignet. Wein und Motoröl haben beispielsweise andere Eigenschaften als Milch und benötigen daher andere wasserdichte Barrieren. Chemiker und Konstrukteure forschen derzeit an neuen Kunststoffbeschichtungen, damit neben Milch auch andere Flüssigkeiten Papierkartons verwenden können.

Herstellungsprozess