Lead

Hintergrund

Blei ist ein dichtes, weiches, niedrig schmelzendes Metall. Es ist ein wichtiger Bestandteil von Batterien und etwa 75 % der weltweiten Bleiproduktion werden von der Batterieindustrie verbraucht. Blei ist mit Ausnahme von Gold das dichteste gewöhnliche Metall, und diese Eigenschaft macht es wirksam in Schallschutzwänden und als Schutz gegen Röntgenstrahlen. Blei ist korrosionsbeständig durch Wasser und wird daher seit langem in der Sanitärindustrie verwendet. Es wird auch Farben zugesetzt und bildet ein langlebiges Dachmaterial.

Blei stellt eine Gesundheitsgefahr für den Menschen dar, wenn es eingeatmet oder verschluckt wird und die Produktion von roten Blutkörperchen beeinträchtigt. Seine Verwendung muss sorgfältig kontrolliert werden, und mehrere früher übliche Verwendungen von Blei werden jetzt von der US-Regierung eingeschränkt. Bleifarbe kommt in vielen älteren Gebäuden vor, wird jedoch heute hauptsächlich auf Stahlkonstruktionen im Freien wie Brücken verwendet, um deren Witterungsbeständigkeit zu verbessern. Benzin wurde eine Bleiverbindung namens Tetraethylblei zugesetzt schon 1921, weil es das "Klopfen"-Problem hochverdichteter Automotoren verhinderte. Das meiste Benzin enthält heute jedoch kein Blei, da Blei aus Autoabgasen eine Hauptquelle der Luftverschmutzung war.

Blei wird auch häufig in Glas und Emaille verwendet. In Fernseh-Bildröhren und Computer-Video-Display-Terminals hilft Blei dabei, Strahlung zu blockieren, und der innere, aber nicht der äußere Teil der gewöhnlichen Glühbirne besteht aus bleihaltigem Glas. Blei erhöht auch die Festigkeit und Brillanz von Kristallglas. Blei wird zur Herstellung von Lagern und zum Löten verwendet und ist für die Gummiproduktion und die Ölraffination wichtig.

Die Herstellung von Blei reicht mindestens 8.000 Jahre zurück. Blei wurde in Ägypten bereits 5.000

Moderne Bleiminen produzieren jährlich etwa 3 Millionen Tonnen Blei. Dies ist nur etwa die Hälfte des weltweit verwendeten Bleis; der Rest wird durch Recycling gewonnen. Der größte Bleiproduzent ist Australien, gefolgt von den USA, China und Kanada. Andere Länder mit großen Bleivorkommen sind Mexiko, Peru, Russland und Kasachstan.

Rohstoffe

Blei wird aus Erzen aus unterirdischen Minen gewonnen. Mehr als 60 Mineralien enthalten irgendeine Form von Blei, aber nur drei werden normalerweise für die Bleiproduktion abgebaut. Am häufigsten wird Bleiglanz genannt. Die reine Form von Bleiglanz enthält nur Blei und Schwefel, wird jedoch normalerweise mit Spuren anderer Metalle darin gefunden, darunter Silber, Kupfer, Zink, Cadmium und Antimon sowie Arsen. Zwei andere  kommerziell nach Blei abgebaute Mineralien sind Cerussit und Anglesit. Über 95 % des gesamten abgebauten Bleis wird aus einem dieser drei Mineralien gewonnen. Die meisten Lagerstätten dieser Erze werden jedoch nicht allein gefunden, sondern mit anderen Mineralien wie Pyrit, Markasit und Zinkblende vermischt. Daher wird viel Bleierz als Nebenprodukt des anderen Metallbergbaus gewonnen, normalerweise Zink oder Silber. Nur die Hälfte des jährlich verbrauchten Bleis stammt aus dem Bergbau, da die Hälfte durch Recycling, hauptsächlich aus Autobatterien, zurückgewonnen wird.

kommerziell nach Blei abgebaute Mineralien sind Cerussit und Anglesit. Über 95 % des gesamten abgebauten Bleis wird aus einem dieser drei Mineralien gewonnen. Die meisten Lagerstätten dieser Erze werden jedoch nicht allein gefunden, sondern mit anderen Mineralien wie Pyrit, Markasit und Zinkblende vermischt. Daher wird viel Bleierz als Nebenprodukt des anderen Metallbergbaus gewonnen, normalerweise Zink oder Silber. Nur die Hälfte des jährlich verbrauchten Bleis stammt aus dem Bergbau, da die Hälfte durch Recycling, hauptsächlich aus Autobatterien, zurückgewonnen wird.

Für die Bleiveredelung werden neben dem Erz selbst nur wenige Rohstoffe benötigt. Der Erzkonzentrierungsprozess erfordert Kiefernöl, Alaun, Kalk und Xanthat. Beim Rösten wird dem Bleierz Kalkstein oder Eisenerz zugesetzt. Koks, ein Kohledestillat, wird verwendet, um das Erz weiter zu erhitzen.

Der Herstellungsprozess

Prozess

Erz abbauen

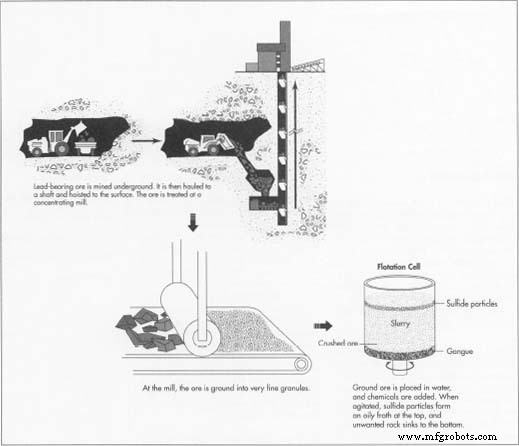

- 1 Der erste Schritt bei der Gewinnung von bleihaltigem Erz besteht darin, es unter Tage abzubauen. Arbeiter, die schwere Maschinen verwenden, bohren das Gestein mit schweren Maschinen aus tiefen Tunneln oder sprengen es mit Dynamit, das Erz in Stücken zurücklassen. Dann schaufeln sie das Erz auf Lader und Lastwagen und transportieren es zu einem Schacht. Der Schacht einer großen Mine kann eine Meile oder mehr von der Bohr- oder Sprengstelle entfernt sein. Die Bergleute kippen das Erz in den Schacht und von dort wird es an die Oberfläche gehoben.

Konzentrieren des Erzes

- 2 Nachdem das Erz aus der Mine entfernt wurde, wird es in einer Konzentrationsmühle behandelt. Aufkonzentrieren bedeutet, das Abraumgestein vom Blei zu entfernen. Zu Beginn muss das Erz in sehr kleine Stücke zerkleinert werden. Das Erz wird in der Mühle gemahlen, wobei es in Partikeln mit einem Durchmesser von 0,1 Millimeter oder weniger zurückbleibt. Dadurch sind die einzelnen Granulate feiner als Kochsalz. Die Textur ist so etwas wie Kristallzucker.

Auftrieb

- 3 Das wichtigste Bleierz, Bleiglanz, wird richtigerweise als Bleisulfid bezeichnet, und Schwefel macht einen wesentlichen Teil des Minerals aus. Der Flotationsprozess sammelt die schwefelhaltigen Anteile des Erzes, der auch das wertvolle Metall enthält. Zuerst wird das fein zerkleinerte Erz mit Wasser verdünnt und dann in einen Tank, eine sogenannte Flotationszelle, gefüllt. Das Gemisch aus gemahlenem Erz und Wasser wird als Gülle bezeichnet. Der Gülle im Tank wird dann ein Prozent Kiefernöl oder eine ähnliche Chemikalie zugesetzt. Der Tank rührt dann und schüttelt die Mischung heftig. Das Kiefernöl zieht die Sulfidpartikel an. Dann wird Luft durch die Mischung geblasen. Dadurch bilden die Sulfidpartikel oben im Tank einen öligen Schaum. Das Abfallgestein, das als Gangart bezeichnet wird, sinkt zu Boden. Der Flotationsprozess wird mittels Röntgenanalysatoren kontrolliert. Ein Flotationsmonitor in der Leitwarte kann anhand der Röntgenanalyse den Metallgehalt der Gülle überprüfen. Dann kann der Monitor mit Hilfe eines Computers den Anteil des chemischen Additivs anpassen, um die Rückgewinnung des Metalls zu optimieren. Der Flotationszelle werden auch andere Chemikalien zugesetzt, um die Konzentration der Mineralien zu unterstützen. Alaun und Kalk aggregieren das Metall oder machen die Partikel größer. Der Aufschlämmung wird auch Xanthate zugesetzt, damit die Metallpartikel an die Oberfläche schwimmen. Am Ende des Flotationsprozesses wurde das Blei vom Gestein getrennt und auch andere Mineralien wie Zink und Kupfer wurden abgetrennt.

Filtern

- 4 Nachdem das Erz in den Flotationszellen konzentriert wurde, fließt es zu einem Filter, der bis zu 90 % des Wassers entfernt. Das Konzentrat enthält zu diesem Zeitpunkt 40-80% Blei mit großen Mengen anderer Verunreinigungen, hauptsächlich Schwefel und Zink. Zu diesem Zeitpunkt ist es bereit für den Versand an die Schmelze. Das nicht mineralhaltige Gestein muss aus dem Flotationsbecken gepumpt werden. Es kann in einen Teich gekippt werden, der einem natürlichen See ähnelt, und wenn der Teich sich schließlich füllt, kann das Land neu bepflanzt werden.

Erz rösten

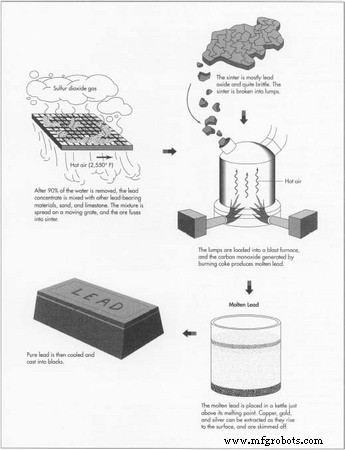

- 5 Das frisch aus dem Filter stammende Bleikonzentrat muss weiter raffiniert werden, um den Schwefel zu entfernen. Nach dem Entladen des Konzentrats in der sogenannten Sinteranlage wird es mit anderen bleihaltigen Materialien sowie mit Sand und Kalkstein vermischt. Dann wird die Mischung auf einem Vorschubrost verteilt. Luft, die auf 2.550 °F (1.400°C) erhitzt wurde, bläst durch den Rost. Als Brennstoff wird Koks hinzugefügt, und der Schwefel im Erzkonzentrat verbrennt zu Schwefeldioxidgas. Dieses Schwefeldioxid ist ein wichtiges Nebenprodukt des Bleiraffinationsprozesses. Es wird in einer separaten Säureanlage aufgefangen und in Schwefelsäure umgewandelt, die vielseitig verwendet werden kann. Nachdem das Erz auf diese Weise geröstet wurde, verschmilzt es zu einem spröden Material, dem Sinter. Der Sinter besteht hauptsächlich aus Bleioxid, kann aber auch Oxide von Zink, Eisen und Silizium, etwas Kalk und Schwefel enthalten. Wenn der Sinter den Vorschubrost verlässt, wird er in Klumpen gebrochen. Die Klumpen werden dann in den Hochofen geladen.

Sprengung

- 6 Der Sinter fällt zusammen mit dem Koksbrennstoff in den oberen Teil des Hochofens. Ein Luftstoß strömt durch den unteren Teil des Ofens und verbrennt den Koks. Der brennende Koks erzeugt eine Temperatur von etwa 2.200 °F (1.200°C) und produziert Kohlenmonoxid. Das Kohlenmonoxid reagiert mit Blei und anderen Metalloxiden und erzeugt geschmolzenes Blei, nichtmetallische Schlacke und Kohlendioxid. Dann wird das geschmolzene Metall in Schlackekessel oder Formen abgezogen.

Verfeinerung

- 7 Das geschmolzene Blei, wie es aus dem Hochofen kommt, ist zu 95-99% rein. Es wird an dieser Stelle Basisbarren genannt. Es muss weiter verfeinert werden, um Verunreinigungen zu entfernen, da handelsübliches Blei zu 99-99,999 % rein sein muss. Zur Veredelung des Goldbarrens wird es im

Kessel bei einer Temperatur knapp über seinem Schmelzpunkt, etwa 626 °F (330 °C), abtropfen lassen. Bei dieser Temperatur steigt das im Goldbarren verbliebene Kupfer an die Spitze des Kessels und bildet einen Schaum oder Schlacke, der abgeschöpft werden kann. Gold und Silber können aus dem Barren entfernt werden, indem eine kleine Menge Zink hinzugefügt wird. Gold und Silber lösen sich in Zink leichter auf als in Blei, und wenn der Barren etwas abgekühlt wird, steigt eine Zinkkrätze nach oben und bringt die anderen Metalle mit.

Kessel bei einer Temperatur knapp über seinem Schmelzpunkt, etwa 626 °F (330 °C), abtropfen lassen. Bei dieser Temperatur steigt das im Goldbarren verbliebene Kupfer an die Spitze des Kessels und bildet einen Schaum oder Schlacke, der abgeschöpft werden kann. Gold und Silber können aus dem Barren entfernt werden, indem eine kleine Menge Zink hinzugefügt wird. Gold und Silber lösen sich in Zink leichter auf als in Blei, und wenn der Barren etwas abgekühlt wird, steigt eine Zinkkrätze nach oben und bringt die anderen Metalle mit.

Kostenrechnung

- 8 Wenn das Blei ausreichend raffiniert ist, wird es abgekühlt und in Blöcke gegossen, die bis zu einer Tonne wiegen können. Dies ist das fertige Produkt. Im Schmelzwerk können auch Bleilegierungen hergestellt werden. In diesem Fall werden dem geschmolzenen Blei Metalle in genauen Anteilen zugesetzt, um ein Bleimaterial für spezielle industrielle Anwendungen herzustellen. Zum Beispiel das Blei, das häufig in Autobatterien verwendet wird, aber auch für Rohre, Bleche, Kabelummantelungen und Munition, wird mit Antimon legiert, da dies die Festigkeit des Metalls erhöht.

Nebenprodukte/Abfälle

Bei der Bleiraffination entstehen mehrere Nebenprodukte. Die Gangart oder das Abfallgestein sammelt sich an, wenn das Erz konzentriert wird. Die meisten Mineralien wurden aus dem Gestein entfernt, sodass dieser Abfall von der Industrie nicht als umweltgefährdend angesehen wird. Es kann in einen Entsorgungsteich gepumpt werden, der einem natürlichen See gleicht. Schwefelsäure ist das Hauptnebenprodukt des Schmelzprozesses. Beim Rösten des Erzes in der Sinteranlage wird Schwefeldioxid freigesetzt. Zum Schutz der Atmosphäre werden Rauch und Rauch aufgefangen und die von der Anlage abgegebene Luft zunächst gereinigt. Das Schwefeldioxid wird in einer separaten Säureanlage gesammelt und in Schwefelsäure umgewandelt. Die Raffinerie kann diese Säure sowie ihr Hauptprodukt, das Blei selbst, verkaufen.

Auch aus der Bleiverarbeitung kann eine Luftverschmutzung resultieren. Die Schmelze benötigt ein „Sackhouse“, d. h. eine separate Einrichtung zum Filtern und Absaugen der Dämpfe, damit kein Blei in die Atmosphäre gelangt. Trotzdem gelangen Bleipartikel in die Atmosphäre, und in den Vereinigten Staaten versuchen Bundesvorschriften, die zulässige Menge zu kontrollieren. Der größte Teil des festen Abfallprodukts, das beim Schmelzprozess anfällt, ist eine dichte, glasartige Substanz, die als Schlacke bezeichnet wird. Dieses enthält Spuren von Blei sowie Zink und Kupfer. Die Schlacke ist giftiger als die Gangart und muss sicher gelagert und überwacht werden, damit sie nicht in die Umwelt gelangt oder mit Populationen in Kontakt kommt.

Die Zukunft

Neue Entwicklungen in der Bleiindustrie scheinen weniger auf Verbesserungen des Herstellungsprozesses als vielmehr auf die Suche nach neuen Verwendungsmöglichkeiten für das Blei selbst gerichtet zu sein. Da ein Großteil des abgebauten und recycelten Bleis für Batterien an die Automobilindustrie verkauft wird, sind die Bleiproduzenten stark von der Gesundheit der Autoindustrie abhängig. Bleiproduzenten sind jedoch daran interessiert, neue Anwendungen für Blei zu finden, um ihnen mehr Marktstabilität zu verleihen.

Eine neuere neue Anwendung für Blei ist ein Blei-Glasfaser-Laminat. Bleibleche können zwischen Gips und Glasfaser laminiert werden, wodurch ein hervorragendes Kanalmaterial gebildet wird, das zur Geräuschisolierung beiträgt. Wird dieser beispielsweise in einer Klimaanlage eingesetzt, dämpft er effektiv den Lärm der Maschine. Ein weiterer potenzieller Markt für Blei ist die Eindämmung nuklearer Abfälle. Die sichere Lagerung radioaktiver Stoffe ist weltweit ein wachsendes Anliegen. Die Bleiindustrie erforscht Kanister aus Titan mit einer Innenschicht aus Blei oder Blei und Kunststoff und behauptet, dass eine 1-Zoll-Schicht Blei die Lebensdauer eines ordnungsgemäß vergrabenen Behälters um 880 Jahre verlängern könnte. Und mit Blick auf die Autos der Zukunft untersuchen Forscher in den USA und mehreren anderen Ländern Möglichkeiten zur Verbesserung der Blei-Säure-Batterietechnologie, um Elektroautos anzutreiben.

Herstellungsprozess