Kugelsichere Weste

Hintergrund

Kugelsichere Westen sind moderne leichte Rüstungen, die speziell entwickelt wurden, um die lebenswichtigen Organe des Trägers vor Verletzungen durch Schusswaffengeschosse zu schützen. Für viele Hersteller und Träger von Schutzpanzern ist der Begriff "kugelsichere Weste" eine falsche Bezeichnung. Da der Träger vor dem Aufprall einer Kugel nicht völlig sicher ist, ist der bevorzugte Begriff für den Artikel "kugelsichere Weste".

Im Laufe der Jahrhunderte entwickelten verschiedene Kulturen Körperpanzer für den Einsatz im Kampf. Mykener des sechzehnten Jahrhunderts

Kettenrüstung bestand aus verbundenen Ringen oder Drähten aus Eisen, Stahl oder Messing und wurde bereits 400 v. Chr. entwickelt. in der Nähe der ukrainischen Stadt Kiew. Das Römische Reich benutzte Kettenhemden, die bis ins 14. Jahrhundert das wichtigste Schmuckstück in Europa blieben. Japan, Indien, Persien, Sudan und Nigeria entwickelten ebenfalls Kettenrüstungen. Schuppenrüstung, überlappende Schuppen aus Metall, Horn, Knochen, Leder oder Schuppen von einem entsprechend schuppigen Tier (wie dem schuppigen Ameisenbären) wurden ab etwa 1600

Brigantine-Rüstung – ärmellose Steppjacken – bestanden aus kleinen rechteckigen Eisen- oder Stahlplatten, die auf Lederstreifen genietet waren, die sich wie Dachziegel überlappten. Das Ergebnis war eine relativ leichte, flexible Jacke. (Frühere Plattenmäntel im Europa des 12. Jahrhunderts waren schwerer und vollständiger. Diese führten zu der bekannten Vollplattenrüstung des 16. und 17. Jahrhunderts.) Viele betrachten Brigantine-Rüstung als Vorläufer der heutigen kugelsicheren Westen. Die Chinesen und Koreaner hatten um 700 n. Chr. ähnliche Rüstungen, und im 14. Jahrhundert war dies in Europa die übliche Form von Körperpanzern. Ein Stück Brustpanzer in einer Decke wurde nach 1360 zur Norm, und bis 1600 herrschten in Europa kurze Brigantine-Mäntel mit festgebundenen Platten vor.

Mit der Einführung von Schusswaffen versuchten die Rüstungshandwerker zunächst, dies durch Verstärkung des Kürass . zu kompensieren oder Torsoabdeckung, mit dickeren Stahlplatten und einer zweiten schweren Platte über der Brustplatte, die einen gewissen Schutz vor Waffen bietet. Normalerweise wurde jedoch auf schwerfällige Rüstungen verzichtet, wo immer Schusswaffen militärisch verwendet wurden.

Die experimentelle Untersuchung einer wirksamen Panzerung gegen Schüsse wurde fortgesetzt, insbesondere während des Amerikanischen Bürgerkriegs, des Ersten Weltkriegs und des Zweiten Weltkriegs, aber erst mit der Kunststoffrevolution der 1940er Jahre wurden effektive kugelsichere Westen für Gesetzeshüter, Militärpersonal, und andere. Die damaligen Westen bestanden aus ballistischem Nylon und wurden durch Platten aus Fiberglas, Stahl, Keramik, Titan, Doron und Verbundwerkstoffen aus Keramik und Fiberglas ergänzt, wobei letztere am effektivsten waren.

Ballistisches Nylon war bis in die 1970er Jahre das Standardgewebe für kugelsichere Westen. 1965 erfand Stephanie Kwolek, Chemikerin bei Du Pont, Kevlar, Warenzeichen für Poly-para-phenylenterephthalamid, ein flüssiges Polymer, das zu Aramidfasern gesponnen und zu Stoffen gewebt werden kann. Ursprünglich wurde Kevlar für den Einsatz in Reifen entwickelt, später für so unterschiedliche Produkte wie Seile, Dichtungen und diverse Teile für Flugzeuge und Boote. 1971 befürwortete Lester Shubin vom National Institute of Law Enforcement and Criminal Justice seine Verwendung als Ersatz für sperriges ballistisches Nylon in kugelsicheren Westen. Kevlar ist seitdem das Standardmaterial. 1989 entwickelte die Allied Signal Company einen Konkurrenten für Kevlar und nannte ihn Spectra. Ursprünglich für Segeltuch verwendet, wird die Polyethylenfaser heute neben dem traditionellen Kevlar zur Herstellung leichterer, aber dennoch festerer Vliese für kugelsichere Westen verwendet.

Rohstoffe

Eine kugelsichere Weste besteht aus einem Paneel, einer westenförmigen Platte aus fortschrittlichen Kunststoffpolymeren, die aus vielen Schichten von entweder Kevlar, Spectra Shield oder in anderen Ländern Twaron besteht (ähnlich Kevlar) oder Bynema (ähnlich wie Spektren). Die Lagen aus gewebtem Kevlar werden mit Kevlar-Faden zusammengenäht, während das Vlies Spectra Shield mit Harzen wie Kraton beschichtet und gebunden und dann zwischen zwei Lagen Polyethylenfolie versiegelt wird.

Das Panel bietet Schutz, aber nicht viel Komfort. Es befindet sich in einer Stoffhülle, die normalerweise aus einer Polyester-Baumwoll-Mischung oder Nylon besteht. Die dem Körper zugewandte Seite der Schale wird normalerweise durch das Nähen einer Lage aus einem absorbierenden Material wie Kumax bequemer gemacht darauf. Eine kugelsichere Weste kann für zusätzlichen Schutz auch eine Nylonpolsterung haben. Für kugelsichere Westen, die in besonders gefährlichen Situationen getragen werden sollen, sind eingebaute Taschen für Platten aus Metall oder Keramik mit Glasfaserbindung vorgesehen. Solche Westen können auch bei Autounfällen oder vor Stichverletzungen schützen.

Zum Anschnallen der Westen werden verschiedene Vorrichtungen verwendet. Manchmal sind die Seiten mit Gummibändern verbunden. Normalerweise werden sie jedoch mit Stoff- oder Gummibändern, mit Metallschnallen oder Klettverschlüssen befestigt.

Der Herstellungsprozess

Prozess

Einige kugelsichere Westen sind maßgeschneidert, um den Schutzbedürfnissen oder der Größe des Kunden zu entsprechen. Die meisten erfüllen jedoch die Standardschutzbestimmungen, haben Standardgrößen der Bekleidungsindustrie (wie 38 lang, 32 kurz) und werden in großen Mengen verkauft.

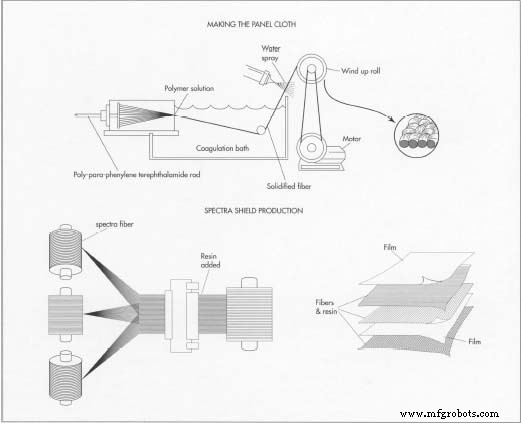

Herstellung des Panel-Tuchs

- 1 Um Kevlar herzustellen, muss zunächst das Polymer Poly-para-phenylenterephthalamid im Labor hergestellt werden. Dies geschieht durch einen Prozess, der als Polymerisation bekannt ist Dabei werden Moleküle zu langen Ketten kombiniert. Die resultierende kristalline Flüssigkeit mit Polymeren in Stäbchenform wird dann durch eine Spinndüse (eine kleine Metallplatte voller winziger Löcher, die wie ein Duschkopf aussieht) extrudiert, um Kevlar-Garn zu bilden. Die Kevlar-Faser durchläuft dann ein Kühlbad, um ihr beim Aushärten zu helfen. Nach dem Besprühen mit Wasser wird die Kunstfaser auf Rollen aufgewickelt. Der Kevlar-Hersteller schickt die Faser dann in der Regel an Werfer, die das Garn verzwirnen, um es webfähig zu machen. Um Kevlar-Stoffe herzustellen, werden die Garne im einfachsten Muster gewebt, in Leinwand- oder Tabby-Webart, bei der es sich lediglich um das Ober- und Untermuster von Fäden handelt, die sich abwechselnd verflechten.

- 2 Im Gegensatz zu Kevlar ist Spectra, das in kugelsicheren Westen verwendet wird, normalerweise nicht gewebt. Stattdessen werden die starken Polyethylen-Polymer-Filamente zu Fasern gesponnen, die dann parallel zueinander gelegt werden. Harz wird verwendet, um die Fasern zu beschichten und sie miteinander zu versiegeln, um eine Lage Spectra-Tuch zu bilden. Zwei Lagen dieses Stoffes werden dann im rechten Winkel zueinander gelegt und erneut verbunden, wodurch ein Vlies entsteht, das als nächstes zwischen zwei Lagen aus Polyethylenfolie eingelegt wird. Die Westenform kann dann aus dem Material geschnitten werden.

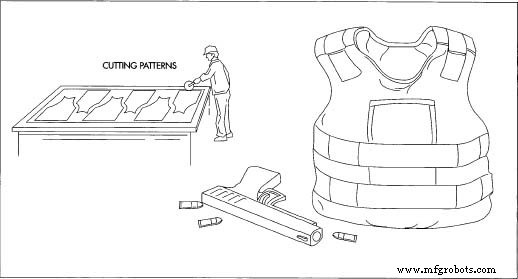

Zuschneiden der Platten

- 3 Kevlar-Tuch wird in großen Rollen an den Hersteller von kugelsicheren Westen geschickt. Der Stoff wird zunächst auf einen Schneidetisch abgerollt, der lang genug sein muss, um mehrere Bahnen gleichzeitig zuschneiden zu können; manchmal kann es so sein

Kevlar ist seit langem das am häufigsten verwendete Material für kugelsichere Westen. Zur Herstellung von Kevlar wird zunächst die Polymerlösung hergestellt. Die resultierende Flüssigkeit wird dann aus einer Spinndüse extrudiert, mit Wasser gekühlt, auf Rollen gestreckt und zu einem Stoff aufgewickelt.

Kevlar ist seit langem das am häufigsten verwendete Material für kugelsichere Westen. Zur Herstellung von Kevlar wird zunächst die Polymerlösung hergestellt. Die resultierende Flüssigkeit wird dann aus einer Spinndüse extrudiert, mit Wasser gekühlt, auf Rollen gestreckt und zu einem Stoff aufgewickelt.

Ein neuer Konkurrent von Kevlar ist Spectra Shield. Anders als Kevlar wird Spectra Shield nicht gewebt, sondern zu Fasern versponnen, die dann parallel zueinander gelegt werden. Die Fasern werden mit Harz beschichtet und geschichtet, um das Gewebe zu bilden. 32,79 Yards (30 Meter) lang. Auf dem Schneidetisch werden beliebig viele Lagen des Materials (ab 8 Lagen oder bis zu 25, je nach gewünschtem Schutzgrad) ausgelegt. - 4 Auf die Stofflagen wird dann ein zugeschnittenes Blatt gelegt, ähnlich wie Schnittmuster zum Nähen zu Hause. Für eine maximale Nutzung des Materials verwenden einige Hersteller Computergrafiksysteme, um die optimale Platzierung der geschnittenen Blätter zu bestimmen.

- 5 Mit einer handgehaltenen Maschine, die wie eine Stichsäge funktioniert, außer dass sie anstelle eines Schneidedrahts ein 5,91 Zoll (15 Zentimeter) großes Schneidrad ähnlich dem am Ende eines Pizzaschneiders hat, schneidet ein Arbeiter herum die geschnittenen Bleche zu Platten, die dann in präzisen Stapeln abgelegt werden.

Nähen der Platten

- 6 Während Spectra Shield im Allgemeinen nicht genäht werden muss, da die Bahnen normalerweise nur geschnitten und in Schichten gestapelt werden, die in eng anliegende Beutel in der Weste gehen, kann eine kugelsichere Weste aus Kevlar entweder gesteppt oder mit Box genäht werden . Steppnähte bilden kleine Stoffrauten, die durch Steppnähte getrennt sind, während Boxnähte eine große einzelne Box in der Mitte der Weste bilden. Steppnähte sind arbeitsintensiver und schwieriger und sorgen für eine steife Platte, die sich nur schwer von empfindlichen Bereichen wegbewegen lässt. Boxstitching hingegen ist schnell und einfach und ermöglicht die freie Bewegung der Weste.

- 7 Um die Schichten zusammenzunähen, legen Arbeiter eine Schablone auf die Schichten und reiben Kreide auf die exponierten Stellen der Platte,

Nachdem das Tuch hergestellt wurde, muss es in die richtigen Schnittteile geschnitten werden. Diese Teile werden dann mit Zubehör (wie Riemen) zusammengenäht, um die fertige Weste zu bilden. eine gepunktete Linie auf dem Stoff machen. Eine Näherin näht dann die Schichten zusammen, indem sie dem Muster der Kreide folgt. Als nächstes wird ein Größenetikett auf die Platte genäht.

Nachdem das Tuch hergestellt wurde, muss es in die richtigen Schnittteile geschnitten werden. Diese Teile werden dann mit Zubehör (wie Riemen) zusammengenäht, um die fertige Weste zu bilden. eine gepunktete Linie auf dem Stoff machen. Eine Näherin näht dann die Schichten zusammen, indem sie dem Muster der Kreide folgt. Als nächstes wird ein Größenetikett auf die Platte genäht.

Fertigstellung der Weste

- 8 Die Schalen für die Paneele werden in derselben Fabrik mit handelsüblichen Industrienähmaschinen und üblichen Nähtechniken zusammengenäht. Anschließend werden die Paneele in die Schalen geschoben und das Zubehör – wie zum Beispiel die Riemen – angenäht. Die fertige kugelsichere Weste wird verpackt und an den Kunden versendet.

Qualitätskontrolle

Kugelsichere Westen durchlaufen viele der gleichen Tests wie normale Kleidungsstücke. Der Faserhersteller testet die Zugfestigkeit von Fasern und Garnen und die Gewebeweber testen die Zugfestigkeit des resultierenden Stoffes. Nonwoven Spectra wird auch vom Hersteller auf Zugfestigkeit getestet. Die Westenhersteller testen das Panelmaterial (ob Kevlar oder Spectra) auf Festigkeit, und die Qualitätskontrolle der Produktion erfordert, dass geschulte Beobachter die Westen nach dem Nähen der Panels und der Fertigstellung der Westen inspizieren.

Kugelsichere Westen müssen im Gegensatz zu normaler Kleidung strengen Schutztests gemäß den Anforderungen des National Institute of Justice (NIJ) unterzogen werden. Nicht alle kugelsicheren Westen sind gleich. Einige schützen gegen Bleigeschosse bei niedriger Geschwindigkeit und einige schützen gegen Vollmetallmantelgeschosse bei hoher Geschwindigkeit. Westen werden numerisch vom niedrigsten bis zum höchsten Schutz klassifiziert:I, II-A, II, III-A, III, IV und Sonderfälle (für die der Kunde den erforderlichen Schutz angibt). Jede Klassifizierung gibt an, welcher Geschosstyp mit welcher Geschwindigkeit die Weste nicht durchdringt. Während es logisch erscheint, die am höchsten bewerteten Westen (wie III oder IV) zu wählen, sind solche Westen schwer, und die Bedürfnisse einer Person, die eine solche trägt, könnten eine leichtere Weste für angemessener halten. Für den Einsatz bei der Polizei wird von Experten als allgemeine Regel empfohlen, eine Weste zu kaufen, die vor der Art von Schusswaffe schützt, die der Beamte normalerweise trägt.

Das Größenetikett auf einer Weste ist sehr wichtig. Sie enthält nicht nur Größe, Modell, Stil, Herstellerlogo und Pflegehinweise wie bei normaler Kleidung, sondern auch Schutzklasse, Chargennummer, Ausstellungsdatum, Angabe, welche Seite nach außen zeigen soll, Seriennummer, ein Hinweis, dass die NIJ-Zulassungsnormen erfüllt sind, und – für Weste vom Typ I bis Typ III-A – eine große Warnung, dass die Weste den Träger nicht vor scharfen Instrumenten oder Gewehrfeuer schützt.

Kugelsichere Westen werden sowohl nass als auch trocken getestet. Dies wird getan, weil die Fasern, aus denen eine Weste hergestellt wird, bei Nässe unterschiedlich funktionieren.

Um eine Weste (nass oder trocken) zu testen, muss sie um eine Modelliermasse-Attrappe gewickelt werden. Eine Schusswaffe des richtigen Typs mit einem Geschoss des richtigen Typs wird dann mit einer Geschwindigkeit geschossen, die für die Klassifizierung der Weste geeignet ist. Jeder Schuss sollte drei Zoll (7,6 Zentimeter) vom Rand der Weste und fast zwei Zoll (fünf Zentimeter) von den vorherigen Schüssen entfernt sein. Es werden sechs Schüsse abgegeben, zwei mit einem Einfallswinkel von 30 Grad und vier mit einem Einfallswinkel von 0 Grad. Ein Schuss sollte auf eine Naht fallen. Diese Art des Schießens bildet ein breites Dreieck von Einschusslöchern. Die Weste wird dann auf den Kopf gestellt und auf die gleiche Weise geschossen, wobei diesmal ein schmales Dreieck aus Einschusslöchern entsteht. Um den Test zu bestehen, sollte die Weste keine Anzeichen einer Penetration aufweisen. Das heißt, die Tonpuppe sollte keine Löcher oder Teile einer Weste oder Kugel enthalten. Obwohl die Kugel eine Delle hinterlässt, sollte sie nicht tiefer als 4,4 Zentimeter sein.

Wenn eine Weste die Inspektionen besteht, wird die Modellnummer zertifiziert und der Hersteller kann dann genaue Duplikate der Weste anfertigen. Nachdem die Weste getestet wurde, wird sie in einem Archiv abgelegt, damit in Zukunft Westen mit der gleichen Modellnummer einfach mit dem Prototyp verglichen werden können.

Bei kugelsicheren Westen sind manipulierte Feldtests nicht möglich, aber in gewisser Weise testen Träger (z. B. Polizisten) sie jeden Tag. Studien an verwundeten Polizisten haben gezeigt, dass kugelsichere Westen jedes Jahr Hunderte von Menschenleben retten.

Herstellungsprozess