Zen Garden CNC-Endtisch

Komponenten und Verbrauchsmaterialien

|

| × | 1 | |||

|

| × | 1 | |||

|

| × | 2 | |||

|

| × | 2 | |||

|

| × | 1 | |||

| × | 1 | ||||

| × | 1 | ||||

| × | 1 | ||||

|

| × | 2 | |||

|

| × | 1 | |||

|

| × | 1 |

Apps und Onlinedienste

|

|

Über dieses Projekt

Ich bin ein Makr. Ich sitze nachts mit meiner Familie vor dem Fernseher mit einem Moleskin oder einem anderen meiner Projektnotizblöcke und skizziere Ideen. Viele meiner Gespräche sind von der Art "wäre es nicht cool, wenn _______". Viele meiner Ideen verlassen nie meine Projektseiten. Dieser tat es. Ich finde es toll. Es ist ein geschlossener Zen-Garten, der in einen Beistelltisch eingebaut ist. Die Bewegung wurde von einer CNC oder einem 3D-Drucker inspiriert und begann tatsächlich, Rampen 1.4 (ein 3D-Drucker-Arduino-Schild) zu verwenden, bis ich an einen viel einfacheren Weg dachte, es zu bauen.

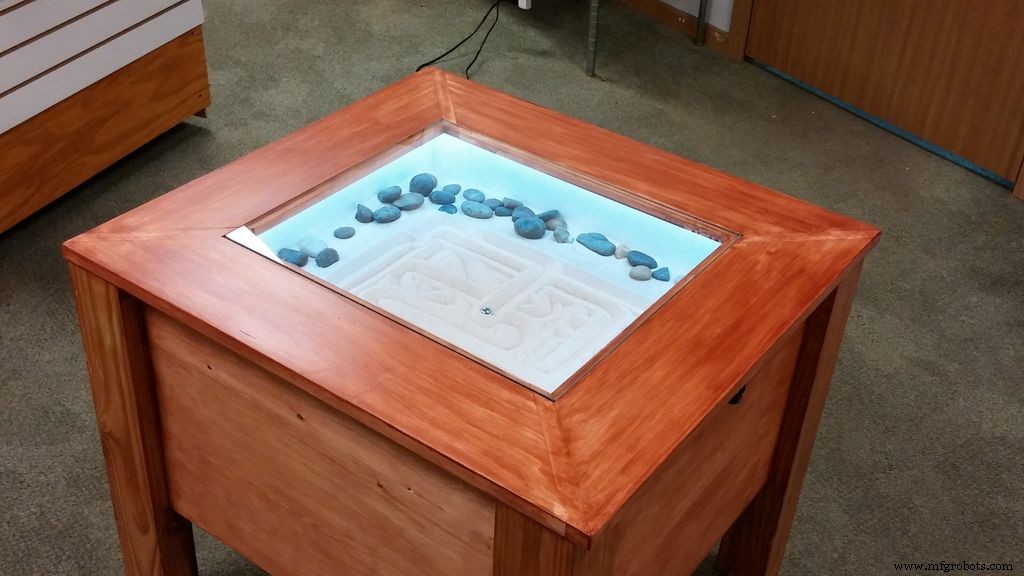

Ich wollte, dass das Endprodukt Ruhe repräsentiert. Ich wollte etwas Zen in mein Wohnzimmer bringen. Ich glaube, das habe ich getan.

Viele der Dinge, die ich baue, sind nicht schön, so wie sie sind. Während des Baus habe ich meiner Frau nie erklärt, was genau ich baue. Nur, dass es Möbel wären, die gut aussehen würden, um sie in unserem Haus zu haben. Um dies in einen Kontext zu setzen, sollten Sie wissen, dass ich alles mit meiner Frau teile. Sie ist meine beste Freundin. Aber bei diesem Projekt habe ich ihr einfach versprochen, dass das Endergebnis etwas sein würde, auf das sie stolz in ihrem Wohnzimmer wäre. Sie wusste, dass es ein Beistelltisch war, aber das war es auch schon. Also habe ich extra hart gearbeitet, damit dieser Beistelltisch wirklich schön für sie aussieht.

Ich habe 3D-Drucker gebaut. Ich habe auch einige einfache Möbel gebaut (Bücherregal, Bank usw.), aber ich habe noch nie etwas gebaut, das Technik in Möbeln kombiniert. Also dachte ich wirklich, das wäre ein lustiges Projekt.

Die erste Idee zu diesem Tisch hatte ich vor etwa sechs Monaten. Der Wettbewerb Tische und Schreibtische (und all diese schönen schwarz-gelben Werkzeuge als Preise) haben mich dazu inspiriert, dieses Projekt zu starten.

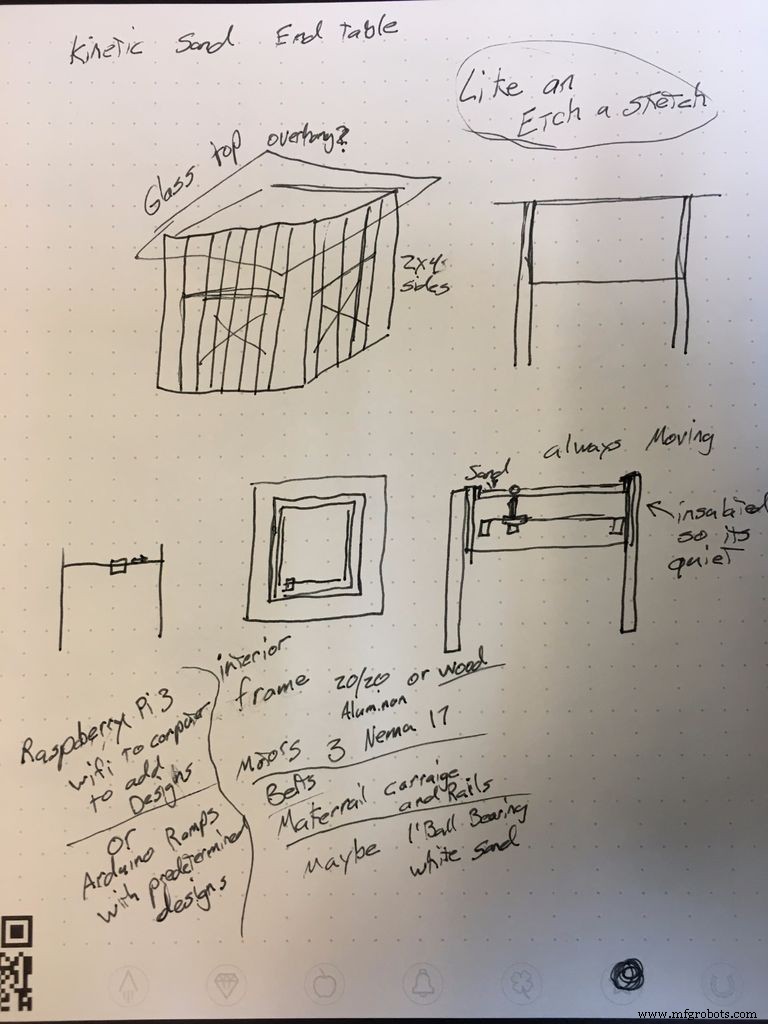

Schritt 1:Design und Idee

Ich wollte einen Beistelltisch bauen, etwas, das alleine oder neben einer Couch sitzen würde, vielleicht eine Lampe darauf haben. Ich wollte, dass es mehr "Kunst" ist als alles andere, eine Infusion von Technologie in Holz. Ich sehe immer die Steingärten mit dem Holzrechen, ich fand sie immer sehr friedlich. Das ist wirklich das, was ich in dieser gebauten, friedlichen, tech-infundierten Kunst angestrebt habe.

Um dies zu erreichen, dachte ich darüber nach, eine Gantry ähnlich einem 3D-Drucker ohne die Z-Achse zu verwenden. Auf diese Weise konnte ich ein Kugellager mit Magneten durch ein Medium, wahrscheinlich Sand, treiben. Ich dachte auch darüber nach, es so zu programmieren, dass es Bilder oder Designs selbst "druckt".

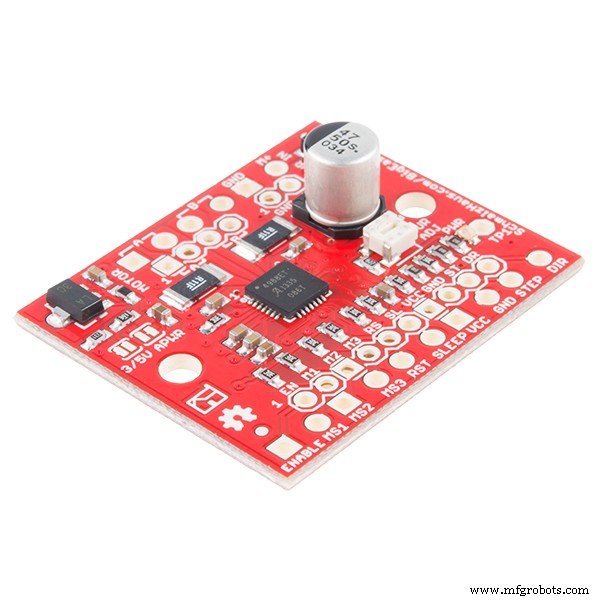

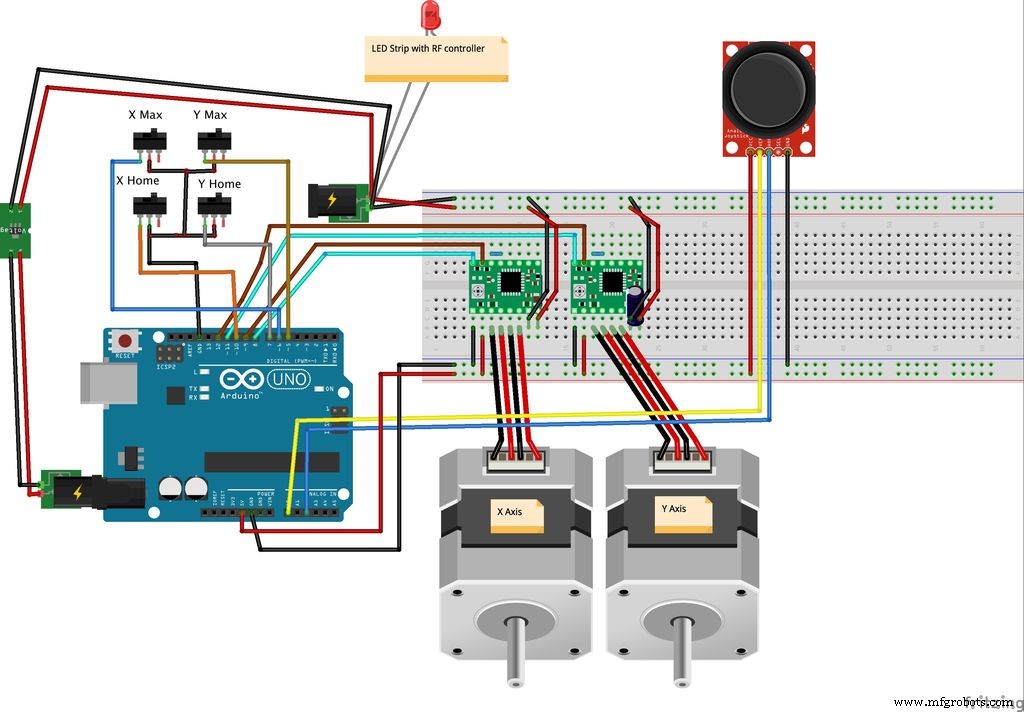

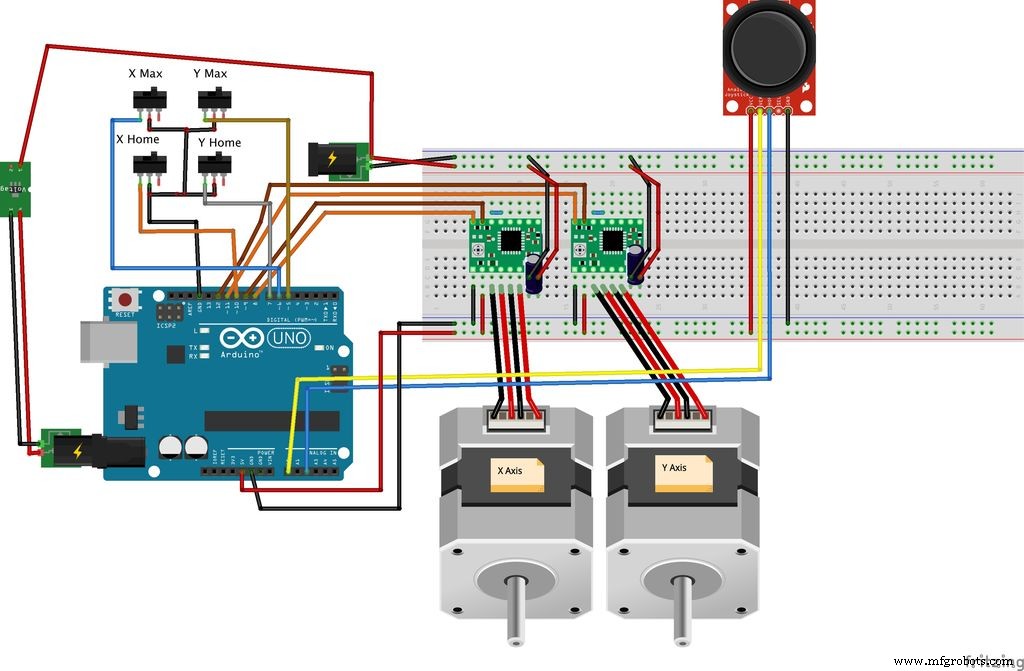

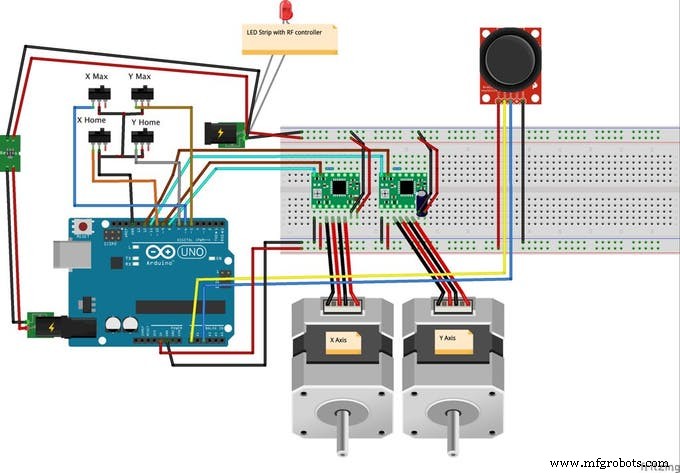

Ich denke, ich werde Arduino mit 2 Schrittmotortreibern und einem ziemlich einfachen Code verwenden. Anstatt einen festgelegten Platz in den Code zu programmieren, habe ich einfach einen Endanschlag auf der Min- und Max-Achse für beide Achsen installiert, sodass 0,0 den Motorstopp auslöst, sowie XXX, XXX max den Motorstopp auslöst. Dies wird die Programmierung viel einfacher machen.

Schritt 2:Erforderliche Teile und Materialien

Okay, das ist eine Liste der Teile, die ich verwendet habe. Dies bedeutet nicht, dass Sie die gleichen Teile verwenden müssen, ich möchte Ihnen nur eine allgemeine Vorstellung von den Teilen geben, die ich für die Herstellung verwendet habe.

- Holz. Ich ging im Grunde zu meinem Holzbehälter und fand einige 4x4, die ich aus einem Baumhaus geborgen hatte, und einige ausgewählte Kiefern, die meine Frau für die Fensterverkleidung gekauft hatte (versprach ihr, dass ich ihr mehr kaufen würde). Ich suchte alle großen Holzstücke zusammen, die ich finden konnte, und brachte sie in meinen Laden. Ich habe auch 1/4 in Birkensperrholz verwendet, das ich vor einigen Jahren für ein anderes Projekt von Menards gekauft habe.

- 1/8 MDF Ich habe dies zwischen der Oberseite und der Basis verwendet, nur um der Oberseite etwas zum Kleben zu geben. Im Nachhinein hätte ich es wahrscheinlich überspringen können und wenn ich es noch einmal machen würde, würde ich es tun.

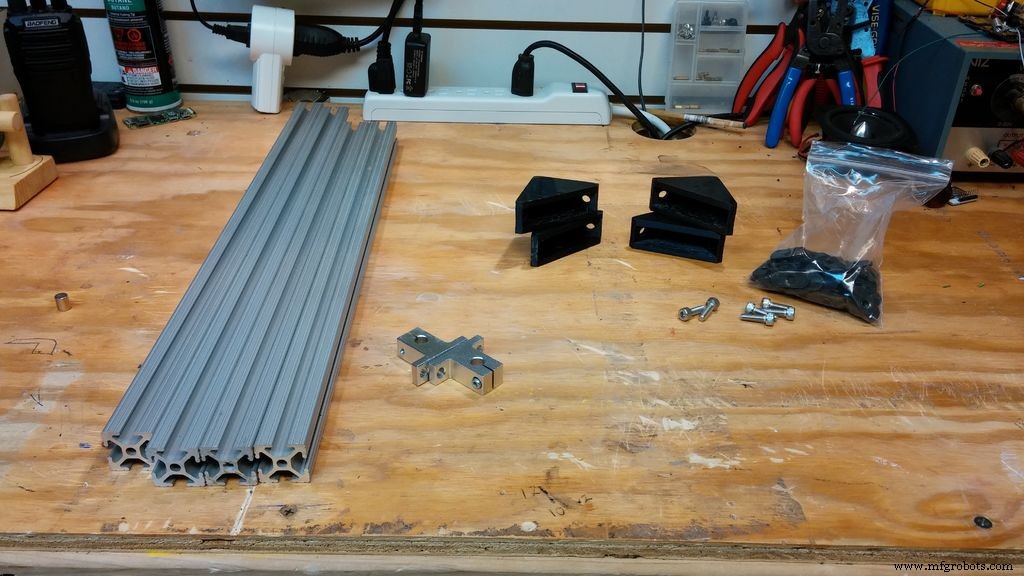

- 2020 Aluminium-Extrusion. Ich habe dies beim Bau des Rahmens der Gantry verwendet.

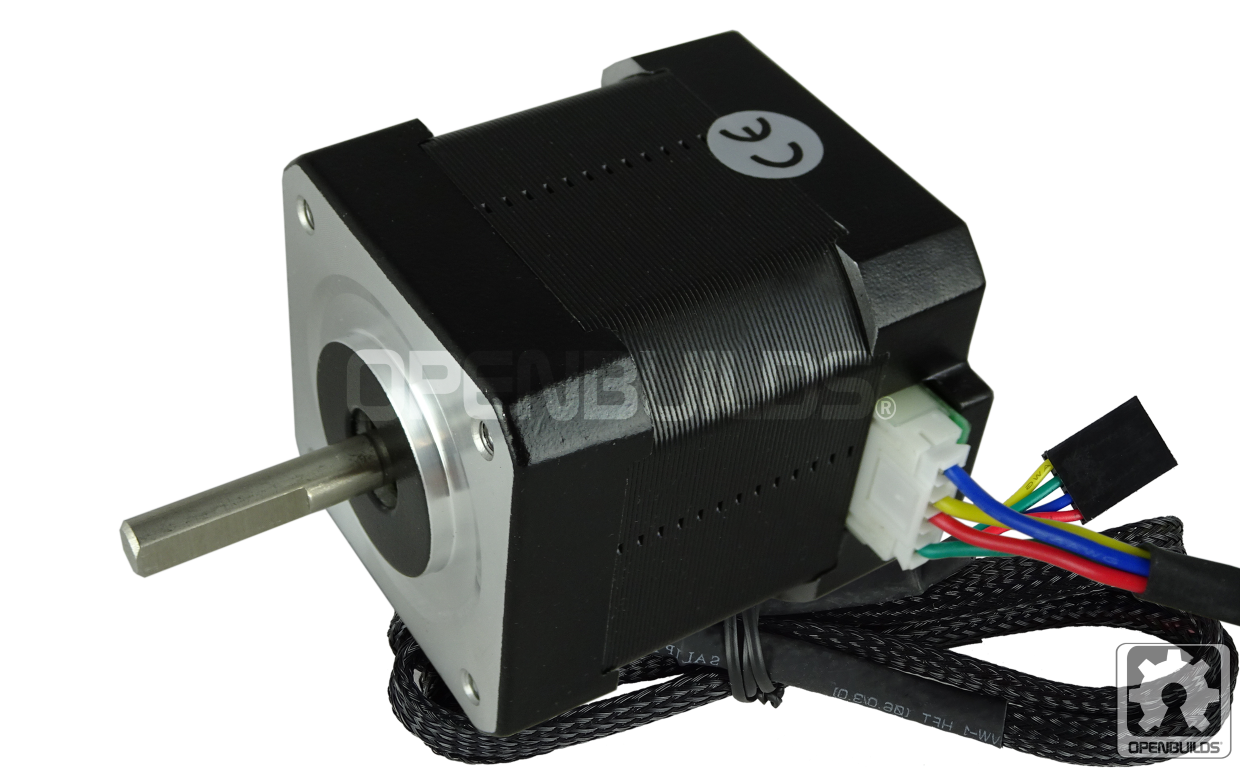

- 2 Schrittmotoren $12.99 für die zwei Bewegungsachsen.

- Arduino UNO für die Gantry-Bewegung verwendet.

- Arduino UNO Joystick-Modul zur Steuerung der Bewegung.

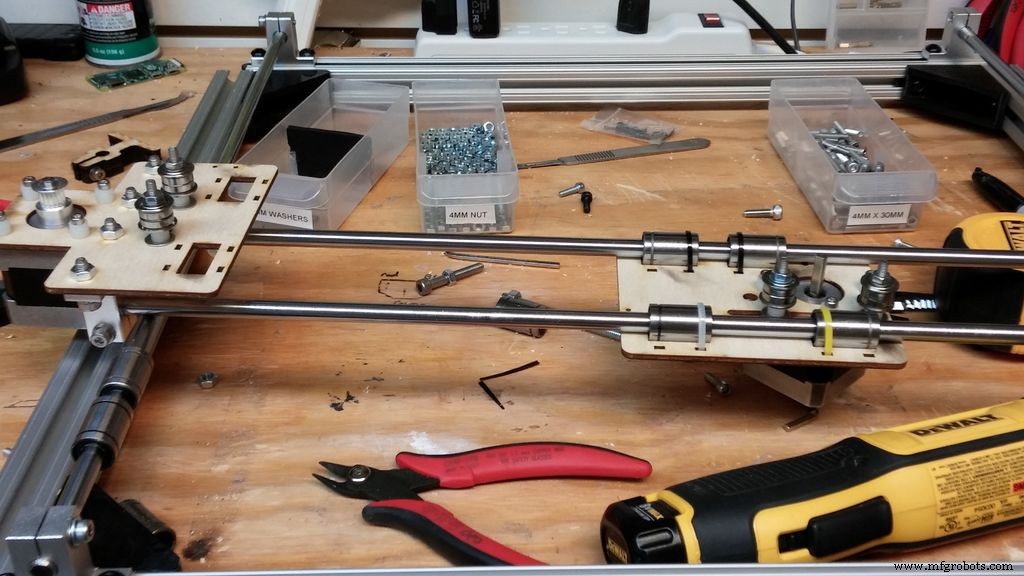

- 8 mm glatter Stab mit linearer Bewegung x 4

- 8-mm-Linearwellenführungshalterung x 8

- 3D-Druckerteile Ich habe in der Vergangenheit viele 3D-Drucker gebaut und habe viele dieser Teile zur Hand. Am Ende habe ich Riemen, glatte Stangen, glatte Stangenlager und andere Teile vom Typ 3D-Drucker verwendet.

- Kreg-Taschenlochlehre Dies ist nicht unbedingt erforderlich, erleichtert jedoch den Bau von Möbeln jeder Art erheblich. In diesem Projekt habe ich es auf der Oberseite verwendet und die Oberseite an der Basis befestigt.

- 1/4-Zoll-Plattenglas --- Lokaler Glas- und Farbenladen -- Beachten Sie, dass dies kein Sicherheitsglas ist und bei Bruch gefährlich scharfe Scherben erzeugen kann, aber für dieses Projekt wollte ich Stärke und Dicke.

- Weißer LED-Streifen und RF-Fernbedienung

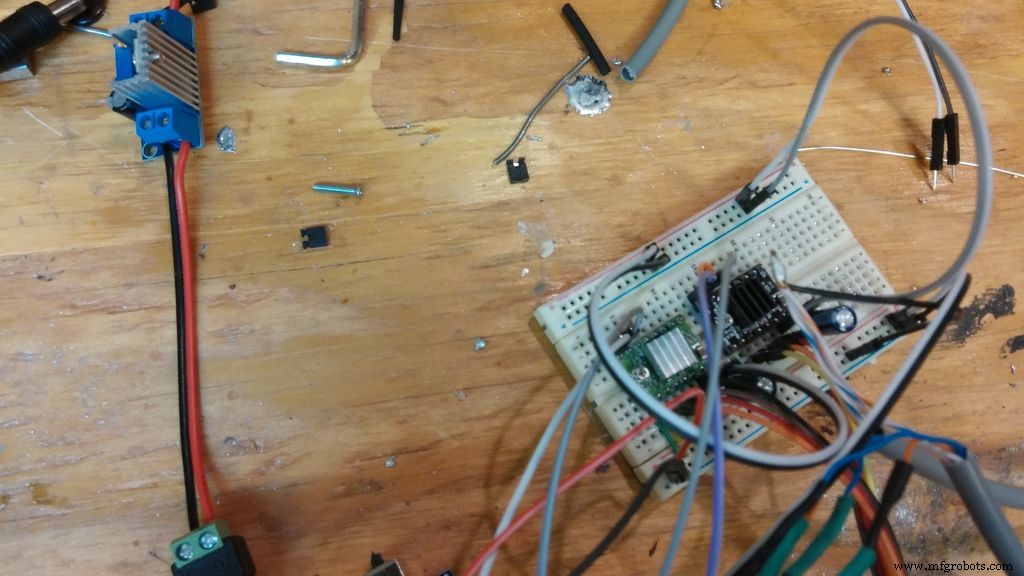

- LM317 Spannungswandler

- A4988 Schrittmotortreiber x 2

- 220mf 16V Kondensator x 2

- 12-Volt-5-Ampere-Netzteil

- 3/4-Zoll-Kugellager

- 25 Pfund weißer Spielsand

- 2 Säcke mit glatten Flussfelsen

- Neodym-Magnet mit runder Basis

- Prototyping-Steckbrett

- Permaboard Solder Breadboard

- Mehrere 2-Loch-Kabelbinder aus Kunststoff oder eine andere Art der Befestigung des Portals an der Falltür.

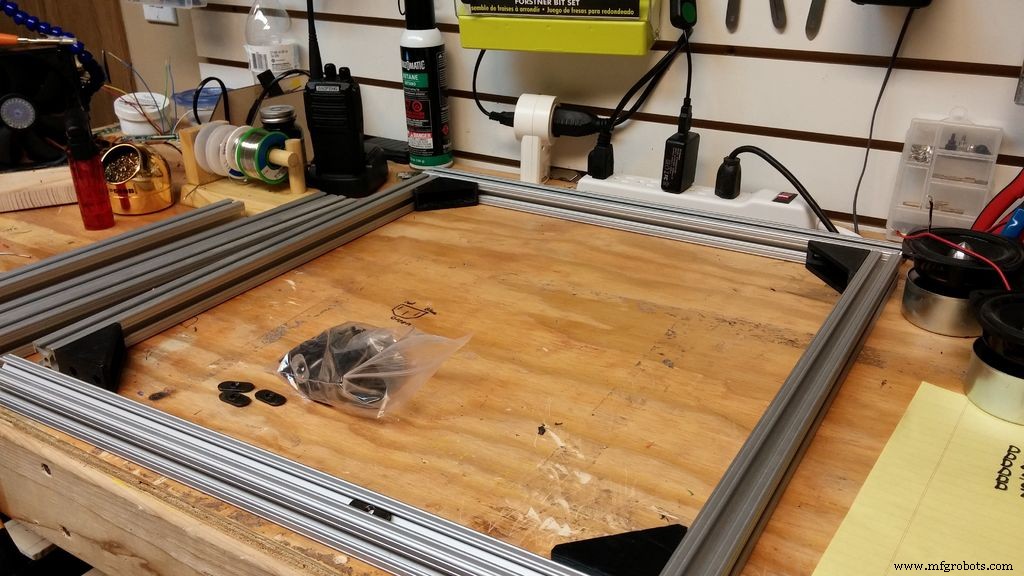

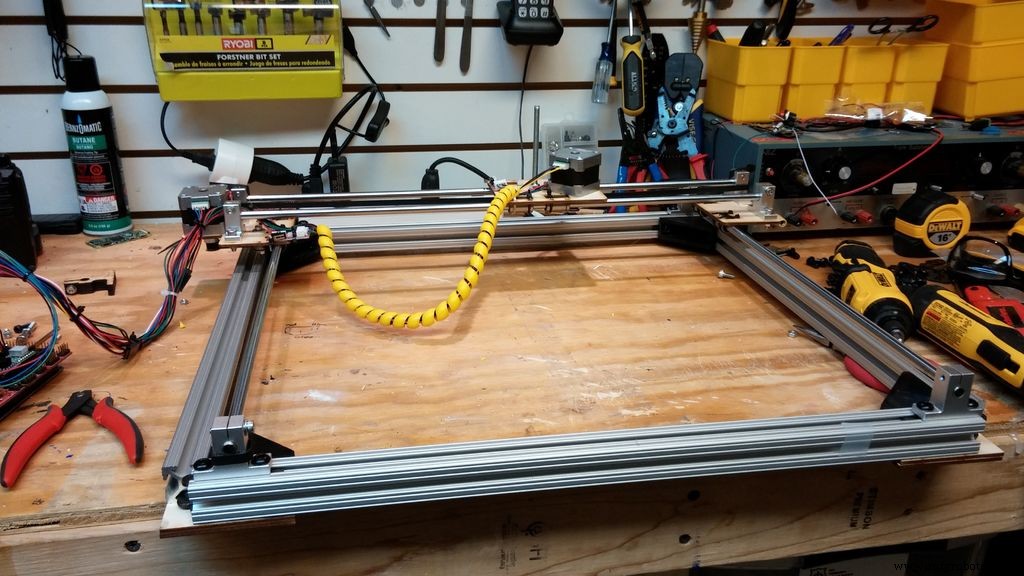

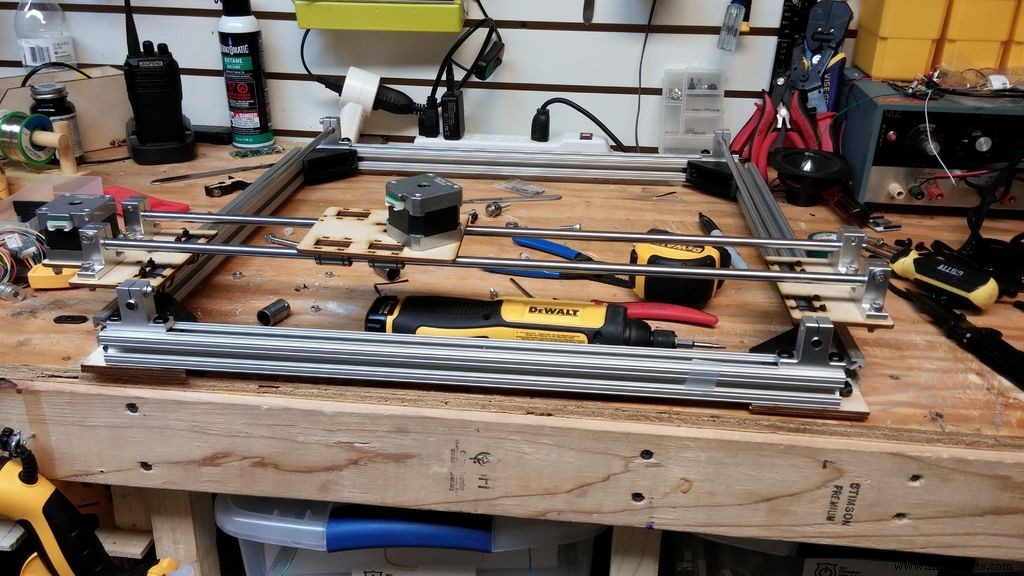

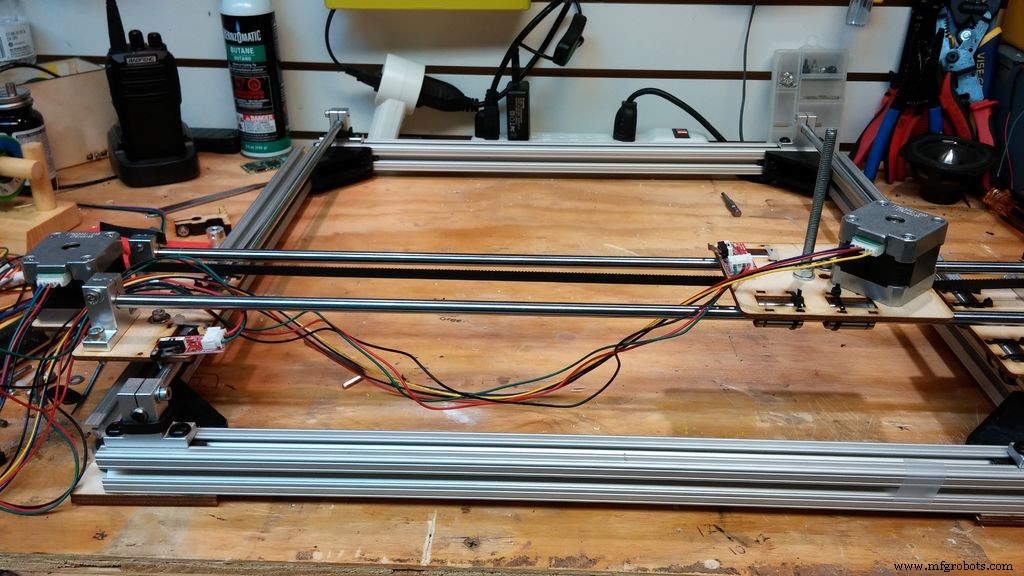

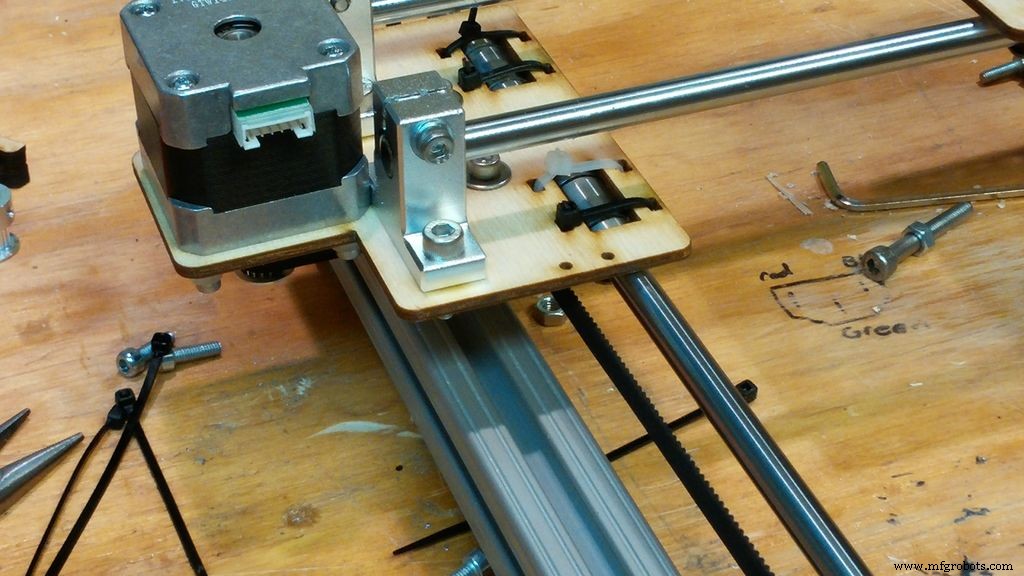

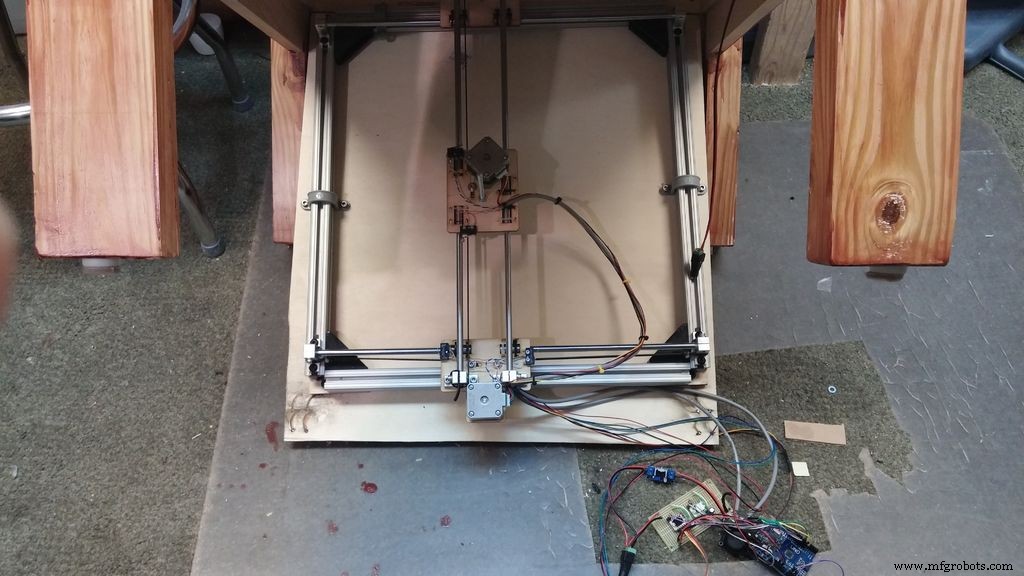

Schritt 3:Montage der Gantry

Ich begann mit einigen groben Zeichnungen und baute die Gantry. Dies ist möglicherweise nicht der effizienteste Weg, dies zu erstellen. So habe ich es gemacht, wobei ich bedenke, dass ich versucht habe, Reste von anderen Builds und dergleichen zu verwenden. Ich hatte einige 20/20 Aluminium-Extrusionen von einem anderen Build übrig, also benutzte ich das für den Rahmen für meine Gantry. Ich habe die Eckhalterungen entworfen und in 3D gedruckt und die Dateien dafür hier eingefügt.

Ich habe auch die lasergeschnittenen Teile für die x- und y-Achse mitgeliefert. Studieren Sie die Bilder sorgfältig, um genau zu sehen, wie ich den Wagen und die einzelnen Achsen zusammengebaut habe. Die Art und Weise, wie ich den Wagen zusammengebaut habe, ist vielleicht nicht die beste, da es viele verschiedene Möglichkeiten gibt, eine Gantry zu bauen, aber ich habe diese Methode bei mehreren anderen Builds verwendet und sie scheint mit guter Zuverlässigkeit gut zu funktionieren.

FTY8AKAIVO3T4X1.dxf FZUAWWRIVO3T4WZ.cdr FVXPPAIIVO3T86T.stl

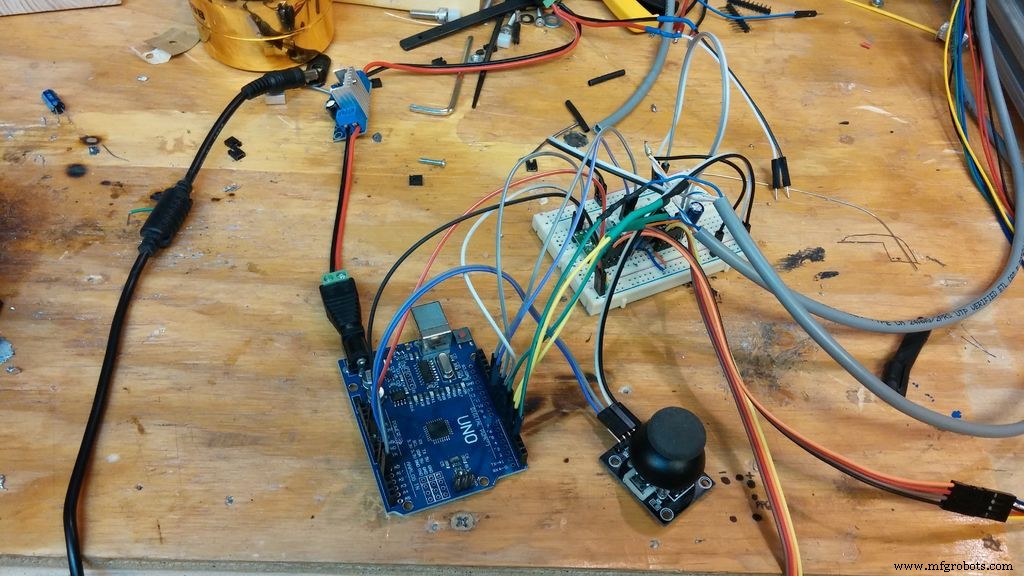

Schritt 4:Bauen Sie die Schaltung zusammen

Das erste, was ich tat, war, die Schaltung auf einem Prototyping-Steckbrett zu montieren, und als ich sicher war, dass alles so funktionierte, wie ich es wollte, übertrug ich es auf die Lötplatine. Ich habe das obige Fritzing-Diagramm eingefügt, um beim Zusammenbau zu helfen.

Schritt 5:Der Code

Der Code, den wir dafür erstellt haben, ist wirklich einfach. Ich habe Endanschläge sowohl auf der Min- als auch auf der Max-Achse sowohl für die X- als auch für die Y-Achse gesetzt, daher gibt es nichts im Code, das die Größe der Gantry bestimmt. Da die Größe im Code nicht festgelegt ist, spielt es keine Rolle, ob Ihr Design kleiner oder größer als meins ist. Im Code muss nichts angepasst werden. Der Code ist hier im .TXT-Format und .INO, damit Sie ihn herunterladen können.

F5577MZIW6PMIF4.cpp FKOB89KIW6PMIF6.h FO9WJRBIW6PMIFY.ino F1K7N72IW6PMIGQ.zip FVI0A1ZIW6PMIGS.txt F9BIZS5IW6PMIGV.txt FGBWKEAIW6PMIGW.txt

Schritt 6:Bewegung testen

Nach der Installation des Codes habe ich ihn gründlich getestet. Ich wollte, dass die diagonale Bewegung horizontal und dann vertikal und dann horizontal verläuft, ähnlich wie bei einer Ätzskizze. Es scheint gut zu funktionieren. Also werde ich jetzt alle Verbindungen zum Arduino löten, um es dauerhaft zu machen und zu sehen, wie es in den Tisch eingebaut wird.

Schritt 7:Der eigentliche Tabellenteil

Also machte ich mich daran, zu entscheiden, wie ich das aufbauen sollte, was ich in meinem Kopf hatte. Was ich dachte, war eine Art zweistufiger Kasten, bei dem die Mechanik im unteren Teil verborgen war. Es würde durch einen Joystick gesteuert werden, der unter einer Leiste versteckt ist. Darüber hinaus hatte ich wirklich keine Ahnung, wie ich das machen sollte.

Nachdem ich den Holzstapel durchsucht hatte, fand ich einen 4x4, den ich aus einem anderen Projekt gerettet hatte, und ich fand einige ausgewählte Kiefern, die insgesamt ziemlich schön waren. Nachdem ich dem Chef versprochen hatte, das zu ersetzen, was ich gleich mitnehmen wollte, brachte ich das Holz in den Laden und begann mit dem Bauen.

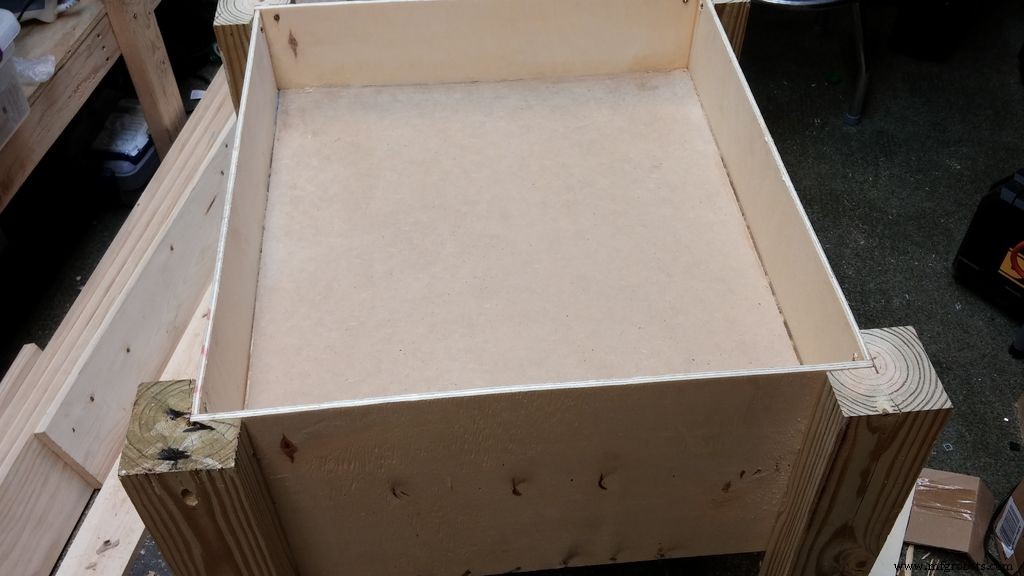

Schritt 8:Aufbau einer zweistufigen Box

Nach dem Messen und Schneiden des 1/4-Zoll-Sperrholzes wollte ich eine neue Art versuchen, es zusammenzuhalten, während der Leim saß. Ich habe Karton an den Ecken heißgeklebt. Diese Methode schien gut zu funktionieren, da sie die Schachtel lange genug zusammenhielt, um andere Maßnahmen zu ergreifen, um sie zusammenzuhalten. Nachdem ich die Unterteilung für die Ober- und Unterseite gebaut und sichergestellt hatte, dass sie eben war, befestigte ich ein Klavierscharnier, damit die Unterseite des Tisches, der das Portal hält, herausfallen kann, um gewartet zu werden.

Schritt 9:Tischbeine herstellen

Für die Tischbeine wollte ich einen 4x4 Kiefer wiederverwenden, den ich aus einem Spielhaus gezogen habe, das sich früher in meinem Kinderspielzeugzimmer befand. Zu Beginn stellte ich sicher, dass der 4x4 frei von Schrauben und Nägeln / Heftklammern war. Ich habe den 4x4 gemessen und in 4 25-Zoll-Abschnitte geschnitten. Dann fuhr ich mit den 4 Beinen viele Male durch die Ebene, um die Farbe zu entfernen und zu reinigen.

Nach ein paar Fahrten durch die Ebene benutzte ich ein Lineal und Klemmen, um eine provisorische Schablone herzustellen, damit ich eine Fertigsäge wie eine Tischkreissäge verwenden konnte. Es hat gut funktioniert und mir 4 saubere und glatte L-förmige Beine hinterlassen, die für meine Zwecke gut funktionierten.

Schritt 10:Installieren der Seiten

Nachdem die Beine befestigt waren, machte ich mich an den Seiten. Es folgten viele sorgfältige Messungen. Sie möchten so nah wie möglich sein, damit es so wenig Lücken wie möglich gibt. Ich klebte die Teile fest und schraubte ein paar Schrauben von der Unterseite der zweistöckigen Box hinein.

Schritt 11:Sand Sand und Sand etwas mehr

Beim Bauen von Formteilen empfehle ich unentgeltliches Schleifen, beginnend mit einem fleischigeren (wie 80-120er Körnung) Schleifpapier und hin zu einem feineren (<200er Körnung) Schleifpapier. Die Zeit, die Sie mit dem Ausschleifen von Unvollkommenheiten verbringen, wird belohnt, wenn das Projekt abgeschlossen ist.

Schritt 12:LED-Leuchten installieren

Sobald ich wusste, wo die Oberseite sitzen würde, formte ich ein Stück 1/8-Zoll-MDF, um zwischen der Oberseite und der Basis zu sitzen. Ich markierte, wo das Stück sitzen würde und drehte es dann auf den Kopf und befestigte den LED-Lichtstreifen mit Kabelbindern und Heißkleber an der Unterseite. Aus meiner Erfahrung ist es tollkühn, sich beim Befestigen von allem, was selbst Wärme erzeugen könnte (z. B. einem Lichtstreifen), ausschließlich auf Heißkleber zu verlassen. Ich bohrte ein Loch und führte das Stromkabel für die Lichter zur Unterseite der Bi-Level-Box. Ich wollte die Lichter mit den gleichen 12V wie die Schrittmotoren betreiben, aber ich hatte Probleme, wo die Lichter die Motoren brummen ließen, also habe ich den Lichtern eine eigene 12V-Stromversorgung gegeben.

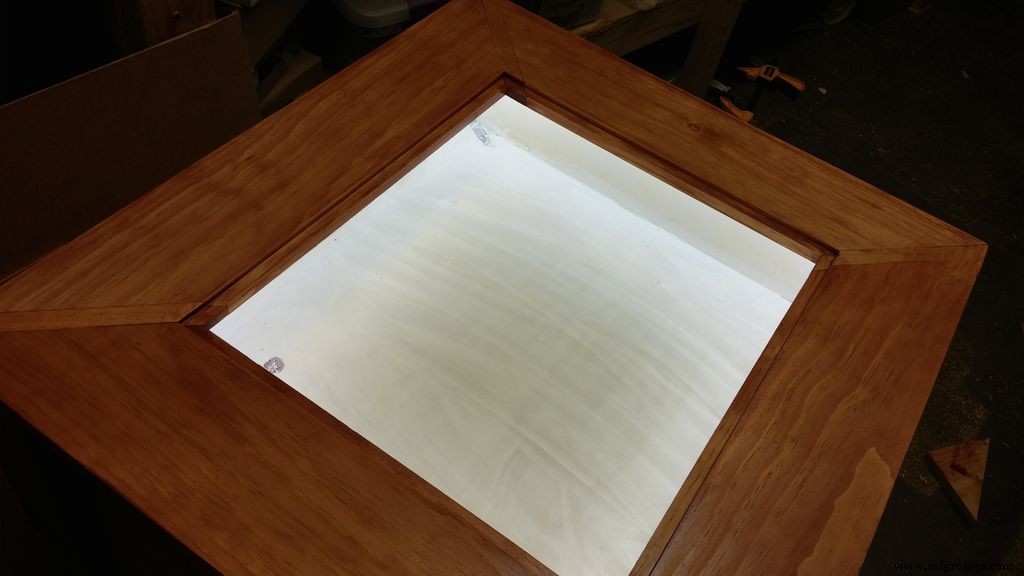

Schritt 13:Installieren des Oberteils

Ich habe nicht viel Erfahrung mit dem Schneiden von Gehrungen; Ich bin kein geborener Zimmermann. Aber nach vielen Versuchen und Irrtümern konnte ich ein gut aussehendes Oberteil herstellen. Ich habe die im Teileschritt erwähnte Kreg-Schablone verwendet, um die vier Seiten des Oberteils aneinander zu befestigen, und das hat bemerkenswert gut funktioniert.

Wenn Sie die Stücke für die Oberseite messen, stellen Sie sicher, dass Sie richtig messen. Es ist besser, zu groß zu sein und nachzuschneiden oder zu schleifen, als es zu klein zu haben. Nachdem Sie die Stücke für die Oberseite geschnitten und sichergestellt haben, dass sie auch so zusammenpassen, wie Sie es möchten, fräsen Sie die einzelnen Stücke, damit das Glas dort bündig einpasst. Stellen Sie sicher, dass die Tiefe des Routers zu Ihrem Glas passt. In meinem Fall war das Glas 1/4 Zoll.

Nachdem die Oberseite verklebt und verschraubt war, schraubte ich sie mit der Kreg-Schablone auf den Rückseiten der Beine an die Basis, wo sie nicht auffiel.

Ich rief eine örtliche Autofenster-Reparaturwerkstatt an und bestellte 1/4-Zoll-Plattenglas, das 1/16 kleiner als die Öffnung war. Ich habe sie auch gebeten, die Kanten zu schleifen, damit es nicht in die Hände schneidet. Ich werde kein Acryl verwenden, um das Glas zu befestigen, einfach weil ich das Glas entfernen möchte, damit ich die Felsen neu anordnen kann.

Schritt 14:Condition, Fleck, Poly, Sand und Poly wieder

Da Kiefer ein so poröses Holz ist, wollte ich nicht, dass es fleckig aussieht, also habe ich einen Holzvorbehandlungsmittel verwendet, um den Fleck auszugleichen. Dann habe ich die Minnwax Naturkirsche Poly-Beize darauf aufgetragen und trocknen lassen. Am nächsten Tag kam ich zurück und schleifte den Tisch leicht mit Schleifpapier mit 320er Körnung und trug dann eine weitere Schicht Poly-Beize auf. Wenn ich dies noch einmal tun müsste, würde ich es separat färben und polyplizieren; Es war ein Albtraum, den Fleck und die Polybeschichtung so zu bekommen, dass keine Tropfspuren und dergleichen hinterlassen wurden. Auch wenn Sie es dunkler haben möchten, können Sie es nicht erneut färben, um es dunkler zu bekommen. Am Ende habe ich es mehrmals geschliffen und neu beschichtet, bis ich mit dem Ergebnis zufrieden war. Ich glaube nicht, dass ich das Poly-Stain wieder verwenden werde.

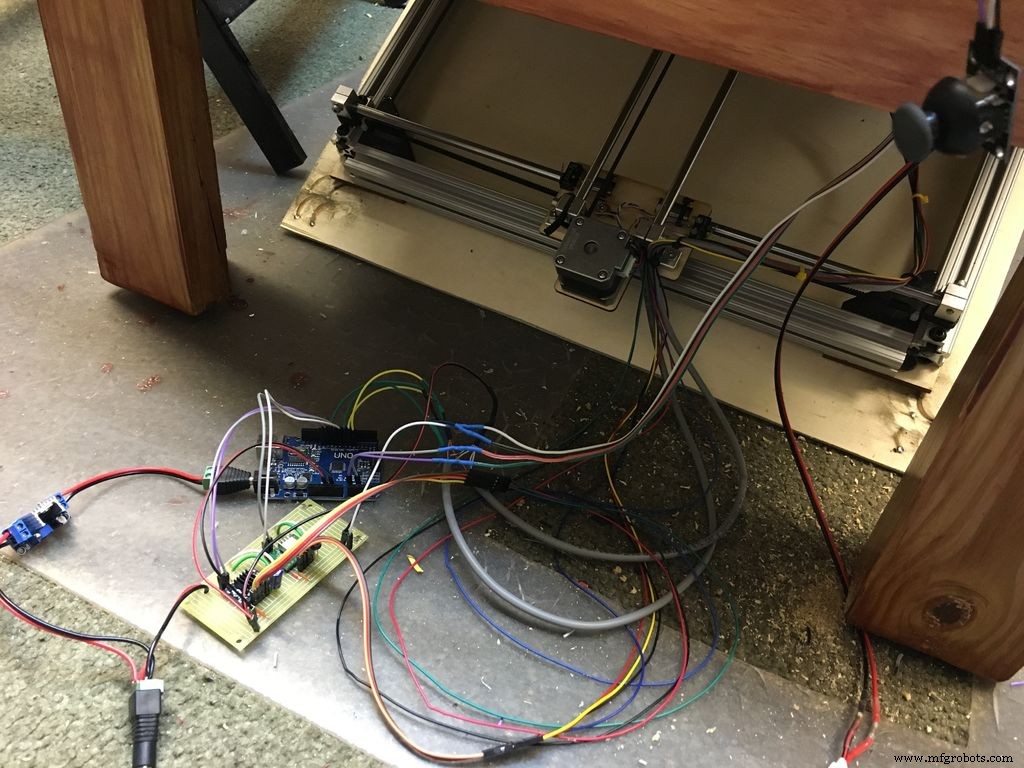

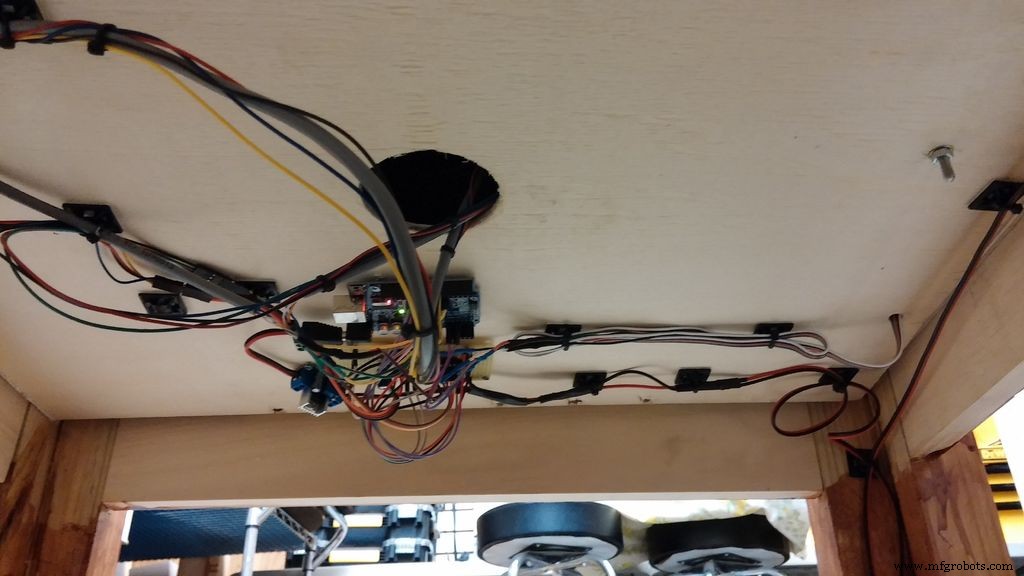

Schritt 15:Elektronik installieren

Ich habe die Falltür in den Boden eingebaut, damit die gesamte Gantry an der Falltür montiert und heruntergelassen werden kann, um bearbeitet und gewartet oder aufgerüstet zu werden. Ich montierte die Gantry an der Falltür mit 2-Loch-Gurtbändern aus Kunststoff. Ich habe die Riemen um die Extrusion 2020 herum installiert. Das scheint gut zu funktionieren.

Ich habe mehrere verschiedene Routen ausprobiert, wo das Arduino und das Steckbrett montiert werden sollen. Am Ende schnitt ich ein Loch in den Boden der Falltür ungefähr in der Mitte, führte alle Kabel hindurch und montierte die Elektronik unter dem Tisch.

Als ich den Joystick montiert habe, habe ich lange überlegt, wie ich ihn montieren soll. Ehrlich gesagt fiel mir nichts Schlaues ein, also klebte ich es einfach unter die Tischkante. Ich habe das Kabel für den Joystick so weit wie möglich in die Ecke geschoben und auch das heißgeklebt. Es ist nicht die königlichste Lösung, aber Sie können es nicht wirklich sehen, es sei denn, Sie kriechen daneben, also bin ich damit zufrieden.

Auf der Unterseite habe ich die Platinen mit kleinen Schrauben befestigt und versucht, alles so gut wie möglich aufzuräumen. Ich habe auch die Netzstecker auf die Rückseite des Hinterbeins verlegt und dort festgeklebt.

Schritt 16:Der Werkzeugkopf "Magnetkopf"?

Ich war mir nicht sicher, wie ich den Magneten an der Schraube befestigen sollte, die ich verwenden wollte. Ich dachte, der Bolzen würde gut funktionieren, weil ich die Z-Achse leicht einstellen könnte. Was ich letztendlich getan habe, ist, eine kleine Länge (1 - 1 1/2 Zoll) von 3/4 Zoll Dübel zu schneiden und ein Loch zu bohren, in das die Schraube passen würde. Dann habe ich den Magneten oben drauf geschraubt. Jetzt kann ich es nach oben und unten verstellen, indem ich die Mutter an der Unterseite löse.

Schritt 17:Den Steingarten erstellen

Nachdem die Elektronik installiert war, machte ich mich daran, den Steingarten anzulegen. Ich war mir nicht sicher, wie viel Sand es brauchen würde, also kaufte ich eine 25-Pfund-Kiste Sand. Im Nachhinein denke ich, dass ich mit 5 bis 10 Pfund davongekommen wäre. Der größte Teil des Sandes ist noch in der Kiste. Nachdem ich den Sand verteilt hatte, ließ ich den Ball ein wenig herumlaufen. Ich wollte überprüfen, ob Sie den Boden der Schachtel nicht sehen konnten, wenn der Ball herumrollte. Ich fügte Sand hinzu und testete weiter, bis ich die Sandtiefe gefunden hatte, mit der ich zufrieden war.

Dann fügte ich die 2 Säcke mit glatten Flusssteinen an den Rändern hinzu. Ich habe versucht, sie gleichmäßig zu verteilen. Ich dachte darüber nach, die Flussfelsen vielleicht festzukleben, aber ich dachte, es wäre besser, sie in Zukunft neu anordnen zu können, wenn ich wollte.

Schritt 18:Tabelle in Aktion

Ach, der Tisch, sie bewegt sich. Als ich den Tisch in Bewegung gebracht hatte, stand ich einfach nur da und trieb den Ball viel zu lange herum - lol. Es hat etwas sehr Erfreuliches, zuzusehen, wie diese Metallkugel den Sand herumschiebt. Es war ein langer Weg bis zu diesem Punkt und es ist so toll zu sehen, wie sich dieser Tisch so bewegt, wie ich es mir vorgestellt habe.

Schritt 19:Fertig

Dies war ein langes hartes Projekt. Es hat trotzdem viel Spaß gemacht.

Code

- code.ino

code.inoC/C++

/* * Einfache Demo, sollte mit jeder Treiberplatine funktionieren * * Verbinden Sie STEP, DIR wie angegeben * * Copyright (C)2015 Laurentiu Badea * * Diese Datei darf unter den Bedingungen der MIT-Lizenz weitergegeben werden. * Eine Kopie dieser Lizenz wurde dieser Distribution in der Datei LICENSE beigefügt. */ /* * Bearbeitet wie aus der StepperDriver-Bibliothek von Ernest E Garner * Datum:20-Nov-2016 * * Code-Beschreibung:* Wird verwendet, um eine grundlegende x / y-Gantry für den Zen-Tisch zu steuern, der von Ernest James Garner für Instructables erstellt wurde .com */#include#include "BasicStepperDriver.h"//#define DEBUG// Motorschritte pro Umdrehung. Die meisten Stepper sind 200 Schritte oder 1,8 Grad/Schritt#define X_MOTOR_STEPS 200#define Y_MOTOR_STEPS 200//Motorrichtung nach Home// Optionen 1 (vorwärts)// -1(rückwärts)#define STEP_FORWARD 1#define STEP_REVERSE -1#define X_DIR_HOME STEP_FORWARD#define Y_DIR_HOME STEP_FORWARD// Alle Kabel, die für die volle Funktionalität benötigt werden#define X_MAX_PIN 6#define X_HOME_PIN 7 //Home-Pin.#define X_DIR_PIN 8#define X_STEP_PIN 9#define X_ANALOG_PIN A0#define 5 Y_Define_PIN#define 5 Y_Define_PIN# 11#define Y_STEP_PIN 12#define Y_ANALOG_PIN A2// Da Mikroschritt extern eingestellt wird, stellen Sie sicher, dass dies zum ausgewählten Modus passt// 1=Vollschritt, 2=Halbschritt usw.#define MICROSTEPS 1// 2-Draht Grundkonfiguration, Mikroschritt ist im Treiber fest verdrahtet BasicStepperDriver x_stepper(X_MOTOR_STEPS, X_DIR_PIN, X_STEP_PIN, X_HOME_PIN, X_MAX_PIN);BasicStepperDriver y_stepper(Y_MOTOR_STEPS, Y_DIR_PIN, Y_STEP_PIN, Y_log_PIN); () { #ifdef DEBUG Se rial.begin(9600); #endif /* * Soll-Motordrehzahl einstellen. * Diese Motoren können bis zu 200 U/min erreichen. * Eine zu hohe Lautstärke führt zu einem hohen Heulen und der Motor bewegt sich nicht. * * Wir möchten, dass sich diese Motoren langsam bewegen. */ x_stepper.setRPM(100); y_stepper.setRPM(100); /* * Sagen Sie dem Fahrer, welche Mikroschritt-Stufe wir ausgewählt haben. * Bei Nichtübereinstimmung bewegt sich der Motor mit einer anderen Drehzahl als der gewählten. */ x_stepper.setMicrostep(MICROSTEPS); y_stepper.setMicrostep(MICROSTEPS);}void loop() { /* * Motor eine volle Umdrehung in Gradnotation bewegen */ // 1024/2 =512 // 512 - 40 =472 // 512 + 40 =552 x_analog =analogRead(X_ANALOG_PIN); // Joystick zum Rückwärtsfahren gezogen und HOME nicht gedrückt //if ((x_analog <472) &&(digitalRead(X_HOME_PIN)==HIGH)) { if ((x_analog <472)) { x_stepper.move(-40); aufrechtzuerhalten. Sonst if ((x_analog> 552)) { x_stepper.move (40); } #ifdef DEBUG Serial.print("X:"); Serial.print (x_analog); //Serial.print(x_stepper.getDirection()); #endif y_analog =analogRead(Y_ANALOG_PIN); // if ((y_analog <472) &&(digitalRead (Y_HOME_PIN)==HIGH)) { if ((y_analog <472)) { y_stepper.move (-40); aufrechtzuerhalten. Sonst if ((y_analog> 552)) { y_stepper.move (40); } #ifdef DEBUG Serial.print ( " Y:"); Serial.println (y_analog); //Serial.getDirection(y_stepper. #endif}

Kundenspezifische Teile und Gehäuse

fty8akaivo3t4x1_u1xz65PyoT.dxf fzuawwrivo3t4wz_PdKRLpvu3f.cdrSchaltpläne

Herstellungsprozess

- Leitfaden zum CNC-Prototyping

- Tabelle

- Billardtisch

- CNC-Werkzeugmaschine

- erfahrene CNC-Motoren:Schrittmotoren vs. Servomotoren

- 4x8 CNC-Plasma-Wassertisch geschnittenes Blech

- 1325 4-Achsen-ATC-CNC-Fräser mit PTP-Tisch

- Auswahl des richtigen CNC-Plasmatisches

- Was ist CNC-Drehen?

- Eine Einführung in den angetriebenen Drehtisch