Automatisierung, Steuerung und Modellierung der einfachen Sauerstoffstahlerzeugung

Automatisierung, Steuerung und Modellierung der einfachen Sauerstoffstahlerzeugung

Beim einfachen Sauerstoffstahlherstellungsprozess erzeugt der einfache Sauerstoffofen oder Konverter flüssigen Stahl, indem der Kohlenstoffgehalt des im Hochofen hergestellten Roheisens von etwa 4,5 % auf 0,03 % bis 1,0 % reduziert wird. Der Konverter bläst eine große Menge reinen Sauerstoffs in das heiße Metall und veredelt es in kurzer Zeit zu Stahl. Gegenwärtig verwendet das grundlegende Sauerstoffstahlherstellungsverfahren ein kombiniertes Blasen (Blasen von oben und von unten). Das Bodenblasen erfolgt mit dem Inertgas. Der Konverter verwendet während der Raffination verschiedene Materialien. Neben Roheisen und Eisenschrott als Hauptrohstoffen sind die anderen Materialien, die im Sauerstoff-Stahlerzeugungsprozess verwendet werden, gebrannter Kalk, gebrannter Dolomit oder gebrannter Magnesit für eine ordnungsgemäße Schlackenbildung und verschiedene Kühlmittel (wie Erz, Eisenschwamm usw.) während des Prozesses . Der Betrieb des Konverters erfordert eine hohe Gastemperatur und erzeugt eine große Staubmenge.

Der Zweck des einfachen Sauerstoffstahlherstellungsprozesses besteht darin, das flüssige Metall (geschmolzener Schrott + heißes Metall) zu veredeln und die Zusammensetzung und Temperatur des flüssigen Stahls anzupassen. Um diesen Zweck zu erfüllen, wird das Automatisierungs- und Steuerungssystem für den Stahlherstellungsprozess verwendet, das normalerweise aus einem Basisautomatisierungssystem und einem Prozesssteuerungssystem besteht.

Die technischen Einrichtungen bei der einfachen Oxygenstahlherstellung sind in Wirklichkeit die Konstruktion und das Zusammenfügen verschiedener Untersysteme. Die Hauptausrüstung der einfachen Sauerstoffstahlerzeugung ist ein feuerfest ausgekleideter Konverterbehälter (einfacher Sauerstoffofen), in dem der Prozess der Stahlerzeugung stattfindet. Neben dem Konvertergefäß hat der Stahlherstellungsprozess mehrere Teilsysteme, bestehend aus (i) Konvertergefäß-Kippantrieb, (ii) Sauerstofflanzensystem, (iii) Inertgas-Bodenrührsystem, (iv) Topgas-(Konvertergas)-Kühlung, Reinigungs-, Analyse- und Rückgewinnungssystem, (v) Sub-Lanzen-Messsystem, (vi) Überschwapp-Verhinderungssystem, (vii) Materialhandhabungssystem, (viii) Schrottbeschickungssystem, (ix) Flussmittel- und Kühlmittelbeschickungssystem, (x) Beschickungssystem für Eisenlegierungen, (xi) horizontales Temperaturmess- und Probenentnahmesystem, (xii) automatisches Abstichsystem, (xiii) Schlackenstoppsystem, (xiv) sekundäres Entstaubungssystem, (xv) Verriegelungs- und Alarmsystem und (xvi) Human Machine Interface (HMI)-System.

Neben diesen Subsystemen soll die Oxygenstahlerzeugung integriert mit vor- und nachgelagerten Prozessen betrieben werden. Außerdem muss der Stahlherstellungsprozess mit externen Systemen wie (i) dem Labor des Stahlschmelzwerks, das optische Emissionsspektrometer und Röntgenfluoreszenzspektrometer und andere Analysegeräte beherbergt, und (ii) der Überwachung und Datenerfassung verbunden werden (SCADA)-Systeme.

Die Sauerstoffstahlerzeugung ist ein komplexer physikalisch-chemischer Prozess mit einer Vielzahl von Einflussfaktoren. Zur Steuerung des Blasens im Konverter werden zwei Verfahren verwendet. Das erste Verfahren verwendet eine indirekte Messung durch das Abgas, während das zweite Verfahren eine direkte Messung durch die Sub-Lanze verwendet. Bei der zweiten Methode wird die Temperatur (in Grad C) des flüssigen Stahls gleichzeitig während des Blasens direkt gemessen. Dieses Verfahren wird auch für verschiedene Zwecke wie Badnivellierung, Schlackennivellierung, Messung der Sauerstoffkonzentration und Schlackenprobenahme verwendet.

Beim grundlegenden Oxygenstahlherstellungsprozess gilt immer noch das klassische Prozessmodell, bei dem der Bediener so viel wie möglich über die Inputs, die Prozessparameter und die Outputs wissen muss und diese Informationen frei verfügbar haben muss, um das Erforderliche zu erreichen Anpassung des Prozesses, um ein Produkt von höchster Qualität herzustellen. Um dies zu erreichen, müssen verschiedene Steuerungs- und Schätzungstechniken verwendet werden, und diese Techniken müssen auf organisierte Weise funktionieren, um die erforderlichen Informationen für die Aktion des Bedieners bereitzustellen.

Die Untersysteme, die in diese technische Hierarchie passen, sind (i) Roheisenmassenmessung, (ii) Roheisenanalyse, (iii) Inertgasbodenrührung, (iv) Sauerstoffzufuhr, (v) Chargentemperatur und -analyse, (vi ) Füllsystem für Flussmittel und Kühlmittel, (vii) Füllsystem für Ferrolegierungen, (viii) Prozesssteuerungscomputer und (ix) Verwaltungscomputer. Messungen, die während des Prozesses der Stahlherstellung benötigt werden, sind (i) Temperaturmessung, (ii) Badkohlenstoffgehalt, (iii) Badtiefe und (iv) vollständige chemische Analyse. Dies wurde normalerweise erreicht, indem der Prozess gestoppt, der Konverter gekippt und Temperaturen und Proben manuell gemessen wurden.

Die Prozesssteuerung ist ein wichtiger Teil des grundlegenden Betriebs der Sauerstoffstahlherstellung, da die Wärmeerzeugungszeiten davon beeinflusst werden. Heutzutage sind mehrere Strategien zur Steuerung des Stahlherstellungsprozesses verfügbar, und Stahlwerke verwenden Strategien je nach ihren Einrichtungen und Bedürfnissen. Prozesssteuerungsmodelle können grob in zwei Kategorien eingeteilt werden, nämlich (i) statisch und (ii) dynamisch.

Die einfachste Form der Prozesssteuerung basiert auf einem statischen Prozessmodell. Es besteht aus einer Reihe von Bilanzen für Wärme, Sauerstoff, Eisen und Schlacke, kombiniert mit einer Zustandsgleichung. Letzteres beschreibt den Zusammenhang zwischen dem Eisengehalt in der Schlacke, den tatsächlichen Gehalten an Mangan und Kohlenstoff im Stahl und der Basizität der Schlacke. Statische Modelle bestimmen die einzublasende Sauerstoffmenge und die Beschickung des Ofens anhand der Anfangs- und Endinformationen über die Wärme, liefern jedoch keine Informationen über die Prozessvariablen während des Sauerstoffeinblasens. Statische Modelle sind im Grunde wie das Schießen eines Pfeils. Sobald der Pfeil den Bogen verlässt, gibt es keine weitere Kontrolle mehr.

Bei dynamischer Prozessführung werden genaue Informationen über den Ist-Zustand des Blasprozesses benötigt. Idealerweise sollen kontinuierlich Informationen über die Stahl-, Schlacken- und Gaszusammensetzung sowie die Temperatur online zur Verfügung stehen und zur Prozessüberwachung genutzt werden. Jede Abweichung vom Verlauf des erwarteten Prozesses kann dann erkannt werden und basierend auf den Modellen kann die Sauerstoffzufuhr angepasst oder zusätzliches Flussmittel in den Konverter hinzugefügt werden. In einem einfachen Stahlerzeugungskonverter ist dies nur in einer idealen Situation möglich. In der Praxis sieht die Situation völlig anders aus. Insbesondere beim grundlegenden Sauerstoffstahlherstellungsprozess gibt es starke praktische Einschränkungen für kontinuierliche Messungen, zum Beispiel Vibrationen, Staub, hohe Temperaturen und flüssige Metall- und Schlackenphasen. Dynamische Modelle nehmen Anpassungen während des Sauerstoffblasens basierend auf bestimmten In-Blow-Messungen vor.

Die Anforderungen an einen dynamisch gesteuerten Prozess sind (i) den Prozess nicht zu unterbrechen und (ii) Echtzeitmessungen zu erhalten. Zu diesem Zweck wird ein Sub-Lanzensystem verwendet, das mit den Prozessbedingungen umgehen kann und Einwegsensoren in der Lanzenspitze verwendet. Die verschiedenen Sensoren sind durch ihre Messfunktionen gekennzeichnet, die wichtigsten sind (i) Badtemperaturmessung, (ii) Badkohlemessung und (iii) Badspiegelmessung. Jede Kombination kann verwendet werden.

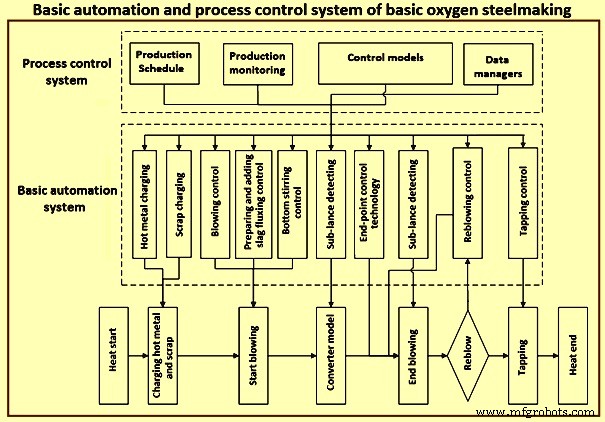

Die Hauptfunktionen des grundlegenden Automatisierungssystems umfassen die Steuerung der Sauerstofflanze, die Materialsteuerung, die Bodenrührsteuerung, die Sublanzenerkennungssteuerung und die Endpunktsteuerung. Das Prozesssteuerungssystem führt Produktionsmanagement, Steuerungsmodelle, Prozesssteuerung und Datenverwaltung durch. Das Prozessleitsystem dient zur Steuerung des Basisautomatisierungssystems. Erstens sammelt es Informationen über den Schmelzprozess und die von der Sub-Lanze gemachten Detektionen. Dann beurteilt es den Status des Schmelzprozesses anhand der Ergebnisse von Modellrechnungen. Schließlich sendet es Signale an das grundlegende Automatisierungssystem, um die eingestellten Parameter zu steuern.

Die Automatisierung und Steuerung der einfachen Oxygenstahlherstellung berücksichtigt nicht nur die Konverterspezifischen Prozessfunktionen, sondern berücksichtigt auch die relevanten Parameter der Einsatzstoffe, einschließlich Roheisenaufbereitung, Schrottplatzmanagement und Dispositionslogistik. Lösungen zur Prozessoptimierung (Stufe 2) basieren auf fortschrittlichen algorithmischen Gleichungen, die die komplexen thermodynamischen metallurgischen Reaktionen genau darstellen. Die Lösungen eignen sich hauptsächlich für eine Vielzahl von Betriebsbedingungen, z. variable Schrott-zu-Rohmetall-Verhältnisse, minimale Schlackenpraxis und variierender Phosphorgehalt.

Die Hauptziele der Automatisierung und Steuerung des grundlegenden Sauerstoffstahlherstellungsprozesses sind (i) die Erfüllung der Anforderungen der Stahlherstellung und (ii) die Bereitstellung der Betriebsunterstützung. Darüber hinaus ist die Automatisierung und Steuerung des Stahlherstellungsprozesses ein effektiver Weg, (i) umfassende und konsistente Prozessinformationen zur Anleitung des Bedieners bereitzustellen, (ii) standardisierte Abläufe für eine homogene Qualität des Flüssigstahls sicherzustellen, (iii) zu verbessern die Leistung des Prozesses, (iv) die Genauigkeit der Endpunktsteuerung zu verbessern, (v) den Wärmezyklus zu verkürzen, (vi) die Produktivität durch optimierte Stahlherstellung zu steigern und (vii) die Produktionskosten durch Anwendung des Prozesses zu senken Modelle für optimierten Materialeinsatz und Energieeinsatz. Die Automatisierung und Steuerung stützt sich hauptsächlich auf Computer und ist untrennbar mit der Mechanisierung des Stahlherstellungsprozesses verbunden.

Die allgemeine architektonische Struktur der Automatisierung und Steuerung des grundlegenden Oxygen-Stahlherstellungsprozesses umfasst (i) Unternehmensinformationssystem, (ii) Management-Informationssystem für Stahlschmelzanlagen, (iii) Prozesssteuerung und (iv) Feldinstrumente und -ausrüstung.

Wie aus den verschiedenen Teilsystemen und den zwischen ihnen bestehenden Schnittstellen zu entnehmen ist, wird deutlich, dass die erforderliche Vernetzung mit konventionellen (analogen) Schaltungen nicht zu erreichen ist. Daher muss in großem Umfang auf digitale Prozessleittechnik zurückgegriffen werden, die verschiedene Vorteile bietet wie (i) Ergänzungen und Systemänderungen können leicht angepasst werden, (ii) fortschrittliche Steuerungsstrategien können gehandhabt werden, (iii) Intelligenz kann in das System programmiert werden, (iv) effektive Backup-Einrichtungen können vorhanden sein, (v) CRT (Kathoden Strahlröhre) Bedienerschnittstelle kann mit einem großen Format von Anzeigeoptionen, (v) Vorhandensein gespeicherter Daten, (vi) einfacher Zugriff auf Informationen und gespeicherte Daten und (vii) Kommunikation zwischen höherer und niedrigerer Hierarchie integriert werden. Abb. 1 zeigt das grundlegende Automatisierungs- und Prozesssteuerungssystem der einfachen Sauerstoffstahlherstellung.

Abb. 1 Grundlegendes Automatisierungs- und Prozesssteuerungssystem der einfachen Sauerstoffstahlherstellung

Erhöhte Geschwindigkeit und Kapazität von Computern, Einführung von speicherprogrammierbaren Steuerungen (PLCs) in Elektro- und Steuerungssystemen und Umstellung von analoger auf digitale Instrumentierung haben zu einer bemerkenswerten Verbesserung der Steuerungsgenauigkeit geführt. Darüber hinaus hat die Anwendung direkter digitaler Steuerung in jüngster Zeit die Automatisierung des Stahlherstellungsprozesses beschleunigt.

Mit der Weiterentwicklung von Prozessrechnern und peripherer Messtechnik hat sich die Blassteuerung für Konverter von einer statischen Steuerung zu einer dynamischen oder vollautomatischen Betriebssteuerung gewandelt. Aufgrund der technologischen Fortschritte, die bei den Elektro- und Steuersystemen gemacht wurden, wurden die Steuerungen von Instrumententafeln auf CRT-Anzeigen verschoben, was es den Bedienern ermöglicht, den Stahlherstellungsprozess auf den CRT-Bildschirmen zu überwachen und zu steuern. Außerdem ist die Automatisierung und Steuerung des Stahlherstellungsprozesses durch die Verwendung von mathematischen Modellen und Expertensystemen (unter Verwendung von Programmen für künstliche Intelligenz) bedienerfreundlicher geworden.

Steuersysteme für verschiedene Untersysteme werden häufig als DCS (verteiltes Steuersystem) und SPS (speicherprogrammierbare Steuerung) konfiguriert, die sich nahtlos mit dem DCS des grundlegenden Sauerstoffofens verbinden und eine integrierte Überwachung und Steuerung bereitstellen. Der einzigartige Vorteil dieses integrierten Ansatzes besteht darin, dass er die Aspekte Prozessstabilität, Produktqualität, Betriebsflexibilität und verbessertes Arbeitsumfeld abdeckt und gleichzeitig Effizienz und Kosteneffizienz gewährleistet.

Die verteilte Steuerungsinstrumentierung umfasst (i) Produktionsbedienerkonsolen, (ii) Live-Mimik, (iii) Instrumentenanzeigen und -steuerung, (iv) Trenddiagramme, (v) und Protokolle. Verteilte Computer auf einer Datenautobahn werden mit den erforderlichen E/A (Eingabe / Ausgabe) verwendet, um (i) Wassersysteme, (ii) Wägesysteme, (iii) Bodenrührsysteme, (iv) Sauerstoffsysteme und (v ) Kommunikation mit dem Host-Computer. Verwaltungsinformations-/Steuerungscomputer ist normalerweise ein System mit großer Kapazität, das hauptsächlich verwendet wird, um (i) Informationen bereitzustellen, d für Chargierung (Vorverladung von Schrott etc.), (v) Aufnahme der statischen Modelle wie Wärmehaushalt, Bestimmung der Flussmittel (Kalk/Dolomit) und Kühlmittel (Eisenschwamm/Eisenerz), Mengen sowie des Chargierungszeitpunkts und Sauerstoffgleichgewicht (bestimmen die Rate, Dauer und das Blasmuster), (vi) das dynamische Modell aufnehmen, das in Betrieb genommen wird, nachdem die Nebenlanze Echtzeitinformationen geliefert hat. Das System generiert eine aktive Anzeige, die es dem Bediener ermöglicht, den Prozess zielgerecht zu beenden, Endergebnisse zu berechnen, geringfügige Änderungen vorzuschlagen und die endgültigen Legierungen hinzuzufügen.

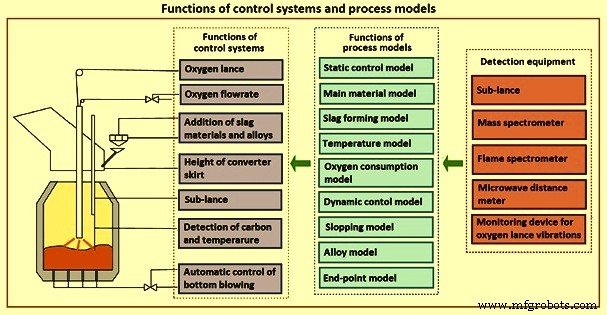

Die Steuerungsmodelle sind das Herzstück des automatischen Stahlerzeugungssteuerungssystems. Sie integrieren das Wissen über Schmelzmechanismen, mathematische Statistik, Expertenprinzipien und adaptives Lernen. Die Steuergleichungen werden unter Verwendung der Kenntnis des Schmelzmechanismus abgeleitet und die Schlüsselsteuerparameter werden durch mathematische Statistik und Expertenprinzipien definiert. Darüber hinaus können diese Steuerparameter durch adaptives Lernen regelmäßig modifiziert werden. Die Steuerungsmodelle beziehen sich auf das statische Steuerungsmodell, das Hauptmaterialmodell, das Schlackenbildungsmodell, das Temperaturmodell, das Sauerstoffverbrauchsmodell, das dynamische Steuerungsmodell, das Schwappmodell, das Legierungsmodell und das Endpunktmodell usw. Ferner gibt es auch ein adaptives Lernen Modell. Verschiedene verwendete Detektionsgeräte sind Sub-Lanze, Massenspektrometer, Flammenspektrometer, Mikrowellen-Entfernungsmesser und Überwachungsgerät für Sauerstofflanzenschwingungen usw.

Ferner gibt es gegenwärtig mehrere Steuerungsmodelle, wie z. B. ein Mechanismusmodell, ein statistisches Modell und ein inkrementelles Modell usw. Das Mechanismusmodell basiert auf der Wärme- und Massenerhaltung. Es bestimmt die Beziehung zwischen Variablen durch mathematische Ableitung. Aufgrund der Komplexität des Schmelzprozesses ist es jedoch nicht für die Anwendung geeignet. Das statistische Modell basiert auf der Black-Box-Theorie. Der physikalisch-chemische Prozess wird in diesem Modell vernachlässigt. Es befasst sich nur mit dem statistischen Zusammenhang zwischen Eingabe- und Ausgabeparametern. Die Berechnungsgenauigkeit dieses Modells kann nicht aufrechterhalten werden, solange sich die Schmelzbedingungen ändern. Mit dem inkrementellen Modell können die Betriebsparameter durch Vergleich mit den erfassten Produktivitätsdaten verfeinert werden. Es kann den Einfluss überwinden, der durch die Änderungen der Schmelzbedingungen verursacht wird. Der Hauptnachteil dieses Modells ist jedoch die geringe Berechnungsgenauigkeit. Abb. 2 zeigt die Funktionen der Steuerungssysteme und Prozessmodelle.

Bild 2 Funktionen der Steuerungssysteme und Prozessmodelle

Endpunkt-CO2-Vorhersage

Die Endpunkt-Kohlenstoffvorhersage hat sich anfänglich auf die Erfahrung und das Können des Bedieners verlassen. Es ist allgemein bekannt, dass dieses Verfahren ineffizient und schwierig ist, insbesondere für das Schmelzverfahren für Stahl mit mittlerem Kohlenstoffgehalt. Mit der Entwicklung der Computer- und Informationstechnologie wurde die Studie über die Computersteuerung der grundlegenden Sauerstoffstahlherstellung durchgeführt. Das auf Computerberechnungen basierende statische Aufladungsmodell wurde zuerst von der Jones &Laughlin Steel Corporation genutzt und zur Berechnung der Menge an aufgeladenem Roheisen, Schrott und Verschlackungsmaterialien und zur Lenkung der Kohlenstoffkontrolle am Endpunkt von flüssigem Stahl verwendet.

Mit der schnellen Entwicklung von automatischen Erkennungsmethoden, mathematischen Modellen und Algorithmen ist eine dynamische und intelligente Endpunkt-Kohlenstoffvorhersage für den Stahlherstellungsprozess verfügbar geworden. Basierend auf den Merkmalen der gesammelten Daten, die zur Berechnung des Endpunkt-Kohlenstoffgehalts verwendet wurden, wird die Endpunkt-Kohlenstoffvorhersage in drei Stufen unterteilt, wie z. B. statische Vorhersage, dynamische Vorhersage und intelligente Vorhersage.

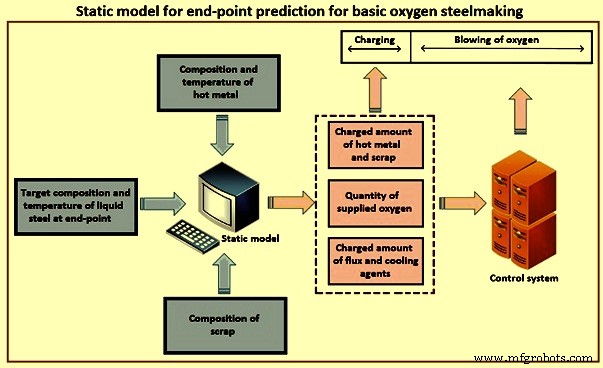

Statische Vorhersage – Während des gesamten Prozesses der einfachen Sauerstoffstahlherstellung werden die Bediener normalerweise von einem computergestützten Leitsystem unterstützt, das Prozessparameter und Bedieneraktionen auf der Grundlage von Berechnungen der Massen- und Energiebilanz und thermodynamischen Berechnungen vorschlägt. Die statische Endpunkt-Kohlenstoffvorhersage stützt sich hauptsächlich auf das mathematische Modell, das auf der Grundlage der Massen- und Wärmebilanz erstellt wurde, das den Endpunkt-Kohlenstoffgehalt im flüssigen Stahl basierend auf den anfänglichen Chargenparametern (wie z. B. zugeführtes Roheisen und Schrott, und Zusammensetzung und Temperatur des heißen Metalls). Abb. 3 zeigt das statische Modell für die Endpunktvorhersage für die einfache Sauerstoffstahlherstellung.

Abb. 3 Statisches Modell zur Endpunktvorhersage für die einfache Sauerstoffstahlherstellung

Der Schlüsselpunkt der statischen Endpunkt-Kohlenstoffvorhersage ist die vernünftige Festlegung des mathematischen Modus und die Erfassung der anfänglichen Mengendaten. Verglichen mit der Zufälligkeit und Unsicherheit der Endpunkt-Kohlenstoffvorhersage basierend auf der Erfahrung und den Fähigkeiten des Bedieners kann die statische Endpunkt-Kohlenstoffvorhersage eine quantitative Berechnung des eingeblasenen Sauerstoffs und des Endpunkt-Kohlenstoffgehalts durchführen, was die Vorhersagegenauigkeit von verbessert der Endpunkt Kohlenstoff. Die normalerweise verwendeten mathematischen Modelle für die statische Endpunkt-Kohlenstoffvorhersage umfassen hauptsächlich theoretische Modelle und statistische Modelle

Das theoretische Modell kann die Menge des eingeblasenen Sauerstoffs und den Endpunkt-Kohlenstoffgehalt basierend auf den Berechnungen der Massen- und Wärmebilanz während des Stahlherstellungsprozesses berechnen. Aufgrund der komplexen Wechselwirkung zwischen verschiedenen Einflussfaktoren im grundlegenden Stahlherstellungsprozess wird die Berechnung der Massen- und Wärmebilanz normalerweise mit empirischen Werten abgeschlossen und ist ungenau, daher zeigt das theoretische Modell eine relativ schlechte Leistung bei der Kohlenstoffvorhersage am Endpunkt des grundlegenden Stahlherstellungskonverters .

Das statistische Modell betrifft nur die Beziehung zwischen Eingangsvariablen und Ausgangsvariablen unter Verwendung der statistischen Analyse der gesammelten Daten ohne Berücksichtigung des chemischen Reaktionsmechanismus im Flüssigkeitsbad, der durch die Gleichung X =F (W, S, T, t, Z) dargestellt wird. , wobei „F“ eine lineare oder nichtlineare Funktion ist, „W“ das eingesetzte Gewicht von Roheisen und Schrott ist, „S“ die Zielwerte der Zusammensetzung am Endpunkt in flüssigem Stahl sind, „T“ die Anfangstemperatur von heißem Stahl ist Metall, 't' ist die Sauerstoffblaszeit und 'Z' sind andere wichtige Einflussfaktoren (wie z. B. die Höhe der oberen Lanze und der Sauerstoffdruck).

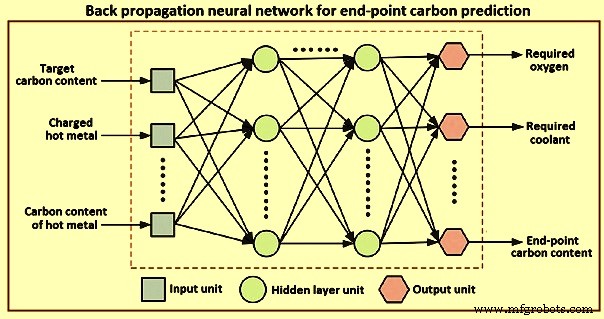

Als eine Art statistisches Modell wird das neuronale Backpropagation-Netz in Kombination mit verschiedenen Algorithmen in den letzten Jahren häufig auf die Endpunktvorhersage für die grundlegende Sauerstoffstahlherstellung angewendet. Im Vergleich zum theoretischen Modell ist das neuronale Netzwerk darauf spezialisiert, zufällige Abweichungen zu analysieren und den Einfluss zufälliger Faktoren zu eliminieren, und es kann eine zuverlässigere Referenz für die Kohlenstoffvorhersage am Endpunkt liefern. Abb. 4 zeigt ein neuronales Backpropagation-Netzwerk für die Endpunkt-Kohlenstoffvorhersage.

Abb. 4 Neuronales Netzwerk mit Backpropagation für Endpunkt-Kohlenstoffvorhersage

Die im obigen Abschnitt beschriebenen theoretischen und statistischen Modelle basieren jedoch nur auf der Berücksichtigung von Anfangsbedingungen und statischen Prozessdaten (ein kleiner Datensatz ohne Zeitreihenmerkmal kann die tatsächliche Produktion nicht darstellen), wodurch statische Endpunkt-Kohlenstoffvorhersagemodelle für die tatsächliche Produktion ungeeignet sind da die Vorhersagegenauigkeit begrenzt ist. Eine besondere Herausforderung der statischen Endpunkt-Kohlenstoffvorhersage ist die vernünftige Erstellung von Vorhersagemodellen auf der Grundlage eines großen Produktionsdatensatzes, der Zeitreihenmerkmale aufweist. Basierend auf der oben genannten Herausforderung wird die dynamische Endpunkt-Kohlenstoffvorhersage schnell auf der Grundlage der statischen Vorhersage entwickelt.

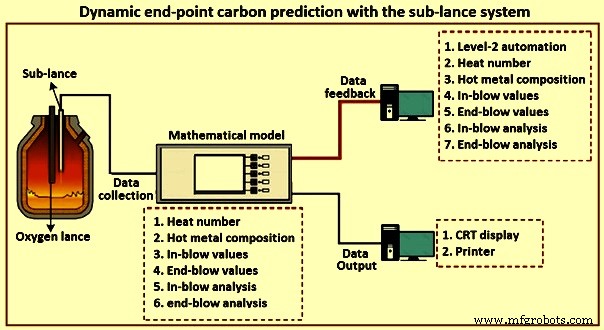

Dynamische Vorhersage – Im Gegensatz zur statischen Steuerung kann die dynamische Endpunkt-Kohlenstoffvorhersage den Endpunkt-Kohlenstoffgehalt in flüssigem Stahl vorhersagen und die Online-Anpassung von Betriebsparametern mit der Berechnung dynamischer Modelle durchführen, die auf den Zeitreihendaten (Lanzenbewegungen) basieren , Kohlenmonoxid- und Kohlendioxidgehalt des Abgases, Spektralmerkmale der Flamme), die von Überwachungsgeräten erfasst werden. Gegenwärtig sind das Sub-Lanzensystem, das Abgasanalysesystem und das flammenspektrometrische Analysesystem die primären Verfahren, die zur dynamischen Endpunkt-Kohlenstoffvorhersage für die einfache Sauerstoffstahlherstellung angewendet werden. Abb. 5 zeigt die dynamische Endpunkt-Kohlenstoffvorhersage mit dem Sublanzensystem.

Abb. 5 Dynamische Endpunkt-Kohlenstoffvorhersage mit dem Sublanzensystem

Die dynamische Endpunktvorhersage mit dem Sublanzensystem misst direkt den Kohlenstoffgehalt von flüssigem Stahl in einem späteren Stadium des Blasprozesses, erstellt das Online-Vorhersagemodell und prognostiziert den Kohlenstoffgehalt dynamisch mit unterschiedlichen Blaszeiten. Mit der Anwendung eines Sublanzensystems kann der Einfluss der anfänglichen Abweichung auf die geladenen Materialien verringert werden, und die Kohlenstoffvorhersage am Endpunkt ist im Vergleich zur statischen Vorhersage genauer und präziser. Einige japanische Stahlschmelzbetriebe erreichen eine Kohlenstoffvorhersagegenauigkeit von mehr als 90 % mit einer Fehlertoleranz von + / – 0,02 %.

Durch die Überwachung der Abgasinformationen (Änderung des Kohlenmonoxid- und Kohlendioxidgehalts während des Sauerstoffblasens) kann der Kohlenstoffgehalt des flüssigen Stahls mit einem mathematischen Modell auf der Grundlage der Abgasinformationen dynamisch abgeleitet und die End- Punktkohlenstoffgehalt kann mit der Rückkopplung von Berechnungsergebnissen vorhergesagt und gesteuert werden. Da es sich um eine indirekte Schätzmethode handelt, wirken sich die Genauigkeit der gesammelten Daten (wie Abgasgehalt und Durchflussrate) und die Reaktionszeit des mathematischen Modells stark auf die Vorhersagegenauigkeit des Endpunkt-Kohlenstoffs aus. Daher wird das Abgasanalysesystem normalerweise zusammen mit dem Sublanzensystem verwendet, um den Endpunkt Kohlenstoff mit der erforderlichen Genauigkeit in mehreren Stahlhütten zu kontrollieren.

Spektrale Merkmale der Flamme an der Mündung des grundlegenden Sauerstoffkonverters hängen mit dem Kohlenstoffgehalt des flüssigen Stahls zusammen und ändern sich daher während des grundlegenden Stahlerzeugungsprozesses. Basierend auf den spektralen Eigenschaften der Flammenstrahlungsinformationen wurde das flammenspektrometrische Analysesystem entwickelt, um den Endpunkt-Kohlenstoffgehalt vorherzusagen. Die Online-Vorhersage des Kohlenstoffgehalts von flüssigem Stahl kann vervollständigt werden, indem die Beziehung zwischen dem Flammenspektrum verschiedener Blaszeiten und dem Zustand des Konverterbads analysiert wird.

Optische Sensoren wurden verwendet, um den Kohlenstoffgehalt von Schmelzen mit niedrigem Kohlenstoffgehalt (Ziel-Endpunkt-Kohlenstoffgehalt niedriger als 0,06 %) bei der Sauerstoffstahlherstellung in einem Stahlschmelzwerk dynamisch vorherzusagen, was zu einer erheblichen Verbesserung geführt hat.

Obwohl die dynamische Endpunkt-Kohlenstoffvorhersage im Vergleich zur statischen Vorhersage eine signifikante Vorhersageverbesserung ergeben kann, ist die Sammlung eines realen, vollständigen und umfangreichen Datensatzes, der das Gesamtverhalten des gesamten Stahlherstellungsprozesses darstellen kann, selbstlernend und Selbstanpassung des Vorhersagemodells sind besondere Herausforderungen der dynamischen Endpunkt-Kohlenstoffvorhersage. Daher basiert die intelligente Endpunkt-CO2-Vorhersage auf der dynamischen Endpunkt-CO2-Vorhersage.

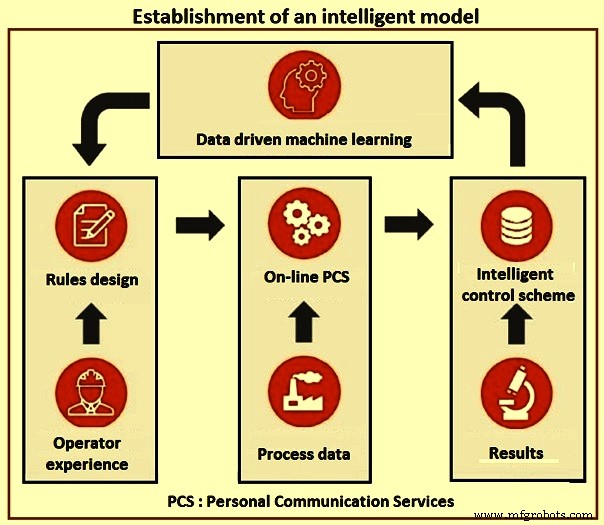

Intelligente Vorhersage – Mit der Entwicklung der Datenerfassung und intelligenter Modelle ist nun eine intelligente Endpunkt-Kohlenstoffvorhersage für die einfache Sauerstoffstahlherstellung verfügbar geworden. Es basiert auf einem umfangreichen und umfangreichen Datensatz mit verschiedenen Funktionen und verfügt über eine starke Fähigkeit zum Selbstlernen, um die Vorhersagegenauigkeit zu verbessern. Neben dem Sublanzensystem verwendet das automatische grundlegende Sauerstoffstahlerzeugungssystem hauptsächlich andere Techniken, nämlich (i) die Online-Schlackenerkennung während des Sauerstoffblasens, die die Anleitung für den Verschlackungsvorgang liefert, (ii) das Abgasanalysesystem, das den Kohlenstoffgehalt und die Temperatur dynamisch schätzt von flüssigem Stahl während des Blasprozesses und (iii) intelligente Modelle mit starker Fähigkeit zum Selbstlernen und zur Selbstanpassung. Abb. 6 zeigt die Erstellung eines intelligenten Modells.

Abb. 6 Aufbau eines intelligenten Modells

Durch die Anwendung der obigen Techniken kann die intelligente Endpunkt-Kohlenstoffvorhersage für die einfache Sauerstoffstahlherstellung automatisch und effizient mit einem Computer anstelle einer manuellen Operation implementiert werden, und die Vorhersagegenauigkeit des Endpunkt-Kohlenstoffgehalts wird stark verbessert. Mit der praktischen Anwendung der intelligenten Endpunktvorhersage in einem Stahlschmelzwerk wurde das Reblow-Verhältnis von 14 % auf 1 % und die Tap-to-Tap-Zeit von 37 Minuten auf 29 Minuten reduziert, wodurch die Effizienz erheblich verbessert wurde das grundlegende Sauerstoffstahlherstellungsverfahren.

Es besteht kein Zweifel, dass eine intelligente Vorhersage die Vorhersagegenauigkeit des Endpunkt-Kohlenstoffgehalts erheblich verbessert. In letzter Zeit werden immer mehr automatische Erkennungstechniken entwickelt und auf die Endpunkt-Kohlenstoffkontrolle für die grundlegende Sauerstoffstahlherstellung angewendet, wie z. B. robotergesteuerte Probenahme- und Temperaturmesssysteme, drahtlose Zusammensetzungsmesssysteme und so weiter. Inzwischen entwickelt sich das Industrial Internet of Things (IIoT) zusammen mit der Mobilkommunikationstechnologie der fünften Generation (5G) und Big-Data-Analysen schnell und wird nach und nach auf die intelligente Stahlherstellung angewendet. Daher wird der intelligenten Endpunkt-Kohlenstoffvorhersage für die grundlegende Sauerstoffstahlherstellung in Zukunft mehr Aufmerksamkeit geschenkt.

Aus Sicht der industriellen Implementierung kann das intelligente Endpunkt-Kohlenstoffvorhersagemodell mit hoher Genauigkeit auf bestehenden Prozesssystemen installiert werden, um den Prozesskohlenstoffgehalt kontinuierlich vorherzusagen und den Bedienern basierend auf den tatsächlichen Ereignissen und geplanten Ereignissen während der Basis eine Anleitung zu geben Sauerstoffstahlherstellungsverfahren.

Expertensystem

Expertensystem ist die umfassende Gruppe von Prozessmodellen, die den Prozess der Stahlherstellung abbildet und optimiert. Expertensystem überwacht den metallurgischen und thermischen Prozess, berechnet zyklisch den Ist-Zustand von Stahlbad und Schlacke. Damit stehen jederzeit die Analyse und Temperatur von Stahlbad und Schlacke zur Verfügung und die Soll-Modellrechnungen basieren immer auf der Ist-Situation.

Die Prozessmodelle des Expertensystems optimieren und steuern den Stahlherstellungsprozess während der gesamten Behandlung im Konverter. Das Level-2-System unterstützt den Bediener gemäß den Modellrechnungen auf Basis der hinterlegten Produktionsschemata pro Stahlsorte. Das Expertensystem informiert das Bedienpersonal kontinuierlich über den Gesamtstatus der Wärme (d. h. Gewicht, Temperatur und Analyse) während der Behandlung.

Die umfangreiche Gruppe von Sollwertmodellen im Expertensystem bestimmt den Expertensystem-Sollwert, der für die Bestimmung der erforderlichen Zufuhr von Rohstoffen, Gasmengen und/oder Energie für verschiedene Behandlungsschritte verantwortlich ist. Einige der Sollwertmodelle werden hier beschrieben.

Die Ersteinsatzberechnung des Expertensystems wird durchgeführt, indem verschiedene Szenarien variabler Eingabedaten (wie z. B. variabler Schrott und variables Roheisen, variabler Schrott und festes Roheisen oder fester Schrott und variables Roheisen) angewendet werden. Zusätzlich kann die Schrottkostenoptimierung genutzt werden. Als Modellausgabe wird die optimale Chargenmischung bereitgestellt, um die Ziele gemäß der geplanten Stahlgüte aus dem Produktionsplan zu erreichen.

Die Zweiteinsatzberechnung des Expertensystems erfolgt unmittelbar nach Erhalt der Ist-Daten zu eingesetztem Roheisen und Schrott, einschließlich der Teilgewichte der verschiedenen Schrottarten. Das zweite Ladungsberechnungsmodell berechnet die erforderlichen Behälterzugaben und das Sauerstoffvolumen, um die Zielanalyse und die Zieltemperatur des Stahls am Ende des Blasvorgangs zu erreichen.

Die Berechnung der Einblaskorrektur durch das Expertensystem erfolgt durch ein Sub-Lanzenmodell. Abhängig von der Verfügbarkeit der Daten (Temperatur, Kohlenstoff) übernimmt das zyklische Online-Modell die Messwerte und wendet einige Korrekturmaßnahmen an, da die Sublanzenmessung in der Nähe des Hotspots durchgeführt wird. Die verbleibende benötigte Sauerstoffmenge, Heiz- oder Kühlmittel und zusätzliche Schlackenbildner werden berechnet.

Die Expertensystem-Re-Blow-Korrekturberechnung kann gestartet werden, wenn bestimmte Stahlbadeigenschaften (z. B. Temperatur, Kohlenstoffgehalt oder Phosphorgehalt) am Ende des Einblasens nicht innerhalb der festgelegten Zielgrenzen liegen. Die tatsächliche Stahlbadanalyse und Temperatur werden einer Temperaturmessung oder einer tatsächlichen Stahlprobe entnommen. Die benötigte Sauerstoffmenge, Heiz- oder Kühlmittel und zusätzliche Schlackenbildner zum Nachblasen werden berechnet.

Das Legierungsmodell des Expertensystems berechnet kostenoptimiert die erforderlichen Legierungs- und Desoxidationsmaterialien, die in die Abstichpfanne hinzugefügt werden müssen. Die Analyse der Legierungsmittel und deren spezifische Verluste werden berücksichtigt.

Das Expertensystem-Vorhersagemodell führt eine Simulation des gesamten Produktionsprozesses durch, indem es die Ergebnisse von Überwachungs- und Sollwertmodellen verwendet. Es liefert eine Prognose über den Fortgang und den Endzustand des Laufs. Es prognostiziert auch alle erforderlichen Ergänzungen und Maßnahmen und dient der Optimierung des Produktionsprozesses. In dem typischen HMI-Bildschirm für das Vorhersagemodell zeigen die verschiedenen Abschnitte des Bildschirms die Ziel- und Eingabedaten, Modellergebnisse, berechnete Analysen für Stahl und Schlacke sowie spezifische Verbräuche an.

Das Expertensystem-Vorberechnungsmodell simuliert den gesamten Stahlherstellungsprozess, bevor/nachdem Schrott und Roheisen in den Konverter geladen werden. Das Expertensystem-Vorhersagemodell bestimmt die optimale Blas- und Rührstrategie sowie den genauen Zeitpunkt und die Portionierung der Behälterzugaben. The pre-calculation model is based on a pre-defined list of process steps (e.g. charging, main blowing, stirring, and tapping etc.) and target values from the standard operating practice (SOP) as defined by the process engineer.

The pre-calculation model consists of five different parts namely (i) calculation of hot metal and scrap input, (ii) calculation and distribution of heating and cooling agents, alloys, scraps and fluxes in order to reach the target weight, analysis, and basicity, (iii) calculation of blowing set-points in order to reach the target carbon content and temperature, (iv) calculation of ongoing reactions to predict the weight and analysis of steel, slag, and off-gas after each process step, and (v) information and warnings for the operator if target values for a process phase not reached.

Expert system supervision model which is an on-line model calculates cyclically the ongoing reactions in the steel bath and in the slag during the blowing process. This includes oxidation and reduction reactions, pick-up of oxygen, nitrogen and hydrogen, sulphur and phosphorus distribution between steel and slag and the post combustion from carbon di-oxide and hydrogen. In this way the effect of different blowing, stirring or material addition patterns as well as the dissolution of charged materials is taken into account for the course of the process.

Expert system dynamic control (a part of the expert system supervision model) is the dynamic blow end prediction for carbon based on actual off-gas data. From the actual off-gas data (such as off-gas flow, off-gas analysis (carbon mono-oxide, carbon di-oxide, oxygen, and nitrogen) as well as from actual process data expert system dynamic control predicts the carbon content at the end of the blowing process from the typical profile of the off-gas data close to blowing end. The result is a predicted carbon content at the end of the blowing process (typically for carbon contents below 0.3 %) and a blowing end request to reach the target carbon content at blowing end. In combination with the cyclic online model (expert system supervision model) a complete prediction of steel and slag (temperature, analysis and weight) can be made where the carbon content is taken from the expert system dynamic control and all other data are calculated by the expert system supervision model.

In the expert system, the carbon content calculation for the in-blow measurement is based on the raw data (i.e. the liquidus temperature Tliq) from the sub-lance measurement device instead of using the carbon content calculated by the measurement device. The in-blow carbon content is calculated using the equation Cin-bolw =a0 + a1xTliq + a2x square of Tliq. The tuning parameters a0, a1, a2 are maintained in the Level-2 database and are fitted by employing pairs of liquidus temperature and the carbon content from the in-blow sample.

The calculated carbon content from the in-blow measurement is taken over by the on-line model and thus corrects the carbon prediction model. To complete the existing automatic blow-stop functionality for basic oxygen converters based on dynamic off-gas measurement, this functionality is adopted for sub-lance systems as well. The automatic blow-stop functionality prolongs or shortens the final blowing phase in order to reach the temperature and carbon aims at end-of-blow.

The cyclic process model also known as saturation model considers the saturation concentrations of complex steelmaking slags by CaO (lime) and MgO (magnesia). Lime and dolomite dissolution is suspended when the corresponding saturation concentration is reached and continues when the slag composition allows further dissolution of slag-forming additions. Thus the process model keeps track of the liquid slag amount and analysis as well as the undissolved flux additions. The calculation of the equilibrium phosphorous distribution ratio is based on the optical basicity model. For determining the optical basicity only the composition of the liquid slag phase is employed, while the portion of undissolved fluxes is to be considered in the calculation of the mass transfer coefficients. Normally, the saturation model allows optimizing basicity (CaO / SiO2) and MgO and aims in order to avoid too much undissolved flux materials at the end-of-blow.

The expert system process model accounts for the thermal cracking of slag-forming additions which have been charged prior to hot metal charging. For these additions the portion of carbon di-oxide and water vapour is removed completely. This prevents to overestimate the cooling effect of pre-charge fluxes like limestone or raw dolomite and thereby improves the temperature calculation. Furthermore, the remaining slag in the converter from the previous heat is partially reduced by silicon after hot metal charging as per the reactions 2(FeO) + [Si] =2[Fe] + (SiO2], 2(Fe2O3) + 3[Si] =4[Fe] + 3(SiO2), 2(MnO) + [Si] =2[Mn] + (SiO2) and to a small extend also by carbon. In case of considerable amounts of remaining slag, the reduction of FeO, Fe2O3, and MnO affects the temperature profile.

Whereas the models are adjusted specifically to the special requirements of the different sub-systems, the principle of expert system of combining the features of prediction, supervision, and set-point models for perfect quality is applied throughout the steelmaking automation.

Herstellungsprozess

- Was ist grundlegende Sauerstoffstahlerzeugung?

- Java Basic Input und Output

- Bessere Möglichkeiten zur Fehlerbehebung bei Automatisierungs- und Prozessregelkreisen

- ISA veröffentlicht Buch über die Sicherheit und Zuverlässigkeit von Kontrollsystemen

- Entwerfen und Planen vorhandener Steuerungssystem-Upgrades

- Smart Home Automation und Sicherheitssystem mit 1Sheeld

- Einfache Verbindung und Bedienung des SYNTEC-Steuerungssystems

- Automatisierung, Instrumentierung und Modellierung des Stranggusses von Stahl

- Automatisierungssteuerung und Modellierung von Lichtbogenöfen

- 8 Schritte zum Debuggen Ihres Prozessleitsystems