Automatisierung, Instrumentierung und Modellierung des Stranggusses von Stahl

Automatisierung, Instrumentierung und Modellierung des Stranggusses von Stahl

Das Stranggussverfahren für Flüssigstahl ist ein Verfahren, bei dem der Flüssigstahl zu einem halbfertigen Stahlprodukt (Knüppel, Vorblock, Beam Blank, Rundstahl oder Bramme) für das anschließende Walzen in den Walzwerken erstarrt. Der Grundvorgang einer Stranggießmaschine besteht darin, flüssigen Stahl einer bestimmten Zusammensetzung durch eine Gruppe von Vorgängen wie Primärkühlzone, Sprühkühlzone und Richtmaschine usw. in einen Strang gewünschter Form und Größe umzuwandeln.

Der Prozess des Stranggießens besteht im Wesentlichen aus (i) einem Tundish, der sich über der Kokille befindet und den flüssigen Stahl aus einer Stahlgießpfanne aufnimmt und mit einer geregelten Geschwindigkeit der Kokille zuführt, (ii) einer primären Kühlzone, die aus wassergekühltem Wasser besteht Kupferkokille, durch die der flüssige Stahl aus der Zwischenpfanne zugeführt wird, um einen verfestigten äußeren Stahlmantel zu erzeugen, der ausreichend stark genug ist, um die Strangform beizubehalten, wenn er in die sekundäre Kühlzone gelangt, (iii) eine sekundäre Kühlzone in Verbindung mit einem positionierten Sicherheitsabschnitt unterhalb der Kokille, durch die der (noch überwiegend flüssige) Stahlstrang läuft und zur weiteren Verfestigung des Stahlstrangs mit Wasser oder einem Gemisch aus Wasser und Luft (Luftnebel) besprüht wird, (iv) einem Abschnitt zum Entspannen und Richten Stahlstrang, (v) einen Schneidabschnitt, bestehend aus Schneidbrennern oder mechanischen Scheren zum Schneiden der verfestigten Stahlstränge in gewünschte Längen zum Entfernen, und (vi) einen ausgefahrenen Rollentisch zum Kühlen lingbetten oder direkt zu einem Produkttransferbereich.

Der Stranggießprozess von Stahl ist ein komplexer technologischer Prozess, der Fragen im Zusammenhang mit der Wärmeübertragung, dem Erstarrungsprozess von flüssigem Stahl, dem Fließen von flüssigem Stahl und Phasenübergängen vom flüssigen in den festen Zustand umfasst. Dies ist mit erheblichen Schwierigkeiten verbunden, die optimale Prozessführung zu schaffen, die den Einfluss aller physikalisch‐chemischen Phänomene umfassen soll, die während des Stranggießprozesses von flüssigem Stahl auftreten können. Aus diesem Grund ist die Steuerung des Stranggießprozesses eine der schwierigsten Aufgaben im Prozess der Stahlherstellung.

Der Stranggussprozess wird aufgrund seiner Komplexität von mehreren physikalischen Phänomenen begleitet. Der Erstarrungsprozess des flüssigen Stahls innerhalb der Kokille und nach dem Verlassen der Kokille in der sekundären Kühlzone weist die meisten dieser wichtigen Phänomene auf. In der primären Kühlzone sind die stattfindenden Teilprozesse (i) turbulente Strömung von flüssigem Stahl durch einen Bereich mit komplexer Geometrie und einen untergetauchten Eintrittsstutzen oder eine Ummantelung, die durch Konvektion verursacht wird, (ii) Wärmeübertragung innerhalb des flüssigen Stahls Bereich, (iii) Wärmeübergang in der Kokille zwischen sich bildender Schale und Kokillenwand, (iv) Wärmefluss durch die Schicht aus fester und flüssiger Schlacke, (v) Ausbildung thermischer Spannungen, (vi) Schrumpfung der erstarrenden Schale auf während des Stahlerstarrungsprozesses auftretende Übergänge, (vii) das Erstarrungsphänomen begleitende thermische Wirkung, (viii) mechanische Einwirkung der Kokillenwände auf den erstarrenden Strang, (ix) den Vorgang einer Luftspaltbildung zwischen der Kokillenwand und dem Erstarrungsstrang Strang, und (x) die Bildung von Kristallen innerhalb der Erstarrungszone, begleitet von Elemententmischungseffekten.

Die Bildung von Oberflächenfehlern findet in der sekundären Kühlzone statt. Die in dieser Zone ablaufenden Prozesse sind (i) Wärmeübertragung im flüssigen Kernbereich (Leitung und Konvektion), (ii) Wärmeleitung in der erstarrten Mantelschicht, (iii) die Erstarrung begleitende thermische Wirkung, (iv) mehrstufige Wärmeübertragung infolge der Strangkühlung durch das Düsensystem, bezogen auf die Anzahl der Sprühzonen und die angewandte Kühlart, (v) Schrumpfung des erstarrenden Strangs, bezogen auf Übergänge während des Stahlerstarrungsprozesses, (vi) Bildung einzelner Erstarrungszonen (Zone dendritischer Kristalle und Zone gleichachsiger Kristalle) und (vii) Bildung von Spannungen im Zusammenhang mit dem Kontakt der Walzen mit dem Strang und die Möglichkeit der Ausbeulung zwischen den Walzen der Stranggussmaschine. P>

Es gibt mehrere Treiber für die Automatisierung, Instrumentierung und Modellierung des Stranggießens von Stahl. Zu diesen Treibern gehören gestiegene Qualitätsansprüche der Kunden, verstärkter Wettbewerb, strengere Umweltvorschriften und erhöhte Sicherheitsanforderungen. Weiterhin soll das Gesamtproduktionssystem an der Stranggießmaschine die Prozesskonsistenz mit vor- und nachgelagerten Einheiten gewährleisten. Darüber hinaus muss das Automatisierungssystem für den Stranggießprozess auch die wesentlichen Aufgaben ausführen, zu denen die Produktionsplanung und -terminierung, die Qualitätssicherung und die eher konventionellen Überwachungskontrollfunktionen gehören.

Die Prozesssteuerung des kontinuierlichen Gießverfahrens erfordert eine ausgefeilte Instrumentierung für die vollständige Steuerung des Strangerstarrungsprozesses. Das Messsystem einer Stranggussanlage liefert viele Prozessinformationen. Allerdings fehlen wichtige Informationen, wie Änderungen der Schalendicke an einzelnen Stellen der Maschine und die metallurgische Länge (die Länge des flüssigen Kerns). Daher sind die mathematischen Modelle für das Steuersystem des Stranggussverfahrens äußerst wichtig. Die Genauigkeit dieser mathematischen Modelle ermöglicht es, sie für technologische Entscheidungen während des Prozesses zu verwenden.

Das Automatisierungs- und Instrumentierungssystem zusammen mit den mathematischen Modellen verbessert und sichert die Qualität der Stranggussprodukte und reduziert die Maschinenstillstandszeiten auf verschiedene Weise. Es wurden Expertensysteme entwickelt, die die mathematischen Modelle enthalten. Neue Herausforderungen, die sich aus ständig steigenden Qualitätsanforderungen ergeben, sowie neue Ideen zur Bewältigung verschiedener bekannter Probleme des Stranggussverfahrens haben zu mehreren Fortschritten bei der Automatisierung und Steuerung des Prozesses geführt.

Moderne Automatisierungssysteme für den Stranggießprozess verwenden mehrere mathematische Modelle, um die verschiedenen Phasen des Gießprozesses zu simulieren. Die Eingabedaten für diese Berechnungen erhält der spezifische Transportadapter in Echtzeit aus der Level-1-Automatisierung. Der Zielparameter des Gießprozesses ist durch das vorgegebene Produktionsprogramm oder durch den Bediener vorzugeben. Ein Expertensystem wird verwendet, um die optimalen Werte für die Prozessparameter zu berechnen, die Produktionsqualität zu kontrollieren, die On-Fly-Modellierung der verschiedenen Zustände des technologischen Prozesses durchzuführen und die Einstellung der Walzen und Segmente zu überprüfen. Das Expertensystem ist Teil der Level-2-Automatisierung. Eine übersichtliche Software-Architektur und eine stabile Middleware-Plattform für den Datentransfer spielen die entscheidende Rolle für ein erfolgreiches Zusammenspiel zwischen verschiedenen Automatisierungssystemen, Expertensystemen und den Bedienern.

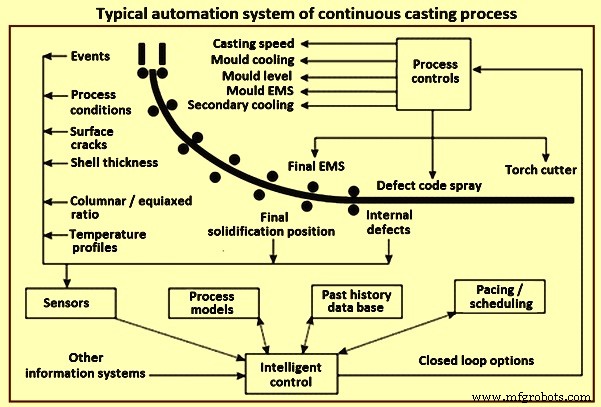

Das HMI (Human Machine Interface) führt den Bediener durch den Produktionsprozess. Die Interaktion des Bedienpersonals beschränkt sich auf qualitäts- und sicherheitsrelevante Tätigkeiten. Auf dem Hauptdisplay wird ein Überblick über wichtige Informationen angezeigt, und Details sind über eine umfangreiche Reihe spezieller Bildschirme leicht zugänglich. Bedienbilder werden in der Sprache und in den Einheiten angezeigt, die das Bedienpersonal versteht. Das gesamte System umfasst einen konfigurierbaren Satz von Anwendungen und der Benutzer kann vordefinierte Texte auswählen, anstatt sie einzugeben. Abb. zeigt ein typisches Automatisierungssystem eines Stranggussverfahrens.

Abb. 1 Typisches Automatisierungssystem eines Stranggussverfahrens

Hierarchie des Automatisierungssystems

Bei der Konzeption und Entwicklung von Automatisierungs- und Steuerungssystemen für die technologischen Prozesse in einer Stranggießanlage wird folgende Einteilung der Verantwortungsebenen, Anforderungen und Reaktion des automatisierten Systems festgelegt.

Level-0-Automatisierung – Es besteht aus der Steuerung einzelner Einheiten. Einzelne Aggregate innerhalb eines automatisierten Bereichs werden über angeschlossene Sensoren, Wegaufnehmer, Drehgeber, Antriebe, Steuerungen und Regelkreise gesteuert. Die direkte manuelle Steuerung erfolgt über die Einheit, die Antriebe und Verriegelungen, die wiederum vom Automatisierungssystem der Ebene 0 verwaltet werden. Auf dieser Ebene sind auch die meisten Sicherheitsmechanismen hinterlegt.

Level-1-Automatisierung – Steuerung von Gruppen von Einheiten durch SPS (speicherprogrammierbare Steuerung) . Zu den Aufgaben des Level-1-Automatisierungssystems gehört die Steuerung mehrerer Geräte innerhalb eines automatisierten Bereichs. Steuerungsaufgaben werden normalerweise von den SPS-Modulen und Mikrocontrollern in Echtzeit ausgeführt, mit einem garantierten Systemantwortzeitintervall von 20 Millisekunden (ms) bis 150 ms für SPS-Steuerung und zwischen 10 ms und 20 ms für Mikrocontroller (z Beispiel Bewegungssteuerungen). Aufgrund der strikten Begrenzung der Reaktionszeit dieser Systeme können komplexe Produktionsablaufmodelle nicht umgesetzt werden, beispielsweise werden die Aufgaben der Materialverfolgung und Reichweitenplanung mit mobilen Einheiten an andere Automatisierungsebenen delegiert.

Die Automatisierungsfunktionen der Stufe 1 für die Stranggießanlage umfassen normalerweise (i) die Steuerung des Drehturms, des Dummy-Barwagens und des Tundish, (ii) die Bestimmung der Position des Dummy-Barrens, (iii) die Einstellung der Antriebsrollen, ( iv) Breiteneinstellung, Formverjüngung und Formspiegelsteuerung und (iv) Regulierung von Luft und Wasser gemäß den ausgewählten Sollwerten in den primären und sekundären Kühlsystemen

Level-2-Automatisierung – Level 2 Automatisierung ist für die Prozesssteuerung. Das Automatisierungssystem Level 2 bestimmt maßgeblich die Effizienz und Qualitätssicherung des Produktionsprozesses. Das Level-2-Automationssystem verwaltet und überwacht den Gießprozess anhand von Anweisungen und Einstellungen, die vom Betriebsingenieur oder den relevanten Standards vorgegeben werden. Darüber hinaus enthält jede Gießanweisung eine Reihe von Qualitätsbeurteilungsparametern, die die besten Bedingungen zur Herstellung der angestrebten Produktqualität angeben. Die Verwendung einer Reihe von metallurgischen Modellen bedeutet, dass der Gießprozess vollständig automatisiert werden kann, wodurch die Notwendigkeit von Bedienereingaben oder -eingriffen minimiert wird. Das Prozessmodell verbindet alle Fakultäten, um eine optimale Gesamtleistung zu erreichen.

Das Level-2-Automatisierungssystem ist verantwortlich für die Bereiche wie (i) Produktionsqualitätssicherung, (ii) Prozesssteuerung und Übertragung von Befehlen und Parametern an das Level-1-Automatisierungssystem, (iii) automatisierte Betriebsdatenerfassung, (iv) Simulation und Prognose des Anlagenzustandes unter Verwendung integrierter mathematischer Modelle des technologischen Prozesses, (v) Materialverfolgung, (vi) Optimierung der Materialhandhabungs- und Abdeckungsplanungssysteme unter Verwendung mobiler Ausrüstungen und (vii) Warn- und Störungsanzeigesystem, einschließlich Bewertung der Produktion Fehler- und Einstellzeiten.

Die Level-2-Automatisierungsanforderungen für den Stranggießprozess umfassen (i) Erfassung und Anzeige von Prozessparametern während des Gießens, (ii) Berechnung der 3D-Temperaturverteilung im Strang, auf der Strangoberfläche und an den Kanten, (iii) Berechnung des Strangschalenwachstums, der Erstarrungslänge, der Kantenschwindung, des Zunders und anderer Gießeigenschaften, (iv) dynamische Positionierung des Strangsekundärkühlsystems, (v) Durchführung der dynamischen Anpassungen der Segmente (sanfte Reduktion), (vi ) Verfolgung der Materialveränderungen und der Erstarrungsposition und (vii) Entgegennahme und Weiterleitung von Bedienereingriffen.

Die Programme und Modelle, die normalerweise in der Level 2-Automatisierung enthalten sind, umfassen (i) Flüssigstahl-Durchflusssteuerung mit Stoppermechanismus, (ii) Gießspiegelsteuerung, (iii) Gießpulverfüllstandssteuerung, (iv) automatischer Start des Gießens, ( v) Formbruch-Verhinderungssystem, (vi) Form-, Strang- und Endrührung, (vii) hydraulische Formoszillation, (viii) Wärmeverfolgungsmodell, (ix) Echtzeit-Qualitätsbewertung, (x) Schnittoptimierungsmodell, ( xi) Strangerstarrungsmodell in Echtzeit, (xii) Online-/Offline-Erstarrungskurvenrechner, (xiii) dynamische mechanische Softreduktion, (xiv) dynamische sekundäre Kühlsteuerung, (xv) Gussprodukt-Markierungsmaschine, (xvi) optisches Produkterkennungssystem, (xvii) Prozessanalyse und -simulation, (xviii) metallurgisches Datenmanagement, (xix) Erkennung von Produktionsverzögerungen, (xx) Nachverfolgung der Anlagenlebensdauer und (xxi) Logistik für die Handhabung von Gussprodukten, einschließlich der tertiären Kühlung.

Bei der Implementierung von Automatisierungssteuerungsfunktionen der Stufe 2 für den Stranggießprozess werden komplexe Datenstrukturen verwendet, um die verschiedenen Fachbegriffe für eine Domäne zu modellieren. Unter anderem wird die Abbildung des Problembereichs anhand von Spritzplänen, Luftplänen, Referenztemperaturkurven, Gießpulvern, Gießparameterdatensätzen, Stahlsorten, chemischen Referenzanalysen, Stahlsortengruppen, Rissen und Probeschnitten aus verschiedenen Blickwinkeln betrachtet im Hinblick auf typische metallurgische Probleme. Darüber hinaus erfordern mathematische Modelle, Regelmechanismen und Bedienoberflächen eine vereinfachte, standardisierte Beschreibung des Stranggießprozesses, in der die für die Berechnung relevanten Eigenschaften der realen Objekte wie Strangführung, Kokille, Tübbing, Walze, Sprühdüse, sekundärer Kühlregelkreis und die Kühlsegmente. Die genannten Begriffe lassen sich leicht durch die Einführung prägnanter, domänenspezifischer Sprachen beschreiben.

Aufgaben von Level-1- oder Level-2-Automatisierungssystemen beim Stranggießen lassen sich nicht immer eindeutig klassifizieren. Rückschlüsse auf die Platzierung und Verteilung jeder einzelnen Automatisierungsaufgabe ergeben sich aus der Lokalisierung von Eingabeparametern und Prozessdaten, möglichen Antwortzeiten des eingebetteten Modells, dem benötigten Speicherplatz und dem Grad der Autonomie. Anforderungen werden häufig zwischen den beiden Systemen verteilt, wie z. B. Materialverfolgung, und einige werden sogar dupliziert, wie z. B. Sicherheitsverriegelungen. Beide Systeme verfügen über eigene Bedienoberflächen, die in der Regel auf die Aufgaben der jeweiligen Automatisierungsebene ausgelegt sind.

Stufe 3 – Level-3-Automatisierung dient der Produktionsplanung. Es befasst sich mit der Erstellung von Produktionsplänen, z. B. dem Gießprogramm, der Arbeitsvorbereitung und -vorbereitung oder der Lagerverwaltung, sowie mit der Wartungsplanung, Stillstandszeiten und Wartungsaufgaben.

Softwarearchitektur des verteilten Level-2-Automatisierungssystems – Wichtige Anforderung an das Level-2-Automatisierungssystem ist die stabile und sichere Kommunikation der integrierten mathematischen Modelle mit dem Level-1-Leitsystem, dem Level-3-Planungssystem, angebundenen Datenbanken und mit dem Bedienpersonal der Stranggießanlage . Bei der Konzeption und Konfiguration der Level-2-Automatisierung ist die Vielfalt der unterschiedlichen Komponenten, deren Schnittstellen und angebundenen Datenquellen wichtig und die Verhaltenslogik jeder einzelnen Komponente nicht zu unterschätzen.

Den Kern des Prozessleitsystems bilden die in das Level-2-Automatisierungssystem integrierten mathematischen Produktionsprozessmodelle. Durch die Überwachung des Ist-Zustands des Prozesses können die Modelle kontinuierlich mit Ist-Werten aus dem Level-1-Automatisierungssystem versorgt werden. Andererseits werden die Daten auch mit kurzfristigen Planungsergebnissen sowie mit den Material- und Auftragsdaten aus dem Automatisierungssystem Level 3 ergänzt. Die Berechnungsergebnisse und eine Gesamtübersicht des Produktionsprozesses werden an der Stranggießmaschine für das Bedienpersonal auf einer Benutzeroberfläche angezeigt. Notwendige prozessleittechnische Eingriffe des Bedienpersonals können sowohl über die Eingabemasken des Automatisierungssystems Level 1, wie z. .

Eine Vielzahl von Softwarearchitekturmustern wird verwendet, um solche Systeme zu implementieren, und diese umfassen häufig Modelle (Multiagentenarchitektur), Ereignisse und Messaging-Dispatcher (ereignisgesteuerte Architektur) und verteilte Dienste (dienstorientierte Architektur).

Instrumentierung

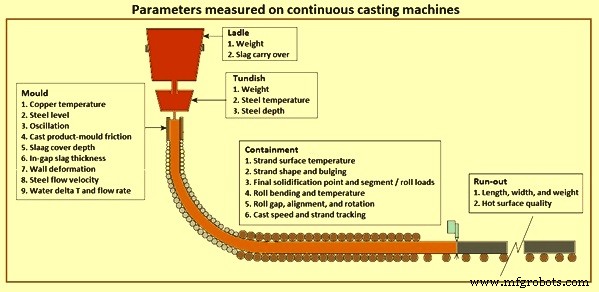

Seit den Anfängen des Stranggießens werden Instrumente an Stranggießmaschinen eingesetzt. Instrumente werden an allen wichtigen Komponenten der Stranggießmaschine zwischen dem Drehturm oder Pfannenwagen und dem Auslaufrollgang für das gegossene Produkt verwendet. In Stranggussmaschinen werden Instrumente in großem Umfang zur Überwachung von Variablen in der Pfanne, dem Tundish, der Kokille, der sekundären Kühlzone, der Strahlungszone und dem Auslaufrolltisch verwendet, wie in Abb. 2 gezeigt. Tatsächlich ist die zunehmende Verwendung von Instrumenten zum Messen und Die Steuerung der Gießparameter wurde als einer der Hauptfaktoren für die großen Gewinne angesehen, die bei der Produktivität und Qualität der Stranggussmaschine erzielt wurden.

Abb. 2 Parameter gemessen an Stranggussmaschinen

Instrumente sind für jedes Steuerungs- und Automatisierungssystem von entscheidender Bedeutung, und ihr Beitrag zur Erreichung moderner Produktivitäts- und Qualitätsstandards kann nicht hoch genug eingeschätzt werden. Instrumente sind die „Augen“ des Steuerungs- und Automatisierungssystems, und mit der heutigen Technologie ist eine permanente Instrumentierung für das Prozess- und Qualitätskontrollsystem verfügbar, um die wichtigsten Pfannen-, Tundish- und Formvariablen zu „sehen“.

Die Hauptfunktionen von Instrumenten im Stranggussverfahren bestehen darin, (i) die Parameter zu messen, die zur Steuerung der Leistung der mechanischen und metallurgischen Funktionen des Stranggusses verwendet werden, (ii) jedem Gussabschnitt eine Qualitätsbewertung zuzuweisen, (iii ) Betriebs- und Maschinenprobleme zu diagnostizieren, (iv) Wissen zu entwickeln, das die Produktqualität und Produktivität mit der Konstruktion und dem Betrieb der Gießmaschine in Beziehung setzt.

Die Anzahl und Komplexität der an den Stranggussmaschinen verwendeten Instrumente hat schnell zugenommen. Die Hauptgründe für das schnelle Wachstum sind die ständig steigenden Anforderungen an höhere Produktivität und Qualität der Gussprodukte sowie die Verfügbarkeit moderner digitaler Online-Computer. Dies gilt insbesondere für Brammengießmaschinen, wo die Qualitäts- und Produktivitätsanforderungen am strengsten sind. Früher wurde der Schwerpunkt auf die Forminstrumentierung gelegt, da die Formpraktiken und -parameter den größten Einfluss auf die Produktqualität und Produktivität haben. In letzter Zeit wurden jedoch erhebliche Fortschritte bei der Entwicklung und Anwendung von Instrumenten für die Gießpfanne, den Tundish, den Containment und den Auslaufrollgang der Gießmaschine erzielt.

Angesichts der gefährlichen Umgebung, die in der Sprühkammer der sekundären Kühlzone der Stranggießmaschine vorgefunden wird, ist es nicht verwunderlich, dass das Steuerungssystem der Gießmaschine häufig "blind" gegenüber Änderungen kritischer Prozessvariablen ist, wie z. B. der Strangoberflächentemperatur Zone. Die hier verwendete Instrumentierung ist normalerweise temporärer Natur und wird daher auf experimenteller Basis verwendet. Andere wichtige Instrumente umfassen solche, die zur Messung der Wölbung zwischen den Walzen, der Dicke der erstarrten Schale und der Form-/Strangreibung verwendet werden.

Modellierung des Stranggussverfahrens

Die Modellierung des Prozesses des Stranggießens von Stahl ist eine sehr komplexe Aufgabe und kann mit verschiedenen Arten mathematischer Modelle bewerkstelligt werden. Derzeit ist es nicht möglich, alle während des gesamten Prozesses des Stranggießens auftretenden Effekte gleichzeitig zu erfassen und in Form eines einzigen umfassenden numerischen Modells darzustellen. Die bei der Modellierung des Stranggussverfahrens angewandte natürliche Teilung bezieht sich auf den Versuch, das sich ergebende Problem beim tatsächlichen Gießen von flüssigem Stahl zu identifizieren oder sich auf einen ausgewählten Abschnitt des Prozesses zu konzentrieren, um die bestehende Technologie zu verbessern.

In der frühen Phase der Problemlösung war die richtige Auswahl des Modelltyps und der damit verbundenen Möglichkeiten zu seiner Anpassung an die Klasse des gelösten Problems eine schwierige Herausforderung. Theoretisch kann ein komplexeres Modell (d. h. „intelligenter“) Fragen zu den primären technologischen Parametern des Gießprozesses leicht beantworten. In der Praxis stößt man jedoch auf eine Reihe von Einschränkungen. Geht man hypothetisch davon aus, dass ein komplexes Modell als korrekt verifiziert wurde, wird im besten Fall eine unnötige Verlängerung der Rechenzeit benötigt. Sie resultiert aus der Tatsache, dass das Modell viel mehr Parameter berechnet, als zur Lösung des definierten Problems benötigt werden. Die zweite Gefahr, die durch die Nichtsynchronisierung der Komplexität des gestellten Problems mit der „Intelligenz“ des verwendeten Werkzeugs entsteht, ist die Frage der Überprüfung von Modellparametern und ihrer Korrelation mit den Prozessdaten. Je theoretischer die Ausarbeitung des Modells ist, desto mehr Parameter sind vorhanden und desto höher ist das Risiko des Auftretens nicht messbarer Parameter. Die letzte Bemerkung betrifft das Problem der Strategie, Kenntnis über den Wert der erforderlichen Modellparameter zu erlangen. Die mehrjährige Erfahrung in der Modellierung des Stranggießprozesses zeigt, dass die experimentelle Messung aller messbaren Modellparameter die beste Wahl ist. Sie kann durch Kenngrößen in Form der spezifischen Wärme des Stahlgusses in Abhängigkeit von der Temperatur, der Wärmeleitfähigkeit des Stahls, der Viskosität etc. dargestellt werden

Physische Modellierung – Die physikalische Modellierung des Stranggießprozesses, wie z. B. die Verwendung von Wasser zur Simulation von flüssigem Stahl, ermöglicht einen erheblichen Einblick in das Fließverhalten des flüssigen Stahls während des Stranggießprozesses. Das bisherige Verständnis der Fluidströmung im Stranggussverfahren ist hauptsächlich durch Experimente mit physikalischen Wassermodellen entstanden. Diese Technik ist eine nützliche Methode, um die Auswirkungen neuer Konfigurationen zu testen und zu verstehen, bevor sie im Prozess implementiert werden. Ein maßstabsgetreues Modell hat den wichtigen zusätzlichen Vorteil, dass es Bedienerschulung und -verständnis bietet.

Die Konstruktion eines physikalischen Modells basiert auf der Erfüllung bestimmter Ähnlichkeitskriterien zwischen dem Modell und dem tatsächlichen Prozess, indem sowohl die Geometrie als auch die Kräftegleichgewichte angepasst werden, die die wichtigen interessierenden Phänomene bestimmen. Um das Fließbild des flüssigen Stahls mit einem Wassermodell nachzubilden, müssen alle Verhältnisse zwischen den dominierenden Kräften in beiden Systemen gleich sein. Dadurch wird sichergestellt, dass die Geschwindigkeitsverhältnisse zwischen dem Modell und dem Stahlprozess an jedem Ort gleich sind. Die Größe einer dimensionslosen Gruppe zeigt die relative Bedeutung zweier Kräfte an. Sehr kleine oder sehr große Gruppen können ignoriert werden, aber alle dimensionslosen Gruppen mittlerer Größe im Gießprozess müssen im physikalischen Modell angepasst werden. Um diese Übereinstimmungen zu erzielen, müssen eine geeignete Geometrieskala und Flüssigkeit ausgewählt werden.

Glücklicherweise haben Wasser und Stahl sehr ähnliche kinematische Viskositäten. Daher können Reynolds- und Froude-Zahlen gleichzeitig abgeglichen werden, indem ein maßstabsgetreues Wassermodell konstruiert wird. Die Erfüllung dieser beiden Kriterien reicht aus, um eine angemessene Genauigkeit bei der Modellierung von isothermen Einphasen-Strömungssystemen, wie z. B. Stranggussdüse und Kokille, zu erreichen, und dies wurde mit großem Erfolg durchgeführt.

Ein maßstabsgetreues Modell hat den zusätzlichen Vorteil des einfachen Testens von Maschinenkomponenten und der Bedienerschulung. Tatsächlich liefert ein Wassermodell beliebigen geometrischen Maßstabs vernünftige Ergebnisse für die meisten Strömungssysteme, solange die Geschwindigkeiten in beiden Systemen hoch genug sind, um eine vollständig turbulente Strömung und sehr hohe Reynolds-Zahlen zu erzeugen. Da die Strömung durch die Tundish- und Formdüsen durch Schwerkraft angetrieben wird, ist die Froude-Zahl normalerweise in jedem Wassermodell dieser Systeme erfüllt, wo die hydraulischen Höhen und Geometrien alle um den gleichen Betrag skaliert sind.

Physikalische Modelle müssen manchmal Wärmeähnlichkeitskriterien erfüllen. In physikalischen Strömungsmodellen stationärer Strömungen in Pfannen und Verteilern beispielsweise ist der thermische Auftrieb relativ zur dominanten trägheitsgetriebenen Strömung groß, wie durch die Größe der modifizierten Froude-Zahl angezeigt wird, die daher im Modell gleich zu bleiben ist wie im flüssigen Stahlsystem. In Pfannen, wo Geschwindigkeiten schwer abzuschätzen sind, ist es zweckmäßig, das Quadrat der Reynolds-Zahl dividiert durch die modifizierte Froude-Zahl, die Grashof-Zahl genannt wird, zu untersuchen. In der Kokille dominiert die Trägheit, sodass der thermische Auftrieb dort vernachlässigt werden kann. Die relative Größe der thermischen Auftriebskräfte kann in einem Heißwassermodell in Originalgröße angepasst werden. Dies ist jedoch nicht einfach, da die Phänomene, die die Wärmeverluste bestimmen, von Eigenschaften wie der Leitfähigkeit des Fluids und der spezifischen Wärme und der Leitfähigkeit der Behälterwand abhängen, die im Modell und im Stahlbehälter unterschiedlich sind. In anderen Systemen, wie z. B. solchen mit niedrigen Geschwindigkeiten, Transienten oder Verfestigung, ist es praktisch unmöglich, gleichzeitig die verschiedenen anderen Ähnlichkeitskriterien zu erfüllen, die für die Wärmeübertragung wichtig sind.

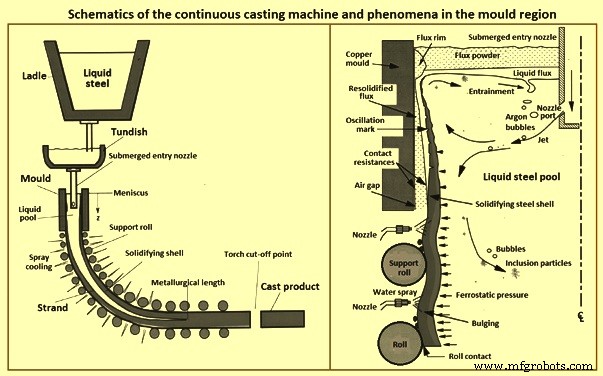

Die Komplexität des Stranggussverfahrens und die ihn beherrschenden Phänomene, wie in Abb. 3 dargestellt, machen es schwierig, ein physikalisches Modell zu haben. Mit der zunehmenden Leistungsfähigkeit von Computerhardware und -software ist die mathematische Modellierung jedoch zu einem wichtigen Werkzeug zur Steuerung aller Aspekte des Stranggussverfahrens geworden.

Abb. 3 Schematische Darstellung des Stranggusses und der Phänomene im Kokillenbereich

Computergestützte oder mathematische Modellierung – In der heutigen Zeit haben es sinkende Rechenkosten und die zunehmende Leistungsfähigkeit kommerzieller Modellierungspakete einfacher gemacht, mathematische Modelle als zusätzliches Werkzeug anzuwenden, um komplexe Materialprozessschritte des Stranggussverfahrens von flüssigem Stahl zu verstehen. Computermodelle haben den Vorteil, dass sie leicht auf andere Phänomene wie Wärmeübertragung, Partikelbewegung und Zweiphasenströmung erweitert werden können, was bei isothermen Wassermodellen schwierig ist. Die Rechenmodelle sind auch in der Lage, die Strömungsbedingungen, denen der flüssige Stahl ausgesetzt ist, genauer darzustellen. Beispielsweise besteht keine Notwendigkeit für den physikalischen Boden, der die Strömung stört, die ein Strangwassermodell verlässt, und das Vorhandensein der sich bewegenden, sich verfestigenden Schale kann berücksichtigt werden.

Mathematische Modelle können jetzt die meisten Phänomene simulieren, die für den Stranggussprozess wichtig sind. Dazu gehören (i) vollständig turbulente, transiente Fluidbewegung in einer komplexen Geometrie (Einlassdüse und Strangflüssigkeitsbecken), beeinflusst durch Argongasblasen, thermische und gelöste Auftriebe, (ii) thermodynamische Reaktionen innerhalb und zwischen der Pulver- und Stahlphase, (iii) Strömung und Wärmetransport innerhalb der flüssigen und festen Flussmittelschichten, die auf der Oberfläche des Stahls schwimmen, (iv) dynamische Bewegung der freien Flüssigkeitsoberflächen und Grenzflächen, einschließlich der Auswirkungen von Oberflächenspannung, Oszillation und Schwerkraft Wellen und Strömung in mehreren Phasen, (v) Transport von Überhitzung durch den turbulenten flüssigen Stahl, (vi) Transport von gelösten Stoffen (einschließlich Vermischung während einer Sortenänderung), (vii) Transport von Einschlüssen mit komplexer Geometrie durch die Flüssigkeit, einschließlich der Auswirkungen von Auftrieb, turbulenten Wechselwirkungen und möglichem Einschluss der Einschlüsse an Düsenwänden, Gasblasen, erstarrenden Stahlwänden und der oberen Oberfläche, (viii) thermische, fluide und mechanische Wechselwirkungen in der Meniskusregion zwischen erstarrendem Meniskus, festem Schlackenrand, eindringendem flüssigem Flussmittel, flüssigem Stahl, Pulverschichten und Einschlusspartikeln, (ix) Wärmetransport durch die erstarrende Stahlhülle, die Grenzfläche zwischen Hülle und Form (die Pulverschichten und wachsende Luftspalte enthält) und der Kupferform, (x) Massentransport von Pulver durch den Spalt zwischen Schale und Form, (xi) Verformung und Verschleiß der Formwände und Stützwalzen, (xii) Keimbildung fester Kristalle, sowohl in der Schmelze als auch gegen die Form Wände, (xiii) Verfestigung des Stahlmantels, einschließlich des Wachstums von Dendriten, Körnern und Mikrostrukturen, Phasenumwandlungen, Präzipitatbildung und Mikroseigerung, (xiv) Schrumpfung des sich verfestigenden Stahlmantels aufgrund thermischer Kontraktion, Phasenumwandlungen und internen Spannungen, (xv) Spannungserzeugung innerhalb des erstarrenden Stahlmantels aufgrund äußerer Kräfte (Formreibung, Ausbeulung zwischen den Stützrollen, Rückzug und Schwerkraft), (xvi) thermische Dehnungen, Kriechen und Plas Festigkeit (die mit Temperatur, Grad und Abkühlgeschwindigkeit variiert), (xvii) Rissbildung und (xviii) gekoppelte Segregation sowohl auf mikroskopischer als auch auf makroskopischer Ebene.

Die erstaunliche Komplexität des Stranggussverfahrens macht es unmöglich, alle diese Phänomene gleichzeitig zu modellieren. Daher ist es notwendig, vernünftige Annahmen zu treffen und die weniger wichtigen Phänomene abzukoppeln oder zu vernachlässigen. Bei der quantitativen Modellierung müssen alle Phänomene einbezogen werden, die sich auf das spezifische interessierende Thema auswirken. Daher braucht jedes Modell einen bestimmten Zweck. Sobald die maßgeblichen Gleichungen ausgewählt wurden, werden sie normalerweise diskretisiert und unter Verwendung von Finite-Differenzen- oder Finite-Elemente-Methoden gelöst. Es ist wichtig, dass eine angemessene numerische Validierung durchgeführt wird.

Numerische Fehler entstehen normalerweise aus einem zu groben Berechnungsbereich oder einer unvollständigen Konvergenz beim Lösen der nichtlinearen Gleichungen. Das Lösen eines bekannten Testproblems und das Durchführen von Netzverfeinerungsstudien, um netzunabhängige Lösungen zu erzielen, sind wichtige Möglichkeiten, um das Modell zu validieren. Schließlich muss ein Modell mit experimentellen Messungen sowohl im Labor- als auch im Anlagenmaßstab überprüft werden, bevor man sich darauf verlassen kann, quantitative Vorhersagen des realen Prozesses für eine parametrische Studie zu treffen.

Der abschließende Test eines Modells besteht darin, ob die Ergebnisse umgesetzt und Verbesserungen erreicht werden können, wie beispielsweise die Vermeidung von Fehlern im Stahlprodukt. Für diese Umsetzung sind letztlich Pflanzenversuche notwendig. Versuche sind auf der Grundlage von Erkenntnissen aus allen verfügbaren Quellen durchzuführen, einschließlich physikalischer Modelle, mathematischer Modelle, Literatur und früherer Erfahrungen. Da zunehmende Rechenleistung die Fähigkeiten von numerischen Simulationswerkzeugen weiter verbessert, spielt die Modellierung eine zunehmende Rolle bei zukünftigen Fortschritten bei hochtechnologischen Stranggussverfahren. Modelling can augment traditional research methods in generating and quantifying the understanding needed to improve any aspect of the process. Areas where advanced computational modelling plays a crucial role in future improvements include (i) transient flow simulation, (ii) mould flux behaviour, (iii) taper design, (iv) on-line quality prediction and control, especially for new problems and processes such as high-speed billet casting, thin slab casting, and strip casting.

Future advances in the continuous casting process are not going to come from models, experiments, or plant trials. They are going to come from ideas generated by people who understand the process and the problems. This understanding is rooted in knowledge, which can be confirmed, deepened, and quantified by tools which include computational models. As the computational tools continue to improve, their importance is increasing in fulfilling this important role, leading to future process advances.

The assumed computing objective and the required accuracy are to be the key in selecting the model. In several cases, the desired information is knowledge of the metallurgical length of the strand and the dynamics of changes in the shell thickness. This is the case when determining a place for carrying out the so‐called soft reduction operation. As can happen when the strand casting speed needs to be changed, a procedure allowing a new cooling intensity to be determined is needed. A problem like this does not need answering a series of questions related to stress occurring in the strand, the structure formed, or potential cast strand defects. Thus, it is understandable that the model is naturally simplified to a form, which still provides a credible answer to the questions which needs solution.

Some of the important models used in the automation and control of the continuous casting process are given below. The models are normally incorporated at the Level 2 automation level.

Dynamic secondary cooling control – There is a third dimension in the dynamic secondary cooling control. The model set up takes the precision and control possibilities to the next dimension allowing completely new philosophies for secondary cooling and soft reduction. When setting up the secondary cooling system, it is prerequisite to consider all known parameters which have a known influence to the calculation of 3-dimensional temperature profile of the strand. All different nozzle types are measured at the nozzle test stand to evaluate the spray water distribution. This derived information is input to the maintenance and setup system (MSS) of the 3D model. The visualized spray distribution can be seen in the maintenance system.

The exact positions of the nozzles in the cooling zones are entered and the spray distribution of one zone can be seen in the MSS. The heat removal of a cooling zone is calculated considering the heat removal of the spray water, rolls, and heat radiation. The MSS allows all cooling-relevant settings to be configured in such a way that the spray-water distribution in the cooling zones and the application of cooling practices are optimized for continuous casting machines. Metallurgical know-how can be easily incorporated into the automation setup. A built-in off-line simulation system enables comprehensive testing of new parameter settings prior to application in the production process.

The Level 2 automation system for secondary cooling provides a mathematical model for calculating the temperatures on the strand surface and inside the strand as a function of the spray plan to be used, the interpolation points in the reference temperature curve, or in relation to time changes for the spray water quantities across the complete machine. The dynamic secondary cooling control system can handle three control regimes namely (i) temperature control, (ii) strand age, and (iii) spray plan control.

In the temperature control regime the dynamic secondary cooling control system calculates the volumes of water for strand secondary cooling which are needed to maintain the specified reference temperature on the strand surface. The strand age regime is one way of controlling the secondary cooling process, taking into account the change in parameters over a given period of time. With the spray plan control regime a spray plan is produced for secondary cooling whereby preset spray water volumes correspond to a specific casting speed. As the change in casting speed takes effect, the spray water volumes are also immediately modified, and the resulting temperatures on the strand surface are displayed to the continuous casting machine operator. If temperature scanners are used in the plant, the dynamic secondary cooling control system is able to adapt to the values delivered by the scanners, so that the coefficients of the strand temperature field calculation can be adapted to the values measured.

Dynamic 3D secondary cooling system – The first-generation dynamic solution was characterized by a two-dimensional temperature calculation of the strand centre. The strand corners were largely neglected by the process model. Continuous improvements in computer performance have now made it possible to calculate the temperature at any point within the entire strand in real time, in a full three-dimensional mode and in a sufficiently fine discretization yielding very detailed temperature profiles as can be seen for strand surface and strand centre.

The model is based on an explicit finite-volume approximation which solves the heat transfer equation and takes into consideration temperature-dependent material properties such as density as well as the position-specific cast product thickness and width. Dynamic 3D secondary cooling system accurately assesses the heat transfer from the cast product surface resulting from radiation, heat transfer to the rolls, natural convection and spray water. Further, the dynamic 3D secondary cooling system can be applied for both spray cooling and air-mist cooling and takes into account the spray distribution pattern of the nozzles and the actual spray water temperature. This ensures an accurate spray-cooling heat transfer prediction to temperatures below 700 deg C when the Leidenfrost phenomenon disappears. The result is an even more precise determination of the strand surface-temperature profile and the final point of strand solidification.

Based on the precise temperature calculations the dynamic 3D secondary cooling system allows specifying the desired surface temperature not only along the strand length, but also across the strand width. Even individual control of the water flow and positioning of each cooling nozzle is possible. The control algorithms of the dynamic 3D secondary cooling system calculate the water flow set-points to achieve the target strand surface temperature values. Pyrometer measurement results show an excellent fit in between calculated and measured lateral strand temperature profile.

Application of the dynamic 3D secondary cooling system allows introducing completely new philosophies to set up cooling practices for upcoming challenges in continuous casting. The combination with moveable spray nozzles (3D sprays) yields unprecedented quality results.

The advanced secondary cooling dynamic 3D model derives correct water flow rates even in transient casting situations such as steel grade changes, casting speed variations, different tundish temperatures, tundish exchanges, and at the beginning and end of a casting sequence. The water flow rate for each cooling zone is calculated to maintain a defined surface temperature profile throughout the entire casting sequence. The maintenance system allows the process engineer to change cooling practices easily and introduce continuous casting shop specific cooling expertise. The off-line simulation system is used to test the effect of the new settings in various casting situations before utilization in the production process.

Dynamic phase calculation of material properties – In order to calculate a 3-dimensional temperature profile of the strand, material properties like enthalpy, solid fraction, density, and conductivity as a function of the temperature are to be known. In case, these properties are experimentally known for a given steel grade composition, these functions can be entered by the process engineers in the MSS, which is very time-consuming. Normally the process engineer does not know these thermo-physical properties. The software model calculates all the thermo-physical data used by 3D model. Dynamic phase calculation of material properties is available as an on-line tool to determine the material properties for the current steel grade analysis.

The traditional approach is to define the thermo-physical properties for grade groups with a pre-defined concentration range of the chemical analysis. Using the dynamic phase calculation, these data can be calculated for each individual steel grade. This makes the prediction of quantities such as the point of complete solidification on the strand and the temperature distribution of the strand during casting more accurate and hence allows for precise metallurgical treatments which can lead to an improved quality of the products. Further, the model indicates whether the current analysis of the steel is peritectic or not and alerts the operator in the event of an unexpected peritectic grade. This can reduce the risk of breakouts and improves quality.

The dynamic phase calculation is based on thermodynamical models. The liquid-solid phase transformation in the high temperature range is described by a Gibbs free energy model in combination with a micro-segregation model. For solid-solid phase transformations in the low temperature range an Avrami type model is employed. The free parameters of the models are determined with the help of experimentally measured quantities. Using off-line simulations of dynamic phase calculation together with the 3D model allows metallurgical development of new steel grades.

Traditionally the steel grades are grouped and a typical chemical analysis for the group is used to determine the material properties. With dynamic phase calculation, the material properties are derived from the actual steel analysis. Calculations can show that there can be a difference in the point of final solidification of half a meter or even more by comparing the results of the actual steel analysis versus the grade group analysis. This fact shows the importance of having an on-line calculation of the actual steel grade in order to improve the quality of the cast products.

Dynamic gap soft reduction – Dynamic gap soft reduction stands for dynamic roll-gap adjustment in the continuous casting process. This is made possible by specially designed strand-guide segments – known as ‘smart segments’ in which the roller gaps can be remotely adjusted for strand thickness changes and for improved internal strand quality. On the basis of the on-line information provided by the dynamic 3D thermal-tracking model, the dynamic gap soft reduction dynamically calculates the set points of the adjustable roll gap.

Supervision of the roll engagement, depending on the state of solidification (liquid, mushy, or solid) and the calculated strand-thickness profile, is a decisive factor for precise roll adjustments and thus improved product quality. An optimized roll engagement also reduces excessive forces on the strand and decreases roller wear. The more accurate control of the roller gaps allows additional casting strategies to be implemented such as liquid-core reduction and intentional bulging soft reduction. Dh intentional dynamic gap increase before the soft reduction area allows for higher thickness reduction in this area. This further improves the casting flexibility and the product quality.

Dynamic gap soft reduction makes it possible to freely define scenarios for start-up, tundish change, and tail out strategies based on the strand thickness, steel grade, and casting status. In this way roll damage and production interruptions, which can arise from the different casting behaviour of the cold strand head or end, can be avoided.

Nozzle expert for early clogged nozzle detection – Cooling water is sprayed through nozzles onto the strand with the objective of achieving uniform cooling of the steel. However, if one or more of these nozzles are clogged, then a section of the strand cannot be uniformly cooled to the required temperature. This can lead to surface defects, and the cast product possibly has to be down-graded. The issue of changing segments in the continuous casting machine is also a source of difficulty. Hoses can easily be ruptured or jammed. Aware of the consequences of leakages or clogged nozzles, maintenance personnel spend a large number of working hours checking whether nozzles are operating properly.

The nozzle expert helps to detect clogged nozzles and broken hoses in the continuous casting machines and thus ensures that the strand is evenly cooled for high quality steel production. It automatically monitors the condition of the nozzles during the casting process. The model can also be manually activated during casting breaks. The advantage is that nozzle status can be checked following maintenance work or segment changes and immediately repaired before the casting process is restarted.

The model calculation considers parameters like nozzle type (measuring results from the nozzle test stand), height between pressure measuring device, water pressure, pipe lengths, pipe diameters, and nozzle positions. Any modifications to the secondary cooling system e.g. use of different nozzle types needs a change in the set-up of the nozzle expert in order to get correct computational results.

The nozzle expert is based on statistical models and indicates the clogging ratio in each zone (e.g., zone 2 nozzles clogged 10 % with a probability of 96 %). Operators need only to inspect zones for which an alarm is generated. Calculations begin automatically with the start cast signal, and the condition of the nozzles is monitored throughout the casting process. Several alarms help to detect leakages, clogged nozzles, and even falsely installed nozzles on a segment.

Inter-mix expert – It improves yield by prior simulations. During sequence casting, a mixing of steel grades takes place in the tundish and therefore in the strand with each ladle change. On the basis of the chemical composition of the steel, the inter-mix expert calculates whether the mixed steel zones can be used for the foreseen product application or if the steel has to be downgraded or even scrapped. Information acquired from tundish flow experiments combined with analysis results of steel samples taken from solidified products ensures a high degree of accuracy of Inter-mix predictions with respect to the actual composition of the mixed steel zones.

The inter-mix expert determines traces of the previously cast heat present in the current heat. Steel mixing takes place not only in the tundish but also in the mould and upper parts of the strand. Mixing in these areas is evaluated by a mix-box-type sub-model of inter-mix which makes it possible to calculate the chemical composition of the steel at any position along the cast strand.

Tundish changes or the use of separator plates are treated individually. Inter-mix calculations are cyclically performed for selected chemical elements starting with the ‘ladle open event’ of a new heat. The final decision about the compatibility of heats cast in sequence is performed by the heat-assignment function of inter-mix. The concentration profiles of certain critical elements which have an impact on the final product disposition (prime, downgraded, or outright rejection) are determined. A deviation is detected if one of the critical elements does not match the steel-grade specification.

The full benefit from the inter-mix model is achieved by combining the model output with the yield expert model which assures maximum prime quality yield by applying cut-length optimization to incompatible steel areas along the strand which are designated as scrap.

Process engineers work with the powerful simulation environment, which makes it possible to simulate any combinations of different steel grades. Input parameters like analysis, tundish weight, and dimensions of the strand can be easily entered and modified and the computed results are made visible in the HMI. Graphs are displayed for single analysis elements or combinations of more elements. Valuable information like volume concentration, mixed steel length, scrap length, and heat ranges on the strand are shown on the bottom of the graphs.

Configuration of the model can be easily done in the MSS. The process engineer can choose which chemical elements are to be used to determine the inter-mix for any grade link. A powerful simulation environment allows simulating the mixing behaviour of two different grades and the computed volume concentration, calculated analysis along the strand, and heat ranges including possible scrap sections are displayed.

Speed expert – The speed expert model is for the optimum casting speed in any casting situation. Selection of a proper casting speed on the continuous casting machine is of high importance. Several aspects (e.g. quality, safety, machine limits, and production requirements) influence the choice of the casting speed. These different aspects are frequently contradictory such as increase in production calls for a high casting speed whereas the safety requirements limit the casting speed. Normally, several continuous casting shops have self-made software solutions to calculate the casting speed considering different aspects. The aim of the speed expert is to cover most aspects and to provide an easy maintenance tool which enables the process engineer to adjust the behaviour of the speed expert to the special needs.

The speed expert calculates cyclically the optimum casting speed. The calculation of the casting speed is based on various rules, which consider the different aspects and are specified in the speed expert practice. Each rule determines a speed range which satisfies its requirements. The speed expert first determines the inter-section of all these speed ranges. If the inter-section is not empty, then it selects a casting speed depending on the predefined strategy, which can be maximum speed, aim speed, or avoid speed changes as long as actual casting speed is in the valid range. If there is a conflict between the different rules, then the inter-section is empty. In this case the pre-selected conflict resolve strategy is applied which can be (i) priority (lower priority rules are to be neglected till a solution can be found), or (ii) minimum of maximum speed (the smallest of all maximum speeds is to be selected).

On the on-line HMI the casting machine operator can view the speed ranges of all rules and the derived optimum casting speed. The casting operator can change the priorities of the different rules, the strategy, and the conflict resolve strategy to fine adjust the calculation if necessary. Speed set-points are sent to Level 1 and can be executed automatically.

MSS is used to define the speed expert practice considering (i) quality related rules consisting of quality expert rule, minimum / aim / maximum speed for the steel grade, superheat, Mn/S ratio, low tundish weight, and optimum soft reduction, (ii) production related rules consisting of heat pacing, start cast, and clearing, and (iii) safety related rules consisting of machine protection, and forecast calculation for minimum and maximum speed.

Optimum soft reduction can be achieved if the final point of solidification is at the end of a strand segment. A pre-calculation assuming steady state conditions determines the required casting speeds for each strand segment.

Yield expert – The aim of the yield expert is to minimize scrap and to optimize the yield. It considers scrap portions, quality defects, weight restrictions, sample cuts, and width changes while producing the maximum number of scheduled products. The important features of the yield expert are (i) optimization of product length or product weight in the case of scrap sections or quality-related defects, (ii) scheduling of mould width adjustments, (iii) scrap section allocation algorithms, (iv) optimization steps can be switched on-line and off-line, and (v) replay of cut-to-length optimization steps, even in actual production situations

Quality expert – Quality expert determines the definitions necessary for the quality-related process parameters, tracks the actual data during production, predicts the quality of the cast products, and automatically determines the subsequent product disposition. It supports the continuous casting machine operators by on-line quality alerts and a preview of the quality of the cast strands in the casting machine. Quality expert is of two distinct types distinguished by basic or comprehensive product quality rating capability.

All the tracked information and calculation results can be transferred from the production module of the quality expert to the so-called discovery system. This system is dedicated to the long-term archiving and evaluation of the huge amount of information tracked.

Herstellungsprozess

- Einschlüsse in Stranggussstahl und deren Erkennung

- Automatisierung, Steuerung und Modellierung der einfachen Sauerstoffstahlerzeugung

- Automatisierungssteuerung und Modellierung von Lichtbogenöfen

- Prozessautomatisierungs-, Mess- und Steuerungssystem für Hochöfen

- Automatisierungs- und Steuerungssystem einer Sinteranlage

- Formpulver für den Strangguss

- Tundish und seine Rolle beim Stranggießen von Stahl

- Grundlagen des Stranggießens von Stahl

- Elektromagnetisches Rühren im Stranggussverfahren

- Arbeitsprinzip des Druckgussverfahrens und seine Anwendungen