Koksherstellung in Nebenprodukt Koksofenbatterien

Koksherstellung in Nebenprodukt-Koksofenbatterien

Koks verursacht bis zu 50 % der Kosten bei der Roheisenherstellung. Die kostengünstige Produktion von qualitativ hochwertigem Koks ist somit von zentraler Bedeutung für die Wettbewerbsfähigkeit der Eisenproduktion.

Hüttenkoks wird in Prozessen der Eisen- und Stahlindustrie (hauptsächlich in Hochöfen) verwendet, um Eisenerz zu Eisen zu reduzieren. Über 90 Prozent der gesamten Koksproduktion sind für den Hochofenbetrieb bestimmt. Gießereikoks macht den größten Teil des Rests aus und wird von Gießereien in Öfen zum Schmelzen von Metall und bei der Herstellung von Formen verwendet. Die Gießereikoksproduktion verwendet eine andere Mischung von Kokskohlen, längere Verkokungszeiten und niedrigere Verkokungstemperaturen im Vergleich zu denen, die für metallurgischen Koks verwendet werden.

Der meiste Koks wird weltweit unter Verwendung des Nebenprodukts Koksofenbatterien hergestellt, und die meisten Kokereien sind in Eisen- und Stahlproduktionsanlagen integriert.

Die Herstellung von Koks durch Erhitzen von Kohle unter Luftabschluss hat ihren Ursprung zu Beginn der industriellen Revolution, als Abraham Darby es 1709 in England zum Verhütten von Eisenerzen verwendete. Die Methode der Koksherstellung war zunächst die gleiche wie bei der Herstellung von Holzkohle, Kohle in runden Haufen zu lagern, die Haufen zu entzünden und dann die Seiten mit Ton zu bedecken. Damit war der Grundstein für die Herstellung von Bienenkoks gelegt. Allmähliche Fortschritte führten zur Entwicklung von Bienenkorb-, Flamm- und Nebenproduktöfen, die vor etwa einem Jahrhundert zu regenerativen Koksöfen mit Rückgewinnung der Nebenprodukte führten.

Kohle wird in großen Koksofenbatterien durch zerstörende Destillation von Kohle zu Koks umgewandelt. Der Verkokungsprozess besteht darin, Kohle unter Luftabschluss zu erhitzen, um die flüchtigen Verbindungen auszutreiben. Das resultierende Material ist eine Kohlenstoffmasse namens Koks, die ein hartes, aber poröses Kohlenstoffmaterial ist. Das Nebenprodukt Koksofen gewinnt flüchtige Bestandteile der Kohle in Form von Koksofengas, Teeren und Ölen zurück.

Für die Herstellung von Hüttenkoks gibt es drei bewährte Verfahren. Dies sind

- Bienenstock-Koksöfen. Diese Öfen sind Öfen ohne Rückgewinnung

- Wärmerückgewinnungs- oder Energierückgewinnungs-Koksöfen. Diese Koksöfen werden manchmal auch als Non-Recovery-Koksöfen bezeichnet.

- Koksöfen als Nebenprodukt

Der Nebenprodukt-Koksherstellungsprozess beinhaltet die Karbonisierung von Kohle bei hohen Temperaturen in einer Atmosphäre, in der es keinen Sauerstoff gibt. Der Prozess entfernt flüchtige Bestandteile der Kohle und konzentriert den Kohlenstoff. Bei diesem Verfahren wird das Abgas gesammelt und zur Nebenproduktanlage geleitet, wo verschiedene Nebenprodukte (Kokereigas, Teer, Ammoniak und Rohbenzol) zurückgewonnen werden.

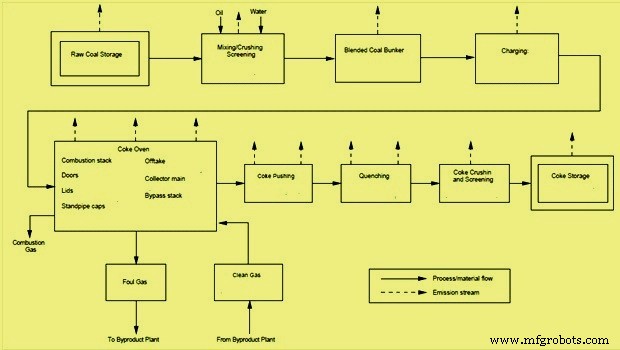

Eine Nebenprodukt-Koksofenanlage besteht aus drei Hauptabschnitten, nämlich Kohlehandhabungsanlage und Kohlevorbereitungsabschnitt, Nebenprodukt-Koksofenbatterien mit Einrichtungen zum Abschrecken von Koks und einer Kokszerkleinerungs- und -sortieranlage. Typische Prozessabläufe und Emissionsströme einer Kokerei als Nebenprodukt sind in Abb. 1 dargestellt.

Abb. 1 Typischer Prozessablauf und Emissionsstrom

Kokskohlen und Faktoren, die die Koksqualität beeinflussen

Kokskohle ist ein wichtiger Rohstoff bei der Koksherstellung in den Koksöfen, da sie die Kokseigenschaften bestimmt. Die erforderlichen Kokseigenschaften sind einheitliche Größe, gute Festigkeit (CRI-, CSR- und Micum-Werte), Porosität mit einem Minimum an flüchtigen Bestandteilen und einem Minimum an Asche.

Kokskohle kann auf der Grundlage ihrer Verkokungseigenschaften klassifiziert werden. Sie sind erstklassige Kokskohle, mittlere Kokskohle, Halb- oder Niedrigkokskohle. Die Verkokungseigenschaften von Kohle zur Herstellung von gutem Koks umfassen Fluidität, Dilatation, Schmelztiegelzahl, Grauwert, Rang der Kohle, angegeben durch den mittleren maximalen Reflexionswert (MMR), Vitrinit und Vitrinitverteilung (V9–V14). Neben den Verkokungseigenschaften umfassen andere wichtige Eigenschaften von Kohle Feuchtigkeit, Asche, Schwefel-, Phosphor- und Alkaliprozentsätze und Ascheschmelztemperatur. Niedrige Feuchtigkeits-, Asche-, Schwefel- und Phosphorgehalte in der Kohle sind für die Produktion von Koks guter Qualität wünschenswert. Einige der anderen Eigenschaften von Kohle, die die Koksqualität beeinflussen, sind Partikelgröße, Schüttdichte und Verwitterung der Kohle. Kokskohlen können auch geringe, mittlere oder hohe flüchtige Stoffe enthalten. Verkokungstemperatur, Verkokungsrate, Durchwärmzeit, Abschreckpraxis und Kokshandhabung beeinflussen auch die Koksqualität

Die Kohle, die den Koksöfen zugeführt wird, ist normalerweise eine Mischung aus zwei oder mehr Kokskohlen. Das Mischen ist erforderlich, um die Eigenschaften des resultierenden Kokses zu kontrollieren, die Qualität und Menge der Nebenprodukte zu optimieren und die Expansion bestimmter Kohlearten zu vermeiden, die während des Verkokungsprozesses einen übermäßigen Druck auf die Ofenwände verursachen kann.

Kohleumschlaganlage und Kohleaufbereitung

Kohleumschlagsanlage und Kohleaufbereitung bereiten für die Karbonisierung geeignete Kohlemischungen vor. Verschiedene Schritte umfassen das Entladen und Lagern von Kohle, das Mischen von Kohle verschiedener Qualitäten, das Zerkleinern der Kohle und den Transport zum Kohlelagerturm.

Förderbänder transportieren die Kohle je nach Bedarf vom Kohlelager zu den Mischbunkern, wo die verschiedenen Kohlesorten gelagert werden. Die gemischte Kohle wird von den Mischbehältern zum Kohlebrecher befördert, wo sie auf eine Größe von normalerweise -3 mm pulverisiert wird.

Die pulverisierte Kohle wird dann gemischt und gemischt, und manchmal werden Wasser und Öl hinzugefügt, um die Schüttdichte der Mischung zu steuern. Die vorbereitete Kohlemischung wird zum Kohlespeicherturm auf der Oberseite der Koksofenbatterie transportiert.

Kohle muss in verschiedenen Stadien des Aufbereitungsprozesses gelagert und durch den Kohleaufbereitungsabschnitt befördert werden. Brechen und Sieben sind der wichtige Teil der Kohleumschlaganlage. Durch das Zerkleinern wird die Gesamtgröße der Kohle verringert, sodass sie leichter verarbeitet und gehandhabt werden kann. Siebe werden verwendet, um die Größe von Kohle zu erreichen. Bildschirme können statisch sein oder mechanisch vibrieren.

Nebenprodukt Koksofenbatterien

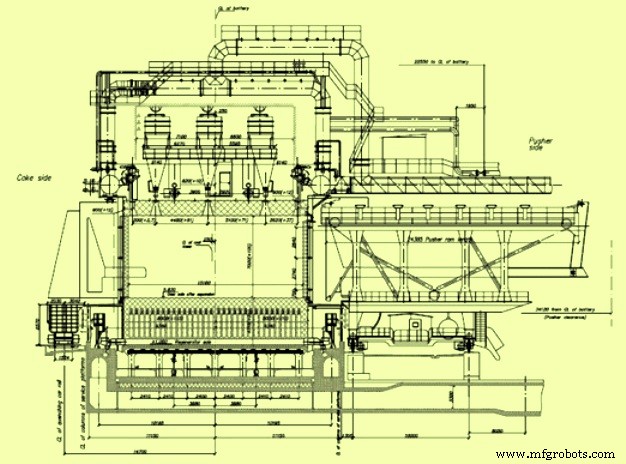

Koksöfen sind die Kammern aus feuerfesten Materialien, um Kohle in Koks umzuwandeln, indem Kohle unter Luftabschluss verkokt und dort die flüchtigen Bestandteile aus der Kohle destilliert werden. Nebenprodukt-Koksofenanlage besteht aus einer oder mehreren Koksofenbatterien, die eine Anzahl von Koksöfen enthalten (kann von 20 bis 100 in jeder Batterie variieren). Die Kohle wird dem Koksofen durch Beschickungsöffnungen zugeführt. Ein typischer Querschnitt einer 7 m hohen Koksofenbatterie ist in Abb. 2 dargestellt.

Abb. 2 Typischer Querschnitt einer 7-m-Koksofenbatterie

Eine gewogene Menge Kohle wird aus dem Kohlespeicherturm in ein Ladeauto entladen, das das Ladefahrzeug ist, das die Länge der Batterie fahren kann. Der Beschickungswagen wird über dem leeren, heißen Ofen positioniert, die Deckel der Beschickungsöffnungen entfernt und die Kohle aus den Trichtern des Beschickungswagens in den Ofen entleert.

Um das Entweichen von Gasen aus dem Ofen während der Beschickung zu minimieren, werden Gase aus dem Raum über der beschickten Kohle durch Dampfabsaugung in die Sammelleitung gesaugt. Die Entladung der Kohle aus den Trichtern wird „gestaffelt“, indem die Reihenfolge gesteuert wird, in der jeder Trichter geleert wird, um Kohlenspitzen zu vermeiden, die den Raum über der Kohle blockieren könnten, was die Entfernung von Gasen behindert, die während des Befüllens entstehen. Gegen Ende der Beschickungssequenz werden Kohlespitzen im Ofen durch eine Stahlstange eingeebnet, die vom Schubwagen durch eine kleine Tür an der Seite des Ofens, die als Planiertür bezeichnet wird, freitragend ist. Dieser Nivellierungsprozess unterstützt eine gleichmäßige Verkokung und stellt einen klaren Dampfraum und Austrittstunnel für die Gase bereit, die sich während des Verkokungsprozesses entwickeln, um zum Gassammelsystem zu strömen. Nachdem der Ofen mit Kohle beladen ist, wird die Nivelliertür geschlossen, die Deckel werden wieder auf die Beschickungsöffnungen gesetzt und mit einer feuchten Tonmischung versiegelt (verklebt), die Aspiration wird abgeschaltet und die Gasmischung, die Aspiration wird abgeschaltet, und die Gase werden in das Abzugssystem und die Sammelleitung geleitet.

Karbonisierungsprozess von Kohle

Die Umwandlung von Kohle zu Koks beginnt. Die Wärme wird von den erhitzten Ziegelwänden in die Kohlecharge übertragen. Von etwa 375 bis 475 Grad C zersetzt sich die Kohle und bildet plastische Schichten in der Nähe jeder Wand. Bei etwa 475 bis 600 Grad C gibt es eine deutliche Entwicklung von Teer und aromatischen Kohlenwasserstoffverbindungen, gefolgt von einer erneuten Verfestigung der plastischen Masse zu Halbkoks. Bei 600 bis 1100 Grad C beginnt die Koksstabilisierungsphase. Dies ist gekennzeichnet durch Kontraktion der Koksmasse, strukturelle Entwicklung des Kokses und abschließende Wasserstoffentwicklung. Während der Kunststoffphase bewegen sich die Kunststoffschichten von jeder Wand zur Mitte des Ofens, fangen das freigesetzte Gas ein und erzeugen einen Gasdruckaufbau, der auf die Heizwand übertragen wird. Sobald sich die Kunststoffschichten in der Mitte des Ofens getroffen haben, ist die gesamte Masse verkohlt. Die glühende Koksmasse wird aus dem Ofen geschoben und nass oder trocken abgeschreckt.

Die thermische Destillation findet in Gruppen von Öfen statt, die Batterien genannt werden. Eine Batterie besteht aus einer Anzahl benachbarter Öfen mit gemeinsamen Seitenwänden, die aus hochwertigem Quarz und anderen Arten von feuerfesten Steinen hergestellt sind. Die Wand, die benachbarte Öfen trennt, sowie jede Endwand besteht aus einer Reihe von Heizzügen. Zu jedem Zeitpunkt verbrennt die Hälfte der Abzüge in einer bestimmten Wand Gas, während die andere Hälfte Abwärme von den Verbrennungsabzügen zu einem „Schachbrett“-Wärmetauscher und dann zum Verbrennungskamin leitet. Alle 20 bis 30 Minuten kehrt die Batterie um und die Abwärmezüge werden zu Verbrennungszügen, während die Verbrennungszüge zu Abwärmezügen werden. Dieses Verfahren sorgt für eine gleichmäßigere Erwärmung der Kohlemasse. Der Betrieb jedes Ofens ist zyklisch, aber die Batterie enthält eine ausreichend große Anzahl von Öfen, um einen im Wesentlichen kontinuierlichen Strom von Koksofenrohgas zu erzeugen. Die einzelnen Öfen werden während des Verkokungszyklus in ungefähr gleichen Zeitintervallen beschickt und geleert. Die Verkokung dauert 15 bis 18 Stunden, um Hochofenkoks zu erzeugen. Während dieser Zeit destillieren flüchtige Bestandteile der Kohle als Kokereigas aus. Die Verkokungszeit wird durch die Kohlemischung, den Feuchtigkeitsgehalt, die Unterfeuerungsrate und die gewünschten Eigenschaften des Kokses bestimmt. Bei geringem Koksbedarf können die Verkokungszeiten auf 24 Stunden erhöht werden. Die Verkokungstemperaturen reichen im Allgemeinen von 900 bis 1100 Grad C und werden auf der höheren Seite des Bereichs gehalten, um Hochofenkoks herzustellen. Das Eindringen von Luft in die Öfen wird verhindert, indem ein positiver Gegendruck in der Sammelleitung aufrechterhalten wird. Die Öfen werden unter Überdruck gehalten, indem ein hoher hydraulischer Hauptdruck von etwa 10 mm Wassersäule in Batterien aufrechterhalten wird. Die während der thermischen Destillation entstehenden Gase und Kohlenwasserstoffe werden über das Abzugssystem entfernt und zur Rückgewinnung in die Nebenproduktanlage geleitet.

Die Verkokung ist abgeschlossen, wenn die Zentraltemperatur im Ofen etwa 950–1000°C beträgt. An diesem Punkt wird der Ofen von der hydraulischen Hauptleitung getrennt, und nach dem ordnungsgemäßen Ablassen von Restgasen werden die Türen zum Koksschieben geöffnet. Am Ende der Verkokungszeit hat die Koksmasse einen hohen Volumenschwund, was zu einer Ablösung der Masse von den Wänden führt, was ein leichtes Schieben gewährleistet.

Die Kontrolle des Ofendrucks ist sehr wichtig, da ein niedrigerer Druck zu Lufteintritt führt, während ein höherer Druck zu übermäßiger Gasbildung, Undichtigkeiten an Türen, Standrohren usw. führt. Die richtige Nivellierung der Kohle ist wichtig, und es wird darauf geachtet, dass oben ein freier Platz auf dem Brett vorhanden ist (ca. 300 mm) beibehalten wird, um ein Ersticken zu vermeiden.

Am Ende des Verkokungszyklus werden die Türen an beiden Enden des Ofens entfernt und der glühende Koks wird durch einen Stößel aus dem Ofen geschoben, der von der Schubmaschine ausgefahren wird. Der Koks wird durch eine Koksführung in einen Löschwagen geschoben. Der Löschwagen transportiert den Koks entweder zu einem Nasslöschturm oder einer Trockenlöschanlage, wo er gekühlt wird.

Koksbrech- und Sortieranlage

Der abgeschreckte Koks wird mit einem Förderer zu einer Brech- und Siebanlage, auch Koksbrech- und Sortieranlage genannt, transportiert. Hier wird der Koks zerkleinert und auf die benötigten Kornfraktionen abgesiebt. Beim Brechen und Sieben wird Koks in drei Größenfraktionen sortiert. Dies sind Koksgrus (Körnung – 10 mm), Nusskoks (Körnung +10 mm bis – 25 mm) und Hochofenkoks (+25 mm bis – 80 mm). Der klassierte Hochofenkoks und Nusskoks werden zu ihren jeweiligen Lagersystemen am Hochofen transportiert. Der Koksgrus wird der Sinteranlage zugeführt.

Herstellungsprozess

- Batterien der Serie

- Taschenlampe

- Mikrowelle

- Herstellung einer hölzernen LED-Uhr

- Arduino Spider Robot (vierfach)

- Automatisierungs-, Steuerungs- und Messsystem einer Kokerei

- ITmk 3 Prozess zur Herstellung von Eisennuggets

- Verwendung von Nusskoks in einem Hochofen

- Trockenes Abschrecken von heißem Koks

- Rückgewinnung von Ammoniak bei der Produktion von Koks aus Kokskohle