Stangen-, Stangen- und Drahtziehen

Stab-, Stangen- und Drahtziehen

Das Ziehen ist ein Metallbearbeitungsprozess, bei dem ein Stahlwerkstück durch Reduzierung seines Querschnitts geformt wird. Dies wird erreicht, indem das Werkstück durch eine Matrize mit einer kleineren Querschnittsfläche als das Werkstück gezwungen wird. Beim Ziehvorgang wird das Werkstück mittels einer am Austrittsende der Matrize aufgebrachten Zugkraft durch die Matrize gezogen. Wenn ein Stahlwerkstück gezogen wird, wird es bei Raumtemperatur gezogen. An diesem Punkt wird es kalt bearbeitet oder kalt geschmiedet. Durch die Kaltumformung beim Ziehen werden geometrische und mechanische Eigenschaften des Stahlwerkstoffs verändert, Querabmessungen reduziert (z. B. Durchmesser) und Längen ohne Volumenänderung vergrößert (abfallfreie Verarbeitung). Als Folge der plastischen Verformung im Ziehwerkzeug wird auch Stahlmaterial verfestigt, was eine Erhöhung der Festigkeitseigenschaften und eine Verringerung der plastischen Eigenschaften bedeutet. Die Verformung beim Ziehen wird durch eine Reihe von Faktoren beeinflusst, von denen die Chemie, die Materialfestigkeit, die Temperatur, der Anstellwinkel, die Schmierung, die Ziehgeschwindigkeit, der Reibungskoeffizient, die Lebensdauer und der Verschleiß der Ziehdüse sowie die Flächenreduzierung die wichtigsten sind.

Das Drahtziehen ist im Wesentlichen das Gleiche wie das Stangenziehen, außer dass es sich um Material mit kleinerem Durchmesser handelt, das aufgewickelt werden kann. Es wird im Allgemeinen als kontinuierlicher Vorgang auf der Ziehbank durchgeführt. Der Prozess des Drahtziehens hat sich im Laufe der Jahre kaum verändert. Es verwendet eine Kombination aus einer Matrize und/oder einer Reihe von Matrizen, um Draht auf eine ausgewählte Dicke zu ziehen.

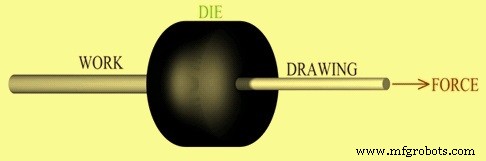

Das Prinzip des Verfahrens ist in Abb. 1 dargestellt.

Abb. 1 Prinzip des Zeichenprozesses

Abb. 1 Prinzip des Zeichenprozesses

Der Zeichnungsprozess hat die folgenden Ziele

- Herstellung von gezogenen Produkten in Form von Stäben oder Drähten mit sehr spezifischen und präzisen Querschnittsabmessungen.

- Verbessern der fertigen Oberfläche und Entfernen von Zunder von der Stange oder Stange. Erhalt einer glatten, glänzenden Oberfläche.

- Verbesserung der Zugfestigkeit und Erhalt spezifischer mechanischer Eigenschaften im fertigen Stahlmaterial

- Bereitstellung einer konsistenteren runden Form für das fertige Stahlmaterial.

Prozess des Zeichnens

Der Prozess des Zeichnens besteht aus den folgenden drei Schritten

Vorarbeiten – Bei den Vorarbeiten erfolgt zunächst die Oberflächenreinigung des Stabes von Zunder, der durch frühere metallurgische Prozesse wie Walzen oder Wärmebehandlung etc. entstanden ist. Die übliche Methode ist die mechanische Reinigung, das sogenannte Kugelstrahlen, bestehend aus der Entfernung von Zunder mit Stahlstrahlmitteln. Bei dieser Technologie wird das Material von Strahlmitteln aus Stahl mit hoher Energie getroffen. Dies geschieht in speziellen Maschinen, sogenannten Kugelstrahlanlagen. Die Strahlanlagen sind mit hochwirksamen Belüftungssystemen ausgestattet, die das Eindringen von Zunder in die Atmosphäre verhindern. Kugelstrahlen ist ein umweltfreundliches Verfahren. Die Oberflächenreinigung kann auch durch Säurebeizen, Spülen und Trocknen erfolgen. Dies wird jedoch normalerweise nicht bevorzugt, da jegliche verbleibende Säure auf dem Rohmaterial durch Eintauchen in ein Kalkbad zu neutralisieren ist. Das Verfahren ist auch nicht umweltfreundlich.

Nach der Zunderentfernung erfolgt die Durchmesserreduzierung des Kopfendes durch Anspitzen oder Durchdrücken. Es ist notwendig, das Ende zu richten, um mit dem Ziehen zu beginnen, um Material in die Matrize einzuführen und es durch Einziehen des Mitnehmers der Ziehbank zu greifen. Endpunkte können z.B. B. durch spanende Bearbeitung, Stoßräumen in einer horizontalen hydraulischen Presse oder Walzen. Spitze Enden werden nach dem Ziehen abgeschnitten.

Anschließend erfolgt das Vorrichten von Stab und Stab. Dies geschieht in der Regel durch Walzen- oder Rundrichtmaschinen.

Ziehprozess – Abhängig vom Eingangsmaterial und der eingesetzten Ausrüstung kann der Ziehprozess von Stab zu Stab, Stab zu Stab, Walzdraht zu Stab oder Walzdraht zu Draht in einer Spule durchgeführt werden.

Der Spitzstab oder Walzdraht wird durch die Matrize gezogen. Während das gezogene Material durch die Matrize gezogen wird, bleibt sein Volumen gleich, so dass mit abnehmendem Durchmesser die Länge zunimmt. Normalerweise erfordert die Stange oder der Walzdraht mehr als einen Zug durch immer kleinere Matrizen, um die gewünschte Größe zu erreichen. Darauf basiert die amerikanische Drahtstärkenskala. Dies kann im kleinen Maßstab mit einer Ziehplatte oder im großen kommerziellen Maßstab unter Verwendung automatisierter Maschinen erfolgen. Der Prozess des Drahtziehens verändert Materialeigenschaften durch Kaltverformung. Die Flächenreduzierung beträgt bei kleinen Drähten in der Regel 15 % bis 25 % und bei größeren Drähten 20 % bis 45 %. Die exakte Matrizensequenz für einen bestimmten Auftrag ist eine Funktion der Flächenreduzierung, der Größe des Eingangsdrahts und der Größe des Ausgangsdrahts. Wenn sich die Flächenreduzierung ändert, ändert sich auch die Würfelreihenfolge.

Sehr feine Drähte werden üblicherweise in Bündeln gezogen. In einem Bündel werden die Drähte durch ein Metall mit ähnlichen Eigenschaften, aber geringerer chemischer Beständigkeit getrennt, damit es nach dem Ziehen entfernt werden kann. Wenn die Querschnittsverringerung mehr als 50 % beträgt, erfordert das Verfahren normalerweise einen Zwischenschritt des Glühens, bevor es erneut gezogen werden kann.

Einzelblock-Drahtziehmaschinen umfassen Mittel zum genauen Halten der Matrizen in Position und zum gleichmäßigen Ziehen des Drahtes durch die Löcher. Die übliche Konstruktion besteht aus einer gusseisernen Bank oder einem Tisch mit einer aufrecht stehenden Halterung, um die Matrize zu halten, und einer vertikalen Trommel, die sich dreht und den Draht durch Wickeln um ihre Oberfläche durch die Matrize zieht, wobei die Drahtspule auf einer anderen Trommel gelagert wird oder 'swift', der hinter der Matrize liegt und den Draht so schnell wie nötig abspult. Die Drahttrommel oder der „Block“ ist mit Mitteln versehen, um sie schnell mit ihrer vertikalen Welle zu koppeln oder zu entkoppeln, so dass die Bewegung des Drahtes sofort gestoppt oder gestartet werden kann. Der Block ist außerdem verjüngt, so dass die Drahtspule nach Fertigstellung leicht nach oben abgezogen werden kann. Bevor der Draht am Block befestigt werden kann, muss er in ausreichender Länge durch die Matrize gezogen werden; Dies wird durch eine Greifzange am Ende einer Kette bewirkt, die um eine sich drehende Trommel gewickelt ist, wodurch der Draht gezogen wird, bis genug zwei- oder dreimal auf den Block gewickelt werden kann, wo das Ende mit einer kleinen Schraubklemme gesichert wird oder Laster. Wenn der Draht auf dem Block ist, wird er in Bewegung gesetzt und der Draht wird stetig durch die Matrize gezogen; Es ist sehr wichtig, dass sich der Block gleichmäßig dreht und dass er rund läuft und den Draht mit einer konstanten Geschwindigkeit zieht, da sonst ein „Schnappen“ auftritt, das den Draht schwächt oder sogar bricht. Die Geschwindigkeiten, mit denen Draht gezogen wird, sind je nach Material und Reduktionsgrad sehr unterschiedlich.

Maschinen mit Endlosblöcken unterscheiden sich von Einzelblockmaschinen dadurch, dass sie eine Reihe von Ziehsteinen haben, durch die der Draht kontinuierlich gezogen wird. Aufgrund der Dehnung und des Schlupfes ändert sich die Geschwindigkeit des Drahtes nach jedem aufeinanderfolgenden Nachziehen. Diese erhöhte Geschwindigkeit wird dadurch erreicht, dass jeder Block eine unterschiedliche Drehgeschwindigkeit hat. Eine dieser Maschinen kann 3 bis 12 Matrizen enthalten. Der Vorgang des Einfädelns des Drahtes durch alle Matrizen und um die Blöcke herum wird als „Aufziehen“ bezeichnet. Die Vorkehrungen für die Schmierung umfassen eine Pumpe, die die Matrizen überflutet, und in vielen Fällen laufen auch die unteren Teile der Blöcke in Schmiermittel.

Oft sind Zwischenglühungen erforderlich, um den Auswirkungen der Kaltumformung entgegenzuwirken und ein weiteres Ziehen zu ermöglichen. Das fertige Produkt kann auch abschließend geglüht werden, um die Duktilität und elektrische Leitfähigkeit zu maximieren.

Endbearbeitung – Endbearbeitung umfasst Schneiden und Zuschneiden, Richten, Endbearbeitung wie Anfasen, Inspektion wie NDT usw., Korrosionsschutz sowie Verpackung und Versand.

Schmierung

Eine ordnungsgemäße Schmierung ist beim Ziehen unerlässlich, um die Lebensdauer der Ziehsteine zu verlängern, die Ziehkräfte und die Temperatur zu reduzieren und die Oberflächenbeschaffenheit zu verbessern. Im Folgenden sind verschiedene Schmiermethoden aufgeführt.

- Nassziehen – Die Ziehsteine und der Draht oder die Stange werden vollständig in das Schmiermittel eingetaucht

- Trockenziehen – Der Draht oder die Stange läuft durch einen Behälter mit Schmiermittel, das die Oberfläche des Drahts oder der Stange beschichtet

- Metallbeschichtung – Der Draht oder Stab wird mit einem weichen Metall beschichtet, das als Festschmierstoff wirkt

- Ultraschallvibration – Die Matrizen und Dorne werden vibriert, was dazu beiträgt, Kräfte zu reduzieren und größere Reduktionen pro Durchgang zu ermöglichen

Es werden verschiedene Schmiermittel, wie Öl, verwendet. Eine andere Schmiermethode besteht darin, den Draht in eine Kupfersulfatlösung einzutauchen, sodass sich ein Kupferfilm ablagert, der eine Art Schmiermittel bildet. Bei einigen Drahtarten bleibt das Kupfer nach dem endgültigen Ziehen übrig, um als Rostschutz zu dienen oder ein einfaches Löten zu ermöglichen.

Ziehwerkzeuge

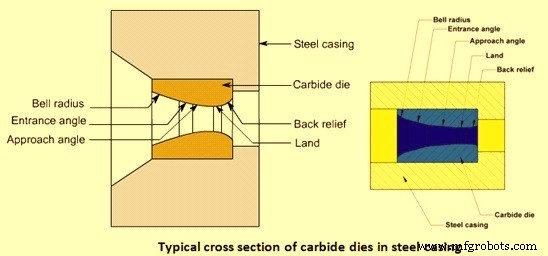

Ziehsteine bestehen in der Regel aus Werkzeugstahl, Wolframkarbid oder Diamant, wobei Wolframkarbid und hergestellter Diamant am häufigsten vorkommen. Zum Ziehen von sehr feinem Draht wird eine Einkristall-Diamantdüse verwendet. Für das Ziehen von Stahldraht wird eine Wolframcarbidmatrize verwendet. Die Matrizen sind in einem Stahlgehäuse untergebracht, das die Matrize unterstützt und einen einfachen Matrizenwechsel ermöglicht. Matrizenwinkel reichen normalerweise von 6 Grad bis 15 Grad und jede Matrize hat mindestens 2 verschiedene Winkel:den Eintrittswinkel und den Annäherungswinkel. Drahtziehwerkzeuge werden normalerweise mit Kraft verwendet, um den Draht durch sie zu ziehen. An beiden Enden der Matrize befinden sich Drahtspulen, die den Draht mit reduziertem Durchmesser ziehen und aufrollen. Abb. 2 zeigt einen typischen Querschnitt von Ziehsteinen in Stahlgehäusen.

Abb. 2 Querschnitt von Ziehsteinen

Ziehgeräte und Verwendung von gezogenen Drähten

Es gibt verschiedene Arten von Zeichenmaschinen. Diese wurden wie folgt gruppiert.

- Rahmen zeichnen

- Stierblöcke und Motorblock

- Mehrere Zeichenmaschinen

- Feindrahtmaschinen

- Drahtziehmaschinen in Türkenkopfform

- Bänke zeichnen.

Die an Drahtziehmaschinen anzubauenden Hilfsausrüstungen bestehen aus Abwickelhaspeln, Sicherheitsstopp, Schweißern, Zeigern, Richt- und Schneidemaschinen, Rotationsrichtmaschinen und Rollenrichtmaschinen usw.

Gezogener Draht geht in vielen Anwendungen über das hinaus, was wir normalerweise für elektrische Drähte und Fernsehkabel halten. Beispielsweise werden Federn jeglicher Art aus gezogenem Draht hergestellt; sowie Bewehrungsstahl, der weltweit für den Bau verwendet wird. Büro- und Heftklammern werden aus dünnem gezogenem Draht hergestellt. Speichen auf Rädern, Drahtbürsten, Metallgriffe werden ebenfalls aus gezogenem Draht hergestellt. Es gibt buchstäblich Tausende von Fertigprodukten, die auf gezogenen Draht angewiesen sind. Um diesen stetig wachsenden Bedarf zu decken, werden jährlich viele Millionen Kilometer Draht von metallverarbeitenden Betrieben gezogen. Aus diesem Grund ist das Drahtziehen ein äußerst kostensensibler und wettbewerbsintensiver Markt. Die Unternehmen, die weltweit Drahtziehanlagen und Prozessanlagen herstellen, sind wiederum sehr auf die Verbesserung der Produktivität und Effizienz der Anlagen eingestellt.

Herstellungsprozess

- Was ist Kaltziehen?

- Alloy 25 Rod und Bar TB00 (C17200)

- Alloy 25 Rod und Bar TD04 (C17200)

- Alloy 25 Rod und Bar TF00 (C17200)

- Alloy 25 Rod und Bar TH04 (C17200)

- Alloy 165 (C17000) TB00 Stange und Stange

- Alloy 165 (C17000) TD04 Stange und Stange

- Alloy 165 (C17000) TF00 Stange und Stange

- Alloy 165 (C17000) TH04 Stange und Stange

- Legierung 3 (C17510) TB00 Stange und Stange