Draht- und Stabziehverfahren für Stahl

Draht- und Stangenziehverfahren für Stahl

Das Ziehen von Draht aus Stahlstangen ist ein Metallbearbeitungsverfahren, das zur Verringerung des Querschnitts der Stange verwendet wird. In ähnlicher Weise werden Stäbe aus Rundstahl mit größeren Durchmessern gezogen. Während des Ziehens bleibt das Volumen gleich und somit verlängert sich der gezogene Draht oder Stab. Es wird durchgeführt, indem der Draht/die Stange durch ein einzelnes oder eine Reihe von Ziehsteinen gezogen wird. Bei Serienziehsteinen soll der nachfolgende Ziehstein einen kleineren Bohrungsdurchmesser haben als der vorherige Ziehstein. Das Ziehen wird in der Regel in runden Abschnitten bei Raumtemperatur durchgeführt und ist daher als Kaltumformverfahren einzustufen. Bei großen Drähten kann es jedoch bei höheren Temperaturen durchgeführt werden, um die Kräfte zu reduzieren.

Das Ziehverfahren wird normalerweise am häufigsten verwendet, um runde Querschnitte herzustellen, aber auch Quadrate und andere Formen können gezogen werden. Draht-/Stabziehen ist ein wichtiger industrieller Prozess, der Handelsprodukte liefert. Stangen- und Drahtprodukte decken ein sehr breites Anwendungsspektrum ab, darunter Wellen für die Kraftübertragung, Maschinen- und Strukturkomponenten, Rohlinge für Bolzen und Nieten, elektrische Leitungen, Kabel, Drahtmaterial für Zäune, Stangenmaterial zur Herstellung von Nägeln, Schrauben, Nieten und Federn und viele andere. Das Ziehen von Stäben aus Rundstahl wird verwendet, um Stäbe für die maschinelle Bearbeitung, das Schmieden und andere Prozesse usw. herzustellen.

Zu den Vorteilen des Ziehens in den oben genannten Anwendungen gehören (i) eine genaue Dimensionskontrolle, (ii) eine gute Oberflächenbeschaffenheit, (iii) verbesserte mechanische Eigenschaften wie Festigkeit und Härte und (iv) die Anpassungsfähigkeit an eine wirtschaftliche Chargen- oder Massenproduktion.

Beim Ziehen wird der Querschnitt eines langen Stabes oder Drahtes reduziert oder verändert, indem er durch eine Ziehmatrize gezogen wird (daher der Begriff Ziehen). Das Ziehen des Stabes durch die Matrize erfolgt mittels einer Zugkraft, die auf die Austrittsseite der Matrize aufgebracht wird. Das plastische Fließen wird durch die Druckkraft verursacht, die aus der Reaktion des Metalls mit der Matrize entsteht.

Der Unterschied zwischen Ziehen und Extrudieren besteht also darin, dass beim Extrudieren das Material durch eine Düse gedrückt wird, während es beim Ziehen durch diese gezogen wird. Obwohl das Vorhandensein von Zugspannungen beim Ziehen offensichtlich ist, spielt auch die Kompression eine bedeutende Rolle, da das Stahlmaterial beim Durchgang durch die Ziehdüsenöffnung nach unten gequetscht wird. Aus diesem Grund wird die beim Ziehen auftretende Verformung manchmal als indirekte Kompression bezeichnet.

Die wichtigsten Verarbeitungsvariablen beim Ziehen sind die Verringerung der Querschnittsfläche, der Werkzeugwinkel, die Reibung entlang der Schnittstelle zwischen Werkzeug und Werkstück und die Ziehgeschwindigkeit. Der Ziehwinkel beeinflusst die Ziehkraft und die Qualität des gezogenen Produktes.

Der grundlegende Unterschied zwischen dem Ziehen von Stangen und dem Ziehen von Drähten besteht in der Größe des zu verarbeitenden Ausgangsmaterials. Stangenziehen ist der Begriff, der für das Ziehen von Stangen aus Rundstahl verwendet wird, während Drahtziehen das Ziehen von Drähten aus Stahldrahtstangen betrifft. Beim Drahtziehen sind Drahtstärken ab 0,03 mm möglich.

Die Ziehgeschwindigkeiten für Stähle können bei sehr feinem Draht normalerweise bis zu 10 Meter pro Sekunde betragen. Beim Ziehen reichen die Verringerungen der Querschnittsfläche pro Durchgang bis zu etwa 45 %. Je kleiner der Anfangsquerschnitt ist, desto geringer ist normalerweise die Reduzierung pro Durchgang. Feindrähte werden in der Regel mit 15 % bis 25 % Abnahme pro Durchgang und größere Durchmesser mit 20 % bis 45 % pro Durchgang gezogen. Stäbe können auch leicht reduziert (Kalibrierpass) werden, um ihre Oberflächenbeschaffenheit und Maßhaltigkeit zu verbessern.

Das Ziehen von Stäben aus Ronden wird im Allgemeinen als ein einziger Ziehvorgang durchgeführt, was bedeutet, dass die Ronde durch eine Ziehdüsenöffnung gezogen wird. Da die Ausgangsrunde einen großen Durchmesser hat, hat sie eher die Form eines geraden zylindrischen Stücks als einer Spirale. Dies begrenzt die Länge der Stange, die gezogen werden kann. Draht hingegen wird aus Walzdraht in Coils von mehreren hundert Metern Länge gezogen und durch eine Reihe von Ziehsteinen geführt. Die Anzahl der Chips variiert typischerweise zwischen 4 und 12.

Die Prozessmerkmale des Draht-/Stangenziehens bestehen aus (i) Ziehen des Walzdrahts/Rundes durch die Matrize, um seinen Durchmesser zu verringern, (ii) Ziehen verlängert den Draht/Stange, wenn sein Durchmesser abnimmt, (iii) mehrere Matrizen werden nacheinander (Tandem) für Drähte mit kleinem Durchmesser verwendet, (iv) die gezogenen Draht-/Stangeneigenschaften werden durch die Kaltumformung verbessert, und (v) die Drahttemperatur kann durch Gesenkschmieden, Ziehen und Glühbehandlungen kontrolliert werden.

Da der Ziehvorgang darin besteht, einen Stab oder Draht durch eine Düse zu ziehen, führt dies zu einer Dehnung oder Dehnung des Materials zusammen mit einer Verringerung der Querschnittsfläche. Die Zugkraft wird durch die Festigkeit des Stahlmaterials begrenzt. Wird der Draht/Stab zu stark gezogen, bricht das Material. Die Kraft, die benötigt wird, um den Draht/die Stange durch die Matrize zu ziehen, wird durch das Ausmaß der Verringerung der Querschnittsfläche bestimmt. Je größer die Untersetzung ist, desto größer ist die benötigte Kraft. Somit ist ersichtlich, dass die maximal erreichbare Durchmesserreduzierung durch die Streckgrenze des gezogenen Stahls begrenzt ist.

Die Streckgrenze hängt von der Stahlzusammensetzung ab und typischerweise liegt die Verringerung der Fläche durch eine Matrize im Bereich von 15 % bis 45 %. Wenn eine größere Reduzierung erforderlich ist, wird dies erreicht, indem der Draht durch eine Reihe von Matrizen gezogen wird, von denen jede kleiner ist als die vorherige. Die plastische Verformung, die der Stahlstab/Draht erfährt, wenn er durch die Matrize gezogen wird, neigt jedoch dazu, die Härte zu erhöhen und die Duktilität zu verringern. Duktilität bezieht sich hier auf die Leichtigkeit, mit der Stahl verformt werden kann. Da der Prozess des Serienziehens es schwieriger macht, den Querschnitt zu reduzieren, ist es oft notwendig, zwischen aufeinanderfolgenden Zügen einen Glühprozess durchzuführen, um den Prozess der Stahlverformung zu unterstützen. Andererseits wird die erhöhte Zugfestigkeit durch das Ziehen oft als sehr wünschenswerte Materialeigenschaft angesehen.

Sehr kleine Durchmesser können durch aufeinanderfolgende Ziehvorgänge durch Matrizen mit fortschreitend kleineren Durchmessern erhalten werden. Das Glühen vor jedem Reduktionssatz ermöglicht große Reduktionsprozentsätze. Beim Stahlziehprozess wird der Glühprozess auch als Patentieren bezeichnet.

Das Drahtziehen wird normalerweise kalt durchgeführt, obwohl es einige Fälle gibt, in denen Stahlstangen/Drähte heiß gezogen werden, um die Duktilität zu verbessern. Die Werkzeugschmierung ist beim Kaltziehen unerlässlich, um eine gute Oberflächengüte zu erzielen und die Lebensdauer des Werkzeugs zu maximieren.

Das Drahtziehen beinhaltet das Strecken von Metall in die erforderliche Form und wird daher eher als Verformung denn als Entfernungsprozess betrachtet. Ein wesentlicher Vorteil des Ziehens besteht darin, dass nur sehr wenig Materialabfall anfällt. Diesem Vorteil stehen jedoch die hohen Kosten der Gesenke und die eventuell notwendige Glühung gegenüber, um der Kaltverfestigung entgegenzuwirken.

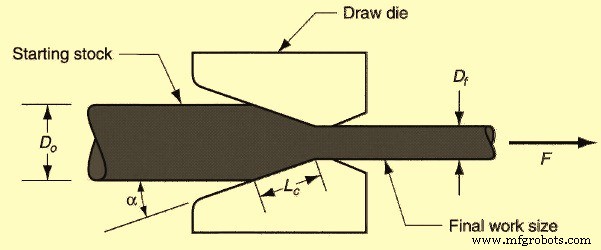

Der Ziehvorgang ist in Abb. 1 dargestellt. In der Abbildung ist „Do“ der Anfangsdurchmesser der Stange und „Df“ der Durchmesser nach dem Ziehen. „F“ ist die aufgebrachte Kraft. „Alpha“ ist der Düsenwinkel und „Lc“ ist die Kontaktlinie.

Abb. 1 Zeichenprozess

Durch Ziehen eines Stabes oder Drahtes durch eine Matrize wird der Querschnitt verringert. Die prozentuale Verringerung der Fläche (% r) wird durch die folgende Gleichung „% r =100 x (Ao – Af)/Ao“ angegeben, wobei „Ao“ die Anfangsfläche und „Af“ die Endfläche des Drahts/Stabs ist nach dem Zeichnen.

Zeichnen

Vor dem eigentlichen Ziehen wird das zu ziehende Material fachgerecht vorbereitet. Dies umfasst drei Schritte, nämlich (i) Glühen, (ii) Reinigen und (iii) Richten. Der Zweck des Glühens besteht darin, die Duktilität des Ausgangsmaterials zu erhöhen, um eine Verformung während des Ziehens zu akzeptieren. Zwischen den Schritten beim kontinuierlichen Ziehen ist manchmal auch ein Tempern erforderlich. Die Reinigung der Walzdrähte/Runden ist erforderlich, um eine Beschädigung der Arbeitsfläche und des Ziehwerkzeugs zu vermeiden. Dabei werden Oberflächenverunreinigungen (z. B. Zunder und Rost) durch chemisches Beizen oder Kugelstrahlen entfernt. In einigen Fällen wird nach der Reinigung eine Vorschmierung der Arbeitsfläche durchgeführt. Beim Anspitzen wird der Durchmesser des Anfangsendes der Walzdrähte/Runden reduziert, damit sie durch das Ziehwerkzeug eingeführt werden können, um den Prozess zu starten. Dies geschieht in der Regel durch Stauchen, Rollen oder Drehen. Das spitze Ende der Walzdrähte/Runden wird dann von den Schlittenbacken oder einer anderen Vorrichtung ergriffen, um den Ziehvorgang einzuleiten.

Beim Ziehen von Edelstahldraht/Rod wird zuerst die Oberfläche des Walzdrahts/Runddrahts untersucht. Dies erfolgt durch Zug- und Härteprüfung sowie Messung des Durchmessers. Die Oberflächenvorbereitung erfolgt durch Beizen in sauren (ferritische und martensitische Stähle) oder basischen Lösungen (austenitische Stähle). Die vorbereitete Haut wird dann mit Gleitmittel beschichtet. Das Kaltziehen wird durch Diamant- oder Wolframkarbidwerkzeuge durchgeführt, bis der gewünschte Durchmesser erreicht ist. Anschließend erfolgt die Reinigung von Öl/Schmiermittel und der Draht wird wärmebehandelt (Glühen bei ca. 1100 °C oder plus Dressierpass).

Zeichenausrüstung

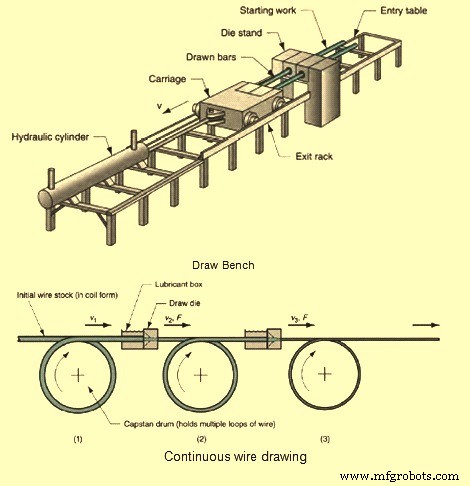

Das Ziehen von Stangen mit größerem Durchmesser wird auf Ziehbänken durchgeführt, die aus einem Eingangstisch, einem Werkzeugständer (der das Ziehwerkzeug enthält), einem Schlitten und einem Ausgangsgestell besteht. Der Schlitten wird verwendet, um das Material durch das Ziehwerkzeug zu ziehen. Der Antrieb erfolgt über Hydraulikzylinder oder motorgetriebene Ketten. Der Matrizenständer ist oft so ausgelegt, dass er mehr als eine Matrizen aufnehmen kann, sodass mehrere Stäbe gleichzeitig durch ihre jeweiligen Matrizen gezogen werden können.

Das Drahtziehen erfolgt auf kontinuierlichen Ziehmaschinen, die aus mehreren Ziehwerkzeugen bestehen, die durch Sammeltrommeln zwischen den Werkzeugen getrennt sind. Jede Trommel, genannt Capstan oder Block, ist motorgetrieben, um die richtige Zugkraft bereitzustellen, um das Drahtmaterial durch die stromaufwärtige Düse zu ziehen. Es behält auch eine bescheidene Spannung auf dem Draht bei, während er zum nächsten Ziehwerkzeug in der Reihe fortschreitet. Jede Matrize sorgt für eine gewisse Reduzierung des Drahtes, so dass die gewünschte Gesamtreduzierung durch die Serie erreicht wird. Abhängig vom zu verarbeitenden Stahl und der Gesamtabnahme ist manchmal ein Glühen des Drahtes zwischen Gesenkgruppen in der Serie erforderlich.

Ziehbank für Stangenziehen und kontinuierliches Drahtziehen ist in Abb. 2 dargestellt.

Bild 2 Ziehbank für Stangenziehen und kontinuierliches Drahtziehen

Würfel ziehen

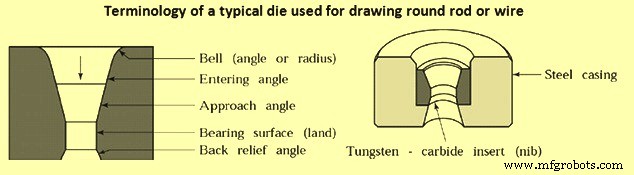

Die Terminologie einer typischen Ziehdüse, die zum Ziehen von Stangen/Drähten verwendet wird, ist in Fig. 3 gezeigt. Eine typische Ziehdüse hat vier Unterscheidungsbereiche. Diese Bereiche sind (i) Eintritt, (ii) Annäherungswinkel, (iii) Auflagefläche (Steg) und (iv) Rückenfreistellung. Der Eingangsbereich ist normalerweise ein glockenförmiger Mund, der das Werkstück nicht berührt. Die Form der Glocke bewirkt eine Erhöhung des hydrostatischen Drucks und fördert den Schmiermittelfluss in die Matrize und verhindert ein Riefen des gezogenen Walzdrahts/Runde und der Matrizenoberflächen. Der Ansatz ist der Ort, an dem der Zeichenprozess stattfindet. Es ist kegelförmig mit einem Winkel (Halbwinkel), der normalerweise zwischen etwa 6 Grad und 20 Grad liegt. Der richtige Winkel variiert je nach Walzdraht/Rundmaterial. Die Auflagefläche oder der Steg bestimmt die Größe des endgültig gezogenen Drahts/Stabs. Es erzeugt einen Reibungswiderstand auf dem Draht/Stab und entfernt auch Oberflächenschäden aufgrund von Matrizenverschleiß, ohne die Abmessungen zu verändern. Schließlich ist das Rückenrelief die Austrittszone. Es ist mit einem Rückenfreiwinkel (Halbwinkel) von etwa 30 Grad versehen. Die Rückenentlastung ermöglicht eine leichte Ausdehnung des Stahlmaterials, wenn der Draht die Matrize verlässt, und minimiert außerdem den Abrieb, wenn das Ziehen stoppt oder die Matrize nicht richtig ausgerichtet ist.

Abb. 3 Terminologie eines typischen Würfels

Ziehsteine bestehen aus Werkzeugstählen oder Hartmetallen. Für das Warmziehen werden wegen ihrer hohen Verschleißfestigkeit bei erhöhten Temperaturen Gussstahlwerkzeuge verwendet. Ziehdüsen für Hochgeschwindigkeits-Drahtziehvorgänge verwenden häufig Einsätze aus Diamant (sowohl synthetisch als auch natürlich) für die Verschleißflächen. Hartmetall besteht aus Karbiden von Titan, Wolfram, Nickel, Molybdän und Tantal. Hartmetalle werden aufgrund ihrer überlegenen Festigkeit, Zähigkeit und Verschleißfestigkeit am häufigsten für Ziehsteine verwendet. Diamantziehsteine werden zum Ziehen von feinem Draht mit Durchmessern von 2 Mikrometer bis 1,5 mm verwendet. Sie bestehen entweder aus einem einkristallinen Diamanten oder in polykristalliner Form mit Diamantpartikeln in einer Metallmatrix (Compacts). Polykristalliner Diamant wird für Drahtziehwerkzeuge verwendet, die eine längere Lebensdauer haben und eine hohe Verschleiß-, Riss- oder Lagerbeständigkeit aufweisen. Sowohl Karbid- als auch Diamantmatrizen werden typischerweise als Einsätze oder Spitzen verwendet, die in einem Stahlgehäuse getragen werden.

Mechanik des Drahtziehens

Die Verformung während des Draht-/Stangenziehens wird durch eine Reihe von Faktoren beeinflusst, zu denen die Stahlchemie, der Anstellwinkel, die Schmierung, die Ziehgeschwindigkeit und die Reduktion die wichtigsten sind.

Obwohl die Tatsache, dass während der Verformung kein Volumen verloren geht, offensichtlich ist, ist es tatsächlich ein sehr nützliches Konzept, das die Grundlage für die Analyse einer Reihe von Ziehproblemen bildet. Eine der häufigsten Anwendungen ist die Ermittlung der Siebgeschwindigkeit an unterschiedlichen Gerüsten und der erforderlichen zu verwendenden Spillgeschwindigkeit. Einfach ausgedrückt besagt die Volumenkonstanz, dass die volumetrische Rate des Drahtes, der in eine Matrize eintritt, dieselbe sein muss wie die Austrittsrate. Da die Querschnittsfläche während des Ziehens verringert wird, muss die Geschwindigkeit eines Drahtes erhöht werden, damit die gleiche volumetrische Materialrate in die Düse eintritt und aus ihr austritt. Die volumetrische Rate ist definiert als die Querschnittsfläche des Drahtes multipliziert mit der Drahtgeschwindigkeit.

Beim mehrstufigen Ziehen muss die Drahtgeschwindigkeit, die jede Düse verlässt, so erhöht werden, dass die volumetrische Rate des Metallflusses an allen Düsen gleich ist. Daher werden Winden mit einer Winkelgeschwindigkeit, die gleich der Geschwindigkeit des austretenden Drahtes ist, verwendet, um den Draht nach jeder Reduktion durch die Düse zu ziehen. Geschieht dies nicht, bricht der Draht aufgrund ungleicher Drahtspannung zwischen den Stempeln.

Der Drahtdurchmesser nimmt mit dem Verschleiß des Ziehsteins während des Ziehvorgangs zu. Basierend auf der Volumenkonstanz nimmt daher die Drahtgeschwindigkeit mit zunehmender Größe des Chips ab. Wenn die lineare Geschwindigkeit der Ziehscheibe an die Drahtgröße einer neuen Ziehdüse angepasst wird, wird die Scheibengeschwindigkeit mit zunehmendem Drahtdurchmesser höher als die Drahtgeschwindigkeit. Diese erhöhte Capstan-Geschwindigkeit übt eine hohe Zugspannung auf den Draht aus, wodurch der Draht häufig bricht. Daher sind Capstans in Multi-Pass-Zieheinheiten so konstruiert, dass der Draht auf dem Capstan rutscht, wenn die Ziehdüse verschleißt und die Drahtgeschwindigkeit abnimmt. Der Schlupf wird erleichtert, indem die Anzahl der Wicklungen um die Ziehwinde begrenzt wird und die Draht- und Windenoberflächen mit Ziehschmiermittel benetzt werden.

Obwohl es den Anschein hat, dass die Kräfte und Kräfte beim Drahtziehen durch einfache Spannung analysiert werden können, sind die Verformungsbedingungen im Draht aufgrund der von der Ziehsteinoberfläche erzeugten Druck- und Zugkräfte tatsächlich viel komplexer. Die Ziehkraft stellt die Gesamtkraft dar, die am Matrizenblock aufgebracht werden muss, um die Reibung an der Matrizenoberfläche und den Widerstand des sich verformenden Stahlmaterials zu überwinden. Da die Ziehkraft durch freitragendes Material übertragen wird, ist die Ziehkraft zu begrenzen, um eine plastische Verformung außerhalb der Matrize zu verhindern. Somit stellt die Fließspannung des gezogenen Drahtes eine Obergrenze für die zulässige Zugspannung dar. Die akzeptierte Ziehpraxis begrenzt normalerweise die Zugspannung auf 60 % der Streckgrenze des gezogenen Drahtes. Die Ziehspannung wird ermittelt, indem die Ziehkraft durch die Querschnittsfläche des gezogenen Drahtes dividiert wird.

Während es im Allgemeinen den Anschein hat, dass die an einem bestimmten Ziehstand verbrauchte Arbeit oder Energie von dem Material und der Reduktion bestimmt wird, ist die tatsächlich benötigte Menge in der Praxis erheblich höher. Dies liegt an den während der Verformung bestehenden Ineffizienzen, die hauptsächlich durch den Anstellwinkel bestimmt werden. Solche Ineffizienzen leisten keinen sinnvollen Beitrag zur Verringerung der Querschnittsfläche und dienen in der Regel nur der Erhöhung des Energiebedarfs und der negativen Beeinflussung der Draht-/Stabqualität. Die an einem Ziehstand verbrauchte Gesamtarbeit kann in drei Komponenten unterteilt werden, nämlich (i) nützliche homogene Arbeit, die erforderlich ist, um den Querschnitt zu verringern, (ii) Arbeit, die erforderlich ist, um den Reibungswiderstand zu überwinden, und (iii) redundante (inhomogene) Arbeit, die zum Ändern erforderlich ist die Fließrichtung.

Die homogene Arbeit wird durch das Verziehen (Reduzieren) bestimmt und ist im Wesentlichen unabhängig vom Anstellwinkel. Reibung und redundante Arbeit hingegen sind eng mit der Werkzeuggeometrie gekoppelt und wirken sich bei Änderung des Anstellwinkels gegenläufig aus. Unter normalen Ziehbedingungen liegen typische Verluste in der Größenordnung von 20 % für Reibungsarbeit und etwa 12 % für redundante Arbeit.

Redundante Arbeit und Reibungsarbeit wirken sich neben der Erhöhung der zum Ziehen erforderlichen Energie nachteilig auf die Drahteigenschaften aus. Eine Folge davon ist, dass die mechanischen Eigenschaften über den Drahtquerschnitt nicht homogen sind. Da sich Redundanz- und Reibungsverformungen nahe der Drahtoberfläche konzentrieren, kommt es in den oberflächennahen und oberflächennahen Schichten (analog zum Dressierwalzen) zu einer höheren Kaltverfestigung, die größer ist als die Dehnung, die aus der Querschnittsverringerung resultiert. Außerdem wirkt sich eine überflüssige Verformung nachteilig auf die Duktilität aus.

Die Duktilität steht in umgekehrter Beziehung zur Dehnung, und daher wirkt sich eine redundante Verformung auch darauf aus, die Anzahl der Durchgänge und die maximale Reduzierung zu begrenzen, die vor dem Glühen vorgenommen werden kann. Auch wenn dies nicht zu Problemen beim Ziehen führt, kann der daraus resultierende Duktilitätsverlust bei nachfolgenden Umformprozessen wie Biegen und Kaltstauchen zu Brüchen führen.

Schichten an der Draht-/Staboberfläche erfahren normalerweise nicht nur eine Querschnittsänderung, sondern sie verformen sich auch unter Scherung aufgrund des Widerstands, der von der Werkzeugoberfläche ausgeübt wird. Auch bei hochglanzpolierten Werkzeugoberflächen und hydrodynamischer Schmierung ist immer eine gewisse Reibarbeit vorhanden. Reibungsarbeit dominiert bei niedrigen Düsenwinkeln, wo der Oberflächenwiderstand als Ergebnis einer höheren Kontaktlänge in der Annäherungszone für eine gegebene Verringerung erhöht wird. Reibungsarbeit kann durch Verwendung eines größeren Anstellwinkels und in geringerem Maße durch Verbesserung der Schmierung oder des Oberflächenzustands der Form verringert werden. Obwohl die Reibungskräfte auch mit der Werkzeugbelastung zusammenhängen, wird normalerweise wenig Aufwand betrieben, um die Reibung durch Begrenzung der Reduktion zu kontrollieren, da dies zusätzliche Ständer erfordert. Stattdessen besteht die übliche Praxis darin, den Anstellwinkel und die Schmierwirkung zu optimieren.

Wenn der Draht in die Annäherungszone eines Ziehsteins eintritt, werden Materialschichten in der Nähe der Oberfläche aufgrund der Flächenverringerung verformt und die Fließrichtung geändert, d sterben. Redundante Verformungen sind ebenso wie Reibungsverformungen nicht gleichmäßig über den Draht verteilt und normalerweise an der Oberfläche maximal mit entsprechender Härtezunahme. Eine überflüssige Verformung wird durch größere Werkzeugwinkel gefördert, da Material, das weiter von der Mittellinie entfernt ist, eine schärfere Richtungsänderung erfährt als das Material nahe der Mittellinie und daher höhere Verzerrungsgrade erfährt. Redundante Verformung beeinflusst die Höhe der Eigenspannung im gezogenen Draht. Mit zunehmendem Anstellwinkel nimmt auch der Deformationsgradient zwischen Oberfläche und Mittellinie zu. Dies führt zu fortschreitend höheren Zugspannungen an der Oberfläche und Druckspannungen im Kern. Der umgekehrte Effekt tritt während des Ziehens auf, und aufgrund der hohen Zugspannungen, die im Kern des Drahtes erzeugt werden, können Mittenausbrüche entstehen.

Die Auswahl des richtigen Ziehsteinwinkels ist entscheidend für den Erfolg jedes Drahtziehvorgangs. Ausgehend davon, dass die Reibarbeit mit abnehmendem Düsenwinkel zunimmt und die redundante Arbeit mit zunehmendem Düsenwinkel zunimmt, soll ein optimaler Anstellwinkel vorliegen. Der optimale Anstellwinkel minimiert sowohl Reibungs- als auch Doppelarbeit und damit die Ziehkraft. Neben der Minimierung des Kraftbedarfs sorgt der optimale Matrizenwinkel auch für eine verbesserte Oberflächenqualität und -güte.

Die Geometrie des Arbeitsteils (Einlaufzone) einer Matrize ist ein Schlüsselfaktor beim Drahtziehen. Diese Geometrie kann durch den Deltafaktor definiert werden, der das Verhältnis des Kreisbogens ist, der die Mittelpunkte der Matrizenfläche aufspannt, zur Kontaktlänge zwischen Draht/Stab und Matrize. Niedrige Delta-Werte (kleiner Halbwinkel oder höhere Flächenreduzierung) weisen auf größere Reibungseffekte und Oberflächenerwärmung aufgrund eines längeren Draht-/Stabkontakts in der Annäherungszone hin. Höhere Delta-Werte (großer Halbwinkel oder geringere Flächenverringerung) weisen auf ein erhöhtes Maß an redundanter Verformung und Oberflächenhärtung aufgrund einer übermäßigen Richtungsänderung während des Fließens durch die Düse hin. Ein großes Delta führt oft zu einer größeren Tendenz zur Bildung von Hohlräumen und zum Bersten der Mitte. Delta-Werte von 1,50 funktionieren bei vielen kommerziellen Ziehvorgängen gut, während Delta-Faktoren über 3,0 im Allgemeinen vermieden werden sollten.

Ziehsteine können nur eine geringe Wärmemenge entziehen, daher muss der Kühlung zwischen den Stichen besondere Aufmerksamkeit geschenkt werden, insbesondere in den späteren Stadien der Reduktion. Während ein Teil der Wärme auf die Matrize übertragen wird, verbleibt die meiste Wärme im Draht, und Versuche, die Kühlung der Matrize zu verwenden, um die Drahttemperatur zu verringern, haben sich als weitgehend erfolglos erwiesen. Verschiedene Studien zur Effektivität der Chipkühlung ergaben, dass ein Chip typischerweise weniger als 5 % bis 20 % der im Draht erzeugten Wärme abführt. Dies liegt daran, dass eine bestimmte Drahtfläche nur für Tausendstelsekunden mit der Werkzeugoberfläche in Kontakt ist. Obwohl erwartet wird, dass der Chip nur minimale Wärme von dem Draht abführt, können Chiptemperaturen nicht übersehen werden, und oft ist eine Kühlung des Chipgehäuses erforderlich. Dies gilt insbesondere, wenn Hartmetalleinsätze in einem Stahlgehäuse verwendet werden, aufgrund der großen Unterschiede in den Wärmeausdehnungskoeffizienten.

Eine gute Faustregel für den Temperaturanstieg pro Durchgang beim Trockenziehen (außer beim ersten Ziehstein) ist 60 °C bis 80 °C für Weichstähle und 100 °C bis 160 °C für Stähle mit hohem Kohlenstoffgehalt. Beim Naßziehen halbieren sich diese Werte. Die drei normalerweise verwendeten Arten der Drahtkühlung sind (i) direkte Kühlung, bei der Wasser oder Kühlmittel auf den aus der Düse austretenden Draht oder auf die Aufwickelwinde gesprüht wird, (ii) indirekte Kühlung, bei der Wasser oder Kühlmittel auf das Düsengehäuse gesprüht wird oder wird zirkuliert auf der Innenseite des Düsengehäuses oder Aufnahmeblocks, und (iii) Luftstoß, wo Zwangsluft auf den Draht am Block oder Capstan trifft.

Die Kühlung zwischen den Durchgängen verwendet häufig eine direkte Wasserkühlung am Draht, der eine Ziehdüse verlässt, und nutzt die Restwärme im Draht, um das letzte Wasser durch Verdampfung zu entfernen. Direktkühlung kombiniert mit interner Blockkühlung kann die Drahttemperatur auf unter 120 Grad C bringen, was eine vernünftige Starttemperatur für die nächste Reduktion ist. Es ist wichtig, Oxidation und Verschmutzung der Innenflächen der Blöcke zu verhindern, um eine gute Wärmeübertragung zwischen dem heißen Draht und dem Kühlwasser aufrechtzuerhalten. Die effektiven Mittel zum Kühlen von gezogenem Draht (i) stellen sicher, dass der Draht so kalt wie möglich in die Matrize eintritt, (ii) vermeiden eine starke Reduktion, (iii) verwenden die bestmögliche Schmierung, (iv) ziehen die Verwendung von Gegenzug in Betracht, (v) verlängern die Zeitintervalle zwischen den Reduktionen, (vi) die Anzahl der Wicklungen auf dem Block erhöhen und (vii) den Blockdurchmesser erhöhen.

Zwei primäre Variablen, die die Lebensdauer der Form steuern, sind Druck und Temperatur. Der Druck, der beim Drahtziehen auf die Matrize wirkt, ist viel geringer als bei anderen Kaltumformverfahren. Daher ist die Temperatur oft ein weitaus kritischerer Faktor bei der Steuerung der Chip-Lebensdauer. Obwohl es logisch erscheint, dass der Verschleiß entlang der Anfahrzone gleichmäßig auftritt, ist dies in der Praxis nicht der Fall. Der maximale Verschleiß (gemessen als Volumenverlust) tritt normalerweise an dem Punkt auf, an dem der Draht/die Stange anfänglich die Matrize berührt. Dort bildet sich ein tiefer ringförmiger Krater, der normalerweise als „Verschleißring“ bekannt ist. Das Klingeln ist darauf zurückzuführen, dass die Ebene des Auftreffens des Drahtes/der Stange auf der Matrize aufgrund von Unregelmäßigkeiten der Größe und der Vibration des Drahtes um eine mittlere Position oszilliert. Dadurch wird eine enge Zone der Matrizenbohrung einer zyklischen Belastung mit eventuellem subkutanem Versagen durch Ermüdung ausgesetzt.

Sobald sich ein Verschleißring entwickelt hat, kann es vor dem Kontaktpunkt im Ziehwerkzeug zu Verformungen kommen. Dies wird als „Ausbeulen“ bezeichnet und resultiert aus dem Aufstauen oder Stauchen von oberflächennahen Bereichen des Drahts, wenn ein Kontakt an der Stelle des Verschleißrings in der Matrize hergestellt wird. Die am Anfangskontaktpunkt im Matrizenhals auftretende Ausbauchung begrenzt den Schmiermitteleintritt in die Matrize und beschleunigt den Matrizenverschleiß. Entlang der Kontaktlänge der Annäherungszone tritt ein geringerer Verschleiß auf, obwohl der Verschleiß auch hier nicht gleichmäßig ist und oft eher zu einer ovalen als zu einer kreisförmigen Verschleißfläche führt.

Drähte, die gegen den Arbeitsbereich eines Ziehsteins gleiten, verursachen einen Werkzeugverschleiß, so dass der Verschleiß von der Oberfläche des Drahts abhängt und folglich von der Länge des Drahts, der durch einen Ziehstein läuft. Häufig wird die Ziehsteinlebensdauer in Bezug auf das Gewicht des gezogenen Drahtes oder die Ziehzeit gemessen. Allerdings müssen solche Maße auf die gezogene Drahtlänge umgerechnet werden, um eine grundsätzliche Aussage über den Werkzeugverschleiß zu erhalten. Daher ist ein praktisches Maß für die Lebensdauer der Düse die mittlere Länge des gezogenen Drahtes pro Einheitszunahme des Düsendurchmessers. Generell gilt, dass Stähle mit hoher Streckgrenze verschleißfester sind. Jüngste Studien haben jedoch gezeigt, dass die Werkzeughärte den Werkzeugverschleiß nicht kontrolliert, d. h. eine zunehmende Härte des Werkzeugmaterials führt nicht zu einer wesentlichen Verlängerung der Werkzeuglebensdauer.

Zeichnungsfehler

Fehler im gezogenen Draht/Stab können entweder auf Fehler im Ausgangsmaterial (Nähte, Splitter und Rohre) zurückzuführen sein oder durch den Umformprozess eingebracht werden.

Typische Fehler in einem gezogenen Draht/Stab sind Mittenrisse. Das Bersten der Defektmitte oder das Reißen (Napfung) tritt für niedrige Düsenwinkel bei niedrigen Reduktionen auf. Mittenrisse können in gezogenen Produkten aufgrund eines größeren Ziehwinkels, einer geringeren Reduktion pro Durchgang und Reibung usw. auftreten. Eine weitere Hauptart von Fehlern beim Ziehen sind Nähte, bei denen es sich um Längskratzer oder Falten im Material handelt. Nähte können sich während nachfolgender Umformvorgänge (wie etwa Stauchen, Stauchen, Gewindewalzen oder Biegen des Stabs oder Drahts) öffnen und ernsthafte Probleme bei der Qualitätskontrolle verursachen. Verschiedene andere Oberflächendefekte (z. B. Kratzer und Matrizenspuren) können auch aus einer unsachgemäßen Auswahl der Prozessparameter, einer schlechten Schmierung oder einem schlechten Matrizenzustand resultieren.

Da die zu ziehenden Materialien während des Ziehens einer ungleichmäßigen Verformung unterliegen, weisen kaltgezogene Produkte normalerweise Restspannungen auf. Bei leichten Reduzierungen, wie z. B. nur wenige Prozent, sind die Oberflächeneigenspannungen in Längsrichtung komprimierend (während die Masse unter Spannung steht) und die Ermüdungslebensdauer wird somit verbessert. Umgekehrt induzieren stärkere Reduktionen Zugoberflächenspannungen (während die Masse unter Druck steht). Restspannungen können erheblich dazu beitragen, dass im Laufe der Zeit Spannungskorrosionsrisse des Teils verursacht werden. Darüber hinaus führen sie dazu, dass sich das Bauteil verzieht, wenn nachträglich eine Materialschicht entfernt wird, etwa durch Schlitzen, Spanen oder Schleifen.

Stäbe, die nicht ausreichend gerade sind (oder als Spule geliefert werden), können gerichtet werden, indem sie durch eine Anordnung von Rollen geführt werden, die auf verschiedenen Achsen angeordnet sind.

Herstellungsprozess

- Automatisierung, Instrumentierung und Modellierung des Stranggusses von Stahl

- Standortauswahlverfahren für ein Stahlwerk auf der grünen Wiese

- CONARC-Prozess für die Stahlerzeugung

- Walzprozess für Stahl

- Was ist Silberlöten? - Verfahren, Stange und Verwendung

- Eigenschaften von Stahlmaterialien und Werkzeugen, die für Stanzen verwendet werden

- Werkzeugstahlsorten für Stempel und Matrizen

- Unterschiede und Anwendungen von Senkerodieren und Drahterodieren

- Wärmebehandlungsprozess von Stahl

- Eine Diskussion über den schrittweisen Prozess der Kabel- und Kabelbaummontage