Rückgewinnung von Abwärme

Rückgewinnung von Abwärme

Abwärme ist die Wärme, die in einem Prozess durch die Verbrennung von Brennstoff oder durch eine chemische Reaktion entsteht und dann ohne praktische Nutzung an die Umwelt abgegeben wird. Zu den Abwärmequellen gehören heiße Verbrennungsgase, die in die Atmosphäre abgegeben werden, Prozessabgase, Leitungs-, Konvektions- und Strahlungsverluste von Geräten und die erhitzten Produkte, die verschiedene industrielle Prozesse verlassen (heißer Koks, heißes Metall, flüssiger Stahl und warmgewalzte Produkte usw.). , und Wärmeübertragung von heißen Geräteoberflächen (Wärmeübertragung auf Kühlwasser).

Die Abwärmenutzung besteht aus der Erfassung und Wiederverwendung der Abwärme der industriellen Prozesse zum Heizen oder zur Erzeugung mechanischer oder elektrischer Arbeit. Typische Anwendungen sind Verbrennungsluftvorwärmung, Brenngasvorwärmung, Kesselspeisewasservorwärmung, Rohmaterialvorwärmung, Erzeugung von Prozessdampf, Erzeugung von Dampf zur Stromerzeugung etc. Die Grundidee hinter der Rückgewinnung der Abwärme ist der Versuch einer Rückgewinnung größtmögliche Wärmemengen in der Anlage zu nutzen und so weit wie möglich wiederzuverwenden, anstatt sie nur an die Umwelt (Luft oder einen nahe gelegenen Fluss) abzugeben.

Abwärme ist allen Herstellungsprozessen inhärent. Während der industriellen Herstellungsprozesse gehen schließlich etwa 20 % bis 50 % der verbrauchten Energie durch Abwärme in heißen Abgas- und Flüssigkeitsströmen sowie durch Wärmeleitung, Konvektion und Strahlung von der Oberfläche der heißen Geräte verloren sowie von den erhitzten Produkten. Die Rückgewinnung von Abwärme ist ein wertvoller alternativer Ansatz zur Verbesserung der Gesamtenergieeffizienz von Industrieöfen. Die Energieeffizienz, die durch Abwärmenutzung erreicht werden kann, liegt normalerweise im Bereich von 10 % bis 50 %.

Entscheidend ist nicht die Wärmemenge, sondern ihr Wert. Der Mechanismus zur Rückgewinnung der ungenutzten Wärme hängt von der Temperatur der Abwärmeflüssigkeiten und der damit verbundenen Wirtschaftlichkeit ab. Abwärmerückgewinnungstechnologien reduzieren häufig die Betriebskosten von Anlagen, indem sie deren Energieproduktivität erhöhen. Aufgefangene und wiederverwendete Abwärme ist ein emissionsfreier Ersatz für teuer zugekaufte Brennstoffe oder Strom.

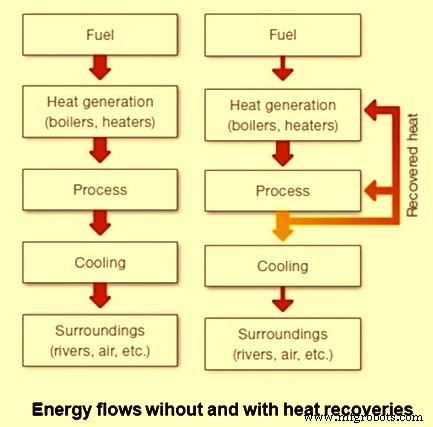

Abb. 1 zeigt typische Energieflüsse ohne und mit Wärmerückgewinnung.

Abb. 1 Typischer Energiefluss ohne und mit Wärmerückgewinnung

Drei wesentliche Komponenten, die für die Abwärmerückgewinnung erforderlich sind, sind nämlich (i) eine zugängliche Abwärmequelle wie Verbrennungsabgase, Prozessabgase, heiße Gase aus den Öfen, Kühlturmwasser usw., (ii) eine Rückgewinnungstechnologie wie ein Regenerator , Rekuperator, Economizer, Abhitzekessel, thermoelektrischer Generator usw. und (iii) eine Nutzung der zurückgewonnenen Energie wie Vorwärmung von Kesselspeisewasser, Vorwärmung von Rohstoffen und Verbrennungsluft, Erzeugung von Dampf und/und elektrischer Energie und Vorwärmung von heizwertarmen Verbrennungsgasen wie Hochofengas etc.

Ausrüstung zur Wärmerückgewinnung

In einem Stahlwerk werden mehrere Wärmerückgewinnungsanlagen eingesetzt. Die wichtigsten unter ihnen sind unten angegeben. Wärmetauscher werden am häufigsten verwendet, um Wärme von Verbrennungsabgasen auf Verbrennungsluft zu übertragen, die in den Ofen eintritt. Da vorgewärmte Verbrennungsluft mit einer höheren Temperatur in die Feuerung eintritt, muss weniger Energie durch den Brennstoff zugeführt werden. Nachfolgend sind typische Technologien zur Luftvorwärmung angegeben.

- Rekuperatoren – Rekuperatoren gewinnen Abgasabwärme in Anwendungen mit mittleren bis hohen Temperaturen zurück. Rekuperatoren können auf dem Prinzip der Wärmeübertragung durch Strahlung, Konvektion oder Kombinationen basieren. Rekuperatoren werden entweder aus metallischen oder keramischen Materialien hergestellt. Metallische Rekuperatoren werden in Anwendungen mit Temperaturen unter 1050 °C verwendet, während die Wärmerückgewinnung bei höheren Temperaturen besser für Keramikrohrrekuperatoren geeignet ist, die mit Temperaturen der heißen Seite von bis zu 1500 °C und Temperaturen der kalten Seite von etwa 950 °C betrieben werden können /li>

- Regeneratoren – Regeneratoren bestehen aus zwei gemauerten Schachbrettkammern, durch die abwechselnd heiße und kalte Luft strömen. Wenn die Verbrennungsabgase durch eine Kammer strömen, absorbieren die Ziegel Wärme aus dem Verbrennungsgas und es kommt zu einem Temperaturanstieg. Nachdem die Ziegel Wärme aufgenommen haben, wird die Strömung so geändert, dass die einströmende Verbrennungsluft durch das heiße Schachbrettwerk strömt, das Wärme auf die in den Ofen eintretende Verbrennungsluft überträgt. Es werden mindestens zwei Kammern verwendet, sodass die eine Wärme aus den Abgasen aufnimmt und die andere Wärme an die Verbrennungsluft abgibt. Die Richtung des Luftstroms wird um ein festes Zeitintervall herum geändert. Regeneratoren eignen sich besonders für Hochtemperaturanwendungen mit verschmutzten Abgasen. Ein Hauptnachteil sind die Größe und die Kapitalkosten, die erheblich höher sind als die Kosten von Rekuperatoren.

- Passive Luftvorwärmer – Dies sind Gas-zu-Gas-Wärmerückgewinnungsgeräte für Anwendungen mit niedrigen bis mittleren Temperaturen, bei denen Kreuzkontaminationen zwischen Gasströmen verhindert werden müssen. Passive Vorwärmer sind normalerweise von zwei Arten, nämlich (i) dem Plattentyp und (ii) dem Wärmerohrtyp. Der Plattenvorwärmer besteht aus mehreren parallelen Platten, die getrennte Kanäle für heiße und kalte Gasströme bilden. Warme und kalte Strömungen wechseln sich zwischen den Platten ab und ermöglichen erhebliche Bereiche für die Wärmeübertragung. Der Heatpipe-Wärmetauscher besteht aus mehreren Rohren mit verschlossenen Enden. Jedes Rohr enthält eine kapillare Dochtstruktur, die die Bewegung des Arbeitsfluids zwischen dem heißen und dem kalten Ende des Rohrs erleichtert. Heiße Gase strömen über ein Ende des Wärmerohrs und bewirken, dass das Arbeitsmedium im Inneren des Rohrs verdampft. Druckgradienten entlang des Rohrs bewirken, dass sich der heiße Dampf zum anderen Ende des Rohrs bewegt, wo der Dampf kondensiert und Wärme auf das kalte Gas überträgt. Das Kondensat zirkuliert dann durch Kapillarwirkung zurück zur heißen Seite des Rohrs.

- Rekuperative oder regenerative Brenner – Brenner mit rekuperativen oder regenerativen Systemen sind einfacher und kompakter in Design und Konstruktion als eigenständige Rekuperatoren oder Regeneratoren. Diese Systeme bieten eine erhöhte Energieeffizienz im Vergleich zu Brennern, die mit Umgebungsluft betrieben werden. Ein selbstrekuperativer Brenner enthält Wärmeaustauschflächen als Teil des Brennerkörperdesigns, um Energie aus dem austretenden Rauchgas einzufangen, das durch den Körper zurückströmt. Selbstregenerierende Brenner leiten Abgase durch den Brennerkörper in ein Gehäuse aus feuerfesten Medien und arbeiten paarweise ähnlich wie ein Regenerator. Typischerweise haben rekuperative Brennersysteme eine geringere Wärmeaustauschfläche und regenerative Brennersysteme eine geringere Masse als eigenständige Einheiten. Daher ist ihre Energierückgewinnung geringer, aber ihre geringeren Kosten und die einfache Nachrüstung machen sie zu einer attraktiven Alternative für die Energierückgewinnung.

- Rohrbündelwärmetauscher – Wenn das Medium, das Abwärme enthält, eine Flüssigkeit oder ein Dampf ist, der eine andere Flüssigkeit erwärmt, wird normalerweise der Rohrbündelwärmetauscher verwendet, da beide Wege abgedichtet werden müssen, um die Drücke ihrer jeweiligen Flüssigkeiten aufzunehmen . Der Mantel enthält das Rohrbündel und normalerweise interne Leitbleche, um die Flüssigkeit in dem Mantel in mehreren Durchgängen über die Rohre zu leiten. Der Mantel ist von Natur aus schwächer als das Rohr, so dass das Fluid mit höherem Druck in den Rohren zirkuliert, während das Fluid mit niedrigerem Druck durch den Mantel fließt. Wenn ein Dampf die Abwärme enthält, kondensiert er normalerweise und gibt seine latente Wärme an die zu erhitzende Flüssigkeit ab. Bei dieser Anwendung ist der Dampf fast immer in der Schale enthalten. Wenn das Gegenteil versucht wird, verursacht die Kondensation von Dämpfen in parallelen Rohren mit kleinem Durchmesser Strömungsinstabilitäten. Rohrbündelwärmetauscher sind in einer Vielzahl von Standardgrößen mit vielen Materialkombinationen für Rohre und Gehäuse erhältlich.

- Rippenrohrwärmetauscher oder Economizer – Rippenrohrwärmetauscher werden verwendet, um Wärme aus Abgasen mit niedriger bis mittlerer Temperatur zum Erhitzen von Flüssigkeiten zurückzugewinnen. Zu den Anwendungen gehören die Vorwärmung von Kesselspeisewasser und heißen Prozessflüssigkeiten usw. Das Rippenrohr besteht aus einem runden Rohr mit angebrachten Rippen, die die Oberfläche und die Wärmeübertragungsraten maximieren. Flüssigkeit fließt durch die Rohre und nimmt Wärme von heißen Gasen auf, die durch die Rohre strömen. Ein Rippenrohrtauscher, bei dem Kesselabgase zur Speisewasservorwärmung verwendet werden, wird allgemein als Kesselvorwärmer bezeichnet.

- Abhitzekessel – Abhitzekessel ist ein Wasserrohrkessel, der Abgase mit mittlerer bis hoher Temperatur zur Dampferzeugung verwendet. Abhitzekessel sind in einer Vielzahl von Kapazitäten erhältlich, die Gaseinlässe im Bereich von 30 bis 25000 Kubikmeter / min ermöglichen. In Fällen, in denen die Abwärme nicht ausreicht, um die gewünschten Dampfmengen zu erzeugen, werden normalerweise Hilfsbrenner oder ein Nachbrenner hinzugefügt, um eine höhere Dampfleistung zu erzielen. Der Dampf kann für Prozesszwecke oder zur Stromerzeugung erzeugt werden. Die Erzeugung von überhitztem Dampf erfordert normalerweise den Zusatz eines externen Überhitzers zum Kessel.

- Lastvorwärmung – Bezieht sich auf die Verwendung von Abwärme, die ein System verlässt, um die in das System eintretende Last vorzuwärmen. Das bekannteste Beispiel ist die Vorwärmung von Kesselspeisewasser, bei der ein Economizer Wärme von heißen Verbrennungsabgasen auf das in den Kessel eintretende Wasser überträgt. Andere Anwendungen nutzen die direkte Wärmeübertragung zwischen Verbrennungsabgasen und festen Materialien, die in die verschiedenen Öfen gelangen.

- Wärmepumpen – Abwärme ist manchmal bei einer Temperatur verfügbar, die niedriger ist als die potenzielle Lastanforderung. In einem solchen Fall ist eine Abwärmenutzung erforderlich. Abwärmeverbesserung bezieht sich auf das Erhöhen des Energieniveaus eines Abwärmestroms, so dass er eine nützliche Funktion erfüllen kann, die sonst erreicht werden könnte. Dies geschieht durch den Einsatz von Wärmepumpen oder durch direkte Dampfverdichtung, bei der die Abwärme in Form von Dampf zur Verfügung steht. Die meisten Wärmepumpen arbeiten nach dem Prinzip des Dampfkompressionskreislaufs. In diesem Kreislauf wird der zirkulierende Stoff physikalisch von Quellen- (Abwärme mit einer Temperatur von Tin) und Verbraucherströmen (im Prozess zu verwendende Wärme, Tout) getrennt und zyklisch wiederverwendet, daher geschlossener Kreislauf genannt Wärmepumpe.

Die Vorteile der Abwärme können grob in zwei Kategorien eingeteilt werden, nämlich (i) direkte Vorteile, (ii) indirekte Vorteile.

- Direkte Vorteile spiegeln sich in der Reduzierung des Ressourcen- und Betriebsmittelverbrauchs sowie der Betriebskosten wider, da die Rückgewinnung von Abwärme die Energieproduktivität des Prozesses verbessert und sich direkt auf die Effizienz des Prozesses auswirkt. Im gegenwärtigen Szenario des globalen Klimawandels besteht der größte Vorteil der Abwärmenutzung darin, dass es sich um eine treibhausgasfreie Energiequelle handelt.

- Die indirekten Vorteile der Abwärmerückgewinnung sind eine Verringerung der Umweltverschmutzung, eine Verringerung des Energieverbrauchs für Hilfszwecke und eine Verringerung der Gerätegröße. Die Abwärmenutzung reduziert den Brennstoffverbrauch, was zu einer Reduzierung des erzeugten Rauchgases führt. Dies führt zu einer Verringerung der Gerätegröße aller Brenngashandhabungsgeräte wie Ventilatoren, Schornsteine, Kanäle, Brenner usw. Die Verringerung der Gerätegröße bietet zusätzliche Vorteile in Form einer Verringerung des Hilfsenergieverbrauchs wie Strom für Ventilatoren, Pumpen usw. .

Die anderen Aspekte des Abwärmerückgewinnungssystems bestehen darin, dass zusätzliche Platz-, Kapital- und Betriebskosten benötigt werden, die durch die gewonnenen Vorteile in Bezug auf die Wärmerückgewinnung gerechtfertigt werden müssen.

Technologien zur Rückgewinnung von Abwärme werden zwar derzeit an vielen Stellen in Stahlwerken in unterschiedlichem Maße eingesetzt, stehen jedoch technischen und wirtschaftlichen Hindernissen gegenüber, die ihre breitere Anwendung behindern. Obwohl viele der Technologien für die Abwärmenutzung bereits gut entwickelt sind (z. B. Rekuperatoren und Regeneratoren usw.), besteht die Herausforderung, dass diese Technologien für eine bestimmte Anwendung (z. B. Anwendung mit schmutzigen Abgasströmen) nicht immer wirtschaftlich sind.

Es gibt viele Barrieren, die sich auf die Wirtschaftlichkeit und Effektivität von Wärmerückgewinnungsanlagen auswirken und ihre breitere Installation behindern. Viele dieser Barrieren sind miteinander verbunden, können aber im Allgemeinen in Bezug auf Kosten, Temperaturbeschränkungen, chemische Zusammensetzung, Anwendungsspezifika und Unzugänglichkeit/Transportfähigkeit von Wärmequellen kategorisiert werden.

Gegenwärtige Praktiken, die für die Rückgewinnung von Abwärme angewendet werden, zeigen, dass Abwärme normalerweise aus sauberen Hochtemperatur-Abwärmequellen in Systemen mit großer Kapazität zurückgewonnen wird. Daher gibt es Möglichkeiten zur Optimierung vorhandener Systeme, zur Entwicklung von Technologien für chemisch korrosive Systeme, zur Rückgewinnung von Wärme aus nicht flüssigen Wärmequellen und zur Rückgewinnung von Niedertemperatur-Abwärme.

Während die Wirtschaftlichkeit oft die Machbarkeit der Niedertemperatur-Abwärmerückgewinnung einschränkt, gibt es verschiedene Anwendungen, bei denen minderwertige Abwärme für den Einsatz in Industrieanlagen kostengünstig zurückgewonnen wurde. Ein Großteil der industriellen Abwärme steht nur im Niedertemperaturbereich zur Verfügung. Zum Beispiel verwenden Verbrennungssysteme wie Boiler häufig Rückgewinnungstechnologien, die Abgase im Temperaturbereich von 120°C bis 150°C ausstoßen. Außerdem können große Mengen an Abwärme in industriellem Kühlwasser und Kühlluft gefunden werden. Ein integriertes Stahlwerk in Japan hat eine Stromerzeugungsanlage mit einer Kapazität von 3,5 MW installiert, die Kühlwasser mit nur 98 °C verwendet.

Im Fall von Verbrennungsabgasen kann beträchtliche Wärme zurückgewonnen werden, wenn in den Gasen enthaltener Wasserdampf auf niedrigere Temperaturen gekühlt wird. Häufig werden Mindesttemperaturgrenzen um 120 °C bis 150 °C angewandt, um zu verhindern, dass Wasser in den Abgasen kondensiert und sich korrosive Substanzen auf der Wärmetauscheroberfläche ablagern. Ein weiteres Kühlen des Rauchgases könnte jedoch die Wärmerückgewinnung erheblich erhöhen, indem ermöglicht wird, dass die latente Verdampfungswärme zurückgewonnen wird. Diese latente Wärme macht einen erheblichen Teil der in Abgasen enthaltenen Energie aus. Technologien, die den chemischen Angriff minimieren und gleichzeitig die Abgase unter den Kondensationspunkt kühlen, können durch die Rückgewinnung der latenten Verdampfungswärme eine erhebliche Steigerung der Energieeffizienz erreichen.

Gegenwärtig steht die Niedertemperatur-Wärmerückgewinnung vor mindestens drei Herausforderungen, nämlich (i) Korrosion der Wärmetauscheroberfläche, (ii) große Wärmeaustauschflächen, die für die Wärmeübertragung erforderlich sind, und (iii) das Finden einer Verwendung für Niedertemperaturwärme.

Es sind Technologien verfügbar, die Gase unter Taupunkttemperaturen kühlen können, um Niedertemperatur-Abwärme zurückzugewinnen. Diese Technologien umfassen Tiefenvorwärmer, Kondensationsrückgewinnung mit indirektem Kontakt, Kondensationsrückgewinnung mit direktem Kontakt und kürzlich entwickelte Transportmembrankondensatoren. Die Kommerzialisierung dieser Technologien war aufgrund der hohen Kosten und der Tatsache, dass die Anlagen keine Endnutzung für die zurückgewonnene Wärme haben, begrenzt. Wenn Einrichtungen keine Endnutzung für Abwärme haben, haben einige andere Mittel zur Rückgewinnung gefunden, einschließlich Wärmepumpen und Niedertemperatur-Stromerzeugung. Die Nutzung dieser Technologien wird häufig auch durch wirtschaftliche Zwänge eingeschränkt.

Herstellungsprozess

- Intelligenter Abfallbehälter

- Wärmeableitungstechniken

- Was ist Umweltabfall?

- Was ist wärmebehandeltes Holz?

- 15 Kapitel 6:Wärmebehandlung

- Wärmebehandlungsprozess von Stahl

- 3 Stufen des Wärmebehandlungsprozesses

- Wärmebehandlung von Aluminium und Aluminiumlegierungen

- Wärmebehandlung von Kupfer und Kupferlegierungen

- Energierückgewinnungsmethoden:Luftgekühltes vs. wassergekühltes System