Arten von Brennern in Nachwärmöfen

Brennerarten in Nachwärmöfen

Die Stahlindustrie steht derzeit vor großen Herausforderungen der kontinuierlichen Reduzierung der Umweltemissionen bei gleichzeitiger Verbesserung der Wirtschaftlichkeit der Prozesse. Wiedererwärmungsöfen sind aufgrund ihres hohen Energieverbrauchs ein Bereich, in dem die Stahlindustrie Aufmerksamkeit erfordert. Sie sind wichtige Betriebsmittel, die zur Produktivität und Energieeffizienz des Stahlwerks beitragen.

Moderne Wärmöfen sind Hubbalkenöfen, bei denen die Balken das eingesetzte Stahlmaterial (Knüppel, Vorblöcke oder Brammen) im Inneren des Ofens anheben und zur nächsten Position transportieren. Das Erhitzen erfolgt in diesen Öfen durch direktes Befeuern des Brennstoffs sowohl von oben als auch von unten auf das Stahleinsatzmaterial, unter Verwendung von Dachbrennern (um das Dach zu erhitzen, das dann die Wärme auf das Stahleinsatzmaterial abstrahlt) und/oder Langflammenbrenner ( Seitenwände oder/und Vorderwand). Übliche Brennstoffe, die in den Wärmöfen verwendet werden, sind Mischgas mit niedrigem Heizwert (Hochofengas gemischt mit dem Kokereigas und dem Konvertergas), Kokereigas, Schweröl, schwefelarmes Schweröl (LSHS) oder Erdgas.

Zu den wichtigen Parametern eines Wärmofens gehören das Verbrennungssystem, bestehend aus dem verwendeten Brennstoff, der Zufuhr und dem technologischen Zustand der Verbrennungsluft, den Brennern und ihrer Anordnung für die richtige Wärmeverteilung, der Vorwärmung der Verbrennungsluft und des Brenngases, dem Abwärmerückgewinnungssystem, Luft-Brennstoff-Verhältnis, Steuerung des Ofenzugs, des Ofenabgassystems und Mess- und Steuersystem für Ofenparameter. Das Ofenverbrennungssystem unterstützt nicht nur das erforderliche Produktivitätsniveau des Ofens, sondern sorgt auch für eine effiziente Nutzung der zugeführten Wärme, geringere Wärmeverluste, eine effiziente Rückgewinnung von Abwärme, minimale Schäden an den feuerfesten Materialien des Ofens und eine geringere Erzeugung von Treibhausgasen, insbesondere NOx. Das Ofenverbrennungssystem sorgt außerdem für eine Ofenatmosphäre, die die Bildung von Zunder auf der Stahloberfläche minimiert.

Wärmerückgewinnungssysteme sind in Stahlwerken weit verbreitet, um die Abgaswärmeverluste von Wiedererwärmungsöfen zu reduzieren. Da der Abgaswärmeverlust den hohen Prozentsatz des Wärmeverlusts ausmacht, wird die Ofeneffizienz verbessert und der Brennstoffverbrauch durch die Verwendung eines Wärmerückgewinnungssystems reduziert. Normalerweise werden zwei Arten von Wärmerückgewinnungssystemen verwendet, nämlich ein zentralisiertes System und ein verteiltes System. Das zentrale Wärmerückgewinnungssystem wärmt die Verbrennungsluft mit einem Rekuperator aus Metall durch die Wärme der Abgase vor und ist derzeit weit verbreitet. Die mit diesem Verfahren maximal erreichbare Temperatur der vorgewärmten Luft liegt jedoch aufgrund von Materialtemperaturbeschränkungen bei etwa 600 °C bei einer Ofentemperatur von etwa 1300 °C. Das dezentrale Wärmerückgewinnungssystem besteht aus einem regenerativen Brennersystem vom Schalttyp mit der Verwendung von Keramikkugeln (normalerweise Aluminiumoxid) als regenerative Medien. Es liefert vorgewärmte Luft mit höherer Temperatur als das zentralisierte System.

Die in den Wiedererwärmungsöfen verwendeten Brenner stellen einen der wichtigen Aspekte dar, die über die Energieeffizienz des Wiedererwärmungsofens entscheiden. Unterschiedliche Stahlspezifikationen erfordern unterschiedliche Temperaturprofile im Wärmofen. Für die richtige Wärmeverteilung im Ofen ist es daher wichtig, dass die Brenner flexibel sind, damit das Bedienpersonal die Verbrennungsparameter an die unterschiedlichen Prozessbedingungen anpassen kann. Brenner müssen ein angemessenes Regelverhältnis, niedrige NOx-Fähigkeiten und einen hohen Wirkungsgrad aufweisen.

Die Anordnung von Brennern in einem Wiedererwärmungsofen ist auch sehr wichtig für die Heizeigenschaften des Ofens. Entsprechend der Position der Brenner im Ofen werden Anordnungen in drei Heizmethoden eingeteilt, nämlich (i) Verwendung von Axialbrennern in der Vorderwand, (ii) Verwendung von Seitenbrennern in Seitenwänden und (ii) Verwendung von Flachbrennern Flamme Strahlungsbrenner im Dach. Jede Heizmethode hat ihre eigenen Eigenschaften. Für einen Wärmofen wird ein bestimmtes Heizverfahren oder eine Kombination von Heizverfahren verwendet, um den örtlichen Bedingungen im Stahlwerk zu entsprechen. In Stahlwerken, in denen mehrere Brennstoffe verfügbar sind, sollten die Brenner in der Lage sein, mehrere Brennstoffe zu nutzen.

Der Wärmofen ist so auszulegen, dass innerhalb einer vorgegebenen Zeit das Stahleinsatzmaterial mit möglichst wenig Brennstoff gleichmäßig auf eine gewünschte Temperatur aufgeheizt wird. Da das Erhitzen mit Brennern erfolgt, ist für eine ordnungsgemäße Wärmeverteilung Folgendes zu beachten.

- Die Befeuerung des Wiedererwärmungsofens muss durch Brenner erfolgen, die sich am Austragsende des Ofens befinden und sich oben und/oder unten zum Stahleinsatzmaterial befinden.

- Die Flamme darf keinen festen Gegenstand berühren oder durch ihn behindert werden. Jedes Hindernis führt zur Deatomisierung der Kraftstoffpartikel, was die Verbrennung beeinträchtigt und schwarzen Rauch verursacht. Trifft die Flamme auf das Stahleinsatzmaterial, so nehmen die Zunderverluste zu. Wenn die Flamme auf feuerfeste Materialien trifft, können sich Produkte aus unvollständiger Verbrennung absetzen und mit den feuerfesten Bestandteilen bei hohen Temperaturen reagieren, was zu Schäden an den feuerfesten Materialien des Ofens führt.

- Die Flammen verschiedener Brenner müssen frei voneinander sein, da sich überschneidende Flammen eine unvollständige Verbrennung verursachen. Es ist auch wünschenswert, Brenner auf gegenüberliegenden Seiten zu versetzen.

- Die Brennerflamme neigt dazu, sich im Verbrennungsraum direkt über dem Material frei zu bewegen. Aus diesem Grund ist die Achse des Brenners im Ofen nicht parallel zum Herd, sondern schräg nach oben zu stellen. Die Flamme darf jedoch nicht auf die Ofendecke treffen.

- Große Brenner erzeugen längere Flammen, die normalerweise nur schwer von den Ofenwänden gehalten werden können. Daher wird im Allgemeinen eine große Anzahl von Brennern mit geringerer Leistung verwendet, um eine bessere Wärmeverteilung innerhalb des Ofens zu gewährleisten und auch die Lebensdauer des Ofens zu erhöhen.

Brenner, die in den Wiedererwärmungsöfen verwendet werden, sind entweder Langflammen- oder Flachflammen.

Flachflammenbrenner

Die Flachflammenbrenner (FFB) werden in der Regel auf der Decke des Wärmofens eingesetzt. Durch diese Brenner findet eine indirekt gerichtete Strahlungswärmeübertragung statt. Die Wärme aus der Brennstoffverbrennung wird nicht nur direkt von der Flamme, sondern auch durch die feuerfeste Auskleidung des Ofens auf das Stahlbeschickungsmaterial übertragen. Die Flamme, die normalerweise nicht leuchtet, ist durch eine hohe Temperatur und ein relativ niedriges Emissionsvermögen gekennzeichnet, was einer selektiven Strahlung von Kohlendioxid und Wasserdampf entspricht. Mangels Flammeneinwirkung auf das Stahleinsatzmaterial sind die FFB-beheizten Öfen als indirekt beheizbare Öfen bekannt.

Die Brenner sind so konstruiert, dass sie die Flamme in einer dünnen Schicht über die Dachfläche verteilen. Da die Strömungsgeschwindigkeit der Verbrennungsgase in Richtung der Brennerachse vernachlässigbar ist, wird die Temperatur der feuerfesten Decke aufgrund der intensiven Wärmeübertragung von der Flamme auf die Decke erhöht. Auf diese Weise fungiert das feuerfeste Dach als Hauptstrahlungsfläche.

Der Einsatz von Flachflammenbrennern wird als zweckmäßig und vorteilhaft angesehen, wenn das Stahleinsatzmaterial im Wärmofen eine große ebene Oberfläche hat, möglicherweise parallel zur Ofendecke, und wenn die Erwärmungstemperatur des Stahleinsatzmaterials über 900 °C liegt. Im Folgenden sind die wichtigsten Vor- und Nachteile der FFB-befeuerten Öfen aufgeführt

Die Temperaturverteilung im FFB-Ofenraum und im Stahleinsatzmaterial ist gleichmäßiger. Die Temperaturregelung der einzelnen Zonen ist ausreichend, um die erforderliche Ofenleistung zu erreichen.

- Die schnelleren Heizraten aufgrund von FFB verkürzen die Zeit, in der das Stahleinsatzmaterial hohen Temperaturen ausgesetzt ist. Daher wird das Auftreten von Oberflächenoxidation oder Phänomenen wie Entkohlung und grobkörnigem Stahlgefüge stark reduziert.

- Nach einer Reduzierung der Ofenleistung um 100 % bis 50 % kann eine deutliche Reduzierung des Brennstoffverbrauchs von bis zu fast 40 % erreicht werden.

- Intensive Vermischung von gasförmigem Brennstoff und Verbrennungsluft sorgt für schnelle und vollständige Verbrennung des Gemisches bei geringem Luftüberschuss.

- Ein grundsätzlicher Nachteil der Dachheizung ist die Gefahr der Überhitzung der Stahleinsatzmaterialoberfläche nach einer plötzlichen Änderung der Ofenleistung.

- Eine zu hohe Heizrate am Beginn der Ofenkammer kann unerwünschte thermische Spannungen und strukturelle Verformungen im Stahleinsatzmaterial hervorrufen.

Langflammenbrenner

Auf dem Markt ist eine große Auswahl an Langflammenbrennern mit unterschiedlichen Eigenschaften und unterschiedlichen Leistungen erhältlich. Diese Brenner sind in verschiedenen Kapazitäten und für die Verwendung mit verschiedenen Brennstoffen wie Öl, Gas oder mehreren Brennstoffen erhältlich.

Da im Wiedererwärmungsofen mit den Langflammenbrennern der größte Teil der Erwärmung des Stahleinsatzmaterials durch Konvektion erfolgt, trägt die Rückführung von Verbrennungsprodukten wesentlich zur Erwärmungsgeschwindigkeit und Temperaturgleichmäßigkeit bei. Langflammenbrenner erzeugen Hochgeschwindigkeitsgase, die die Verbrennungsgase mitreißen und rezirkulieren, um eine Temperaturgleichmäßigkeit im Ofen mit minimalem Luftüberschuss zu erreichen.

Die Brenner an der Vorderwand des Wiedererwärmungsofens haben normalerweise eine längere Flamme, während die an der Seitenwand des Ofens eine kürzere variable Flamme haben. Die Brenner an der Vorderwand des Wiedererwärmungsofens sind normalerweise Axialbrenner und müssen in einem weiten Bereich eingestellt werden. Sie sind Brenner mit großer Kapazität und haben eine Begrenzung der Länge pro Zone in Richtung der Ofenlänge. Der Strom der brennenden Gase innerhalb des Ofens ist entlang der Ofenlänge gleichmäßig. Die Nasenteile der Brenner machen den Aufbau des Ofens kompliziert. Bei diesen Brennern gibt es eine gleichmäßige Erwärmung entlang der Ofenbreite, aber die Temperatur neigt dazu, an den Nasenteilen in Richtung der Ofenlänge zu fallen. Die Bearbeitbarkeit ist relativ gut, außer in der Nähe von Brennern im unteren Bereich, wo die Temperatur relativ hoch ist.

Die Brenner an der Seitenwand müssen eng eingestellt werden. Diese Brenner haben auch eine große Kapazität und sind in Richtung der Ofenbreite begrenzt. Der Strom der brennenden Gase neigt dazu, abzudriften, da die Richtung der Brenner rechtwinklig zur Richtung der Ofenlänge ist. Da es bei diesen Brennern kein Nasenteil gibt, verkomplizieren sie den Ofenaufbau nicht. Die Brenner haben eine gute Gleichmäßigkeit in Richtung der Ofenlänge, aber eine schlechte Gleichmäßigkeit in Richtung der Ofenbreite. Die Verarbeitbarkeit ist mit diesen Brennern relativ gut.

Regenerative und rekuperative Brenner

Ein Regenerativbrenner ist mit einem Wärmerückgewinnungssystem ausgestattet, das die Abwärme des Ofenabgases zurückgewinnt, um die für die Verbrennung des Brennstoffs am Brenner benötigte Verbrennungsluft zu erwärmen. Die Verwendung von regenerativen Brennern zum Wiederaufheizen von Öfen kann zu erheblichen Energieeinsparungen führen.

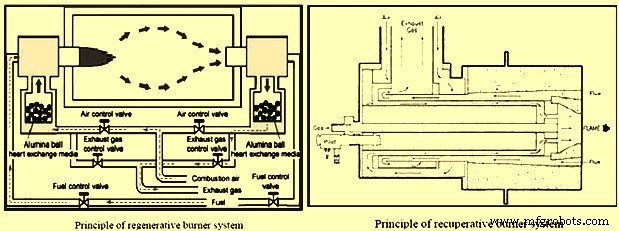

Die regenerativen Brenner sind so ausgelegt, dass sie die Wärme der Einlassluft zurückgewinnen, indem sie die Wärme aus dem Abgas auf die Einlassluft übertragen, die bei der Verbrennung verwendet werden soll. Der Regenerativbrenner hat zwei Brennersätze mit jeweils einem Regenerator und dem Umschaltventil. Der Regenerator verwendet die Keramikkugeln (normalerweise Aluminiumoxid), um die Wärme zu sammeln. Während der erste Regenerativbrenner feuert, saugt der andere die Ofengase ab. Das Abgas wird durch den regenerativen Brennerkörper geleitet und überträgt die Wärme auf die Keramikkugeln. Daher wird die Wärme des Abgases auf die Einlassluft übertragen, da sie durch die erhitzten Keramikkugeln geleitet wird. Das Umkehrventil bestimmt die Richtung des Luftstroms, der in den Brennerkopf eintritt, wodurch die Einlasslufttemperatur ähnlich der wird Betriebstemperatur. Aufgrund einer hohen Vorwärmtemperatur der Verbrennungsluft kann der Regenerativbrenner Brennstoff sparen und die Verbrennung mit hoher Effizienz durchführen.

Im Falle eines rekuperativen Brenners ist die Struktur des Brenners ähnlich dem Strahlungswärmetauscherrohr, das die Einlassluft auf die höhere Temperatur (etwa 750 Grad C) erwärmt, indem die Wärme aus dem Abgas in die Einlassluft zurückgewonnen wird. Daher kann die ausgetauschte Wärme im Brenner die Verbrennungseffizienz verbessern und die Brennstoffkosten um etwa 25 % bis 30 % einsparen.

Das Prinzip des regenerativen Brenners ist in Abb. 1 dargestellt. Der erste Brenner befindet sich im Brennmodus, während der zweite Brenner im Absaugmodus ist. Der erste Brenner zündet, wobei die warme Verbrennungsluft über seinen Brenner bläst. Der zweite Brenner nimmt das heiße Abgas aus dem Ofen zu seinen Keramikkugeln auf, um die Hitze im Brenner zu halten. Erst nach Weitergabe der Wärme wird das Abgas freigesetzt. Nach einer halben bis einer Minute wird der zweite Brenner in den Feuermodus geschaltet, während der erste Brenner beginnt, das heiße Abgas zu empfangen. Der Zünd- und Empfangsmodus des Brenners arbeitet abwechselnd und kontinuierlich, bis der Wiedererwärmungsofen gestoppt wird. Die hohe vorgewärmte Lufttemperatur macht den Verbrennungsprozess sehr effizient.

Das Prinzip des rekuperativen Brenners ist auch in Abb. 1 dargestellt. Die Temperatur der Zuluft wird vor der Verbrennung im Ofen durch die Wärmeaustauschtechnik vorgewärmt. Das Abgas strömt durch den Brenner, der mit einem im Inneren des Brenners installierten Wärmetauscher ausgestattet ist. Die Wärme des Abgases wird mit der Zuluft ausgetauscht, bevor sie aus dem Brenner ausströmt. Das Abgas strömt durch den Bereich um die Außenseite des Brenners und die Wärme wird innerhalb des Brenners ausgetauscht.

Abb. 1 Prinzipien regenerativer und rekuperativer Brennersysteme

Sauerstoffbrenner

Oxy-Brennstoff bezieht sich auf die Praxis, Luft als Oxidationsmittelquelle für die Verbrennung vollständig durch Sauerstoff in Industriequalität zu ersetzen. Die Oxy-Fuel-Verbrennung reduziert oder eliminiert Stickstoff in der Verbrennungsluft und reduziert die mit dem Rauchgas abgegebene Abwärme erheblich. Die Oxy-Fuel-Brenner können in Hochtemperatur-Wiedererwärmungsöfen eingesetzt werden, wo Temperaturgleichmäßigkeit kritisch ist und extrem niedrige NOx-Emissionen erwünscht sind.

Der allgemeine Vorteil des Ersatzes von Luft durch Industriesauerstoff besteht darin, dass der in der dem Verbrennungsprozess zugeführten Luft vorhandene Stickstoffgehalt fast oder vollständig eliminiert wird. Die Reduzierung von Stickstoff bei der Verbrennung ermöglicht eine höhere Flammentemperatur und einen höheren Verbrennungswirkungsgrad, da ein geringeres Verbrennungsgasvolumen die Wärmemenge verringert, die der Flamme entnommen und in den Abgasen verloren geht.

Die Vorteile der Verwendung von Oxy-Brennstoff im Vergleich zur Luft-Brennstoff-Verbrennung sind nämlich (i) reduzierter Energieverbrauch, (ii) erhöhte Heizrate, was zu einer höheren Produktion ohne Erhöhung des Ofentemperatur-Sollwerts führt, und (iii) reduzierte Ofenemissionen

Oxy-Fuel-Flammen haben eine höhere Temperatur bei geringerem Volumen und geringerer Länge als Luft-Brennstoff-Flammen. Die Flammencharakteristik mit Oxy-Brennstoff muss bei der Konstruktion von Oxy-Brennstoff-Brennersystemen für Stahl-Zwischenüberhitzungsanwendungen berücksichtigt werden. Im Allgemeinen erfordert das Erhitzen von Stahl eine gleichmäßige Temperaturverteilung, damit eine lokale Überhitzung oder Unterhitzung im Produkt vermieden wird. Die Art und Platzierung von Oxy-Fuel-Brennern hängt von der Art des Ofens und der Nähe der Flammen zum Stahlprodukt ab.

Oxy-Fuel-Flammen haben eine höhere Temperatur bei geringerem Volumen und geringerer Länge als Luft-Brennstoff-Flammen. Die Flammencharakteristik mit Oxy-Brennstoff muss bei der Konstruktion von Oxy-Brennstoff-Brennersystemen für Stahl-Zwischenüberhitzungsanwendungen berücksichtigt werden. Im Allgemeinen erfordert das Erhitzen von Stahl eine gleichmäßige Temperaturverteilung, damit eine lokale Überhitzung oder Unterhitzung im Produkt vermieden wird. Die Art und Platzierung von Oxy-Fuel-Brennern hängt von der Art des Ofens und der Nähe der Flammen zum Stahlprodukt ab.

Herstellungsprozess

- Wärmepumpe

- Energieoptimierender Ofen

- Wiedererwärmungsöfen und ihre Typen

- Gleichstrom-Lichtbogenofen

- Kühlsystem für Hochöfen

- Untergetauchte Lichtbogenöfen

- Oxy-Brennstoff-Verbrennung und ihre Anwendung im Wiedererwärmungsofen

- Rückgewinnung von Abwärme

- Arten von Wärmetauschern, die bei JM Industrial erhältlich sind

- Arten der Wärmebehandlung für Sandgussteile