Historische Entwicklung der Walzwerke

Historische Entwicklung von Walzwerken

In der Metallbearbeitung ist Walzen ein Metallumformprozess, bei dem Metall durch ein oder mehrere Walzenpaare geführt wird, um die Dicke zu reduzieren, die Dicke gleichmäßig zu machen, ihm eine gewünschte Form zu geben und/oder ihm eine gewünschte mechanische Eigenschaft zu verleihen. Beim Walzen wird Arbeitsmaterial durch Druckkräfte zwischen sich ständig drehenden Walzen verformt. Mit anderen Worten, Metall wird zwischen sich drehenden Walzen hindurchgeführt und die aufgebrachte Kraft verringert die Dicke des Materials. Sowohl die Formen als auch die inneren Strukturen der Metalle werden verändert. Das Walzen von Metall kann mit dem Walzen von Teig mit einer Nadel verglichen werden. Das Walzen ist eines der wichtigsten Fertigungsverfahren der modernen Welt. Die große Mehrheit aller heute hergestellten Metallprodukte wird an einem Punkt ihrer Herstellung gewalzt.

Moderne Walzwerke sind vollautomatische Hochgeschwindigkeits- und Hochleistungswalzwerke, die häufig eine metallurgische Behandlung von gewalzten Materialien umfassen, um die gewünschte Mikrostruktur und/oder mechanische Eigenschaften des gewalzten Materials zu erreichen. Dieses Maß an Perfektion im Walzprozess und in den Walzwerken wurde nicht durch eine einzige Erfindung erreicht, sondern ist das Ergebnis einer großen Anzahl kleiner kontinuierlicher Verbesserungen, die im Laufe der Zeit durchgeführt wurden.

Rollen gibt es schon seit Hunderten von Jahren. Die ersten Walzen waren klein, handgetrieben und wurden zum Glätten von Gold und Silber bei der Herstellung von Schmuck und Kunst verwendet. Walzwerke wurden bereits 600 v. Chr. (vor unserer Zeitrechnung) im Nahen Osten und in Südasien gefunden. Diese Mühlen waren von grober Form, aber sie verwendeten die gleichen Grundprinzipien, die mit dem Walzprozess verbunden sind. Der erste bekannte Entwurf eines Walzwerks in Europa stammt aus dem Jahr 1485 und wird Leonardo da Vinci zugeschrieben. In einer seiner Zeichnungen hatte er zum ersten Mal die Möglichkeit beschrieben, ein Material zwischen zwei zylindrischen Walzen mit parallelen Achsen „durchzuleiten“, um seine Dicke zu verändern. Auch in diesem Fall war es für das Kaltwalzen von duktilen Materialien vorgesehen, insbesondere für Blei, Zinn usw. Diese Konstruktion war für die damalige Zeit sehr fortschrittlich, und es ist nicht sicher, ob jemals ein Walzwerk nach dieser Konstruktion gebaut wurde.

Die zum Antrieb der Walzwerke verwendete Energie hat vier Phasen durchlaufen. Die erste Phase war die manuelle Phase. Während dieser Phase war die für das frühe Walzen benötigte Energiequelle klein und handbetriebene Walzen wurden verwendet, um die Metalle für Schmuck und Kunstwerke zu glätten. Bei späteren Maschinen drehten Männer ein verstellbares Kreuz oder eine Kurbel, die an den Walzen befestigt waren. Manuelle Kraft konnte nur weichere Metalle wie Gold, Silber, Zinn und Blei walzen.

In der zweiten Phase nutzten die Walzwerke hydraulische Energie. Die Nutzung der Energie des fließenden Wassers aus einem Fluss lieferte freie Energie, die stark genug war, um härtere Metalle wie Eisen zu walzen. Die Wasserkraft hatte schwerwiegende Nachteile. Dürren und kalte Temperaturen könnten den Wasserfluss verringern. Außerdem bewegten sich die Walzen, die die hydraulische Kraft nutzten, nur in eine Richtung.

In der dritten Phase nutzten die Walzwerke Dampfkraft. Dampfkraft erschien erstmals im späten 18. Jahrhundert aufgrund der Erfindung von James Watt. Die Dampfmaschine schuf die physische Kraft, die die manuelle / tierische Kraft ersetzte. Die Walzwerke dieser Zeit machten sich die Kraft der Dampfmaschinen zunutze. Dampfmaschinen wurden im 18. Jahrhundert häufig zum Antrieb der Mühlen verwendet, und im späten 18. Jahrhundert waren Dampfmaschinen die beliebteste Energiequelle. Trotz ihrer Stärke bei der Stromversorgung waren Dampfmaschinen weitgehend ineffizient.

In der vierten Phase nutzten die Walzwerke elektrische Energie. Der Vorteil bestand darin, dass die Stromerzeugung von den Walzwerken getrennt werden konnte, da die elektrische Energie bequem von entfernten Generatoren auf Motoren übertragen wurde, die direkt an den Walzwerken angebracht waren. Das elektrisch betriebene Walzwerk tauchte erstmals um 1900 auf. Elektrischer Strom ist auch heute noch die Wahl für den Betrieb.

Die frühere Herstellung von Eisenplatten in Europa erfolgte durch Schmieden und nicht durch Walzwerke. Die eigentliche Wende in der Blechfertigung erfolgte mit der Einführung des Walzwerkes. In den 1600er Jahren war bekannt, dass Walzwerke statt kleiner, handbetriebener Walzen in Betrieb waren, und Eisen wurde gerade als Metall eingeführt, das walzfähig war. Es gibt Berichte über zwei Walzwerke um 1501. Das eine diente dazu, Goldbleche mit gleichmäßiger Dicke zum Ziehen von Münzen zu gewinnen, das zweite, um zuvor geformte Bleche in Streifen zu schneiden. Beide wurden eher als „Endbearbeitungsgeräte“ als zur Reduzierung der Dicke verwendet.

Die frühesten Walzwerke waren Längsteilwerke, die 1590 eingeführt wurden. Diese führten Flachstangen zwischen Walzen, um eine Eisenplatte zu bilden, die dann zwischen gerillten Walzen (Schlitzen) hindurchgeführt wurde, um Eisenstangen herzustellen. Im Jahr 1590 wird das Walzwerk von Leonardo da Vinci zum Leben erweckt, indem zwei schwere Zylinder verwendet werden, um verschiedene Metallarten zu pressen und ihre Dicke zu ändern. 1615 gab es dort die erste nachweisbare Industrieanlage zur Gewinnung von Blei- und Weißblech. Andere folgten, angetrieben durch manuelle oder hydraulische Kraft.

Frühere Walzwerke wurden auch zum Walzen von Schwarzblechen für die Weißblechherstellung eingesetzt. Weißbleche wurden hergestellt, indem der Stahl (früher Eisen) in einem Walzwerk gewalzt, jeglicher Zunder durch Beizen in Säure entfernt und dann mit einer dünnen Zinnschicht überzogen wurde. Früher wurden Schwarzbleche einzeln oder in kleinen Gruppen in einem sogenannten „Paketwalzwerk“ hergestellt. Die ersten Experimente zum Walzen von Eisen für Weißblech fanden um 1670 statt. 1697 errichtete Major John Hanbury eine Mühle in Pontypool, um „Pontypool-Platten“, auch schwarze Platten genannt, zu walzen. Später wurden diese Platten neu gerollt und verzinnt, um Weißblech herzustellen.

Gegen Ende des 17. Jahrhunderts entstanden die ersten Warmwalzwerke, wodurch Eisen zu einem beliebteren gewalzten Material wurde. Die industrielle Revolution (um 1760 bis etwa 1840) schuf eine beispiellose Nachfrage nach Eisen. Neue Technologien wurden erfunden, um Eisen und schließlich Stahl herzustellen, und die Metalle wurden in neuen Produkten wie Maschinen, Eisenbahnen und Dampfschiffen verwendet. Aufgrund der erhöhten Möglichkeit, Eisenmaterial zu erhalten, wird gleichzeitig mit dem Kaltwalzen von Stahl begonnen. 1682 gab es in Newcastle in England ein Kaltwalzwerk von bemerkenswerter Größe. Die erste detaillierte Beschreibung datiert einige Jahre später. Es handelt sich um eine Anlage in Galles, die 700 mm lange Stäbe mit 100 mm Breite verarbeitete, die Bleche mit einer Größe von 1500 mm × 700 mm erhalten konnten. Es ist der erste sichere Nachweis des Stahlwalzverfahrens zur Herstellung von Blechen, die Antriebskraft lieferten Wasserräder. Galles blieb bis Ende 1700 der wichtigste europäische Produzent von Feinblech.

Schon damals wurde verstanden, dass das Walzen ein sehr produktiver Prozess war, der in der Lage war, die enorme Nachfrage nach Halbfertigprodukten zu befriedigen, zu denen natürlich auch das Blech gehörte. Allerdings erforderten die Walzwerke damals noch einen erheblichen Anteil an Handarbeit.

Die Produktgrößen nahmen im Laufe der Zeit kontinuierlich zu, und auf der „British Great Exposition“ im Jahr 1851 wurde ein Blech mit über 6 Metern Länge, 1 Meter Breite und 11 mm Dicke und einem Gewicht von über 500 kg ausgestellt

Der Fortschritt in den Walzwerken entsprach den damaligen Anforderungen an die Herstellung der benötigten Materialien. Um 1600 wurden Bleibleche für die Dacheindeckungen dringend benötigt und diese Möglichkeit wurde dann entwickelt, Ende 1700, mitten in der industriellen Revolution, wurden die Schienen und Halbzeuge aus Stahl benötigt und damit die Walzwerke wurden entwickelt, um diesen Bedarf zu decken. Zu Beginn des 19. Jahrhunderts war der Walzwerkaufbau im Wesentlichen der heutige, d. h. ein robuster Gusseisen-Walzenständer mit zwei Stahlwalzen und der Möglichkeit, den Walzenabstand durch eine Schraube einzustellen.

Die moderne Walzpraxis kann den Pionierleistungen von Henry Cort von Funtley Iron Mills in der Nähe von Fareham in Hampshire, England, zugeschrieben werden. 1783 wurde Henry Cort ein Patent für seine Verwendung von gerillten Walzen zum Walzen von Stangeneisen erteilt. Bei den gerillten Walzen ermöglichte eine Rille mit den erforderlichen Abmessungen das Walzen von Stangen mit runden, quadratischen und flachen oder anderen Querschnitten. Obwohl Cort nicht der erste war, der gerillte Walzen verwendete, war er der erste, der die Verwendung vieler der besten Eigenschaften verschiedener damals bekannter Eisenherstellungs- und Formgebungsverfahren kombinierte. Daher haben ihn moderne Schriftsteller als „Vater des modernen Walzens“ bezeichnet. Seit dem frühen Walzwerk von Cort hat sich das Verfahren und die Größe der Walzwerke kontinuierlich weiterentwickelt. Im achtzehnten Jahrhundert begann das Walzen von komplexeren Formen wie Rundungen, Quadraten, Schienen, Doppel-T-Trägern usw.

Mit diesem neuen Design konnten Walzwerke 15-mal mehr Leistung pro Tag produzieren als mit einem Schmiedehammer produziert wurde. Mit der Erfindung von Henry Cort konnte die kleine Mühle in Funtley mehr als 10.000 Tonnen Barren pro Jahr produzieren (das entspricht 200 Tonnen pro Woche). Von da an stiegen diese Leistungen der Walzwerke, bis allein in den USA im Jahr 1890 die Menge des gewalzten Materials (ohne alle Flachwalzprodukte) rund 5 Millionen Tonnen Eisen und Stahl (entspricht 100.000 Tonnen) betrug Tonnen pro Woche), und 1899 wurden über 8 Millionen Tonnen (entsprechend 167.000 Tonnen pro Woche) gewalzt, wobei jedes Pfund davon durch gerillte Walzen ging, wie sie zuerst in der „kleinen Mühle in Funtley“ verwendet wurden.

Das Jahr 1810 war Zeuge der Gründung der Brandywine Iron Works and Nail Factory in den USA, die ein Walzwerk betrieb. Brandywine Iron Works wurde aufgrund seiner Produktion des stark nachgefragten Kesselblechs und seines Qualitätsprodukts zu einem Erfolg. 1867 erfand George Fritz, damals Chefingenieur der Cambria Iron Company, Johnson, Pennsylvania, USA, das Walzwerk, auf dem Stahlbarren gewalzt wurden, anstatt sie wie früher durch Schmieden zu reduzieren.

Das von Cort verwendete Walzwerk war natürlich ein gewöhnliches 2-Walzen-Walzwerk. Eine Modifikation nach der anderen folgte Corts Duo-Mühle und rief alle möglichen Typen, Arten und Klassen hervor, darunter die bekannten Umkehr- und Drei-High-Mühlen, die alle durch die Anforderungen der fortschreitenden Zivilisation in immer unterschiedlichen und unzähligen Kombinationen für etwas entwickelt wurden größer und besser, länger und stärker. Herr Fritz baute 1871 seine erste reguläre Drei-Walzen-Mühle. Diese Abkehr von der alten Praxis trug sehr dazu bei, die Produktion zu steigern. Es entstanden Walzwerke mit drei Walzenkonfigurationen, bei denen die Zwischenwalze einen viel kleineren Durchmesser aufwies, um die erforderliche Leistung zu reduzieren und das Walzen in zwei Richtungen zu ermöglichen, ohne die Bewegung des Motors umzukehren. Bis zur Konfiguration mit vier Walzen (bereits von Leonardo da Vinci angenommen) mit den beiden äußeren Walzen, die als Stütze für die beiden inneren zum Walzen von Deckeln dienen, wurde eingeführt. Weitere Walzwerke mit höherer Walzenzahl (mit sogar 20 Walzen) wurden auch zum Walzen entwickelt.

Eine weitere Verbesserung des Walzprozesses war die Verwendung der den Walzen hinzugefügten mechanischen Vorrichtungen. Früher wurde das Rollmaterial manuell mit Haken und Zangen zugeführt. Eine Reihe von Erfindern hatte bis zu diesem Zeitpunkt versucht, diese Arbeit mit Maschinen zu bewerkstelligen, die in ihrer Wirkung automatisch waren, aber es war noch keine wirklich gebaut worden. 1884 wurden angetriebene Rollgänge vor den Fertigwalzen des Schienenwerks der Albany and Rensselaer Iron and Steel Company in Troy, New York, eingeführt. Das funktionierte so gut, dass den Vorwalzen eine automatische Anordnung vorgeschaltet wurde.

1766 wurde Richard Ford aus England ein Patent für die Tandemmühle erteilt. Ein Tandemwalzwerk ist ein Walzwerk, in dem das Metall in aufeinanderfolgenden Gerüsten gewalzt wird. Das Tandemwalzwerk von Ford diente dem Warmwalzen von Walzdraht.

Die Weiterentwicklung der Walzwerke war die Entwicklung eines kontinuierlichen Walzwerks und der damit gewachsenen großen Familie von Nebenaggregaten. Wie alle Erfindungen hatte sie ihre Zeit im Kleinen. Es gibt Spuren zaghafter Versuche, die in Frankreich unternommen wurden, um es zu verwenden. Das erste aufgezeichnete Patent und die erste tatsächliche Verwendung einer kontinuierlichen Mühle scheint das eines Amerikaners, J. E. Serrell, in den Jahren 1842-43 gewesen zu sein. Seine Verwendung wurde jedoch von ihm auf das Walzen von Bleirohr und Kupfer beschränkt. Ein anderer Amerikaner, Henry B. Comer, sicherte sich 1859 ein Patent für eine kontinuierliche Mühle, aber dieser Mühlentyp wurde nie gebaut. In jeder Hinsicht gebührt das Verdienst für das erste kontinuierliche Walzwerk Herrn George Bedson aus Manchester, England, der ein solches Walzwerk zum Walzen von Eisen und Stahl in Betrieb genommen, seine wesentlichen Elemente erfolgreich kombiniert und daraus die gewonnen hat breite Anwendung, die es genossen hat.

Diese Mühle bearbeitet, wie der Name schon sagt, kontinuierlich das Metall. Die Walzen werden eng hintereinander angeordnet und das Metall wird mittels Führungen direkt von Stich zu Stich geführt, ohne menschliches Zutun. Es gibt keine Unterbrechungen, kein Verhaken oder Verschleifen, sondern einen kontinuierlichen Weitertransport des Metalls vom Greifer der Vorwalzen bis zum Auslauf des Fertigwalzgerüstes. Jedes Walzenpaar wird durch sorgfältig angeordnete Getriebe entsprechend der Reduzierung jedes aufeinanderfolgenden Durchgangs beschleunigt, um die entsprechende Dehnung aufzunehmen. Phänomene, die dieser Mühle eigen sind, mussten bekämpft werden, aber die Tür wurde sofort für enorm gesteigerte Längen, Gewichte und Geschwindigkeiten geöffnet. Europa walzte zu dieser Zeit problemlos 50-Pfund-Knüppel nach dem belgischen oder Looping-System, während die US-Walzwerke 15 Pfund auf gewöhnlichen 2-Hoch- und 3-Hoch-Walzwerken walzten. Die Bedson-Mühle verarbeitete sofort von 70-Pfund- auf 80-Pfund-Knüppel, was schnell erhöht wurde, bis die 300-Pfund-Knüppel normalerweise gewalzt werden. In den von George Bedson erfundenen kontinuierlichen Walzwerken wurden Walzdrahtrollen mit einem Gewicht von 281 Pfund und einer Länge von 530 Yards aus einem einzigen Knüppel gewalzt.

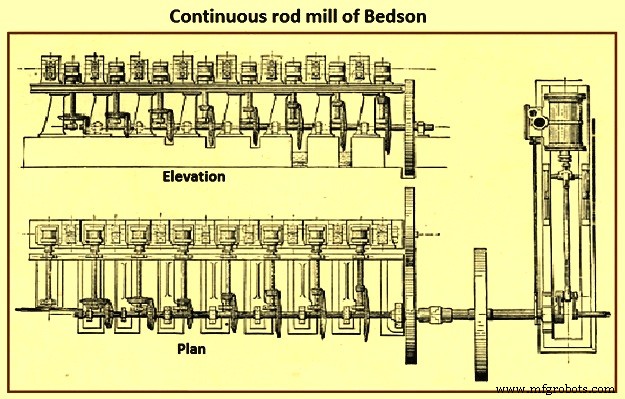

„Die erste dieser kontinuierlichen Mühlen in den USA, die von Bedson entworfen und gebaut und im Frühjahr 1869 errichtet und in Betrieb genommen wurde, ist in Abb. 1 dargestellt 1/8-Zoll-Knüppel mit einem Gewicht von 70 Pfund bis 80 Pfund. Das kontinuierliche Walzen eines Knüppels in einer Ebene immer im gleichen Winkel zu seiner Achse erzeugt nur eine Abplattung der Masse. Um eine Dehnung zu erreichen, ist eine Kompression in Ebenen erforderlich, die im Winkel mit dem der Achse variieren, ähnlich der Drehung des Metalls durch den Schmied auf dem Horn des Ambosses zwischen jedem aufeinanderfolgenden Schlag. In der Bedson-Mühle wurde dies dadurch erreicht, dass jedes Walzenpaar (nach Art der Universalmühle) in einem Winkel von 90 Grad zu seinem Vorgänger angeordnet wurde. Das sicherte das angestrebte Ziel perfekt, brachte aber großen Ärger bei der Pflege und Verwaltung des Walzwerkes mit sich. Dies hatte die Verwendung eines Getriebesystems über der Bodenlinie und eines weiteren in einer Grube darunter erforderlich gemacht. Die Zugänglichkeit zu diesen wie auch zu den Walzen selbst beim Wechseln und Einstellen war stark behindert. In der nächsten kontinuierlichen Mühle, die 1878 entworfen wurde, waren alle Walzen in einer horizontalen Ebene angeordnet, alle Verzahnungen befanden sich in einer einzigen Ebene, und die sehr wesentliche Voraussetzung, die Kompressionsebene zu variieren, wurde durch die Verwendung von Drallführungen sichergestellt, wodurch die Metall wurde zwischen jedem aufeinanderfolgenden Durchgang um 90 Grad gedreht, was eine Vorrichtung war, die in diesen Mühlen allgemein übernommen wurde.

Abb. 1 Strangwalzwerk von Bedson

Es ist ganz unmöglich, jede kleinste Entwicklung nachzuvollziehen. Wie bei allen neuen Dingen mussten ständig Überraschungen erlebt und überwunden werden. Die Anpassung wurde untrennbar zu einem Merkmal der kontinuierlichen Walzwerke. Eine genaue Abstimmung der entsprechenden Geschwindigkeit und Stiche der Walzen war schwierig. Ohne sie war eines von zwei Dingen unvermeidlich:Lieferung an einen Pass schneller als seine Fähigkeit, ihn aufzunehmen, wodurch seitliche Schleifen erzeugt werden, oder langsamer als seine Fähigkeit, ihn aufzunehmen, wodurch Dehnung erzeugt wird. Von den beiden Alternativen war letztere vorzuziehen, da die Entlastung durch Umschlingung durch die Führungen gestört wurde. Es hatte eine kumulative Wirkung und verursachte eine ernsthafte Gefahr für die Sicherheit der Mühle und ihrer Bediener. Das Strecken stellte jedoch aufgrund ihrer geringen Zugfestigkeit und mangelnden Homogenität eine höhere Belastung für das erhitzte Metall dar, als viele gute Eisensorten aushalten konnten. Aus diesem Grund wurde die Verwendung des kontinuierlichen Walzwerks, wie es ursprünglich installiert war, beim Walzen üblicher Eisenqualitäten so stark eingeschränkt, dass das nächste Walzwerk, das 1877 von der Washburn &Moen Company gebaut wurde, ein 3-Hoch-Walzwerk war, das daran angepasst war das belgische System. Die Verbesserungen bei Bessemer- und Open-Hearth-Stählen mit ihrer größeren Zugfestigkeit und Homogenität brachten jedoch letztendlich ein Produkt zum Walzen, für das das kontinuierliche Walzwerk gut geeignet war.

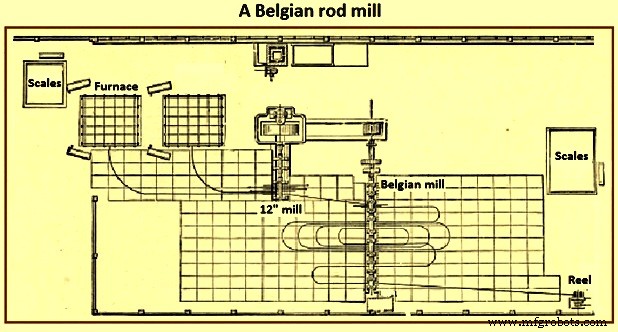

Mit zunehmendem Gewicht und abnehmendem Querschnitt des Endprodukts entstand die Praxis des kontinuierlichen oder gleichzeitigen Walzens des Metalls in 3-Hoch-Walzwerken durch Serpentinenschleifen auf jeder Seite des Walzwerks. Dies wurde vom „Vor- und Zurückrollen“ unterschieden. In diesem Fall wurde das Metall bei jedem Durchlauf frei von den Walzen abgegeben. Dieser Mühlentyp wurde in Europa verwendet, vermutlich zuerst in Belgien, und daher wurde der Name „belgisch“ als Bedeutung für eine Schleifenmühle verstanden. Es war der Einsatz dieser Walzwerke, der es den europäischen Herstellern für einige Zeit ermöglichte, die 30-Pfund- und 50-Pfund-Knüppel gegen 15-Pfund- bis 20-Pfund-Knüppel auf den „Hin-und-Her“-3-high-Walzwerken zu walzen. Ein Plan des kontinuierlichen Walzwerks dieses Typs ist in Fig. 2 gezeigt. In einem solchen Walzwerk wurde das Schruppen auf einem 2-hohen Walzwerk durchgeführt, das in der Lage ist, 4-Zoll-Knüppel zu handhaben und auf 1 1/8 Zoll zu reduzieren. Ab dieser Größe gelangte es in das Looping- oder Belgische Walzwerk und wurde zu gewöhnlichem Walzdraht gewalzt. Dieses System wurde in einer Reihe von Walzwerken zum Walzen von Walzdraht und Handelsprodukten verwendet.

Abb. 2 Ein belgisches Strangwalzwerk

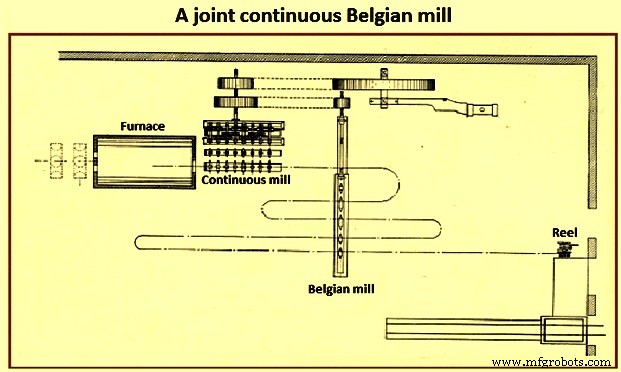

Die Kombination oder gemeinsame kontinuierliche belgische Mühle (Abb. 3) war der Versuch, der während der Zeit unternommen wurde, um eine Konsolidierung der Vorzüge beider Mühlentypen sicherzustellen. Eine Mühle dieses Typs wurde 1881 in den Werken der Washburn and Moen Company in Betrieb genommen. Es schruppte Knüppel mit einem Gewicht von etwa 100 Pfund von 1 und 3/16 Zoll auf 3/8 Zoll auf dem kontinuierlichen Walzwerk und fertigte von 3/8 Zoll auf dem belgischen Walzwerk zu gewöhnlichem Walzdraht. Dies war die erste Mühle dieser Art, die gebaut wurde. Einer der Hauptvorteile dieser Mühle war, dass sie normales Eisen genauso gut wie das Looping- oder Belgische System walzte, und das auch noch mit weniger Arbeit. Mit zunehmender Größe und Gewicht der Knüppel begann das Zubehör der Mühle zu wachsen, obwohl bald der Bedarf an etwas Neuem am Lieferende der Mühle folgte. Der Sprung von Knüppeln und Coils von 15 Pfund und 20 Pfund zu denen von 70 Pfund und 80 Pfund erzwang eine „Expansionspolitik“. Die Mühle selbst hatte unausgereifte Kapazitäten, wobei die Grenzen beim Heizen und Aufrollen lagen, zwei Nebenfunktionen der Mühle, die ein schnelles und interessantes Wachstum hatten.

Abb. 3 Ein gemeinsames kontinuierliches belgisches Walzwerk

In den 1880er und 1890er Jahren veränderten zwei Entwicklungen die nationale Walzwerkslandschaft in den USA. Erstens gab es eine wachsende Nachfrage nach Stahl und nicht nach Eisen. Stahl wurde bevorzugt, da er stärker als Eisen war. Zweitens die aufkommende Präferenz für breitere Platten, wodurch die Anzahl der Nietnähte in Gefäßen reduziert wurde. Nieten schufen Schwachstellen, Störquellen für Kessel und Schiffe. Unternehmen haben größere Walzwerke eingeführt, um breitere Platten herzustellen, wodurch die Anzahl der Nietnähte reduziert wurde.

1882 nahm die Worth Brothers Company in Coatesville ein 90-Zoll-Walzwerk in Betrieb und verstärkte damit die Konkurrenz in den USA erheblich. In den nächsten drei Jahrzehnten konkurrierten Worth Brothers und Lukens Iron and Steel Company um das breiteste Walzwerk. Im Jahr 1890 gab Lukens eine 120-Zoll-Plattenmühle in Betrieb, die Brüder Worth nahmen 1896 eine 132-Zoll-Plattenmühle in Betrieb. Lukens gab 1900 eine 134-Zoll-Plattenmühle und 1903 eine 140-Zoll-Plattenmühle in Betrieb. Darauf folgten die Brüder Worth, die ebenfalls eine 152-Zoll-Plattenmühle in Betrieb nahmen 1903. Der Wettbewerb endete 1915, als die Midvale Steel and Ordnance Company Worth Brothers erwarb. Dann nahm Lukens 1918 das größte Blechwalzwerk der Welt in Betrieb.

Die ursprünglichen Pläne von Lukens sahen vor, eine dreistöckige Mühle mit 180 Zoll zu bauen, die gerade groß genug war, um den Titel der breitesten Mühle der Welt zu beanspruchen. Jedoch konnte kein Walzenhersteller die erforderliche Größe und das erforderliche Gewicht der für dieses Walzwerk erforderlichen Walzen herstellen. Stattdessen arbeitete Lukens mit der United Engineering and Foundry Company (UE&F) aus Pittsburgh zusammen. Die Ingenieure von Lukens und UE&F arbeiteten zusammen, um ein 204 Zoll breites Quarto-Walzwerk zu bauen. Dieses Walzwerk walzte seine ersten Bleche am 22. Mai 1918 und wurde 1919 auf eine Breite von 206 Zoll erweitert. Dieses Walzwerk behielt den Titel des weltweit größten Blechwalzwerks für mehr als vierzig Jahre. Das Walzwerk hatte Arbeitswalzen mit einem Durchmesser von 34 Zoll (jeweils 3 Tonnen) und Stützwalzen mit einem Durchmesser von 50 Zoll (jeweils 60 Tonnen). Es war in der Lage, Barren mit einem Gewicht von bis zu 90.000 Pfund und Platten mit einer Breite von bis zu 192 Zoll zu walzen. Es hatte eine wöchentliche Walzkapazität von bis zu 4.000 Tonnen. Die Energie für die Mühle wurde von einer 20.000 PS starken Doppel-Tandem-Verbunddampfmaschine bereitgestellt. Das Mühlengehäuse bestand aus Stahl, das in vier Teilen gebaut wurde, und war über 42 Fuß hoch, und die Verwendung von Transfertischen reduzierte den Umfang der Handarbeit.

Während dieser Zeit wurden Steinsalz und Leinensäcke auf den Barren geworfen, um den Zunder von der Außenseite abzubrechen, wenn er durch die Walzen der Mühle läuft

Das erste Schienenwalzwerk wurde 1820 von John Birkenshaw in der Eisenhütte Bedlington in Northumberland, England, gegründet, wo er schmiedeeiserne Schienen mit Fischbauch in Längen von 15 Fuß bis 18 Fuß herstellte. Drei Hochwalzwerke zum Walzen schwerer Profile wurden 1853 eingeführt.

Das Verfahren zur Herstellung eines I-Trägers, wie er aus einem einzigen Stück Stahl gewalzt wurde, wurde 1849 von Alphonse Halbou T von der Firma Forges de la Providence patentiert. Bethlehem Steel war ein führender Anbieter von gewalztem Baustahl mit verschiedenen Querschnitten in Amerikanisches Brücken- und Wolkenkratzerwerk der Mitte des 20. Jahrhunderts.

Warmbandwalzwerke wurden in der ersten Hälfte des zwanzigsten Jahrhunderts entwickelt. Das Warmbandwalzwerk war eine bedeutende Innovation im Stahlwalzen, wobei das erste 1923 in Ashland, Kentucky, errichtet wurde. Dies ermöglichte einen kontinuierlichen Prozess, der die Notwendigkeit überflüssig machte, die Bleche über die Walzen zu führen und sie wie in einem Paket zu verdoppeln Mühle. Am Ende wurde das Band mit einer Schlagschere geschnitten oder zu einem Coil gerollt. Frühe Warmbandwalzwerke produzierten kein für Weißblech geeignetes Band, aber 1929 begann das Kaltwalzen, um die Dicke weiter zu reduzieren. Das erste Warmbreitbandwerk im Vereinigten Königreich wurde 1938 in Ebbw Vale mit einer Jahresproduktion von 200.000 Tonnen eröffnet. Bis 1961 wurden die frühen Warmbandwalzwerke aufgerüstet oder durch halbkontinuierliche und kontinuierliche Warmbandwalzwerke mit größerer Kapazität mit Kapazitäten von etwa 400.000 Tonnen pro Jahr bis 3 Millionen Tonnen pro Jahr ersetzt.

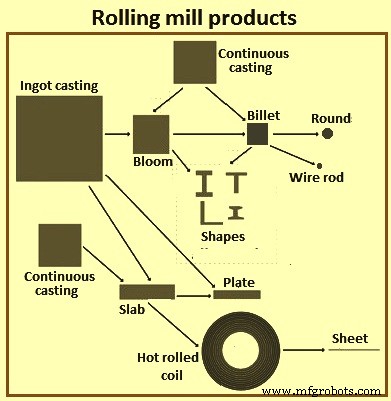

Mit der Kommerzialisierung des Stranggusses in den 1950er Jahren verschwanden die Brammenwalzwerke und die Blockwalzwerke langsam aus der Walzwerksszene. Jetzt werden Brammen, Vorblöcke und Knüppel kontinuierlich gegossen, um sie weiter zu fertigen Walzprodukten zu walzen (Bild 4). Im Oktober 1989 wurde das Gieß- und Walzverfahren für dünne Brammen kommerzialisiert. Dieses Verfahren hat sogar die Vorstraße der Warmbandstraße eliminiert /P>

Abb. 4 Produkte für Walzwerke

Walzwerke entwickelten sich weiter und die Entwicklungen dauern noch an. Gegenwärtige Mühlen sind kontinuierliche Mühlen, die hohe Kapazitäten haben und mit hohen Geschwindigkeiten laufen. Die Walzwerke sind in der Lage, Materialien zu walzen, die schwerer sind und große Abmessungen haben. Die Walzwerke sind in der Lage, dünnere Profile zu walzen. Weitere moderne Walzwerke walzen nicht nur, sondern führen auch die metallurgischen Funktionen durch die Online-Wärmebehandlung der gewalzten Materialien aus. Heutige Mühlen sind vollautomatisiert. Die Mühlen haben eine hohe Produktivität und einen hohen Ertrag. Auch die für den Betrieb der Mühlen erforderliche Arbeitskraft hat sich verringert. Die gewalzten Produkte haben auch bessere Maßtoleranzen. Es ist jedoch erwähnenswert, dass das Walzen, wie es heute existiert, nicht einem einzelnen Erfinder zugeschrieben werden kann, sondern das Ergebnis mehrerer kleiner kontinuierlicher Verbesserungen ist, die dazu geführt haben, dass es das am häufigsten verwendete Walzverfahren in der Metallbearbeitung ist. Derzeit werden etwa 90 % der in der Industrie verwendeten Metalle früher oder später einem Walzprozess unterzogen.

Herstellungsprozess

- Wie Walzwerke in der Stahlerzeugung funktionieren

- Herausforderungen bei der Entwicklung neuer Produkte

- Nudelholz

- Rollender Alarmroboter

- Was sind Walzwerke und ihre Typen?

- Durabor® 30MnB5

- Durabor® 20MnB5

- Durabor® 22MnB5

- Durabor® 28MnB5

- Verschiedene Arten von Walzwerken und Defekte im gewalzten Metall