10 Drehvorgänge, die Sie kennen müssen

Drehmaschinen stellen anspruchsvolle Teile für medizinische, militärische, elektronische, Automobil- und Luft- und Raumfahrtanwendungen her. Lesen Sie weiter, um die 10 wichtigsten Bearbeitungsvorgänge zu erfahren, die auf einer Drehmaschine durchgeführt werden.

Eine Drehmaschine ist in der Lage, zahlreiche Bearbeitungsvorgänge durchzuführen, um Teile mit den gewünschten Merkmalen zu liefern. Drehen ist ein beliebter Name für die Bearbeitung auf einer Drehmaschine. Dennoch ist das Drehen nur eine Art der Drehbearbeitung.

Die Variation der Werkzeugenden und eine kinematische Beziehung zwischen Werkzeug und Werkstück führen zu unterschiedlichen Operationen auf einer Drehmaschine. Die häufigsten Drehoperationen sind Drehen, Plandrehen, Einstechen, Abstechen, Gewindeschneiden, Bohren, Bohren, Rändeln und Gewindeschneiden.

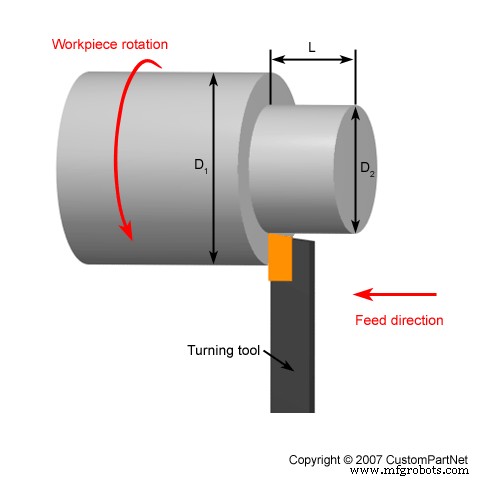

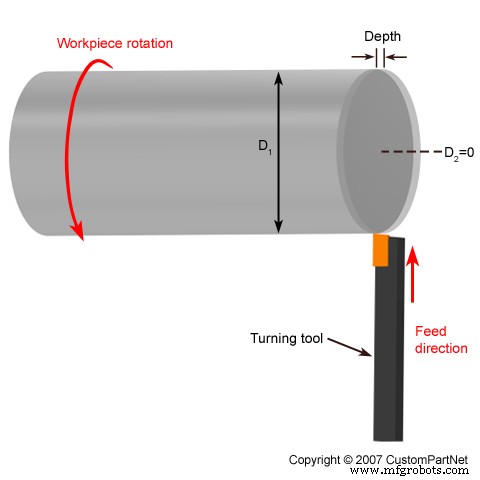

1. Drehen

Drehen ist die häufigste Drehbearbeitungsoperation. Beim Drehvorgang trägt ein Schneidwerkzeug Material vom Außendurchmesser eines rotierenden Werkstücks ab. Das Hauptziel des Drehens ist es, den Werkstückdurchmesser auf das gewünschte Maß zu reduzieren. Es gibt zwei Arten von Drehoperationen, Schruppen und Schlichten.

Das Schruppdrehen zielt darauf ab, ein Werkstück auf eine vordefinierte Dicke zu bearbeiten, indem in kürzester Zeit die maximale Materialmenge entfernt wird, wobei Genauigkeit und Oberflächengüte außer Acht gelassen werden. Das Fertigdrehen erzeugt eine glatte Oberfläche und das Werkstück mit endgültigen genauen Abmessungen.

Unterschiedliche Abschnitte der Drehteile können unterschiedliche Außenabmessungen aufweisen. Der Übergang zwischen den Flächen mit zwei unterschiedlichen Durchmessern kann mehrere topologische Merkmale aufweisen, nämlich Stufe, Verjüngung, Fase und Kontur. Um diese Merkmale herzustellen, können mehrere Durchgänge mit einer geringen radialen Schnitttiefe erforderlich sein.

Step Turning

Beim Stufendrehen entstehen zwei Flächen mit einer abrupten Durchmesseränderung zwischen ihnen. Das letzte Merkmal ähnelt einer Stufe.

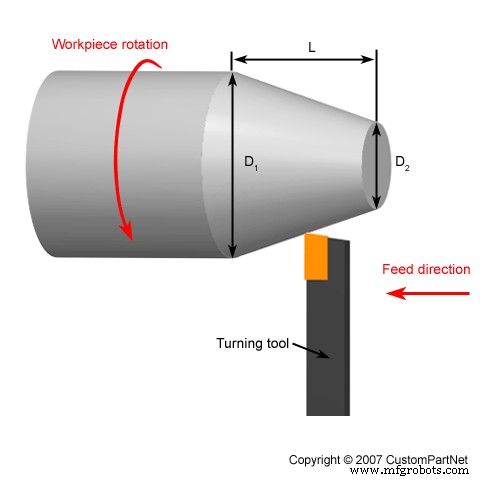

Kegeldrehen

Kegeldrehen erzeugt einen Rampenübergang zwischen den beiden Flächen mit unterschiedlichen Durchmessern aufgrund der winkligen Bewegung zwischen dem Werkstück und einem Schneidwerkzeug.

Fasendrehen

Ähnlich wie beim Stufendrehen erzeugt das Fasdrehen einen abgewinkelten Übergang einer ansonsten rechtwinkligen Kante zwischen zwei Flächen mit unterschiedlichen Drehdurchmessern.

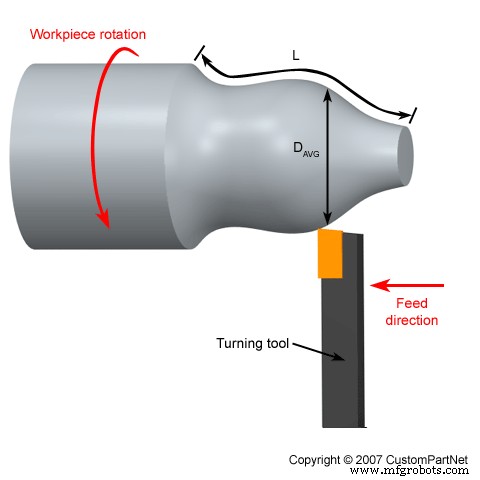

Konturdrehen

Beim Konturdrehen folgt das Schneidwerkzeug axial der Bahn mit vorgegebener Geometrie. Es sind mehrere Durchgänge eines Konturierungswerkzeugs erforderlich, um gewünschte Konturen in dem Werkstück zu erzeugen. Formwerkzeuge können jedoch dieselbe Konturform in einem einzigen Durchgang erzeugen.

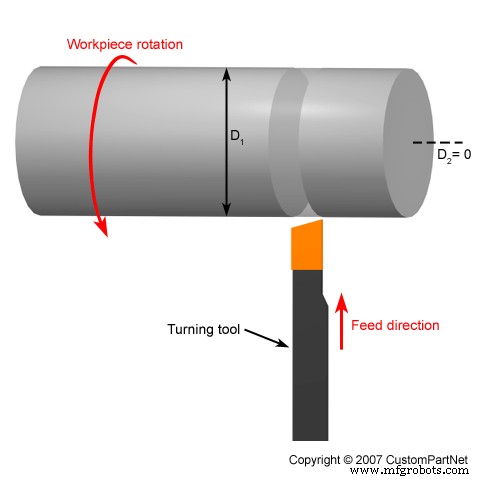

2. Gegenüber

Während der Bearbeitung ist die Länge der Werkstücke etwas länger als das Endteil sein sollte. Das Plandrehen ist ein Vorgang der Bearbeitung des Endes eines Werkstücks, das senkrecht zur Rotationsachse ist. Beim Planen bewegt sich das Werkzeug am Radius des Werkstücks entlang, um durch Abtragen einer dünnen Materialschicht die gewünschte Bauteillänge und eine glatte Stirnfläche zu erzeugen.

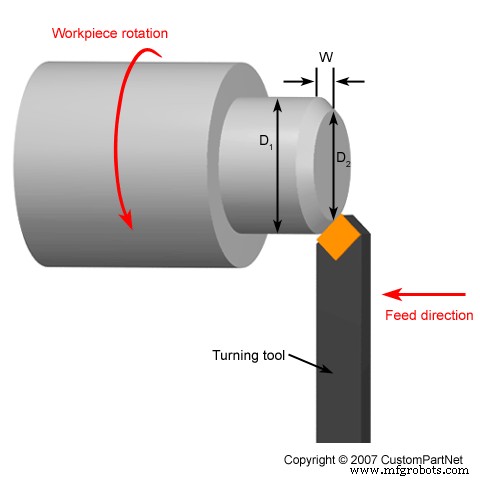

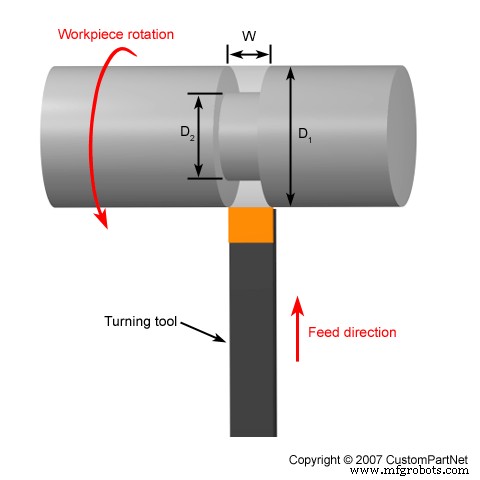

3. Nuten

Nuten ist ein Drehvorgang, der einen schmalen Schnitt, eine „Nut“, im Werkstück erzeugt. Die Größe des Schnitts hängt von der Breite eines Schneidwerkzeugs ab. Zur Bearbeitung breiterer Nuten sind mehrere Werkzeugdurchgänge erforderlich. Es gibt zwei Arten von Einstechoperationen, Außen- und Axialeinstechen. Beim Außenstechen fährt ein Werkzeug radial seitlich in das Werkstück ein und trägt das Material entlang der Schnittrichtung ab. Beim Planstechen sticht die Werkzeugmaschine stirnseitig in das Werkstück ein.

4. Abschied

Das Abstechen ist ein Bearbeitungsvorgang, der am Ende des Bearbeitungszyklus zu einem Abtrennen des Teils führt. Der Prozess verwendet ein Werkzeug mit einer bestimmten Form, um senkrecht zur Drehachse in das Werkstück einzudringen und einen progressiven Schnitt auszuführen, während sich das Werkstück dreht. Nachdem die Kante des Schneidwerkzeugs die Mitte des Werkstücks erreicht hat, fällt das Werkstück ab. Häufig wird ein Teilefänger verwendet, um das entnommene Teil aufzufangen.

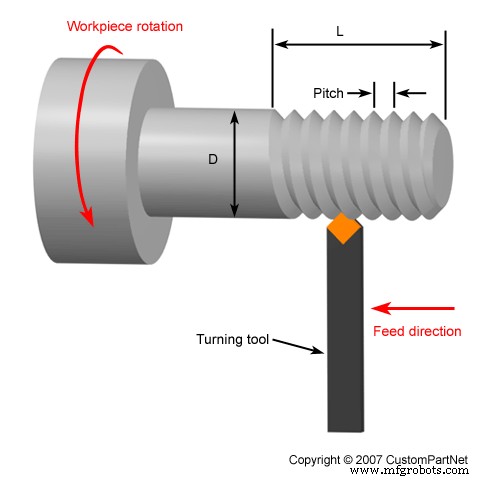

5. Threading

Gewindeschneiden ist ein Drehvorgang, bei dem sich ein Werkzeug entlang der Seite des Werkstücks bewegt und Gewinde in die Außenfläche schneidet. Ein Gewinde ist eine gleichmäßige Schraubennut mit festgelegter Länge und Steigung. Tiefere Gewinde erfordern mehrere Durchgänge eines Werkzeugs.

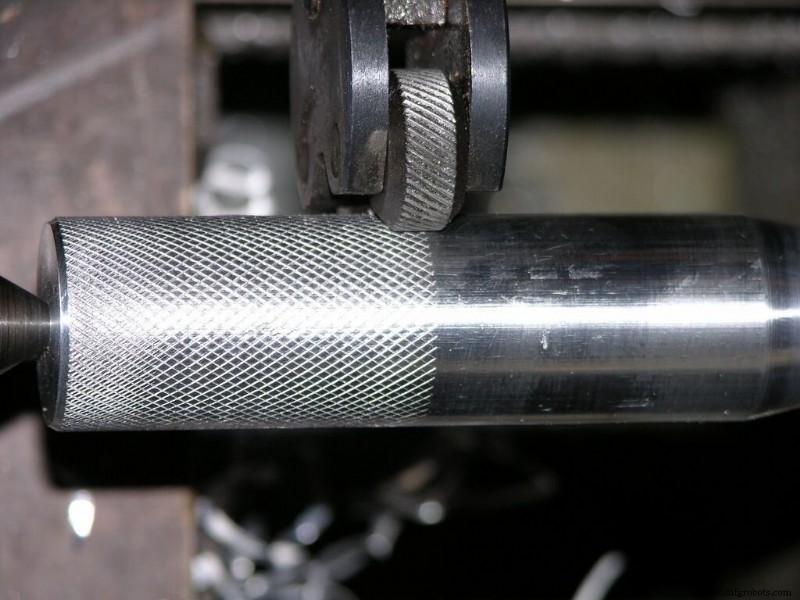

6. Rändelung

Der Rändelvorgang erzeugt gezackte Muster auf der Oberfläche eines Teils. Das Rändeln erhöht die Greifreibung und das optische Erscheinungsbild des bearbeiteten Teils. Dieser Bearbeitungsprozess verwendet ein einzigartiges Werkzeug, das aus einem oder mehreren zylindrischen Rädern (Rändelungen) besteht, die sich in den Werkzeughaltern drehen können. Die Rändelung enthält Zähne, die gegen die Oberfläche des Werkstücks gerollt werden, um gezackte Muster zu bilden. Die gebräuchlichste gerändelte Fessel ist ein Rautenmuster.

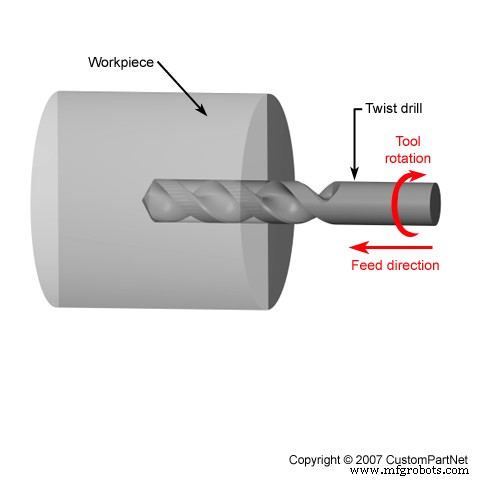

7. Bohren

Beim Bohrvorgang wird das Material aus dem Inneren eines Werkstücks entfernt. Das Ergebnis des Bohrens ist ein Loch mit einem Durchmesser, der der Größe des verwendeten Bohrers entspricht. Bohrer werden normalerweise entweder auf einem Reitstock oder einem Werkzeughalter einer Drehmaschine positioniert.

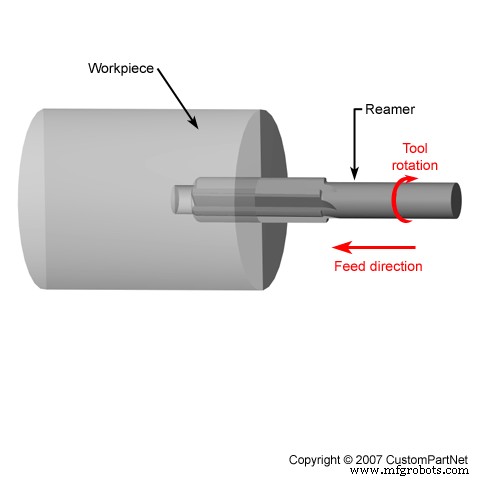

8. Reiben

Reiben ist ein Kalibriervorgang, der das Loch im Werkstück vergrößert. Bei Reiboperationen tritt die Reibahle axial durch das Ende in das Werkstück ein und erweitert ein vorhandenes Loch auf den Durchmesser des Werkzeugs. Beim Reiben wird nur eine minimale Menge Material entfernt und es wird häufig nach dem Bohren durchgeführt, um sowohl einen genaueren Durchmesser als auch eine glattere Innenoberfläche zu erzielen.

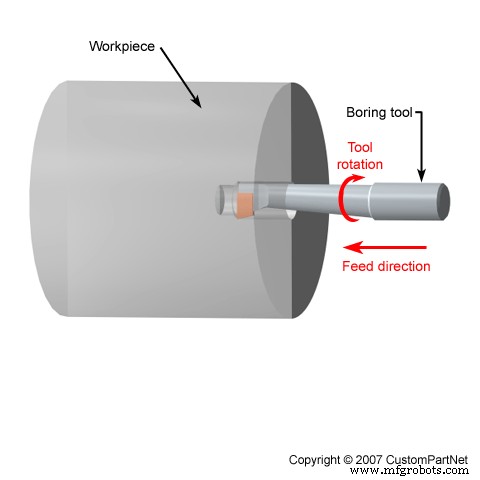

9. Langweilig

Beim Aufbohren dringt ein Werkzeug axial in das Werkstück ein und entfernt Material entlang der Innenfläche, um entweder andere Formen zu erzeugen oder ein vorhandenes Loch zu vergrößern.

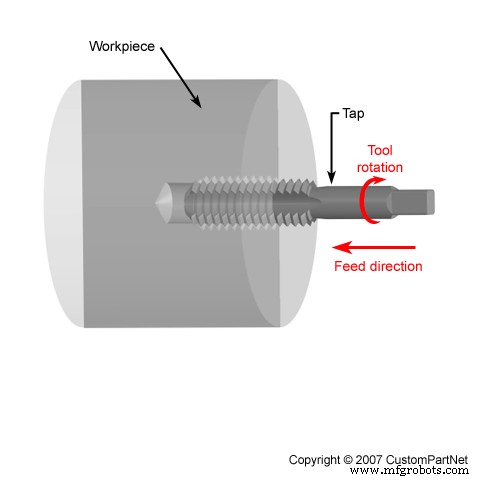

10. Tippen

Gewindebohren ist der Vorgang, bei dem ein Gewindeschneidwerkzeug axial in das Werkstück eindringt und das Gewinde in eine vorhandene Bohrung schneidet. Das Loch passt zu einer entsprechenden Bitgröße, die das gewünschte Schneidwerkzeug aufnehmen kann. Gewindebohren ist auch der Vorgang, der verwendet wird, um ein Gewinde auf Muttern zu machen.

Fazit

Drehmaschinen sind in der Lage, Teile mit anspruchsvollen Merkmalen zu bearbeiten. Die endgültigen Teilemerkmale werden durch die Verwendung verschiedener Werkzeuge und durch Ändern der kinematischen Beziehung zwischen dem Schneidwerkzeug und einem Werkstück erzeugt. In diesem Artikel haben wir zehn verschiedene Drehoperationen erklärt.

Herstellungsprozess

- Was ist CNC-Drehen? Plus 3 Dinge, die Sie darüber wissen müssen

- 6 Tipps, die Sie beim CNC-Drehen kennen sollten

- Die gängigsten konventionellen Drehoperationen, die Sie kennen sollten

- Alles, was Sie über Taucherodieren wissen müssen

- Alles, was Sie über Gusseisen wissen müssen

- Alles, was Sie über Hochöfen wissen müssen

- Alles, was Sie über Bohrmaschinen wissen müssen

- Alles, was Sie über Bleche wissen müssen

- Alles, was Sie über Fräsmaschinen wissen müssen

- Alles, was Sie über eine Hobelmaschine wissen müssen