Was ist EDM-Bearbeitung? Drahterodieren 101

Mit den Anforderungen der Produktion sind viele spezielle Teile und Strukturen in verschiedenen Lebensbereichen aufgetaucht. Dementsprechend wird die Bedeutung des Erodierens immer deutlicher, um sich an die Eigenschaften vieler verschiedener Teile und kleiner Chargen anzupassen. Die Erodiertechnik nimmt im Fertigungsbereich eine wichtige Stellung ein. EDM (EDM) ist seit langem eine hochpräzise, anspruchsvolle Lösung und ein effektives Mittel, um eine präzise Bearbeitung schwieriger Materialien und komplexer Teile zu erreichen.

Teilen Sie uns daher in diesem Artikel im Detail mit, was EDM ist, wie sein Verarbeitungsablauf und seine spezifischen Vorteile sind.

Was ist Funkenerosion

Electrical Discharge Machining (EDM) ist ein Fertigungsverfahren, das unter vielen anderen Namen bekannt ist, einschließlich Elektroerosionsbearbeitung, Lichtbogenbearbeitung , auch als Drahterodieren, Drahtschneiden, Erodieren, Drahtbrennen, Drahterosion bezeichnet.

Electrical Discharge Machining (EDM) ist ein Fertigungsverfahren, das unter vielen anderen Namen bekannt ist, einschließlich Elektroerosionsbearbeitung, Lichtbogenbearbeitung , auch als Drahterodieren, Drahtschneiden, Erodieren, Drahtbrennen, Drahterosion bezeichnet.

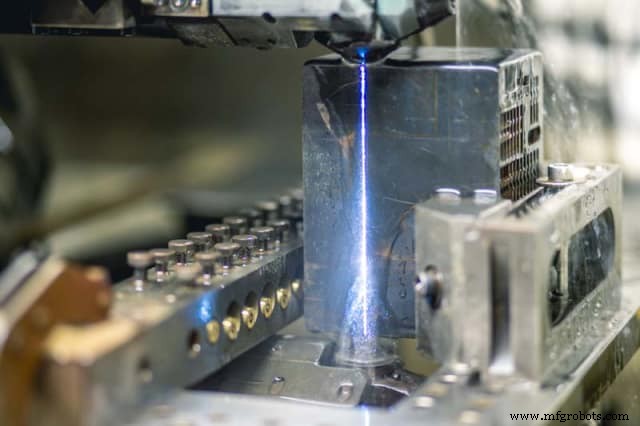

EDM ist eine unkonventionelle Methode, die während des Entfernungsprozesses keine mechanische Kraft erfordert, einen einzigen dünnen Draht verwendet und die durch elektrische Funken erzeugte Wärme zusammen mit deionisiertem Wasser verwendet, um das Metall zu schneiden, wobei der Schneiddraht das Material nicht berührt und verhindert Rost .

Der Strom wird zwischen der Elektrode und dem Werkstück durch ein dielektrisches Fluid getrennt, und der Strom fließt durch die Elektrode und das Werkstück. Wenn keine ausreichende Spannung angelegt wird, um daraus einen elektrischen Leiter zu machen, wirkt die dielektrische Flüssigkeit als elektrischer Isolator. Die erzeugte Funkenentladung korrodiert das Werkstück, um die gewünschte endgültige Form zu bilden. Während dieses Prozesses wird Strom verwendet, um das leitfähige Material zu schneiden und eine glatte Oberfläche zu hinterlassen, ohne dass weitere Nachbearbeitungs- oder Polierprozesse erforderlich sind. Im Allgemeinen liegt der Elektrodendurchmesser im Bereich von 0,004 Zoll bis 0,012 Zoll (0,10 mm bis 0,30 mm), und der Durchmesser kann größer oder kleiner sein.

Bei der Herstellung von Werkzeugen und Präzisionsteilen ist EDM aufgrund seiner Anwendbarkeit sehr beliebt, insbesondere für harte Materialien wie Titan oder besonders komplexe Formen, die durch Fräsen schwer zu erreichen sind。

Wie funktioniert EDM?

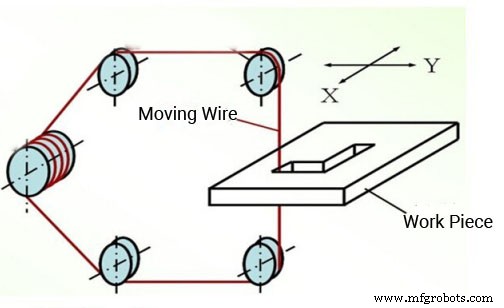

Drahtschneiden wird durchgeführt, indem elektrische Entladungen auf dem Draht oder zwischen der Elektrode und dem Werkstück erzeugt werden. Die Funkenerosion verläuft immer durch das gesamte Werkstück. Um mit der Drahtbearbeitung zu beginnen, müssen Sie zuerst ein Loch in das Werkstück bohren oder von der Kante aus beginnen. Im Bearbeitungsbereich erzeugt jede Entladung eine Vertiefung im Werkstück und wirkt sich auf das Werkzeug aus. Die Drähte können geneigt werden, sodass Teile mit konischen oder unterschiedlichen Profilen auf der Ober- und Unterseite hergestellt werden können. Wenn der Funke über den Spalt springt, wird das Material dann von dem Werkstück und der Elektrode entfernt.

Drahtschneiden wird durchgeführt, indem elektrische Entladungen auf dem Draht oder zwischen der Elektrode und dem Werkstück erzeugt werden. Die Funkenerosion verläuft immer durch das gesamte Werkstück. Um mit der Drahtbearbeitung zu beginnen, müssen Sie zuerst ein Loch in das Werkstück bohren oder von der Kante aus beginnen. Im Bearbeitungsbereich erzeugt jede Entladung eine Vertiefung im Werkstück und wirkt sich auf das Werkzeug aus. Die Drähte können geneigt werden, sodass Teile mit konischen oder unterschiedlichen Profilen auf der Ober- und Unterseite hergestellt werden können. Wenn der Funke über den Spalt springt, wird das Material dann von dem Werkstück und der Elektrode entfernt.

Um einen Kurzschluss im Funkenprozess zu verhindern, wird im Prozess auch ein nicht leitendes Fluid oder Dielektrikum verwendet. Der Abfall wird durch das Dielektrikum entfernt und der Prozess wird fortgesetzt. Es besteht absolut kein mechanischer Kontakt zwischen Elektrode und Werkstück. Die Drähte bestehen in der Regel aus Messing oder Schichtkupfer und haben einen Durchmesser zwischen 0,1 und 0,3 mm.

EDM-Bearbeitungsarten

Während es viele spezialisierte Formen der Funkenerosionsbearbeitung gibt, werden industrielle EDM-Maschinen üblicherweise in drei Kategorien eingeteilt:Die Sinker EDM, Wire EDM, Hole Drilling EDM.

Senkerodieren

Senkerodieren, auch bekannt als Ramm-EDM, konventionelles EDM oder Tauch-EDM, verwendet bearbeitete Elektroden mit unterschiedlichen Formen, Größen und Materialien, um Material vom Werkstück zu entfernen. Die Elektrode besteht normalerweise aus Graphit, aber auch Kupfer, Wolfram oder Messing und Kombinationen dieser Materialien können verwendet werden, und die geometrischen Eigenschaften der Elektrode können angepasst werden, um die erforderlichen Spezifikationen zu erreichen.

Beim Senkerodieren werden sowohl das Werkstück als auch die Elektrode in eine Isolierflüssigkeit aus Öl oder synthetischem Öl getaucht, und die Maschine verwendet CNC-Technologie, um die Elektrode automatisch auf das Werkstück zu richten. Wenn sich die Elektrode dem Werkstück nähert, durchbricht die Stärke der Ladung wie beim Drahterodieren die Barriere der dielektrischen Flüssigkeit und erzeugt einen Funken, der eine kleine Menge Material durch Schmelzen und Verdampfen winziger Partikel erodiert.

Dieser Vorgang wird Hunderttausende Male pro Sekunde wiederholt, und während das Material entfernt wird, steuert die Maschine weiterhin die Bewegung der Elektrode, bis sie die gewünschte Größe erreicht. Heutzutage wird Gesenkerosion verwendet, um komplexe Hohlraumformen in Werkzeug- und Gesenkanwendungen zu erzeugen.

Drahterosion

Es handelt sich um eine nicht traditionelle Verarbeitungstechnologie, bei der Elektrizität verwendet wird, um feinen geladenen Kupfer- oder Messingdraht als Elektrode zu verwenden um jedes leitfähige Material genau und genau zu schneiden. Das grundlegende Arbeitsprinzip besteht darin, einen sich kontinuierlich bewegenden dünnen Metalldraht (Elektrodendraht genannt) als Elektrode zu verwenden, um eine Impulsfunkenentladung auf dem Werkstück durchzuführen, um das Metall zu entfernen und die Form zu schneiden.

Es handelt sich um eine nicht traditionelle Verarbeitungstechnologie, bei der Elektrizität verwendet wird, um feinen geladenen Kupfer- oder Messingdraht als Elektrode zu verwenden um jedes leitfähige Material genau und genau zu schneiden. Das grundlegende Arbeitsprinzip besteht darin, einen sich kontinuierlich bewegenden dünnen Metalldraht (Elektrodendraht genannt) als Elektrode zu verwenden, um eine Impulsfunkenentladung auf dem Werkstück durchzuführen, um das Metall zu entfernen und die Form zu schneiden.

In vielen Fällen wird das gesamte Teil in die dielektrische Flüssigkeit eingetaucht, und während des Schneidvorgangs entfernen die oberen und unteren Hochdruckdüsen die feinen Rückstände im Bereich um den Draht. Die Flüssigkeit wirkt auch als nichtleitende Barriere, wodurch die Bildung von leitenden Kanälen im Verarbeitungsbereich verhindert wird. Wenn sich der Draht in der Nähe des Teils befindet, überwindet die elektrische Feldstärke das Hindernis und es kommt zu einem dielektrischen Durchbruch, wodurch Strom zwischen dem Draht und dem Werkstück fließt und dadurch ein elektrischer Funke entsteht.

Entsprechend den unterschiedlichen Arbeitsgeschwindigkeiten des Elektrodendrahts werden die Drahterodiermaschinen im Allgemeinen in zwei Kategorien eingeteilt:Eine davon ist die Hochgeschwindigkeits-Drahterosionsmaschine (WEDM-HS), der Elektrodendraht für die Hin- und Herbewegung mit hoher Geschwindigkeit, die allgemeine Drahtgeschwindigkeit beträgt 8 ~ 10 m / s, der Elektrodendraht kann wiederholt verwendet werden und die Verarbeitungsgeschwindigkeit ist hoch , aber das schnelle Drahtwandern kann leicht dazu führen, dass der Elektrodendraht zittert und in der umgekehrten Richtung stoppt. Der andere Typ ist die Drahterodiermaschine mit niedriger Geschwindigkeit (WEDM-LS), bei der sich der Elektrodendraht mit niedriger Geschwindigkeit in eine Richtung bewegt und die allgemeine Drahtlaufgeschwindigkeit weniger als 0,2 m / s beträgt. Der Elektrodendraht wird nach der Entladung nicht mehr verwendet. Die Arbeit ist stabil, gleichmäßig, jitterarm und die Verarbeitungsqualität ist gut, aber die Verarbeitungsgeschwindigkeit ist gering.

Entsprechend den unterschiedlichen Arbeitsgeschwindigkeiten des Elektrodendrahts werden die Drahterodiermaschinen im Allgemeinen in zwei Kategorien eingeteilt:Eine davon ist die Hochgeschwindigkeits-Drahterosionsmaschine (WEDM-HS), der Elektrodendraht für die Hin- und Herbewegung mit hoher Geschwindigkeit, die allgemeine Drahtgeschwindigkeit beträgt 8 ~ 10 m / s, der Elektrodendraht kann wiederholt verwendet werden und die Verarbeitungsgeschwindigkeit ist hoch , aber das schnelle Drahtwandern kann leicht dazu führen, dass der Elektrodendraht zittert und in der umgekehrten Richtung stoppt. Der andere Typ ist die Drahterodiermaschine mit niedriger Geschwindigkeit (WEDM-LS), bei der sich der Elektrodendraht mit niedriger Geschwindigkeit in eine Richtung bewegt und die allgemeine Drahtlaufgeschwindigkeit weniger als 0,2 m / s beträgt. Der Elektrodendraht wird nach der Entladung nicht mehr verwendet. Die Arbeit ist stabil, gleichmäßig, jitterarm und die Verarbeitungsqualität ist gut, aber die Verarbeitungsgeschwindigkeit ist gering.

Der Drahterodierprozess hat eine wichtige Einschränkung:Der Draht muss vollständig durch das Werkstück geführt werden. Drahterodieren kann nur durch Merkmale bearbeiten. Wenn die Eigenschaften des Teils es Ihnen nicht erlauben, eine Kante zu schneiden, können wir mit einer anderen Art von EDM, dem Bohren kleiner Löcher, schnell ein Loch in jedes leitfähige Material bohren

Lochbohren EDM

EDM zum Bohren kleiner Löcher verwendet hohle kreisförmige Elektroden, um Löcher in das Werkstück zu bohren. Wie beim Drahterodieren verwendet das Bohrerodieren Funkenkorrosion, um Material zu entfernen. Beim EDM-Bohren wird die Größe des Lochs jedoch durch den Durchmesser der Elektrode gesteuert. Selbst in gehärteten oder heterogenen Materialien können genaue und präzise Löcher erzeugt werden, was zu einer Schlüsselentwicklung mehrerer fortschrittlicher Technologien geworden ist.

Während des EDM-Prozesses wird das Dielektrikum durch und um die Elektrode gepumpt, um die erodierten Partikel zu kühlen und wegzuspülen. CNC-Bohrerodieren kann schnell und einfach mehrere Löcher unbeaufsichtigt ohne manuelle Positionierung bohren. Das Kleinloch-EDM ist ideal für Teile, die Anlauflöcher, Belüftungslöcher, Kühlmittellöcher, Fingerhutlöcher oder andere Sacklöcher erfordern, und ist sehr nützlich zum Entfernen von gebrochenen Gewindebohrern und Bohrern.

EDM vs. Drahterodieren

Gleiche Punkte:

Gleiche Punkte:

1. Beide Arten der Bearbeitung sind eine Art Funkenerosion, die auf der Impulsstromversorgung basiert, und das Werkstück muss ein Leiter sein.

2. Gleiche Verarbeitungsprinzipien, und das Metall, das durch die durch die elektrische Entladung erzeugte Wärme erzeugt wird, wird geschmolzen, um das Metall zu entfernen, sodass die Schwierigkeit des Verarbeitungsmaterials der beiden nichts mit der Härte des Dorfmaterials zu tun hat, und dort ist keine nennenswerte mechanische Schneidkraft bei der Bearbeitung.

Verschiedene Punkte

1. Das Hauptverarbeitungsobjekt der EDM-Formmaschine besteht darin, empfindliche Muster oder gekrümmte Oberflächen auf die Oberfläche zu drucken. Die EDM-Drahtschneidemaschine bearbeitet hauptsächlich flache Werkstücke. Die Bewegung des Drahterodierens besteht darin, das Werkstück zu bewegen, und das Erodieren wird durch Bewegen der Elektrode verarbeitet.

2. EDM kann Durchgangslöcher und Sacklöcher verarbeiten, die für die Bearbeitung des Hohlraums von komplex geformten Kunststoffformen und anderen Teilen sowie zum Gravieren von Text, Mustern usw. geeignet sind. Drahterodieren kann nur Durchgangslöcher verarbeiten, die sich leicht verarbeiten lassen kleine Löcher Löcher, schmale Schlitze mit komplexen Formen und verschiedenen komplexen Teilen.

Vorteile von EDM

- Es ist für schwer zu schneidende Materialien geeignet. Es kann verwendet werden, um harte und zähe Materialien wie polykristallines Gold und kubisches Bornitrid mit weichen Werkzeugen zu bearbeiten, ohne durch die traditionelle Bearbeitung eingeschränkt zu werden.

- Da die Elektrode und das Werkstück während des Herstellungsprozesses keinen Kontakt haben, ist es möglich, kleine Löcher, tiefe Löcher und schmale Schlitzteile zu bearbeiten und herzustellen.

- Es kann Teile mit speziellen leitfähigen Materialien und komplexen Formen verarbeiten.

- Die durch Funkenerosionsbearbeitung erzeugte Oberfläche hat ein gutes Finish und eine hohe Präzision.

- Die elektroerosive Bearbeitung von gehärteten Materialien kann mögliche Verformungen durch die Wärmebehandlungsbearbeitung vermeiden.

- Können Formen und Tiefen erreichen, die mit Schneidwerkzeugen nicht erreicht werden können. Gerade in der Tiefbearbeitung ist das Längen-Durchmesser-Verhältnis des Werkzeugs sehr hoch.

- Der EDM-Prozess ist sehr vorhersehbar, genau und wiederholbar

- Die gesamte EDM-Verarbeitung erfolgt unbeaufsichtigt, sodass der direkte Arbeitsaufwand und die Herstellungskosten der EDM im Vergleich zu anderen Methoden normalerweise niedriger sind

Anwendung von EDM

EDM wurde in den 1940er Jahren erfunden und ist ein sehr frühes, nicht traditionelles Verfahren. In Kombination mit Computer Numerical Control (CNC) hat es sich zu einer genauen und zuverlässigen Bearbeitungsmethode entwickelt und ist jetzt zum Standard bei konventionelleren Schneidemethoden geworden. Es ist oft eine ideale Wahl für die Herstellung kleiner, hochdetaillierter Artikel, die normalerweise zu empfindlich für andere Bearbeitungsoptionen wären. Es ist besonders beliebt für kundenspezifische Anforderungen oder Kleinserienfertigung (z. B. Prototypen). EDM kann verschiedene Prozesse ausführen, darunter Drehen, Fräsen, Schleifen und Bohren kleiner Löcher. Neben dem Formenbau wird EDM auch häufig in der Automobilindustrie, der Medizintechnik, der Luft- und Raumfahrt usw. eingesetzt.

Herstellungsprozess

- Was ist VMC-Bearbeitung?

- Was ist Funkenerosion (EDM)?

- EDM-Drahtschneiden:Worum geht es?

- Einführung in das Drahtschneiden

- Was ist vertikale Bearbeitung?

- Was ist ein CNC-Drahtschnitt?

- Was ist 5-Achsen-CNC-Bearbeitung?

- Was bewirkt CNC-EDM-Drahtschneiden?

- Was ist EDM-Fertigung?

- Mein Lieblings-CNC-EDM für die Bearbeitung