Was Sie über Bearbeitungstoleranzen wissen sollten

Was ist Toleranz?

Die Bearbeitungstoleranz, auch Maßgenauigkeit genannt, ist die akzeptable Abweichung in der Größe eines Teils. Dies wird als maximale und minimale Größenbeschränkung des Teils ausgedrückt. Wenn die Größe des Teils innerhalb dieser Grenzen liegt, gilt das Teil als innerhalb des Toleranzbereichs. Wenn die Abmessungen der Teile jedoch diese Grenzen überschreiten, überschreiten die Teile die akzeptablen Toleranzen und gelten als unbrauchbar.

In Bezug auf die CNC-Bearbeitung werden Toleranzen in zwei verschiedenen Kontexten verwendet:in Bezug auf CNC-Maschinen und in Bezug auf das CNC-Bearbeitungsdesign.

Bei CNC-Maschinen bezieht sich Toleranz auf die Maßgenauigkeit, die die Maschine bei der Bearbeitung von Teilen erreichen kann. CNC-Maschinen sind sehr genau, und einige Maschinen können eine Genauigkeit von ±0,0025 mm erzeugen. Die Toleranzen verschiedener CNC-Maschinen sind jedoch unterschiedlich und werden meist vom Hersteller angegeben. Beispielsweise ist 0,02 mm eine typische durchschnittliche Toleranz. CNC-Bearbeitungslieferanten können die Toleranz der Maschine anpassen, um die vom Kunden angegebene Toleranz einzuhalten.

Bei Konstruktion und Fertigung ist Toleranz der akzeptable Bereich von Maßänderungen des Teils, der noch die volle Funktion des Teils ermöglicht. Die Toleranz wird vom Konstrukteur bestimmt und basiert auf der Funktion, Anwendung und Form des Teils.

Toleranztypen

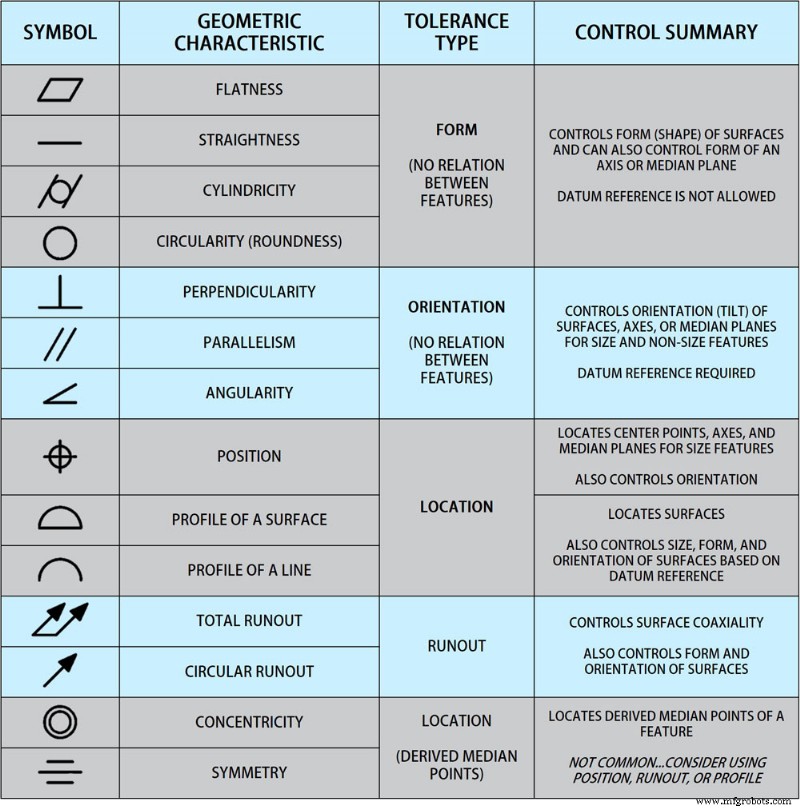

G eometrisch T Toleranz

Es liefert nicht nur die Abmessung und Toleranz eines Teils, sondern spezifiziert auch die genauen geometrischen Eigenschaften des Teils, für das die Toleranz gilt, wie z. B. Ebenheit, Rundheit, Zylindrizität, Geradheit, Profil usw. Es ist die Toleranz der geometrischen Form des gemessenes Element, dh die Genauigkeit der geometrischen Form. Die Referenz enthält keinen Fehler und ist ein unabhängiger Fehler.

Dimension T Toleranz

Maßtoleranz bedeutet, dass im Herstellungsprozess von Teilen aufgrund von Faktoren wie Verarbeitung oder Messung nach Fertigstellung immer ein gewisser Fehler in der tatsächlichen Größe auftritt. Um die Austauschbarkeit von Teilen sicherzustellen, muss die tatsächliche Größe der Teile innerhalb des zulässigen Variationsbereichs kontrolliert werden. Diese zulässige Maßabweichung wird als Maßtoleranz bezeichnet.

Die obere Grenze gibt die maximal akzeptable Abmessung an, während die untere Grenze die minimal akzeptable Abmessung angibt. Jeder Wert zwischen diesen beiden ist akzeptabel. Bei gleicher Grundgröße gilt:je kleiner die Maßtoleranz, desto höher die Maßhaltigkeit.

A Orientierungstoleranz

Die Ausrichtungstoleranz ist der zulässige Gesamtbetrag der Änderung in Richtung des tatsächlichen Referenzelements relativ zur Referenz, einschließlich Parallelität, Rechtwinkligkeit und Winkligkeit.

Parallelität (∥) wird verwendet, um die Anforderung zu steuern, dass die Richtung des gemessenen Elements (Ebene oder gerade Linie) auf dem Teil um 0° vom Referenzelement (ebene oder gerade Linie) abweicht, d. h. das gemessene Element muss dies tun gleich weit von der Referenz entfernt sein.

Rechtwinkligkeit (⊥) wird verwendet, um die Anforderung zu steuern, dass die Richtung des gemessenen Elements (Ebene oder gerade Linie) auf dem Teil um 90° vom Referenzelement (ebene oder gerade Linie) abweicht, d. h. das gemessene Element muss dies tun 90° zur Referenz sein.

Winkel (∠) wird verwendet, um den Grad der Abweichung des gemessenen Elements (Ebene oder gerade Linie) vom Referenzelement (Ebene oder gerade Linie) von einem bestimmten Winkel (0°~90°) auf dem Teil zu steuern, d. h. das gemessene Element wird benötigt Einen bestimmten Winkel zur Referenz einhalten (außer 90°).

Standort T Toleranz

Positionstoleranz bezieht sich auf die Gesamtmenge an Änderungen, die von den zugeordneten Elementen an der Bezugsposition zugelassen werden. Die Zone der Positionierungstoleranzzone relativ zum Bezugspunkt ist festgelegt. Die Positionstoleranzzone kontrolliert nicht nur den Positionsfehler des gemessenen Elements, sondern kontrolliert auch den Richtungsfehler und Formfehler des gemessenen Elements.

Die Positionstoleranz umfasst drei Typen:Konzentrizität, Symmetrie und Position.

Die Konzentrizitätstoleranz wird verwendet, um den Koaxialitätsfehler der gemessenen Achse des Wellenteils zur Bezugsachse zu kontrollieren.

Die Symmetrietoleranz wird verwendet, um den Koplanaritätsfehler (oder Kollinearitätsfehler) der gemessenen Elementmittelebene (oder -achse) zur Referenzmittelebene (oder -achse) zu kontrollieren.

Die Positionstoleranz dient zur Kontrolle des Positionsfehlers des gemessenen Elements (Punkt, Linie, Fläche) zur Referenz. Der Positionsfehler kann in drei Typen unterteilt werden:bei einer Richtung, bei zwei Richtungen und in jeder Richtung, wobei letztere am häufigsten verwendet wird.

Laufen – außerhalb der Toleranz

Er kann in Kreisauslauf und Vollauslauf unterteilt werden.

Rundlauf:bezieht sich auf die maximale vom Anzeigegerät gemessene Ablesedifferenz in der angegebenen Richtung, wenn sich die tatsächlich gemessene Oberfläche ohne axiale Bewegung um die Bezugsachse dreht.

Vollausschlag:bezeichnet die Drehung der gemessenen Ist-Oberfläche um die Bezugsachse ohne axiale Bewegung, während sich der Zeiger parallel oder senkrecht zur Bezugsachse bewegt. Der maximale Messwertunterschied, der vom Indikator während des gesamten Vorgangs gemessen wird.

Die Bedeutung von Toleranz

Obwohl Standardtoleranzen für Nicht-Toleranzmaße bereitgestellt werden können, verwenden viele Hersteller sie nicht. Viele Hersteller können erst dann mit der Teilefertigung beginnen, wenn der Ingenieur alle Funktionen mit Toleranzen definiert hat. Dies liegt daran, dass der Hersteller keinen Bezugsrahmen hat, um zu verstehen, wie ein Teil mit anderen Teilen interagiert.

Aufgrund fehlender Informationen wissen die Hersteller nicht, wie wichtig bestimmte Abmessungen für das endgültige Design sind. Es gibt keine Möglichkeit, die Produktion zu starten.

Je nachdem, ob Toleranzen angegeben sind, gibt es folgende Möglichkeiten:

Toleranzen werden bereitgestellt:Nachdem die Toleranzen bereitgestellt wurden, kann der Hersteller sofort mit der Teilebearbeitung beginnen, nachdem er das Design erhalten hat und die erforderlichen Größengrenzen kennt. Dies kann Kosten minimieren und die Bearbeitungszeit verkürzen.

Es werden keine Toleranzen angegeben und die Hersteller verweigern die Produktion:Einige Hersteller arbeiten nicht an Teilen, ohne Toleranzen anzugeben, um die Kundenzufriedenheit sicherzustellen und die Reproduktionskosten zu senken. Obwohl dies die Bearbeitungszeit verlängern kann, können potenzielle Umstrukturierungskosten für Ingenieure eingespart werden.

Es wird keine Toleranz angegeben, und der Hersteller setzt die Produktion fort:In diesem Fall versteht der Hersteller die untere Grenze des Designs nicht, sodass eine Standardtoleranz von beispielsweise ±0,005″ auf das Teil angewendet werden kann. Dies bedeutet, dass der Durchmesser 0,005 Zoll kleiner als der angegebene Durchmesser oder 0,005 Zoll größer als der angegebene Durchmesser sein kann. Wenn der vom Mechaniker entworfene Durchmesser 0,005 Zoll kleiner als der erforderliche Durchmesser ist, kann das Teil nicht auf der Welle installiert werden und muss neu eingestellt oder sogar reproduziert werden. Es verschwendet viel Zeit des Designers und des Lieferanten und Kosten, es kann auch Projektverzögerungen verursachen.

Die korrekte Verwendung von Toleranzen bedeutet, dass Ihre Teile passen, egal ob es sich um eine Gleitpassung oder eine Presspassung handelt. Wenn Sie Teile herstellen, die mit anderen Komponenten kompatibel sind, müssen Sie unbedingt Ihre Toleranzen definieren. Selbst eine kleine Fehlmessung oder Größenabweichung macht Ihr Produkt funktional unbrauchbar oder inkompatibel.

Wenn Sie unnötig enge Toleranzen verwenden, wird das Teil teurer in der Herstellung. Es gibt keinen Grund, eine Toleranz von +/- 0,0002 anzuwenden, wenn eine Toleranz von +/- 0,002 gut funktioniert.

Faktoren, die die Bearbeitungstoleranz beeinflussen

Bei der Bestimmung von Toleranzen sind viele Faktoren zu berücksichtigen. Dazu gehören:

Materialien:

Materialien verhalten sich unter Druck unterschiedlich und einige Materialien lassen sich leichter verarbeiten als andere. Bei der Festlegung von Toleranzen müssen diese Materialeigenschaften berücksichtigt werden.

Beispielsweise beeinflussen diese Materialien aufgrund der Abrasivität der Materialien die Konstruktionstoleranzen, wenn sie die Schneidemaschine abnutzen.

Härte und Steifheit:Je weicher ein Material ist, desto schwieriger ist es im Allgemeinen, eine bestimmte Toleranz einzuhalten, da sich das Material beim Schneiden biegt. Kunststoffe wie Nylon, HDPE und PEEK halten ohne besondere Werkzeugbetrachtungen möglicherweise nicht so enge Toleranzen wie Stahl oder Aluminium.

Thermische Stabilität:Einige nichtmetallische Materialien, insbesondere Kunststoffe, verziehen sich bei Erwärmung. Dies schränkt die akzeptablen Arten von Bearbeitungsprozessen ein und wirkt sich auf Teiletoleranzen aus.

Es ist auch wichtig, bei der Auswahl bestimmter Verarbeitungsverfahren zu berücksichtigen, welches Material verwendet werden soll, da einige Materialien mit bestimmten Verarbeitungsverfahren nicht kompatibel sind, z. B. EDM kann nicht leitende Materialien verarbeiten.

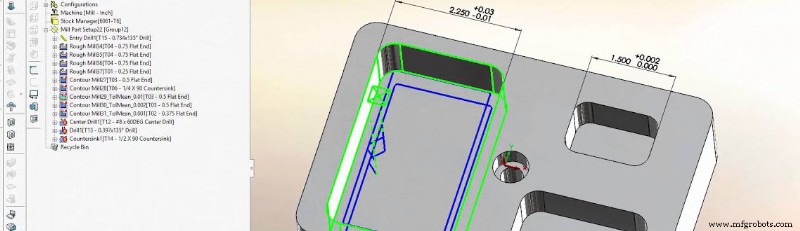

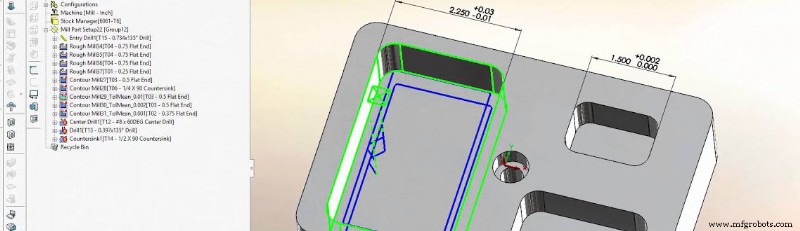

Art der Verarbeitung:

Neben den verwendeten Materialien haben auch die zur Herstellung des Teils verwendete Maschine und die Art der Bearbeitung einen großen Einfluss auf die möglichen Toleranzen des fertigen Teils. Die rechten Bilder zeigen einige gängige Bearbeitungsmaschinen und ihre Toleranzen bei der SANS-Bearbeitung .

Beschichtung und Oberflächen:

Alle Plattierungs- oder Veredelungsverfahren sollten bei der Bestimmung der Teileabmessungen und -toleranzen berücksichtigt werden. Während durch Plattieren und Veredeln der Oberfläche eines Teils kleine Materialmengen hinzugefügt werden, verändern diese kleinen Mengen immer noch die Abmessungen des Endprodukts und sollten vor der Produktion berücksichtigt werden.

Wie man eine strenge Toleranz einhält

1. Finden Sie einen geeigneten Arbeitsplatz

Bei der Suche nach einem Workshop darf man sich nicht nur auf die Community konzentrieren. Sie müssen auch überlegen, in welcher Etage Sie wohnen möchten. Die erste Etage (Erdgeschoss) ist die einzige Option. Im zweiten Stock, dritten Stock oder noch höheren Stockwerken von CNC-Werkstätten werden Sie die Vibrationen spüren, wenn die CNC-Maschine läuft, und es ist fast unmöglich, Präzisions-CNC-Teile in der zitternden Werkstatt herzustellen.

2. Verwenden Sie hochwertige CNC-Werkzeugmaschinen

Die Maschinentoleranz ist einer der wichtigsten Faktoren, um die Qualität der Teile sicherzustellen. Wenn die Maschinentoleranz +/- 0,02 mm beträgt, wie kann sichergestellt werden, dass die Toleranz +/- 0,01 mm beträgt?

3. Verwenden Sie (richtige) scharfe Schneidwerkzeuge

Die Qualität und Schärfe von Schneidwerkzeugen spielen eine wichtige Rolle beim Erreichen enger Toleranzen. Stumpfe Werkzeuge verbrauchen nicht nur Ihre Maschinenenergie, sondern machen Sie auch unfähig, Präzision und Präzision zu erreichen.

4. Erfahrene Ingenieure:

Erfahrene Ingenieure wissen, wie man das Design für eine einfache und genaue Verarbeitung modifiziert, wodurch bessere Ergebnisse erzielt werden. Erfahrene Ingenieure wissen sofort, welche Methode die beste Methode zur Herstellung von Teilen ist, nachdem sie die erforderlichen CAD-Dateien und Toleranzen haben.

5. Gut ausgebildete Bediener

Erfahrene Maschinenbediener wissen, wie man Schneidwerkzeuge auswählt, Maschinen programmiert und manuelle Bearbeitungs- und Drehoperationen durchführt. Sie wissen auch, wie man die Qualität von Schneidwerkzeugen erkennt und gegebenenfalls Parameter ändert. Es ist auch wichtig, dass ein guter Bediener weiß, wie man Teile während und nach der Bearbeitung schützt.

6. Starke Qualitätskontrollabteilung:

Eine gute Qualitätskontrolle erhöht nicht automatisch Toleranzen, kann aber sicherstellen, dass Teile, die akzeptable Toleranzen überschreiten, nicht versehentlich an Kunden gesendet werden.

7. Gut Kommunikation:

Eine gute Kommunikation mit Kunden und Mitarbeitern kann bessere Ergebnisse im Geschäft erzielen. Die Produktionsabteilung muss die Bedürfnisse des Kunden genau verstehen und dem Kunden die tatsächlichen Möglichkeiten mitteilen, was sehr wichtig ist.

SANS Machining ist seit mehr als 10 Jahren auf die Herstellung kundenspezifischer CNC-bearbeiteter Teile spezialisiert. Wir stützen unseren Betrieb auf die strengsten Qualitätsstandards und prüfen alle Teile einzeln vor dem Versand, um sicherzustellen, dass unsere Teile die Erwartungen übertreffen. Wenn Sie verwandte Projekte haben, können Sie Zeichnungen an uns senden für ein detailliertes Angebot.

Herstellungsprozess

- Was Sie über speicherprogrammierbare Steuerungen wissen sollten

- Was Sie über Kühlmittel für die CNC-Bearbeitung wissen müssen

- Was Sie über die Prüfung von Transformatoröl wissen sollten

- Was sind Jig-Feet-Knöpfe? Folgendes sollten Sie wissen

- Was Sie über Schleifscheibenschutz wissen sollten

- Was Sie über eine Checkliste zur Selbstkontrolle wissen sollten

- Was Sie über die Leiterplattenherstellung wissen müssen

- Was Sie über die Finanzierung von Ausrüstung wissen müssen

- Dinge, die Sie über Metallguss wissen sollten

- Was Sie über Tauchmotorpumpen wissen sollten