Wie analysiert man Zeichnungen von Bearbeitungsteilen?

Zunächst sollten wir die Rolle der bearbeiteten Teile im Produkt, im Standort, in der Montagebeziehung und in den Arbeitsbedingungen kennen, die Auswirkungen verschiedener technischer Anforderungen auf die Montagequalität und -leistung der Teile verdeutlichen, die wichtigsten und wichtigsten technischen Aspekte ermitteln Anforderungen und analysieren Sie dann die Teilzeichnung.

(1) Prüfen Sie die Vollständigkeit und Richtigkeit der Teilezeichnung

Nachdem Sie die Form und Struktur des bearbeiteten Teils verstanden haben, müssen Sie prüfen, ob die Ansicht des Teils korrekt und ausreichend ist, ob der Ausdruck intuitiv und klar ist, ob die Zeichnung den nationalen Normen entspricht, ob die Kennzeichnung von Maßen, Toleranzen und technischen Anforderungen vollständig und angemessen sind usw.

(2) Analyse der technischen Anforderungen von Teilen

Teile der technischen Anforderungen umfassen die folgenden Aspekte:Maßhaltigkeit der Bearbeitungsfläche, Formgenauigkeit der bearbeiteten Hauptfläche, gegenseitige Positionsgenauigkeit zwischen den bearbeiteten Hauptflächen. Rauheit der bearbeiteten Oberfläche und andere Anforderungen an die Oberflächenqualität, Anforderungen an die Wärmebehandlung, andere Anforderungen (z. B. dynamisches Auswuchten, ungerundet oder abgeschrägt, Entgraten, Rohlingsanforderungen usw.).

Dabei ist zu prüfen, ob diese Anforderungen wirtschaftlich und unter der Prämisse der Sicherstellung der Leistungsfähigkeit vertretbar und unter den bestehenden Produktionsbedingungen realisierbar sind. Insbesondere werden die technischen Anforderungen an die Hauptoberfläche analysiert, da die Bearbeitung der Hauptoberfläche die grobe Kontur des Teileprozesses bestimmt.

(3) A Teileanalyse m Material

Das heißt, die mechanischen Eigenschaften und die Wärmebehandlung des Rohlingsmaterials selbst, die Gussqualität des Rohlings und die Härte des zu verarbeitenden Materials zu analysieren, ob weißer Mund, Sand, lose usw. vorliegen. Um den Grad zu beurteilen Schwierigkeiten bei der Bearbeitung und um eine Grundlage für die Auswahl von Werkzeugmaterialien und Schneidparametern bereitzustellen. Die ausgewählten Teilematerialien sollten wirtschaftlich und angemessen sein, eine gute Schneidleistung aufweisen und die Anforderungen an die Serviceleistung erfüllen.

(4) Angemessene Markierungsgröße

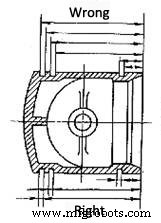

- Das wichtige Maß auf der Teilzeichnung sollte direkt markiert werden und bei der Verarbeitung sollte versucht werden, das Prozessdatum und das Konstruktionsdatum zusammenfallen zu lassen, und zwar im Einklang mit dem Prinzip des kürzesten Kettenmaßes. In Abbildung 1 die Größe von Die Kolbenringnut ist eine wichtige Größe, und ihre Breite sollte direkt eingespritzt werden.

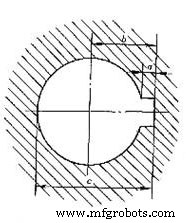

- Die auf der Teilzeichnung markierte Abmessung sollte leicht zu messen sein, markieren Sie nicht die Abmessung von der Achse, der Mittellinie, der imaginären Ebene und anderen schwer zu messenden Bezugspunkten. Die Tiefe der in Abbildung 2 gezeigten Nabenkeilnut ist leicht gemessen mit Schieblehre oder Schablone nur wenn Maß C angegeben ist.

-

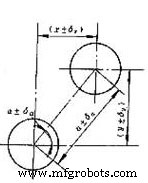

Die Maße auf der Teilezeichnung sollten nicht in einen geschlossenen Rahmen eingetragen werden, um keine Widersprüche zu erzeugen. 3 sind die Lochabstandsmaße A ± und Winkel ± gekennzeichnet, daher können die Koordinatenmaße der x- und y-Achse nicht beliebig gekennzeichnet werden. Um die Verarbeitung zu erleichtern, können sie manchmal gemäß der Maßkette berechnet und in Klammern als a gekennzeichnet werden Referenzgröße bei der Verarbeitung.

-

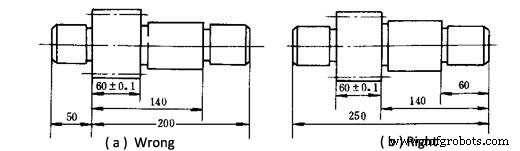

Die nicht übereinstimmende freie Größe auf den Teilen sollte so weit wie möglich von den Prozessbezugshinweisen bearbeitet werden. Was die Getriebewelle in FIG. 4 das Darstellungsverfahren in FIG. (a) erfordert die Umrechnung der meisten Abmessungen und kann nicht direkt gemessen werden. Die Beschriftungsmethode von Abbildung (b) entspricht der Verarbeitungsreihenfolge und ist für die Verarbeitungsmessung geeignet

-

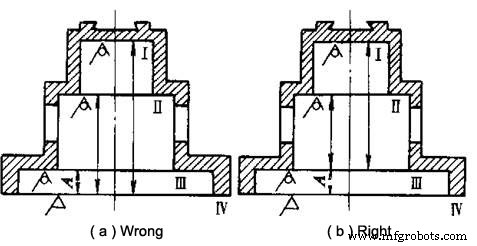

Die Position und Größe jeder nicht bearbeiteten Oberfläche auf dem Teil sollte direkt markiert werden, und es darf nur eine Kontaktgröße zwischen der nicht bearbeiteten Oberfläche und der bearbeiteten Oberfläche geben. 5 das Annotationsverfahren in FIG. (a) ist nicht angemessen. Es kann garantiert werden, dass nur eine Abmessung den Anforderungen der Zeichnung entspricht, während die anderen Abmessungen außerhalb der Toleranz liegen können. Abmessung A in der Abbildung (b) wird bei der Bearbeitung von Oberfläche Ⅳ sichergestellt, außer bei der Verarbeitung der direkten Kennzeichnung der Position, während des Gießens .

Herstellungsprozess

- So schreiben Sie ein PRD (Produktanforderungsdokument)

- So verwenden Sie das Messen (Oberflächenabbildung) bei der Hochgeschwindigkeitsbearbeitung

- So senken Sie die Kosten für die CNC-Bearbeitung

- So sparen Sie bei der CNC-Bearbeitung

- Wie können die Kosten für CNC-Bearbeitungsteile gesenkt werden?

- Benötigen Sie eine VMC 5-Achsen-Maschine?

- So halten Sie Ihr CNC-Bearbeitungszentrum in Schuss

- Wie wähle ich eine Bearbeitungsmühle aus?

- Schritte umfassen den Bearbeitungsprozess

- Kleinteilbearbeitung