Worauf sollte beim CNC-Fräsprozess geachtet werden?

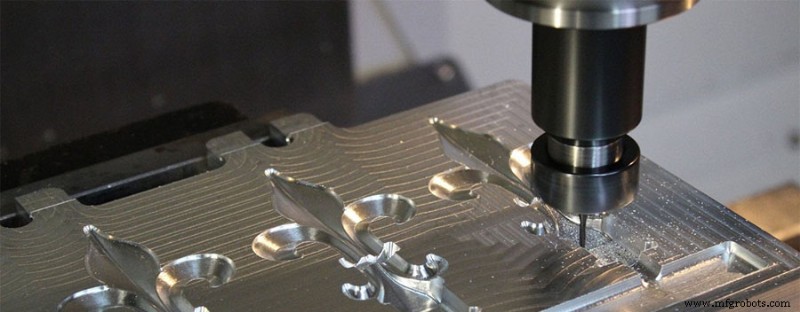

Planfräsen, Eckfräsen, Profilfräsen, Hohlraumfräsen, Nutfräsen, Drehfräsen, Gewindefräsen, Tauchfräsen, Rampenfräsen und Kreisbogenfräsen können auf dem Bearbeitungszentrum durchgeführt werden. In den letzten Jahren hat die Anwendung von Bearbeitungszentren zugenommen. Und das Fräsen ist das häufigste Bearbeitungsverfahren für Bearbeitungszentren. Bei der inhaltlichen Auswahl des CNC-Fräsens sollten die Vorteile und Schlüsselrollen von CNC-Fräsmaschinen voll ausgeschöpft werden. Im Folgenden werden kurz die Probleme vorgestellt, auf die beim Mahlprozess geachtet werden muss.

1. Das C Hoice O f M Krankheit D Richtung

Beim Fräsprozess kann das Werkstück entlang oder relativ zur Drehrichtung des Werkzeugs zugeführt werden, was die Start- und Endeigenschaften des Schneidens beeinflusst. Unabhängig von den Anforderungen an Werkzeugmaschinen, Vorrichtungen und Werkstücke ist das Gleichlauffräsen das bevorzugte Verfahren. Wird das Werkzeug jedoch in das Werkstück geschoben, erhöht sich der Vorschub unregelmäßig, wodurch die Schnittstärke zu groß wird und das Werkzeug kollabiert. Bei solchen Anwendungen sollte das Gegenlauffräsen gewählt werden. Wenn sich die Bearbeitungszugabe stark ändert, ist es außerdem vorteilhafter, das Gegenfräsen zu wählen.

2. Werkzeug D Durchmesser A und P Stellung

Die Wahl des Fräserdurchmessers richtet sich in der Regel nach der Breite des Werkstücks und der effektiven Leistung der Werkzeugmaschine. Gerade beim Planfräsen bestimmt die Fräsbreite des Werkstücks direkt den Fräserdurchmesser, da sie für eine gute Spanbildung und richtige Schneidenbelastung sorgt. Idealerweise sollte die Positionierung des Fräsers immer leicht außermittig sein, da der Schnitt, den jede Schneide zu diesem Zeitpunkt bildet, sehr klein ist und der Ein- und Austritt der Schneide der Spanbildung förderlich ist und eine Schlagbelastung verhindert. P>

Wenn das Werkzeug jedoch vollständig in der Mitte positioniert ist und die Schneidkante in den Einschnitt eintritt oder diesen verlässt, ändert sich die Richtung der durchschnittlichen Radialkraft weiter, die Werkzeugmaschinenspindel vibriert und die Klinge kann brechen, was zu einer schlechten Oberflächenqualität führt . . Die Position des Fräsers relativ zum Werkstück, das Schneidwerkzeug und der Kontakt mit den Fräszähnen sind alles äußerst wichtige Faktoren für den erfolgreichen Abschluss des Prozesses.

3. Eintrag A und E beenden C Bedingungen

(1) Jedes Mal, wenn eine Fräserklinge in den Einschnitt eintritt, kann die Schneidkante durch Stoßbelastung beeinträchtigt werden. Dies ist abhängig von Spanquerschnitt, Werkstückmaterial und Spanart. Für den Fräsprozess ist es äußerst wichtig, dass die Art des Anfangs- und Endkontakts zwischen der Schneide und dem Werkstückmaterial geeignet ist. Außerdem ist eine genaue Positionierung des Werkzeugs auch für den Ein- und Austritt der Schneide wichtig.

(2) Die Breite des Werkstücks ist größer oder gleich dem Durchmesser des Fräsers

In diesem Fall befindet sich die Mittellinie des Werkzeugs vollständig außerhalb der Breite des Werkstücks, und die äußerste Spitze des Werkzeugs wird beim Einschneiden der Klinge stark getroffen. Dies bedeutet, dass die empfindlichsten Teile des Werkzeugs anfällig für die sind anfängliche Stoßbelastung. Die Klinge verlässt auch den Einschnitt und behält nur den Spitzenkontakt bei, was bedeutet, dass die Schneidkraft vollständig auf das äußerste Ende der Klinge aufgebracht wird und dort bleibt, bis die Klinge das Werkstück plötzlich verlässt, dies ist die Stoßentlastungskraft.

(3) Der Durchmesser des Fräsers ist etwas größer als die Breite des Werkstücks

In diesem Fall liegen die Mittellinie des Werkzeugs und die Kante des Werkstücks auf derselben Geraden. Bei maximaler Spandicke verlässt das Messer den Schnitt und die Stoßbelastung beim Ein- und Ausschneiden des Messers ist sehr hoch.

4 T er A Vorteile O f T er M Krankheit P Prozess

(1) Im Vergleich zur gewöhnlichen Bearbeitung kann die Bearbeitungszeit verkürzt und die Produktionseffizienz und die Auslastung der Werkzeugmaschine verbessert werden.

(2) Geringe thermische Verformung des Werkstücks, hohe Bearbeitungsgenauigkeit, gute Oberflächenqualität, breites Spektrum an Verarbeitungstechnologien, geeignet für die Bearbeitung dünnwandiger, wenig steifer und leicht thermisch verformbarer Teile.

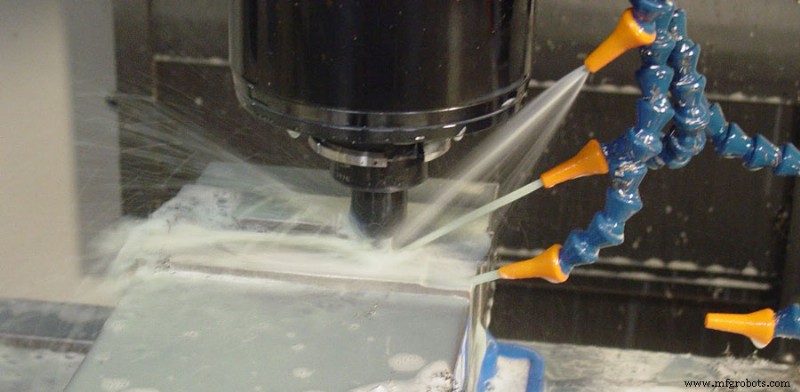

(3) Die Werkzeugkühlung der Hochgeschwindigkeits-Bearbeitungsmaschine übernimmt eine Ölnebel-Halbtrockenkühlung unter Verwendung eines speziellen Hochgeschwindigkeits-Schneidöls und der minimalen Schmierölversorgung. Auf der Oberfläche des Werkstücks bildet sich ein dünner Ölfilm, der die Oberflächenqualität des Werkstücks im Vergleich zur herkömmlichen Art der Kühlmittel- oder Luftkühlung erheblich verbessern kann.

5 T er S Wahl O f H hoch- S pinkelte C Ausschneiden O il

(1) Beim Schneiden von Kupfer, Aluminiumlegierungen und Nichteisenmetallen und Leichtmetallen sind die Schneidkraft und die Schneidtemperatur nicht hoch. Sie können spezielles Schneidöl für Kupfer- und Aluminiumlegierungen mit einem geringen Anteil an Verschleißschutzmitteln, aber guter Korrosionsbeständigkeit wählen.

(2) Wenn beim Schneiden von legiertem Stahl das Schnittvolumen gering und die Oberflächenrauheit gering ist, wie z. B. Räumen und Gewindeschneiden, ist ein Schneidöl mit ausgezeichneter Hochdruckleistung erforderlich, ein Hochdruckschneidöl mit geschwefeltem Fettsäureester als Hauptadditiv kann ausgewählt werden.

(3) Wenn Gusseisen und Bronze spröde Materialien sind, bilden sich beim Schneiden oft Späne, die leicht mit dem Schneidöl fließen und in die Werkzeugmaschinenschienen fließen, um Schäden an den Teilen zu verursachen. Verwenden Sie Schneidöl mit guter Kühl- und Reinigungsleistung und filtern Sie gut. .

(4) Beim Schneiden von Titanlegierungen ist die extreme Druckleistung des Schneidöls äußerst anspruchsvoll. Darüber hinaus ist eine umfassende Prüfung der Fließfähigkeit und Korrosionseigenschaften des Öls erforderlich, um Wasserstoffversprödung und Aufbauschneidenproblemen während des Bearbeitungsprozesses vorzubeugen.

Herstellungsprozess

- Was sind die Grundlagen des CNC-Fräsens und -Drehens?

- Was Präzisionsmaschinenwerkstätten tun:Fräsen

- Was ist der Prozess des CNC-Drehens?

- CNC-Fräsen und CNC-Stanzen:Was sind die Unterschiede?

- EDM oder CNC-Fräsen:Welche Option sollten Sie wählen?

- Was ist eine vertikale CNC-Maschine?

- Was ist in Zukunft vom CNC-Fräsen zu erwarten?

- Was ist CNC-Drehen und -Fräsen?

- Was ist CNC-Gewindebohren?

- Was ist die beste CNC-Drehmaschine?