Was ist CNC-Fräsen:Ein umfassender Überblick über den Fräsprozess

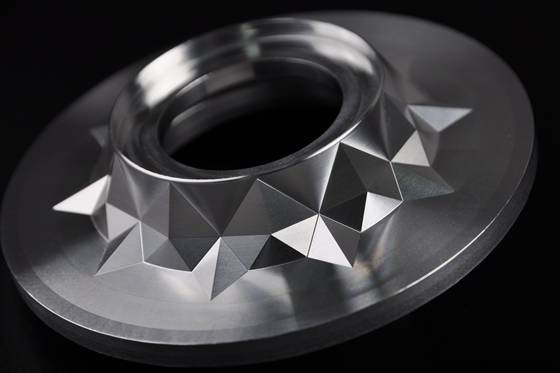

CNC-Fräsen ist ein unverzichtbarer Prozess, wenn es um die Fertigung komplexer Bauteile geht. Als eine der Fähigkeiten unter dem breiten Dach der Präzisions-CNC-Bearbeitung hilft dieser Prozess bei der Herstellung präziser Teile für viele Branchen. Mit ihrem breiten Anwendungsspektrum wächst und entwickelt sich diese Technologie schnell weiter.

Deshalb werfen wir einen detaillierten Blick auf den Mahlprozess und untersuchen die verschiedenen Vorgänge und ihre Anwendungen. Dies wird Ihnen helfen, die verschiedenen Facetten des Prozesses zu verstehen und das Beste daraus zu machen. Lassen Sie uns ohne weiteres darauf eingehen.

Definition:Was ist CNC-Fräsen?

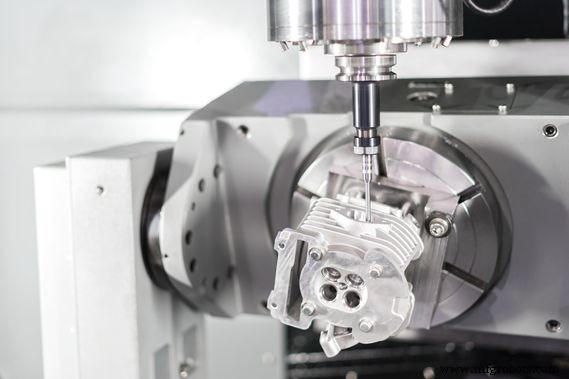

CNC-Fräsen ist ein computergesteuerter Prozess, bei dem Teile eines Werkstücks mit einem Schneidwerkzeug entfernt werden. Die Grundausstattung umfasst einen Maschinentisch und an der Spindel befestigte Schneidwerkzeuge. Das Werkstück wird auf den Arbeitstisch der Maschine gelegt, während sich die Schneidwerkzeuge drehen, um das Werkstück zu formen.

Die Drehung des Schneidwerkzeugs hängt von der Art der CNC-Fräsmaschine und ihrem Entwicklungsniveau ab. Die meisten CNC-Frästeile können hohe Toleranzen zwischen +/-0,001 Zoll und +/-0,005 Zoll erreichen. Einige Maschinen können sogar Toleranzen von bis zu +/-0,0005 Zoll erreichen.

Daher ist dieser Prozess sehr vielseitig und kann mit einer breiten Palette von Materialien arbeiten, darunter Metalle, Kunststoffe, Holz und Glas. Es kann auch dazu beitragen, eine Vielzahl von kundenspezifischen Produkten zu erstellen, um einzigartige Anforderungen zu erfüllen.

Analyse des Fräsprozesses:Wie funktioniert CNC-Fräsen?

Es ist wichtig, einen vollständigen Überblick über den Mahlprozess zu geben. Dies wird Ihnen helfen, sich ein vollständiges Bild davon zu machen, wie es funktioniert. Im Allgemeinen erfolgt der CNC-Fräsvorgang in drei Phasen:

1. Entwerfen der CAD-Dateien

In der ersten Phase erstellen Sie mithilfe von CAD-Software eine virtuelle Darstellung Ihres beabsichtigten Produkts. Sie können verschiedene CAD-CAM-Programme verwenden, um den erforderlichen G-Code für die Bearbeitung zu entwickeln. Es ist wichtig, das CAD-Design in eine CNC-Programmiersprache zu übersetzen, da die Maschine diese versteht.

Sie können den Code überprüfen und ändern, um ihn an die Fähigkeiten der Maschine anzupassen. Die Software ermöglicht es Fertigungsingenieuren auch, den gesamten Fräsprozess zu simulieren. Dadurch können sie auf Konstruktionsfehler prüfen und vermeiden, komplexe Modelle zu erstellen, die zu schwierig zu bearbeiten sind.

Der Betreiber benötigt außerdem eine technische Konstruktionszeichnung mit Informationen wie:

- Abmessungen und kritische Merkmale eines Teils

- Toleranzen

- Baulinien

- Angabe von Threads

- Fertigstellungseinstellungen

2. Einrichten der Fräsmaschine

Obwohl die CNC-Fräsmaschinen die Werkstücke automatisch schneiden, erfordern einige Aspekte des Prozesses einen Maschinenbediener. Beispielsweise muss ein Bediener das Werkstück auf dem Arbeitstisch befestigen und die Schneidwerkzeuge für die Spindel angreifen.

Moderne Fräsmaschinen verfügen über angetriebene Werkzeuge. Daher haben sie die Möglichkeit, Werkzeuge während des Fräsvorgangs zu wechseln. Dies reduziert die Anzahl der Stopps, die während des Vorgangs auftreten. Vor dem Start des Prozesses sind jedoch noch eine Ersteinrichtung und Programmprüfungen erforderlich.

3. Herstellung der Komponenten

Wie bereits erwähnt, verwendet das CNC-Fräsen ein oder mehrere rotierende Werkzeuge, die Späne abschneiden, wenn sie das Werkstück berühren. Die kontinuierliche Drehung des Werkzeugs ergibt die gewünschte Form. Das Verfahren kann abhängig von der Art des Rohmaterials und der gewünschten Form des Endprodukts unterschiedliche Arbeitsgänge umfassen.

Die ersten Operationen verwenden größere Werkzeuge, um Materialien herauszuschneiden und eine ungefähre Form zu erhalten. Dann hilft ein Werkzeugwechsel dabei, präzisere bearbeitete Teile zu erstellen. Das Präzisions-CNC-Fräsen wird in den letzten Stufen erreicht, was unübertroffene Oberflächenrauheiten und technische Toleranzen beinhaltet.

Verschiedene CNC-Fräsoperationen

Ein CNC-Fräszentrum kann mehrere komplexe Merkmale mit hoher Genauigkeit herstellen. Zu diesen Merkmalen gehören Gewinde, Fasen, Schlitze usw. Das Erstellen dieser Merkmale erfordert jedoch verschiedene Fräsvorgänge, z. B.:

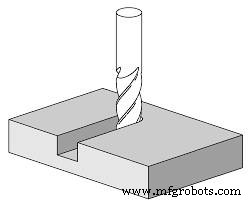

Einfaches Fräsen

Es wird auch als Oberflächenfräsen bezeichnet, bei diesem Vorgang wird eine horizontale Mühle verwendet. Somit hat das Schneidwerkzeug eine Drehachse parallel zum Arbeitstisch. Beim einfachen Fräsen werden je nach gewünschtem Ergebnis verschiedene Fräser mit unterschiedlichen Formen und Ausrichtungen verwendet. Eine Kombination aus einem breiten Fräser (mit schneller Vorschubgeschwindigkeit) und feineren Schneidzähnen (mit schnellerer Schnittgeschwindigkeit) ist eine gute Wahl für die Kosteneffizienz. Es sorgt auch für bessere Oberflächengüten und hochwertige Endprodukte.

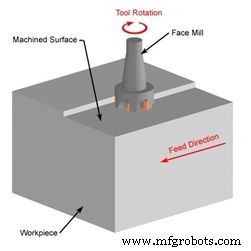

Stirnfräsen

Diese Art des Fräsens verwendet Schneidwerkzeuge mit Zähnen an den Seiten und am Ende. Die Seitenzähne erledigen die Hauptzerspanungsarbeit, während andere Zähne an der Spitze bei der Oberflächenbeschaffenheit helfen. Das Planfräsen kommt normalerweise nach dem Oberflächenfräsen, da es komplizierte Konturen erzeugen und ein hochwertiges Finish hinterlassen kann.

Winkelfräsen

Dies ist eine der besten Fräsoperationen zum Erstellen von Rillen, Fasen, Schlitzen und anderen komplizierten Merkmalen. Die traditionellen 3-Achsen-Fräser verwenden unterschiedliche Fräser – Schwalbenschwanzfräser für schräge Nuten oder konische Schneidköpfe zur Herstellung von Fasen. Die Fräserachse ist oft senkrecht oder in einer Linie mit der Schnittfläche.

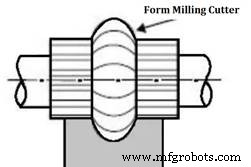

Formfräsen

Bei diesem Fräsvorgang werden spezielle Werkzeuge zum Erstellen komplexerer Konturen verwendet. Hier sind konkave und konvexe Fräser am gebräuchlichsten. Sie helfen, Oberflächenkonturen, runde Kanten und runde Aussparungen in nur einem Schnitt zu erstellen.

Andere Fräsoperationen

Abgesehen von den oben genannten Fräsoperationen können CNC-Fräsmaschinen andere Arten von spezialisierten Fräsoperationen durchführen, wie zum Beispiel:

Profilfräsen :Hier erzeugt das Werkzeug einen Schnittpfad entlang einer abgewinkelten oder vertikalen Fläche auf dem Rohmaterial. Das Verfahren verwendet ein Profilfräswerkzeug, das parallel oder senkrecht zur Oberfläche des Werkstücks sein kann.

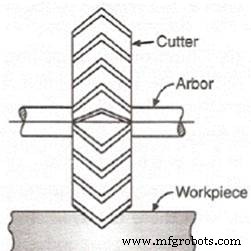

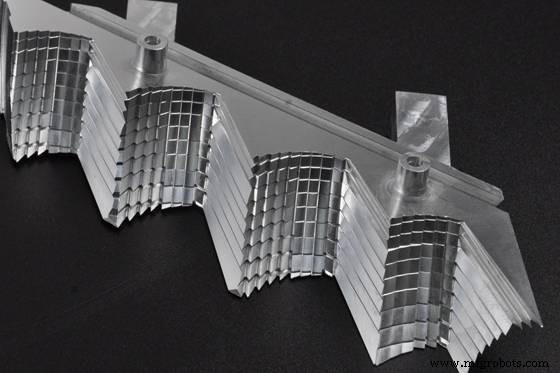

Gruppenfräsen :Dies ist eine Unterkategorie des Formfräsens, bei der mehrere Fräser gleichzeitig zum Erstellen von Mustern verwendet werden. Die Schneider haben typischerweise unterschiedliche Formen, Größen oder Breiten. Sie können ähnliche oder andere Vorgänge ausführen, um komplexere Merkmale oder kompliziertere Teile innerhalb kürzerer Zeiträume zu erstellen.

Spreizfräsen :Dieser Fräsvorgang ermöglicht es einer Werkzeugmaschine, zwei oder mehr parallele Werkstücke mit einem einzigen Schnitt zu bearbeiten. Zwei Fräser sind auf beiden Seiten des Werkstücks angeordnet, um beide Seiten auf demselben Maschinendorn zu fräsen.

Vor- und Nachteile des CNC-Fräsens in der Teilefertigung

Der CNC-Fräsprozess ist aufgrund seiner Vorteile für verschiedene industrielle Prozesse unerlässlich. Dennoch sind Nachteile zu beachten. Hier sind einige der Vor- und Nachteile dieser Herstellungstechnik.

Vorteile des CNC-Fräsens

Genauigkeit und Präzision

Die Art der CNC-Fräsoperationen lässt nur minimalen Spielraum für Fehler, wodurch eine höhere Genauigkeit und Präzision gewährleistet wird. Mit dieser Technik können Teile hergestellt werden, die genaue technische Spezifikationen und Toleranzanforderungen erfüllen.

Die meisten CNC-Frästeile können hohe Toleranzen zwischen +/- 0,001 Zoll und +/- 0,005 Zoll erreichen, während einige bis zu +/- 0,0005 Zoll betragen können. Die Automatisierung des Prozesses begrenzt auch menschliche Fehler. Selbst wenn Sie eine Oberflächenbehandlung benötigen, ermöglicht das Mikrofräsen das Entfernen einer gewissen Dicke, um zu verhindern, dass die Abmessungen des Teils beeinträchtigt werden.

Effizienz und Wiederholbarkeit

CNC-Fräszentren bieten aufgrund der Automatisierung eine hohe Produktionsleistung. Fortschrittliche Fräsmaschinen können Teile schneller mit gleichbleibender Qualität und Oberflächenbeschaffenheit produzieren.

Breite Materialkompatibilität

Dieses Verfahren eignet sich für eine Vielzahl von Materialien, darunter Metalle, Kunststoffe, Glas und Holz. Dies erhöht seine Vielseitigkeit weiter und macht es perfekt für verschiedene Anwendungen.

Weniger arbeitsintensiv

Die Automatisierung und die hohe Leistung von CNC-Fräsmaschinen reduzieren den Arbeitsaufwand für den Prozess erheblich. Diese Maschinen ermöglichen auch angetriebene Werkzeuge, wodurch Werkzeugwechsel ohne Unterbrechung des Betriebs gewährleistet sind. Für den Vorgang wären nur sehr wenige Bediener erforderlich.

Kostengünstig

CNC-Fräsmaschinen produzieren komplexe Produkte effizienter, schneller und genauer. Dies reduziert die Zeit, die in der Produktionsphase verbracht wird. Darüber hinaus reduzieren die geringeren Arbeitsanforderungen die Kosten des Prozesses weiter.

Nachteile des CNC-Fräsens

Hohe Maschinenkosten

Die anfänglichen Investitionskosten für CNC-Fräsmaschinen sind höher als bei herkömmlichen manuellen Geräten. Dies kann die Gesamtherstellungskosten in die Höhe treiben.

Erfordert eine intensive Schulung der Bediener

Nicht jeder kann CNC-Fräsmaschinen bedienen. Von Designern über Programmierer bis hin zu Maschinenbedienern ist eine angemessene Schulung erforderlich, um das Beste aus dem Prozess herauszuholen.

Hoher Wartungsaufwand

Fräsmaschinen müssen ständig gewartet werden, um sicherzustellen, dass sie ordnungsgemäß funktionieren und die Lebensdauer der Werkzeuge erhöhen. Dadurch verlängert sich die Ausfallzeit der Fräsmaschinen.

Gängige Materialien für CNC-Fräsoperationen

CNC-Fräsen bearbeitet eine Vielzahl von Materialien. Ihre Materialauswahl hängt von den Anforderungen und Spezifikationen Ihrer Anwendungen ab. Zu den gängigsten Materialien gehören:

Metallwerkstoffe zum Fräsen

- Aluminiumlegierungen

- Edelstahl

- Baustahl

- Werkzeugstahl

- Messing

- Kupferlegierungen

- Titanlegierungen

Kunststoffmaterialien zum Fräsen

- POM

- ABS

- Nylon

- Polycarbonat

- SCHAUEN

- PTFE (Teflon)

- Polyethylen

- PMMA (Acryl)

- HDPE

- PVC

- Polypropylen

Vier Klassifikationen von Fräsmaschinen

Auf dem heutigen Markt sind mehrere Fräsmaschinen mit verschiedenen Klassifizierungsmöglichkeiten erhältlich. Während die Grundlagen gleich bleiben, machen einige Modifikationen jede Mühle einzigartig.

Die verfügbaren Kategorien von Fräsmaschinen sind:

1. Bettfräsmaschinen

Ihr Design umfasst ein standardmäßig langes Maschinenbett, das die Befestigung mehrerer Werkstücke ermöglicht. Das verringert Leerlaufzeiten und erhöht die Effizienz. Der Arbeitstisch wird am Maschinenbett befestigt und kann sich in zwei Richtungen bewegen. Die Ausrichtung dieser Fräser ermöglicht es dem Spindelkopf, sich axial zu bewegen, wodurch die Tiefe des Schnitts bestimmt wird.

Es gibt vertikale, horizontale und universelle Bettfräsmaschinen. Am gebräuchlichsten ist die CNC-Universalfräsmaschine, die mehr Flexibilität bietet. Die Verwendung eines Ständers mit zwei Maschinen für diese Mühlen trägt zur Steigerung der Produktivität bei. Es ermöglicht dem Bediener, ein großes Teil oder mehrere Teile zur gleichzeitigen Bearbeitung auf dem Arbeitstisch zu montieren.

2. Kniefräsmaschinen

Diese Maschinen helfen bei der Herstellung kleiner bis mittelgroßer Bauteile. Sie bieten jedoch weniger Stabilität als Bettmaschinen. Herkömmliche Kniefräser sind großartige Möglichkeiten, um einmalige Komponenten für vorbereitende Aufgaben, Wartungsarbeiten usw. zu erstellen.

Hersteller verwenden sie häufig, um Werkstücke für die weitere Veredelung auf CNC-Stationen vorzubereiten. Der Schneidkopf bewegt sich nur in eine Richtung, wodurch die Unfallgefahr eingeschränkt wird. Kniemühlen erfordern jedoch einen manuellen Wechsel der Werkzeuge nach jedem Arbeitsgang. Dadurch wird der Prozess relativ langsam.

3. Stößelfräsmaschinen

Diese Mühlen haben ihre Schneidköpfe auf einem Stößel montiert, der hin und her gleitet. Dadurch kann sich das Werkzeug problemlos in zwei Achsen – X und Y – bewegen. Es sind sowohl vertikale als auch horizontale Optionen verfügbar, und sie ermöglichen häufig ein Schwenken des Schneidkopfs.

4. Hobelfräsmaschinen

Diese Fräsmaschinen sind Bettmühlen ziemlich ähnlich. Sie verwenden größere Arbeitstische und ihre Spindeln können sich in drei Richtungen bewegen. Die Hobelfräser können jedoch gleichzeitig mehr Werkzeuge aufnehmen. Sie können bis zu vier Werkzeuge gleichzeitig aufnehmen. Das erhöht ihre Flexibilität und Effizienz und reduziert gleichzeitig den Werkzeugwechsel während des Fräsprozesses.

Verschiedene Arten von CNC-Fräsmaschinen

Es gibt drei Haupttypen von CNC-Fräsmaschinen, die von Fertigungsunternehmen verwendet werden. Sie sind:

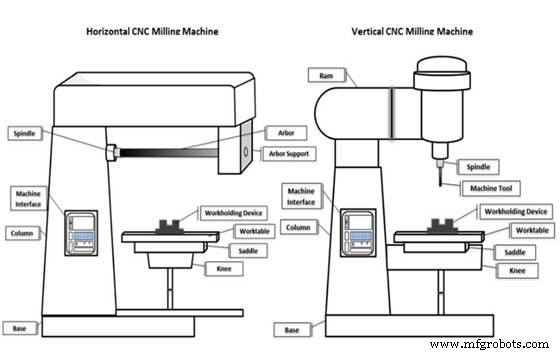

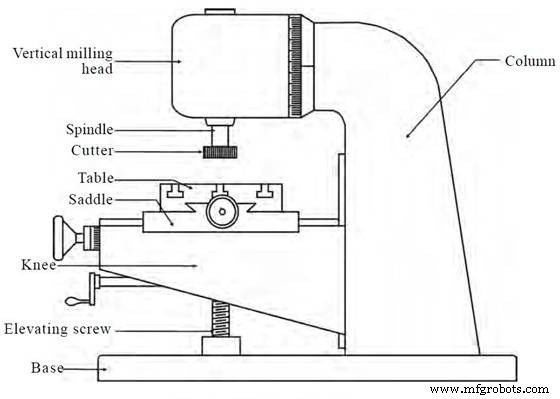

Vertikalfräsmaschinen

Diese Werkzeuge haben vertikale Achsen, wodurch sie besser zum Schaftfräsen geeignet sind. Die Maschinen haben ihre Schneidköpfe am Ende des Stößels, während ihre Spindeln am Ende befestigt sind. Moderne vertikale Fräsmaschinen können Teile drehen, um einen besseren Zugang und schnellere Abläufe zu ermöglichen. Sie ermöglichen auch die Automatisierung von Bewegungen für mehr Präzision und Wiederholbarkeit.

Vertikalfräsmaschinen sind deutlich günstiger als ihre horizontalen Pendants. Sie sind auch kleiner und benötigen weniger Platz in CNC-Maschinenwerkstätten.

Horizontale Fräsmaschinen

Im Gegensatz zu Vertikalmühlen haben diese Maschinen horizontal liegende Achsen. Die an der Welle befestigten Schneidwerkzeuge und die Werkzeuge können leicht ausgetauscht werden, indem die Abstandshalter und Wellenhalterungen entfernt werden. Horizontalfräsmaschinen können mehrere Spindeln mit vielen Werkzeugen für eine schnellere Bearbeitung haben. Außerdem können sich der Tisch und die Werkzeuge in verschiedene Richtungen bewegen.

Diese Arten von CNC-Fräsmaschinen können komplexere Teile mit weniger Arbeitsgängen herstellen. Sie sind viel schneller und liefern eine bessere Oberflächenveredelung.

Mehrachsen-Fräsmaschinen

Diese Maschinen können sich entlang verschiedener Achsen bewegen und in verschiedenen Winkeln fräsen. Mehrachsige Fräsmaschinen können sein:

3-Achsen-Fräser

3-Achsen-Vertikalfräser ermöglichen es dem Tisch, sich in X- und Y-Richtung zu bewegen. Bei diesen Maschinen können die Werkstücke relativ zum Schneidwerkzeug positioniert werden. Der Bediener kann dann die Z-Achse hinzufügen, indem er das Schneidwerkzeug absenkt. CNC-Werkzeuge gewährleisten simultane Bewegungen der drei Achsen und bieten die erforderliche Flexibilität für Ihre Anforderungen.

4-Achsen-Fräser

Diese Mühlen haben, wie oben erwähnt, alle drei Achsen. Aber hier kommt noch eine andere Achse ins Spiel – die A-Achse. Durch das Hinzufügen einer weiteren Achse kann sich der Tisch um die X-Achse drehen. Dies bietet Platz zum Stirnfräsen ohne Neupositionierung des Werkstücks.

5-Achsen-Fräser

Hier gilt alles, was für 4-Achs-Fräsmaschinen gilt, jedoch mit einer Ergänzung der B-Achse. Dieser Zusatz hilft dem Tisch, sich um die Y-Achse zu drehen. 5-Achsen-CNC-Fräsmaschinen sind teurer als die oben genannten Optionen, ermöglichen jedoch die Herstellung komplexer Teile in einem einzigen Arbeitsgang. Sie erfordern keine zusätzlichen Einstellungen und sind mit angetriebenen Werkzeugen kompatibel.

6-Achsen-Fräser

6-Achs-Fräsmaschinen sind aufgrund ihrer hohen Kosten noch kein Standard. Sie haben stationäre Arbeitstische mit vollständiger Bewegungsfreiheit für den Schneidkopf. Das heißt, der Kopf kann sich in und um die X-, Y- und Z-Achse bewegen.

Komponenten einer CNC-Fräsmaschine

Hier werden wir die Komponenten analysieren, aus denen CNC-Fräsmaschinen bestehen. Obwohl neue Mühlen ein wenig komplex sind, werden wir uns an die traditionellen Fräszentren halten, um einen guten Überblick zu geben. Die wesentlichen Komponenten von Fräsmaschinen sind:

1. Rahmen

Diese Hauptstruktur trägt die Maschine und verleiht ihr Steifigkeit und Stabilität. Es hat eine Basis und abnehmbare Säule(n). Der Maschinenspindelstock ist ein wesentlicher Teil des Rahmens für die Montage der Hauptspindel und verhindert Vibrationen oder Rattern während des Maschinenbetriebs. Das verhindert Bearbeitungsfehler und verlängert die Lebensdauer des Schneidwerkzeugs.

2. CNC-Bedienfeld

Man kann dies als das „Nervensystem“ von Fräszentren bezeichnen. Es besteht aus den verschiedenen Elektroniken, die benötigt werden, um die verschiedenen Schneidvorgänge mithilfe von Programmierfunktionen zu steuern. Die Hauptbestandteile des Bedienfelds sind der CNC-Monitor und die Programmiertasten. Die meisten CNC-Fräsmaschinen haben leicht zugängliche Bedienfelder für eine einfachere Bearbeitung.

3. Achsen

CNC-Fräsmaschinen haben X-, Y- und Z-Achsen. Je nach Konfiguration sind sie auch mit zusätzlichen Rotationsachsen (A, B und C) ausgestattet. Sie werden oft mit dem G-Code in der CNC-Steuerung programmiert.

4. Spalte

Diese Maschinenkomponente bietet Struktur und Unterstützung für andere Komponenten der Mühle. Es wird mit einer befestigten Basis geliefert und kann interne Komponenten enthalten, die den CNC-Fräsvorgang unterstützen. Zu diesen internen Merkmalen gehören Kühlmittel- und Ölbehälter.

5. Arbeitstisch

Dieses Bauteil ist die feste Basis, die die Befestigung des Werkstücks ermöglicht. Mit anderen Worten, es hält die Stange, den Schraubstock oder die Vorrichtung an Ort und Stelle. Je nach verwendeter Fräsmaschine kann das Bauteil vertikal, horizontal oder in beide Richtungen verstellt werden. Die meisten Arbeitstische verwenden T-Nuten, um ein einfaches Spannen des Werkstücks zu gewährleisten.

6. Spindel

Die Spindel umfasst einen konischen Abschnitt zum Positionieren von Werkzeughaltern. Es hat auch eine rotierende Baugruppe und eine Welle zum Anbringen des Schneidwerkzeugs. Je nach Fräsmaschinentyp kann die Spindel horizontal oder vertikal angeordnet sein.

7. Laube

Dies ist die Wellenkomponente, die in die Spindeln von horizontalen Fräsmaschinen eingesetzt wird. Sie ermöglichen die Montage mehrerer Werkzeugmaschinen. Dorne sind je nach den erforderlichen Spezifikationen in verschiedenen Längen und Durchmessern erhältlich.

8. Widder

Typischerweise findet man diese Maschinenkomponente in Vertikalfräsmaschinen. Es ist normalerweise an der Säule befestigt, die die Spindel trägt. Bediener können den Stößel so einstellen, dass er während des Fräsvorgangs verschiedene Positionen einnimmt.

9. Werkzeugmaschine

Dies ist die Komponente, die den Materialabtrag durchführt. Je nach Frässpezifikation stehen mehrere Werkzeuge zum Fräsen zur Verfügung. Sie variieren je nach Anordnung, Anzahl, Zahnabstand, Durchmesser, Länge und Geometrie.

Wie viel kostet eine Fräsmaschine?

Die Kosten einer Fräsmaschine sind einer der Faktoren, die die CNC-Bearbeitungskosten beeinflussen. Diese Kosten variieren jedoch in Abhängigkeit von der Ausgereiftheit der Maschine. Beispielsweise kosten 3-Achsen-Vertikalfräsmaschinen der Einstiegsklasse oder des Werkzeugbaus zwischen 50.000 und 80.000 US-Dollar. Im Gegensatz dazu kosten 5-Achsen-Fräsmaschinen der Einstiegsklasse zwischen 100.000 und 400.000 $.

Ebenso kosten 3-Achsen-Vertikalfräser auf Produktionsebene zwischen 150.000 und 300.000 USD, während 5-Achsen-Fräser auf Produktionsebene über 500.000 USD kosten. Dies sind grobe Schätzungen, die von Faktoren abhängen wie:

- Gewicht und Größe der Maschine (gemessen im X/Y/Z-Verfahrweg)

- Maschinenkonfiguration (3, 4, 5 oder 6 Achsen)

- Maschinengeschwindigkeit

- Macht

- Weitere Optionen verfügbar, z. B. Kühlmitteldruck, Späneförderer, automatischer Werkzeugwechsler, Roboter-Teilelader usw.

Welche Branchen nutzen CNC-Fräsen für ihre Anwendungen?

Mehrere Branchen genießen die Vorteile und vielfältigen Anwendungsmöglichkeiten des CNC-Fräsens. Hier sind einige seiner industriellen Anwendungen:

Luft- und Raumfahrtindustrie

Der Fräsprozess eignet sich auch für die Herstellung von Luft- und Raumfahrtteilen mit Materialien wie Aluminium und Titan. Diese Materialien sind langlebig und leicht und gewährleisten eine genaue Bearbeitung der gewünschten Komponenten.

Automobilindustrie

Produkte für die Automobilindustrie müssen effizient und präzise sein. Somit eignet sich das CNC-Fräsen zur Herstellung von Innenverkleidungen, Antriebsachsen, Zylinderköpfen, Getrieben, Auspuffteilen, Aufhängungskomponenten usw.

Medizinische Industrie

Medizinische und chirurgische Instrumente haben oft einzigartige Designs, die optimale Präzision erfordern. Das macht das CNC-Fräsen zu einer der besten Methoden, um solche Bauteile zu erstellen. Auf diese Weise bleiben die Designs mit erhöhter Effizienz und Produktivität erhalten.

Verbraucherprodukte

Der CNC-Fräsbetrieb hilft auch bei der Herstellung von Allzweckkomponenten. Dazu gehören Schrauben und Muttern, Zahnräder und Wellen, Flansche usw. Das Verfahren eignet sich sowohl für die Klein- als auch für die Großserienfertigung.

Schlussfolgerung

Das CNC-Fräsen eignet sich unabhängig von der Komplexität für mehrere hochwertige Anwendungen. Dieser kosteneffiziente Herstellungsprozess spart außerdem viel Zeit und sorgt für betriebliche Effizienz und eine schnellere Produkteinführung.

Wir haben die Grundlagen des CNC-Fräsens, die verschiedenen Vorgänge, Anwendungen und die Faktoren, die sich auf die Kosten auswirken, skizziert. Wenden Sie sich noch heute an WayKen, wenn Sie sich nicht sicher sind, ob dieses Verfahren die optimale Lösung für Ihre Anwendung ist. Wir sind immer bereit zu helfen.

Häufig gestellte Fragen

Was ist der Unterschied zwischen CNC-Fräsen und Drehen?

Ihr Unterschied liegt in der Funktionsweise. Beim CNC-Fräsen wird das Werkstück an Ort und Stelle gehalten, während sich das Schneidwerkzeug dreht, um das Teil zu formen. Andererseits verwendet die Definition des CNC-Drehens ein stationäres Schneidwerkzeug und ein rotierendes Werkstück.

Welche Produkte können Sie mit CNC-Fräsmaschinen herstellen?

Fräsmaschinen können jedes Produkt herstellen, solange es entworfen werden kann. Sie können reguläre und kundenspezifische Teile erhalten, unabhängig von der Komplexität ihrer Geometrien.

Was kostet CNC-Fräsen?

Mehrere Faktoren beeinflussen die CNC-Fräskosten, darunter Rohmaterial, Teiledesign, Art der Fräsmaschine, Produktionsvolumen und Nachbearbeitung. Jedes Element spielt eine einzigartige Rolle bei der Bestimmung der Kosten Ihres CNC-Fräsprojekts.

CNC-Maschine

- Fräsen vs. Schleifen:Was ist der Unterschied?

- Was sind die verschiedenen Arten des Fräsens, die von CNC-Werkstätten durchgeführt werden?

- Was gehört zum Herstellungsprozess?

- CNC vs. 3D-Druck:Was ist der Unterschied?

- Was ist der Seifenherstellungsprozess?

- Was ist der Prozess des CNC-Drehens?

- CNC-Fräsen und CNC-Stanzen:Was sind die Unterschiede?

- Was ist in Zukunft vom CNC-Fräsen zu erwarten?

- Was ist CNC-Gewindebohren?

- Straffung des Prozesses