Die industrielle Retrofit-Revolution

2008 ArcelorMittal steckte zwischen einem Felsen und einer finanziellen Notlage fest.

Der Bergbau- und Metallkonzern startete einen ehrgeizigen Plan zur Modernisierung eines Eisenerzkomplexes aus den 1940er Jahren in Nova Scotia durch die Erhöhung der Jahresproduktion von 16 Millionen Tonnen auf 26-30 Millionen Tonnen. Bald darauf fielen die Eisenpreise in Ohnmacht und setzten die Budgets massiv unter Druck. Um das Ganze abzurunden, stellte das Unternehmen fest, dass der Hafen nicht einfach für neuere, größere Schiffe nachgerüstet werden konnte:Er war direkt aus dem Grundgestein gegraben worden, sagt Michael Kanellos, IoT-Analyst, OSIsoft .

Unbeeindruckt hat ArcelorMittal das, was man das „Extreme Makeover:The Industrial Edition“ nennen könnte, vorangetrieben. Anstatt sich auf neue Kapitalinvestitionen oder Bauprojekte zu konzentrieren, entschieden sie sich, die Produktion durch die Synchronisierung der Bergbau-, Schleif- und Logistikaktivitäten zu steigern, um zu sehen, ob dadurch eine effizientere Produktion aus bestehenden Betrieben herausgeholt werden könnte.

Bis 2015 produzierte die Anlage von Mines Canada jährlich 10 Millionen Tonnen mehr, was einem Jahresumsatz von 120 Millionen US-Dollar (110 Millionen Euro) entspricht. Allein in einem Jahr stieg die Produktion durch die Feinabstimmung der Prozessschritte von 23 Millionen auf 26 Millionen Tonnen – eine Erhöhung um 13% durch Kapital hätte laut Michel Plorde, Director of Systems, bis zu 75 Millionen US-Dollar (68,8 Millionen Euro) kosten können .

Die Geschichte von ArcelorMittal ist eine, die wir in der gesamten Industriewelt sehen. Papierhersteller wie Verso und Festung bauen Papierfabriken aus den 60er Jahren um und verwandeln sie in Anlagen für Spezialverpackungen und Materialien. Teigwarenhersteller, chemische Reaktoren und andere Geräte (die wahrscheinlich älter sind als das Durchschnittsalter der Leser dieses Artikels) bekommen Solid-State-Laufwerke und Wi-Fi-Knoten auf ihre Seite gepfropft.

„Wir müssen die Nutzer oder das bestehende Netz effizienter nutzen, um die Kapazität zu erweitern“, sagte Richard Glick, ein Kommissar der Federal Energy Regulatory Commission beim ACORE Renewable Energy Grid Forum. „Der Kongress hat großes Interesse daran, die Netzmodernisierung in ein Infrastrukturgesetz aufzunehmen.“

Der Trend zur Nachrüstung wird hauptsächlich von vier Faktoren getrieben:

Nummer eins :Das Mooresche Gesetz und die wirtschaftlichen Auswirkungen sind immer noch lebendig. Prozessoren, Sensoren und andere Hardware sinken weiterhin dramatisch und stetig im Preis, während die Leistung steigt. Dies hat den Weg für eine bessere Betriebszeit und vorausschauende Wartung geebnet. Das Pitchlager – ein Satz von Lagern, die die Rotorblätter von Windkraftanlagen anwinkeln, um die Leistung zu maximieren – ist oft die Ursache für Ausfälle beim Abschalten.

Das Warten bis zum Ausfall kann zu Reparaturkosten von 150.000 US-Dollar (137.593) oder mehr führen, aber es gibt nur wenige sichtbare Hinweise, die auf ein Problem hinweisen. Überwachung der laufenden Leistung und Vorhersage von Fehlern, Sempra Energy schätzt die Kosten im Zusammenhang mit Ausfallzeiten und Reparaturen auf 90 %. Orsted verwendet ähnliche Techniken, um die Anzahl der Bootsfahrten zu halbieren, die für die Wartung seiner Offshore-Windturbinen erforderlich sind, und spart so 20 Millionen Euro pro Jahr ein.

Nummer zwei , und vielleicht am wichtigsten:Die Nachrüstung von Geräten kann Kunden Geld sparen und gleichzeitig als Umsatztreiber für Hersteller dienen, um neue Technologien zu nutzen, um neue oder bereits vorhandene Geräte mit Mehrwertdiensten für den Anschlussmarkt zu verbinden.

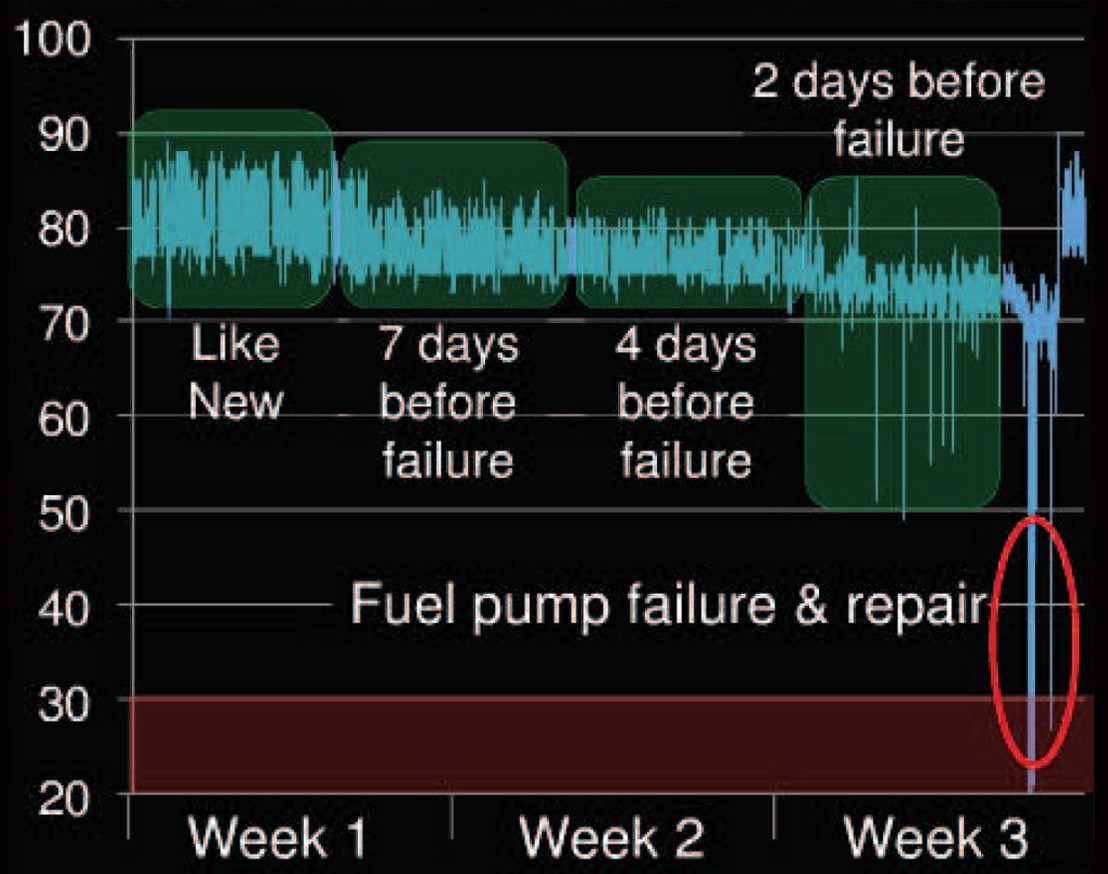

Die CAT Connect-Dienste von Caterpillar sparen beispielsweise einer Reederei 1,5 Millionen US-Dollar (1,3 Millionen Euro) pro Schiff und Jahr, indem sie Daten zum Kraftstoffverbrauch und Empfehlungen zu Betriebsverbesserungen senden. Kunden sparen Geld, während Caterpillar und seine Händler ihren Umsatz steigern.

Nummer drei , hat der Finanzsektor mehr Macht als noch vor Jahren. Niemand will Geld in neues Kapital investieren, es sei denn, er muss. Die Nachrüstung alter Geräte mit Software führt zu einem schnelleren ROI als dies bei neuen Geräten der Fall ist.

Und schließlich Nummer vier :alte Geräte funktionieren einfach noch gut! Das Durchschnittsalter eines Transformators im US-amerikanischen Stromnetz beträgt mittlerweile 40+ Jahre. Zehntausende von Transformatoren sind in den USA verstreut und reichen von 2 Millionen US-Dollar (1,8 Millionen Euro) bis 7 Millionen US-Dollar (6,4 Millionen Euro). In einem 40 Jahre alten Rechenzentrum werden Sie kaum ein Gerät finden, geschweige denn ein so altes vollständiges Rechenzentrum.

Itaipu betreibt das weltweit größte erneuerbare Kraftwerk der Welt mit einem Wasserkraftwerk, das 2016 103 Terawatt produzierte – und mehrere Jahrzehnte alt ist. Um seine Lebensdauer zu verlängern, hat Itaipu in Sensorsysteme investiert, die potenzielle mechanische und strukturelle Probleme frühzeitig in ihrem Lebenszyklus erkennen, sowie in Systeme zur Verbesserung der Leistung.

Wir sehen auch in kleineren Maßstäben interessante Ergebnisse. J.D. Irving wollte keine Säge ersetzen, die 60 Fuß lange Rollen Papier in 15 cm große Rollen Toilettenpapier schneidet, aber es wollte auch damit beginnen, Daten aus dem System der 1970er Jahre zu sammeln. Mit einem drahtlosen Gateway und anderer Technologie wurde eine relativ schnelle und kostengünstige Umgehung entwickelt.

Aus alt mach neu zu machen löst nicht alle Probleme. Ein fester Prozentsatz der Energieeffizienzgewinne in Wohnhäusern und Gebäuden im letzten Jahrzehnt ist darauf zurückzuführen, dass neue Geräte wesentlich besser sind. Trotzdem ist es oft der beste Ausgangspunkt.

Ich beschließe, nach diesem Motto zu leben:Wenn es Zweifel hat, schmeiß es nicht weg.

Der Autor ist Michael Kanellos, IoT-Analyst, OSIsoft

Internet der Dinge-Technologie

- Die Entwicklung der industriellen Instandhaltung

- Der Weg zur industriellen IoT-Sicherheit

- Intelligente Fertigung und das IoT treiben die nächste industrielle Revolution voran

- Anhebung der Qualitätsstandards durch die industrielle Revolution 4.0

- Bekämpfung der Ausfallrate des industriellen IoT

- Bedeutung der Langlebigkeit im industriellen IoT

- Smart Manufacturing:Lassen Sie sich die industrielle Revolution nicht entgehen

- Industrie 5.0:die neue Revolution

- 4 Tipps zum Kauf der richtigen Industrieausrüstung

- Wie die Agrarindustrie Industrieanlagen nutzt