Schlüssellehren für die Geschäftsleitung

Was ist Ihre größte Herausforderung bei der zustandsorientierten Instandhaltung? Das ist die einfache Frage, die wir bei Allied Reliability Tausenden von Wartungs- und Zuverlässigkeitsexperten gestellt haben. Die Antwort Nr. 1, die wir erhalten, ist:die Geschäftsleitung zu überzeugen, warum zustandsbasierte Instandhaltung wichtig ist.

Ein Instandhaltungsleiter erklärte kürzlich:„Wir hatten hier etwa 15 Jahre lang ein sehr starkes Zustandsüberwachungsprogramm. Wir waren sehr erfolgreich darin, Produktionsausfälle zu verhindern, indem wir Geräteprobleme entdeckten und lösten, bevor die Geräte ausfielen. Leider hat das Unternehmen eine Reihe durchgemacht.“ von Managementwechseln und Reorganisationen, um 'wettbewerbsfähiger' zu werden. Neue Manager sind sich der Bedeutung der „neuen" Funktionen, die sie erworben haben, noch nicht bewusst, daher haben die Bemühungen zur Zustandsüberwachung jetzt etwas zu kämpfen. Die meisten Manager fragen sich, warum sie dies überhaupt tun müssen, da die Ausrüstung anscheinend funktioniert. einfach gut. Sie fragen:'Warum stellen wir Ressourcen dafür bereit?'"

Ist das die Denkweise Ihres Managements? Wenn das der Fall ist, sollte der 7. August 2006 ihr Weckruf sein. Zu diesem Zeitpunkt gab der Ölgigant BP zu, dass ein winziges, viertel Zoll großes Loch Teil eines weit verbreiteten Korrosionsproblems war, das 26 Meilen einer 22 Meilen langen Pipeline von Prudhoe Bay in Alaska betraf. Infolgedessen war BP gezwungen, bis zu 400.000 Barrel pro Tag der Produktion aus dem größten Ölfeld der Vereinigten Staaten zu schließen.

Bei Stilllegungs- und Reparaturkosten in Höhe von mehreren Hundert Millionen Dollar sind die finanziellen Auswirkungen erschütternd. Doch der Kampf von BP gegen Korrosion in Alaska spiegelt ein viel größeres Problem wider, das viele Werke plagt:Alternde Anlagen und jahrelange schlechte Wartung fordern jetzt ihren finanziellen Tribut.

Was folgt, sind zwei wichtige Lehren, die jeder Senior Manager aus dem Vorfall von BP lernen sollte.

ZEIT IST GELD

Trotz allem, was Sie vielleicht gehört haben, ist der grundlegende Wartungsprozess wirklich einfach:

-

1) Gerätedefekte identifizieren

-

2) Planen und planen Sie die Reparaturen

-

3) Beseitigen Sie die Mängel

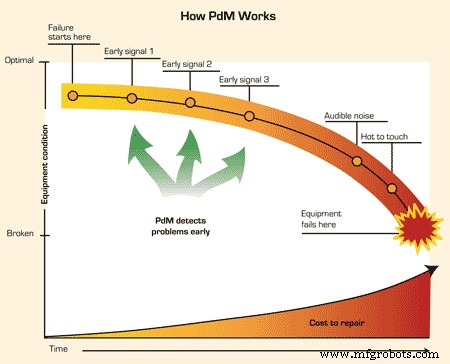

Das wahre Geheimnis einer effektiven Wartung ist nun der erste Schritt – die Erkennung. Wieso den? Dies liegt daran, dass eine direkte Korrelation zwischen der Erkennungszeit und den Wartungskosten besteht. Einfach ausgedrückt:Je früher Sie Probleme erkennen, desto schneller, kostengünstiger und einfacher ist die Reparatur. Eine Grafik auf der nächsten Seite veranschaulicht diesen Punkt.

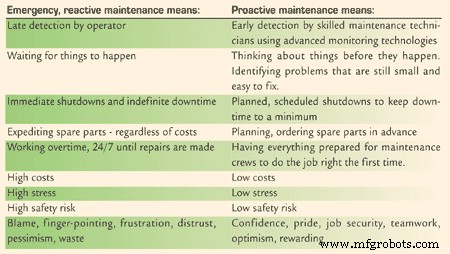

Sie haben den Schaden bei BP gesehen. Die Kosten für Notreparaturen können astronomisch hoch sein. Es gibt einen großen Unterschied zwischen Notfallwartung und geplanter, proaktiver Wartung.

Lektion Nr. 1: Bei der Wartung ist Zeit Geld. Eine späte Erkennung bedeutet kostspielige Korrekturen.

WAHRHEIT ÜBER AUSGÄNGE

Dieses Viertel-Zoll-Loch in der Pipeline von BP ist nicht einfach über Nacht passiert. Wie die meisten Ausfälle hat es sich über einen Zeitraum von Wochen, Monaten oder Jahren entwickelt.

Tatsache ist, dass Geräteprobleme klein anfangen und mit der Zeit schlimmer werden, wobei sie Warnsignale ausgeben. Bei diesen Signalen kann es sich um geringfügige Änderungen der physikalischen Abmessungen handeln - wie beispielsweise die Rohrdicke bei BP. Oder es können geringfügige Temperatur-, Vibrations- oder Geräuschänderungen sein.

Nicht alle diese Veränderungen können mit den menschlichen Sinnen wahrgenommen werden. Sie können jedoch mit einer speziellen Ausrüstung, die für diesen Zweck entwickelt wurde, abgeholt werden. Darum geht es im Bereich Condition Monitoring und Predictive Maintenance. Mit fortschrittlichen Technologien wie Schwingungsanalyse, Infrarotthermografie und Ultraschall können geschulte Techniker Geräte routinemäßig überwachen und diese Frühwarnsignale erkennen.

Der Unterschied zwischen dem Zeitpunkt, an dem ein Spezialist für vorausschauende Wartung Probleme erkennt, und dem Zeitpunkt, zu dem ein Bediener sie bemerkt, ist enorm. Denken Sie daran, die Erkennungszeit ist gleich Geld. . . großes Geld.

Die Realität ist, dass die meisten Hersteller einfach nicht genug vorausschauende und zustandsbasierte Wartung durchführen. Auch wenn es die vorausschauende Wartung seit mehr als 40 Jahren gibt, ist sie für einige Unternehmen noch neu. Dies führt zu späten Erkennungen, reaktiver Wartung und all den schmerzhaften Kosten, die mit diesen Ergebnissen verbunden sind.

Lektion Nr. 2: Zustandsüberwachung und vorausschauende Wartung sollten ein wichtiger Bestandteil Ihrer Zuverlässigkeitsstrategie sein und mindestens 50 Prozent Ihrer Wartungsarbeiten ausmachen.

(zum Vergrößern auf das Bild klicken)

Grafik 1. Vorausschauende Wartung erkennt Probleme frühzeitig und hilft Ihnen, Ausfälle zu vermeiden.

Gerätewartung und Reparatur

- Die ultimative Checkliste zur vorbeugenden Wartung für die Langlebigkeit von Geräten

- Wartung durch Dritte

- Expertentipps für die Planung eines CMMS-Projekts

- Gerätebesitz für Wartungstechniker

- Betriebszeit ist der Schlüssel zur Produktion im Werk von American Gypsum

- Nachverfolgung ist der Schlüssel zu mehr Effizienz

- QR-Code-Verwaltung für das Facility Management

- 3 Schlüssel für die Vermietung und Wartung von Industrieanlagen

- Drei Tipps für die Wartung von Industrieanlagen

- Tipps zur Verbesserung von Wartungsprogrammen