P-F-Intervalle zur Zuordnung verwenden, Fehler vermeiden

Das Potential-zu-Funktions-Fehlerintervall (P-F-Intervall) ist eines der wichtigsten Konzepte bei der Durchführung von Reliability-Centered Maintenance (RCM).

Bemerkenswerterweise ist das P-F-Intervall auch eines der am meisten missverstandenen RCM-Konzepte. Die Fehlermodusanalyse wird noch komplizierter, wenn es sich um mehrere P-F-Intervalle für einen Fehlermodus handelt.

Dieser Artikel hilft dabei, das P-F-Intervall und den Entscheidungsprozess beim Umgang mit mehreren P-F-Intervallen zu klären.

Ein Funktionsfehler ist der Punkt, an dem ein Asset eine erforderliche Funktion nicht erfüllt. Der Ausfall kann ein vollständiger oder teilweiser Ausfall einer primären oder sekundären Asset-Funktion sein. Ein Beispiel für einen vollständigen Ausfall ist ein Festfressen eines Lagers in einem Lüftermotor und ein Stoppen des Lüfters.

Ein Beispiel für einen Teilausfall ist ein verschlissenes Laufrad in einer Pumpe, die immer noch Flüssigkeit pumpt, aber nicht auf das erforderliche Niveau. Entweder ein vollständiger oder teilweiser Ausfall hat Auswirkungen auf den Betrieb und muss behoben werden.

In einigen Fällen, in denen die Sicherheit ein Problem darstellt, ist der Funktionsfehler möglicherweise nicht der tatsächliche Fehlerpunkt, sondern ein vorbestimmter Punkt, der aufgrund des damit verbundenen Risikos nicht überschritten werden sollte.

Ein Beispiel hierfür wäre eine voreingestellte Temperatur in einem Automotor. Diese Temperatur ist niedriger als der Punkt, an dem der Motor einen kritischen Schaden erleiden würde.

Der eigentliche Fehler wäre der Verlust des Motors, aber die katastrophale Natur dieses Fehlers erfordert eine Identifizierung vor dem Abschaltpunkt. Dies wird zum Funktionsausfall des Motors.

Ein erkennbares Symptom oder Warnzeichen dafür, dass gerade ein Funktionsfehler auftritt, ist ein potenzieller Fehler. Funktionsausfälle können vor dem tatsächlichen Funktionsausfall viele verschiedene potenzielle Fehlersymptome aufweisen.

Diese potenziellen Fehlersymptome können zu unterschiedlichen Zeiten auftreten und sind mit unterschiedlichen Methoden nachweisbar. Einige der Symptome sind Hitze, Vibration, Geruch und Knacken. Ein Beispiel für einen möglichen Ausfall ist die erhöhte Temperatur in einem Lager vor dem Festfressen.

Ein weiteres Beispiel wäre der Geruch von verbrannter Elektronik, bevor ein Widerstand oder Kondensator durchbrennt. Die Bedeutung der potenziellen Fehlercharakteristik in RCM besteht darin, eine Inspektion durchzuführen, um den potenziellen Fehler zu erkennen, bevor der Funktionsfehler auftritt.

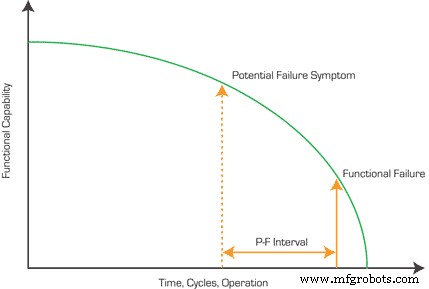

Abbildung 1. Eine grafische Darstellung eines P-F-Intervalls.

Sinne und Wahrnehmung

Die Methode zur Erkennung potenzieller Fehler hängt vom Symptom und den verfügbaren Methoden ab. Es gibt zwei verschiedene Gruppen von Methoden zur Identifizierung potenzieller Fehler – menschliche Fähigkeiten und vorausschauende Wartungstechnologien.

Unsere Fähigkeit, Fehler mit unseren eigenen Sinnen zu erkennen, ist in der Industrie mit all den verfügbaren Technologien und dem Rückgang an qualifizierten Arbeitskräften etwas in Vergessenheit geraten. Die menschlichen Sinne sind sehr leistungsfähige, kostengünstige Werkzeuge im Werkzeugkasten eines erfahrenen Wartungsprofis.

In vielen Fällen können wir die Symptome immer noch weit genug im Voraus finden, um den drohenden Ausfall zu beheben, obwohl eine prädiktive Technologie den Ausfall früher erkennen kann. Vergiss also nicht die wertvollen Werkzeuge, die du besitzt.

Die zweite Methode zur Erkennung potenzieller Fehler ist die prädiktive Technologie. Einige der beliebtesten Vorhersagetechnologien sind Thermografie, Schwingungsanalyse, Ölanalyse und Ultraschall.

Prädiktive Technologien umfassen auch Test- und Diagnosegeräte, die entweder innerhalb oder außerhalb des Systems verwendet werden und helfen, potenzielle Fehlerbedingungen zu identifizieren. Vorausschauende Technologien können potenzielle Fehler oft viel weiter als menschliche Fähigkeiten erkennen, aber sie haben einen viel höheren Preis.

Sie müssen für die Technologien UND die Techniker, die sie verwenden, bezahlen. Viele Unternehmen haben die Verwendung interner Sensorausrüstung übernommen, um die Gesamtkosten für den Einsatz prädiktiver Technologien zu senken. Diese Technologien erfordern jedoch immer noch erfahrene Fachleute, um die Ergebnisse zu analysieren.

Timing ist alles

Das P-F-Intervall ist die Zeit oder die Zyklen zwischen der anfänglichen Erkennung des potentiellen Fehlerzustands und dem Zeitpunkt des tatsächlichen Funktionsfehlers. Bei den meisten Fehlern dauert es nicht so lange, bis das Symptom erkannt wurde, daher wird das P-F-Intervall als durchschnittliche Zeit oder Zyklen ausgedrückt.

Der P-F ist entscheidend für die Gestaltung der richtigen Wartungsaufgabe, um Funktionsausfälle zu vermeiden. Ein allgemeines Beispiel wäre, das Aufgabenintervall für die Inspektion auf die Hälfte des P-F-Intervalls einzustellen.

Die mit dem Ausfall verbundene mittlere Zeit zwischen Ausfällen (MTBF) ist bei der Gestaltung der Wartungsaufgabe nicht wichtig, da sie keinen Bezug zum Zeitpunkt eines Symptoms bis zum Ausfall gibt. Eine grafische Darstellung des P-F-Intervalls ist in Abbildung 1 dargestellt.

Die vertikale Achse ist die Funktionsfähigkeit des Assets und die horizontale Achse ist das Betriebsalter oder die Anzahl der Zyklen. Im Laufe der Lebensdauer des Vermögenswerts kommt es zu einem Punkt, an dem das Symptom auftritt. Dies ist der potenzielle Fehler. Nach dem Auftreten des Symptoms vergeht eine gewisse Zeit, bis der Funktionsausfall auftritt. Dieser Zeitraum ist das P-F-Intervall.

Mehrere Symptome

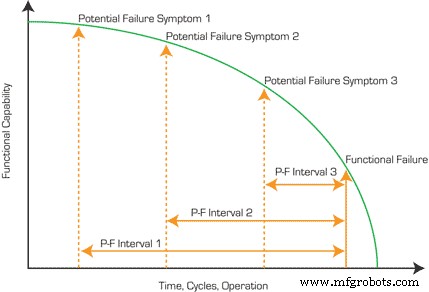

Fehlermodi, die mehrere Symptome des bevorstehenden Fehlers aufweisen, bieten ein hohes Maß an Flexibilität bei der Auswahl der auszuführenden Aufgaben zum Erkennen des bevorstehenden Fehlers. Jeder dieser potenziellen Fehlerbedingungen hat ein anderes P-F-Intervall, und es ist wichtig, sie in der Analyse nicht gleich zu behandeln.

Jedes Symptom tritt in Bezug auf den Funktionsausfall zu unterschiedlichen Zeitpunkten auf. Ein Beispiel hierfür wäre ein Lagerschaden. Das erste Symptom kann eine ungewöhnliche Vibration sein, die durch eine Vibrationsanalyse nach etwa sechs Monaten erkennbar ist.

Das zweite Symptom kann nach drei Monaten mit Ultraschall in der Luft hörbar sein. Das dritte Symptom kann eine erhöhte Hitze sein, die einen Monat vor dem Ausfall des Lagers nachweisbar ist.

Die Behandlung dieser Symptome als ähnliche P-F-Intervalle und Prüfmethoden kann aufgrund der Verwendung des falschen Werkzeugs zur falschen Zeit zu umfangreichen Ausfallzeiten führen. Eine grafische Darstellung mehrerer P-F-Intervalle ist in Abbildung 2 dargestellt.

Abbildung 2. Eine grafische Darstellung mehrerer P-F-Intervalle.

Die Erkennungswahrscheinlichkeit ist die Wahrscheinlichkeit, einen potentiellen Fehlerzustand bei einer Inspektion zu erkennen, wenn er zum Zeitpunkt der Inspektion existiert. Die Entdeckungswahrscheinlichkeit bei der Verwendung einer Inspektionstechnik hängt von bestimmten Faktoren ab.

Erstens ist da der Ort des Fehlers und wie zugänglich er für den die Aufgabe ausführenden Fachmann ist. Komplexe Ausrüstungsgegenstände oder kleine, beengte Bereiche erschweren die Ausführung von Aufgaben. Zweitens gibt es die Komplexität der Aufgabe und das Qualifikationsniveau des Fachmanns, der die Aufgabe ausführt.

Berücksichtigen Sie bei der Festlegung der auszuführenden Aufgabe das Qualifikationsniveau des Fachmanns, der die Aufgabe normalerweise ausführen wird. Dies hilft bei der Bestimmung der Erkennungswahrscheinlichkeit.

Schließlich, wenn eine Technologie zur Ausführung einer Aufgabe verwendet wird, kann es Einschränkungen geben, die berücksichtigt werden müssen. Die Quintessenz ist, dass je geringer die Entdeckungswahrscheinlichkeit ist, desto häufiger müssen Sie inspizieren, um Ihre Chancen zu erhöhen, den potenziellen Fehler zu entdecken.

Fehlerüberwachung

Die Fehlerüberwachung ist der Vorgang fortgesetzter Inspektionen auf einem erhöhten Niveau und Fokus, nachdem ein potenzieller Fehler erkannt wurde. Auf diese Weise können Sie die maximale Lebensdauer des Vermögenswerts erzielen und gleichzeitig das Risiko auf ein Minimum beschränken.

Die Möglichkeit der Überwachung kann nur dann effektiv sein, wenn das P-F-Intervall sehr vorhersehbar und lang genug ist, um Zeit für die Überwachung des Symptoms zu lassen. In vielen Fällen ist die Überwachungsaufgabe kürzer als die ursprüngliche Aufgabe, da ein potenzieller Fehlerzustand vorliegt.

Denken Sie auch daran, dass es am besten ist, keine Überwachung durchzuführen, wenn der Funktionsfehler Auswirkungen auf die Sicherheit oder die Umwelt hat.

Die mittlere Reparaturzeit (MTTR) ist die durchschnittliche Zeit, die benötigt wird, um einen Fehlerzustand zu reparieren. Berücksichtigen Sie dies, wenn Sie das Aufgabenintervall betrachten. Die MTTR kann je nach Art des Fehlers variieren – potenziell oder funktional.

MTTR für den Funktionsausfall wird zur Bestimmung der P-F-Intervallanpassung verwendet. In einigen Fällen kann die MTTR aufgrund der Reparaturkomplexität, der Vorlaufzeit für Teile oder der Verfügbarkeit von qualifizierten Servicemitarbeitern sehr umfangreich sein.

In Fällen, in denen die MTTR eine beträchtliche Zeitdauer hat, wird diese Zeit vom P-F-Intervall abgezogen, um das Aufgabenintervall zu verlängern, wodurch eine größere Möglichkeit zur Behebung des Problems vor dem Funktionsausfall besteht.

Den richtigen Anruf tätigen

Die Auswahl von Aufgaben für ein bestimmtes Intervall hängt von mehreren Faktoren ab. Dies kann ein einfacher Entscheidungsprozess sein oder mit einer Kosten-Nutzen-Analyse durchgeführt werden. Der Einfachheit halber werde ich jedoch auf die Faktoren hinweisen, die bei der Auswahl der richtigen Aufgabe und einem vereinfachten Entscheidungsprozess eine Rolle spielen.

Die ersten Faktoren, die identifiziert werden müssen, sind, welche Aufgaben verwendet werden können, um potenzielle Fehler zu finden, und wie oft die Aufgaben ausgeführt werden müssen. Zweitens müssen Sie die verfügbaren Ressourcen identifizieren, um die Aufgaben auszuführen, und die Möglichkeiten, andere Ressourcen zu erhalten.

Schließen Sie die Aufgaben aus, die keine Optionen sein werden, und wählen Sie die Aufgabe oder Aufgaben aus den verbleibenden verfügbaren Optionen basierend auf den akzeptablen Auswirkungen der Aufgabe auf Sicherheit und Betrieb aus. Eine Kosten-Nutzen-Analyse ist ein mächtiges Werkzeug, um den Auswahlprozess durchzuführen, aber sie ist nicht immer notwendig.

Zusammenfassung

Dieser Artikel hat die Verwendung des P-F-Intervalls bei der RCM und die Faktoren, die die Verwendung des Intervalls beeinflussen, geklärt. Es wurde auch erklärt, wie man Entscheidungen trifft, wenn mehrere P-F-Intervalle verwendet werden.

Das P-F-Intervall ist eine wertvolle Information für jedes Wartungsteam, und Sie benötigen keine spezielle Ausbildung, um es zu verwenden. Die Verwendung von P-F-Intervallen bei der Bestimmung der richtigen Wartung zur richtigen Zeit muss nicht auf RCM beschränkt sein. Seine Verwendung kommt jedem Wartungsprogramm zugute.

Robert Apelgren ist Senior Reliability Analyst bei General Dynamics. Er hat einen Bachelor of Science in Industrietechnik von der Roger Williams University und einen MBA von der University of Phoenix. Apelgren ist ein Certified Maintenance and Reliability Professional (CMRP) und Mitglied der Best Practices and Standards Committees der Society for Maintenance and Reliability Professionals. Er ist per E-Mail unter . erreichbar robert.apelgren@gdit.com .

Gerätewartung und Reparatur

- Branchen, die IIoT-Sensoren verwenden

- Optimierung der vorbeugenden Wartung mit einem CMMS

- Halten Sie die Wartung einfach:Verwenden Sie Sinne und Sensibilität

- 3 Gründe für die Verwendung einer Rogowski-Spule

- Wann und wie man einen Feuerlöscher benutzt

- So verwenden Sie ein Farbspritzgerät effektiv

- So reduzieren Sie den Energieverbrauch in der Fertigung

- Häufige Fehler beim Zurückspulen von Motoren und wie man sie erkennt

- Zuverlässigkeit und Verfügbarkeit:So gelangen Sie mit FMEAs und P-F-Kurven

- Fehlermeldung in der Wartung vereinfachen