Gesamtanlageneffektivität (OEE) – Ein praktischer Leitfaden

OEE (Overall Equipment Effectiveness) ist eine der besten Messgrößen, mit denen Sie Produktionsprozesse optimieren können.

Wenn es um die Produktion in großem Maßstab geht, können kleine Verbesserungen Ihren Gewinn erheblich steigern. Dies zeigt sich besonders in der Fertigungsindustrie, wo das Einsparen von wenigen Sekunden bei einem Produktionsprozess oder die Reduzierung der Anzahl von Fehlern um nur 1 % jeden Monat Zehntausende von Dollar einbringen können.

Lesen Sie diesen Artikel weiter und erfahren Sie, wie Sie OEE optimal nutzen und die Produktionsleistung maximieren können. Wir diskutieren Definitionen, erklären Formeln und geben praktische Beispiele.

Das Was und Warum von OEE

Wir werden dich nicht anlügen. OEE kann sich kompliziert anfühlen. Aber diese Komplexität ist es, die Ihnen so viele hilfreiche Informationen liefert. Wir werden alles aufschlüsseln und einen Schritt nach dem anderen gehen.

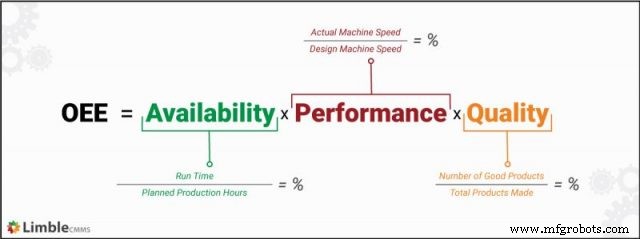

OEE steht für „Overall Equipment Effectiveness“. Kurz gesagt, OEE ist ein Key Performance Indicator (KPI), der die ideale Leistung Ihrer Anlage mit der tatsächlichen Leistung vergleicht.

Es ist eine quantifizierbare (d. h. Zahlen verwendende) Methode, um herauszufinden, wie gut Ihre Geräte, Mitarbeiter und Prozesse ihre Arbeit erledigen, indem Sie Folgendes messen:

- verfügbare Zeit/Verfügbarkeit (Verfügbarkeit )

- Aufrechterhaltung von Geschwindigkeit und Konsistenz (Leistung )

- wenige Mängel produzieren (Qualität )

OEE verwendet Produktivitätsdaten, um den Prozentsatz der guten Produktionszeit für eine Anlage zu ermitteln. Das bedeutet, dass jedes Gerät seinen eigenen OEE-Score erhält.

Auch wenn das Scoring jeder Maschine kitschig klingen mag, ist es die Mühe wert. OEE misst die Produktivität der Maschine, ja. Aber es berücksichtigt auch die Menschen, die sie betreiben. Sie wissen genauso gut wie wir, dass Maschinen nicht immer das Problem sind. Ebenso werden Mitarbeiter und Prozesse die Produktivität mindern.

Produktionutopie

Ihre neuen Maschinen sind in Top-Zustand und gehen nie kaputt. Ihr Personal ist gut geschult, kommt nie zu spät und braucht keine Pausen. Sie produzieren in allen Schichten immer nur eine Art von Produkt. Sobald ein Prozess festgelegt ist, wird er zu 100 % befolgt.

Diese Art von Perfektion ist unmöglich (und auf diese Art von Science-Fiction auch irgendwie gruselig). Dort wird Umstellungen und Defekte sein. Es wird Ausfallzeiten, Pannen, Personalprobleme und Schritte geben, die verpasst werden. Ein heißer und feuchter Tag, auf den niemand Einfluss hat, lässt etwas – oder jemanden – überhitzen. Und das sind nur kleinere Probleme.

Da wir wissen, dass eine 100-prozentige Produktivität unerreichbar ist, woher wissen Sie dann, wann Sie genug tun? Wie viel Abweichung von diesem Sci-Fi-Produktivitätsniveau ist in Ordnung? Und wenn Sie sich zu weit davon entfernen, wie werden Sie dann überhaupt besser?

All dies ist der Grund, warum OEE in erster Linie existiert. Sie wissen, dass Produktivität nie perfekt sein wird. OEE gibt Ihnen die Möglichkeit zu beurteilen, wie nah Ihr Prozess am Ideal ist. Nicht nur das, sondern es gibt Ihnen auch Anweisungen, wie Sie sich verbessern können:

- Hiermit können Sie erkennen, wo Probleme auftreten, damit Sie sie leichter beheben können

- es ist eine diagnostische Werkzeug für Ihren Produktionsprozess

- es deckt schnell Verluste sowie hochproduktive Bereiche auf

- Es hilft Ihnen dabei, Ihr höchstes Produktivitätsniveau immer näher zu bringen

Einige Dinge, die Sie vor der OEE wissen sollten

Wenn Sie mit OEE beginnen, sollten Sie einige Best Practices befolgen, um Ihren Erfolg sicherzustellen.

Beginnen Sie mit dem Guten

Die Gesamteffektivität der Ausrüstung bringt Ihr Fertigungsprogramm von gut zu großartig – Sie müssen also bei „gut“ beginnen. Das bedeutet:

- Einsatz solider SOPs (standardisierte Arbeitsanweisungen)

- Daten zur Produktivität im Zeitverlauf messen und verfolgen

Wenn Sie sich in der Instandhaltung befinden, gehören diese möglicherweise nicht direkt zu Ihrem Job. Sie müssen mit Ihren Produktionslinien und Managern zusammenarbeiten. Sie haben Zugriff auf die benötigten Daten und sind Partner für Sie bei der Behebung von Problemen, sobald Sie sie gefunden haben.

Sie wiederum werden ihr Partner sein. Ihr Wartungsprogramm muss auch an einem guten Ort sein, mit gut geöltem PM und Tools wie Limble, die bei der Datenerfassung helfen.

Langes Spiel spielen

OEE kann erhebliche Belohnungen verdienen. Viele vermeiden es jedoch, weil es aufwendig ist, die benötigten Daten im Laufe der Zeit zu verfolgen und zu sammeln.

Wenn Sie Mittel- oder Großserien herstellen, werden Sie froh sein, dass Sie sich die Zeit und Mühe gegeben haben. Wenn Sie hier zwei Sekunden und dort drei Fehler einsparen, wird sich dies erheblich auf Ihr Endergebnis auswirken. Und sobald Sie diese Verbesserungen vorgenommen haben, werden die Einsparungen und die Effizienz, die Sie erzielen, mit der Zeit nur zunehmen.

In die Tiefe gehen

OEE gibt Ihnen ein tiefes Verständnis Ihrer Produktivität. Mit dieser größeren Tiefe und Detailtreue werden Sie feststellen, dass Sie vieles tun können, was Sie vorher nicht konnten. OEE misst die Produktivität der Maschine, ja. Aber es berücksichtigt auch die Menschen, die sie betreiben.

Sie wissen genauso gut wie wir, dass Maschinen nicht immer das Problem sind. Mitarbeiter und Prozesse können ebenso wahrscheinlich Probleme verursachen und die Produktivität reduzieren. Bei OEE geht es darum, Einblicke in alle Teile Ihrer Strategie zu gewinnen. So können Sie:

- Drücken Sie jeden Tropfen aus Ihrer Ausrüstung heraus

- Reduzieren Sie die Anzahl fehlerhafter Produkte

- Maximierung der Mitarbeiterproduktivität

- Reparaturkosten reduzieren, indem Probleme frühzeitig erkannt werden

- Eliminieren Sie verschwenderische Schritte in Ihrem Produktionsprozess

- Produktionseffizienz erreichen

Sobald Sie den Weg zu diesen Verbesserungen eingeschlagen haben, sind Sie auf dem besten Weg zu einem schlanken Fertigungsprozess.

Bei der Großserienfertigung muss man tiefer graben, um weiter zu kommen.

Die Grundlage für OEE schaffen

Bevor wir kopfüber in die Mathematik eintauchen, müssen wir uns ein paar Schlüsselkennzahlen besorgen. Sie können dies als Checkliste verwenden, um sicherzustellen, dass Sie alles haben, was Sie brauchen. Für alle, die Sie derzeit nicht messen, müssen Sie einen Prozess zum Sammeln dieser Daten ausarbeiten, bevor Sie mit Ihren OEE-Berechnungen beginnen.

Um es einfach auszudrücken, lassen sich die benötigten Zahlen in zwei Hauptkategorien einteilen:Teile und Zeit.

Messen der Anzahl der von Ihnen produzierten Teile

- Gute Zählung – die Anzahl der guten Teile (die beim ersten Mal die Qualitätsstandards erfüllen), die während eines festgelegten Zeitraums hergestellt wurden.

- Gesamtzahl – die Anzahl aller Teile (einschließlich Defekte), die während eines festgelegten Zeitraums hergestellt wurden.

- Fehlerhafte Zählung – Die Anzahl der defekten Teile (abgelehnt, weil sie den Qualitätsstandards nicht entsprechen), die während eines bestimmten Zeitraums hergestellt wurden.

Messung der Produktionszeit

Wir können messen:

- Geplante Produktionszeit: Gesamtzeit, für die ein Gerät erwartet und für die Ausführung geplant ist.

- Laufzeit :Die Zeit, die ein Prozess tatsächlich ausgeführt wird. Die Laufzeit beinhaltet keine Ausfallzeiten, aber betrifft B. kleine Stopps, verlangsamte Produktion oder Zeitaufwand für die Bearbeitung von Ausschussteilen.

- Stoppzeit :Die Gesamtzeit des Produktionsstopps aufgrund ungeplanter und geplanter Stopps. Geplante Stopps sind, wenn die Produktion aufgrund eines geplanten Ereignisses wie einer Umstellung oder eines Rüstereignisses gestoppt wird. Ungeplante Stopps sind, wenn die Produktion aufgrund eines ungeplanten Ereignisses wie einer Panne oder eines Materialmangels gestoppt wird.

Messen Ihrer idealen Produktivität

Zusätzlich zu diesen Zahlen aus dem wirklichen Leben benötigen Sie eine ideale zum Vergleich. Denken Sie an das Bild zurück, das wir etwas früher von 100 % Produktivität gezeichnet haben. Wie viele Teile würden in diesem Fall Produzieren Sie in einer Stunde? Wie lange würdest du brauchen, um einen guten Teil zu machen?

Auch wenn Sie diese nie erreichen werden, ist es notwendig zu wissen, wie eine 100-prozentige Produktivität aussehen könnte, wenn Sie wissen möchten, wie nah Sie daran sind. Hier sind die idealen Produktivitätsmaße, die Sie festlegen müssen.

- Ideale Zykluszeit: die ideale Zeit für die Produktion von einem Teil.

- Ideale Ausführungsrate: die maximale Anzahl von Teilen in einer Minute unter idealen Bedingungen/bei maximaler Produktivität.

- Nettolaufzeit: die schnellste/ideale Zeit, die benötigt wird, um eine bestimmte Anzahl von Teilen zu produzieren.

Ideale sind hypothetisch (d. h. sie sind erfunden). Sie müssen hoch genug sein, damit Sie immer etwas haben, auf das Sie hinarbeiten können. Aber nicht so hoch, dass es kein relevanter Vergleich ist.

Die offensichtliche Frage hier lautet also:Wenn all diese idealen Messungen erfunden und unmöglich zu erreichen sind, woher in aller Welt wissen Sie dann, was sie sein sollten?

Wie legt man ein Ideal fest?

Basieren Sie Ihre Ideale auf der kürzesten Zeit, die für die Herstellung eines Teils benötigt wird. Um dies zu finden, müssen Sie mit Ihren Kollegen zusammenarbeiten, um Folgendes zu berücksichtigen:

- Maschinenkapazität

- Produktionsziele

- Fähigkeitsgrad der Maschinenbediener

- Planungsprobleme oder Konflikte mit anderen Geräten

- Qualität und Verfügbarkeit der Materialien

Arbeiten Sie mit anderen Führungskräften zusammen, um die idealen Kennzahlen zu entwickeln, die für Sie und Ihr Unternehmen geeignet sind.

Die Formeln:So berechnen Sie die OEE

Lassen Sie uns beim Eintauchen eine Grundregel für die von Ihnen verwendeten Zahlen festlegen:Verwenden Sie immer die kleinstmögliche Maßeinheit. Andernfalls können Sie nicht den korrekten OEE-Score erreichen. Das bedeutet, dass die Zeit als Sekunden und nicht als Minuten oder Stunden angezeigt wird.

Lassen Sie uns das in die Praxis umsetzen und machen Sie jetzt ein kleines mathematisches Aufwärmen, um festzustellen, dass eine Stunde 3.600 Sekunden hat. Dies wird sich in unseren folgenden Beispielen widerspiegeln:

60 Sekunden in einer Minute x 60 Minuten in einer Stunde =3600 Sekunden in einer Stunde

Sehen? Sie können dies tun.

Die einfache OEE-Formel

Wenn Sie neu bei OEE sind oder ein atypisches Produktionsmodell oder einen atypischen Prozess haben, möchten Sie vielleicht damit beginnen. Es verwendet weniger Berechnungen, um zu einer Punktzahl zu gelangen, bietet jedoch nicht so viel Tiefe oder Details. Es geht so:

Geben Sie einfach die Zahlen ein, die Sie für jedes Element gesammelt haben, und setzen Sie sie in diese Formel ein. Sie erhalten dann einen einfachen OEE-Score. Lassen Sie uns ein Beispiel mit reellen Zahlen durchgehen.

- Die schnellste Zeit, die Ihr Produktionssystem für ein Teil herstellen kann, sind 6 Sekunden pro Teil. Ihre ideale Zykluszeit beträgt also 3.

- Angenommen, Sie müssten 4.000 dieser Teile herstellen. Damit zählst du 4.000.

- Wenn Sie eines mit dem anderen multiplizieren, werden Sie feststellen, dass Sie idealerweise etwa 12.000 Sekunden benötigen, um diese 4.000 Teile herzustellen. Wenn wir etwas mehr rechnen, ergeben 12.000 Sekunden 3 Stunden und 20 Minuten für diese 4.000 Teile, vorausgesetzt, es gibt keine Unterbrechungen, Defekte usw.

- Ihre Schicht dauert 18.000 Sekunden (oder 5 Stunden). Dies ist Ihre geplante Produktionszeit.

- Wenn Sie 12.000 durch 18.000 teilen, erhalten Sie 0,667.

- Rechne das in einen Prozentsatz um (d.h. verschiebe die Dezimalstelle um zwei Stellen nach links und füge ein Prozent hinzu) und du wirst feststellen, dass du bei ungefähr 66,7% OEE arbeitest.

Sehen wir uns das im Formelformat an:

(ideale Zykluszeit von 3 Sekunden x Gutzahl von 4.000) / geplante Produktionszeit von 18.000 Sekunden =66,7%

Nehmen wir nun an, dass 500 der 4.000 Produkte, die wir hergestellt haben, defekt waren. Wie wirkt sich das auf unseren OEE-Score mit dieser Berechnung aus?

(ideale Zykluszeit von 3 Sekunden x Gutzahl von 3.500) / geplante Produktionszeit von 18.000 Sekunden =58,3 %

Das ist schon ein Unterschied!

Obwohl dies eine akzeptable Berechnung der OEE ist, gibt sie uns nicht genügend Einblick, um zu wissen, was wir ändern müssen, wenn wir sie verbessern wollen. Dazu müssen wir die erweiterte Version dieser Berechnung verwenden.

Die erweiterte OEE-Berechnung

Der vollständige OEE-Score umfasst drei Zahlen, und jede einzelne erfordert ein wenig Mathematik, um sie allein zu ermitteln. Es ist nicht schwer, aber es sind einige Schritte erforderlich. Wenn Sie dies also an einem Montagmorgen lesen, holen wir uns noch eine Tasse Kaffee und machen Sie sich auf den Weg.

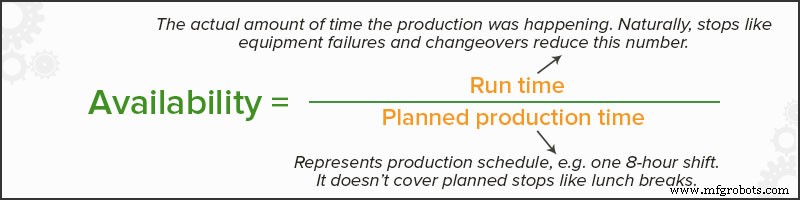

Verfügbarkeit

Verfügbarkeit ist die Zeit, in der Ihre Ausrüstung oder Ihr Prozess ordnungsgemäß ausgeführt wird. Es ist der Prozentsatz Ihrer geplanten Produktionszeit die für die Produktion aufgewendet wurden (Laufzeit ). Hier ist die Formel dafür:

In unserem Beispiel von oben wurde die Produktion aufgrund einer Panne für 45 Minuten (2.700 Sekunden) unterbrochen, obwohl unsere geplante Produktionszeit eine 5-Stunden-Schicht (18.000 Sekunden) war. Das ergibt eine Laufzeit von 15.300 Sekunden.

15.300 Laufzeit / 18.000 geplante Produktionszeit =.85

Teilen Sie 15.300 durch 18.000 und führen Sie unsere Dezimalstellenzauberei durch, und wir erhalten eine Verfügbarkeitsbewertung von 85 % . Dies ist die erste Zahl in unserem erweiterten OEE-Score.

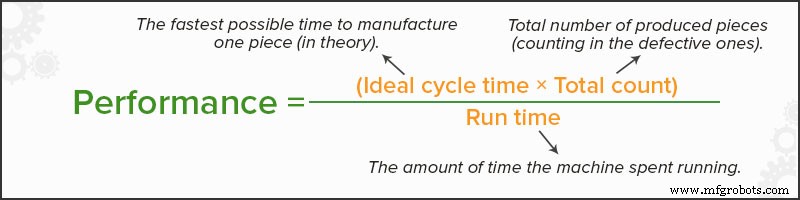

Leistung

Dies ist die Geschwindigkeit Ihres Produktionsprozesses und Ihre Fähigkeit, dieses Tempo im Laufe der Zeit beizubehalten. Es ist der Prozentsatz, wie nah deine Laufzeit ist war ideal.

In unserem obigen Beispiel wissen wir, dass es 3 Sekunden dauern würde, um ein Teil unter perfekten Bedingungen herzustellen. Die Herstellung von 4.000 Teilen sollte 12.000 Sekunden dauern. Da unsere tatsächliche Laufzeit Damit dieser Betrag 17.100 Sekunden beträgt, sieht unsere Mathematik wie folgt aus:

(3 Sekunden ideale Zykluszeit x 4.000 Gesamtzahl) / 15.300 Laufzeit =0,784

Das ist ein Leistungswert von 78,4 % . Nicht schlecht!

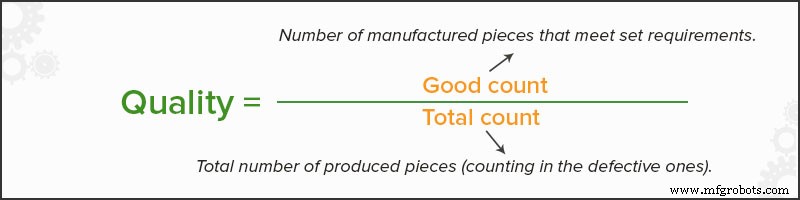

Qualität

Qualität bezieht sich auf die Qualität der Teile und darauf, wie oft Sie Fehler machen. Und dieser ist ziemlich einfach. Es ist der Prozentsatz aller von Ihnen hergestellten Teile, die Ihren Qualitätsstandards entsprechen (gut).

An unserem Beispiel hier wissen wir, dass von den insgesamt gefertigten Teilen (4.000) 3.500 unseren Standards entsprachen. Also…

3.500 Gutteile / 4.000 Gesamtteile =0,875

Das ist ein Qualitätsfaktor von 87,5% .

Ihre endgültige OEE

Wir betreten jetzt die Zielgeraden! Wir haben unsere Verfügbarkeits-, Leistungs- und Qualitätsbewertungen. Lassen Sie uns sie kombinieren, um unsere endgültige OEE zu erhalten.

.85 Verfügbarkeit x .784 Leistung x .875 Qualität =.583

Herzliche Glückwünsche. Du hast es geschafft! Sie haben einen OEE-Wert von 58,3 % .

Das ist großartig!

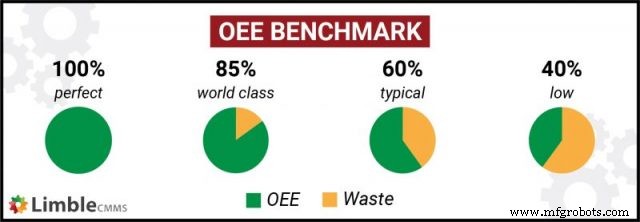

…Ist es nicht? Oder ist es nicht so toll? Oder irgendwo dazwischen? Woher wissen wir? Wir haben unseren OEE-Score, und jetzt brauchen wir einen kleinen Kontext. Glücklicherweise gibt es viele Untersuchungen, die Ihnen helfen, Ihre Punktzahl zu interpretieren und mit Industriestandards zu vergleichen. Weiter!

Interpretieren Ihrer OEE-Bewertung

Jetzt, da Sie Ihren hellen und glänzenden neuen OEE-Score haben, lassen Sie uns herausfinden, was er bedeutet und wie er im Vergleich zu anderen abschneidet.

Erster Ausgangswert

Bevor Sie sich auf den Weg zu kontinuierlicher Verbesserung und schlanker Fertigung machen, ist es wichtig, sich über den Umfang Ihrer Bewertung im Klaren zu sein. Wenn dies Ihr erster OEE-Score ist, dient er als Basiswert, mit dem Sie alle zukünftigen Scores vergleichen.

Es wird der Ausgangspunkt sein, um zukünftige OEE-Scores zu vergleichen und Verbesserungen zu messen. Beachten Sie bei diesen Verbesserungen und Vergleichen Folgendes:

- Wie viele Daten haben Sie in diese Baseline aufgenommen? Eine Messung über einen längeren Zeitraum ergibt ein genaueres Ergebnis.

- Welcher Teil des Produktionsprozesses war enthalten? Ziehen Sie in Erwägung, die OEE-Werte verschiedener Schichten oder Maschinen zu vergleichen.

Was die Zahl selbst bedeutet

OEE-Werte sind immer Prozentsätze, egal was sie messen. Sie wurden so gestaltet, dass sie leichter vergleichbar sind. Dies hilft Ihnen zu wissen, wie Ihre OEE im Vergleich zu anderen abschneidet – sowohl innerhalb als auch außerhalb Ihres Unternehmens.

Wir können sehen, dass ein OEE von 85 % eine Weltklasse-Leistung ist. Ein Wert von 60 % ist sehr verbreitet und bedeutet, dass erhebliche Verbesserungen möglich sind. Und 40 % OEE sind typisch für diejenigen, die gerade erst mit dem Prozess der Verfolgung und kontinuierlichen Verbesserung beginnen.

Wir wissen jetzt, dass unser Ergebnis von oben von 58,3 % OEE ziemlich durchschnittlich ist – nicht schlecht, nicht großartig – und dass wir einiges an Verbesserungspotenzial haben.

über GIPHY

Der Schlüssel hier ist, dass das Erhalten Ihrer OEE-Punktzahl nur der Anfang ist, unabhängig von Ihrer Punktzahl und wie sie im Vergleich zu anderen abschneidet. Ihr OEE kann Ihnen nicht nur sagen, wo Sie stehen, sondern auch, in welche Richtung Sie gehen müssen, um sich zu verbessern.

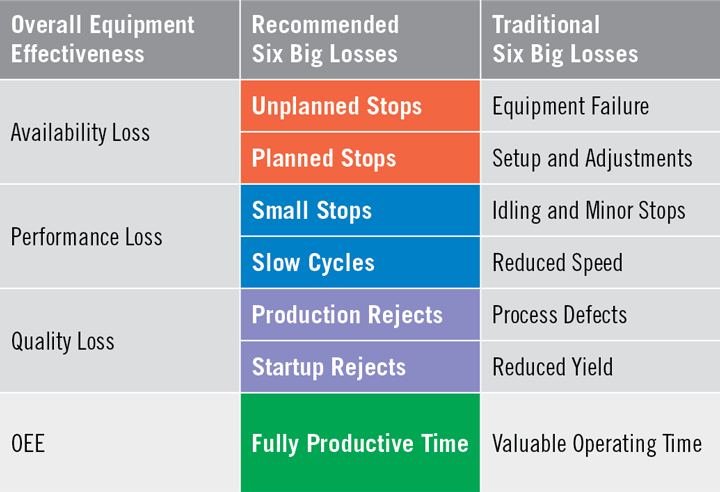

Die sechs großen Verluste

OEE ist nicht das Auto, das die Verbesserung in Ihrem Unternehmen vorantreibt – Sie sind es. Aber OEE bietet die Roadmap, die Sie dorthin bringt, wo Sie hinwollen.

Der Weg zu Ihrem OEE-Score kann sich lang anfühlen und mit mathematischen Drehungen und Wendungen übersät sein. Die Wahrheit ist, dass diese Drehungen und Wendungen – jede Zahl und Formel, die Sie verwendet haben – Ihnen klar sagen, wie Sie sich verbessern können.

Dies ist das eigentliche Ziel von OEE – Ihnen zu helfen, die „Sechs großen Verluste“ anzugehen. Die sechs großen Verluste sind die Probleme, die am häufigsten zu Ineffizienz und Verschwendung in der Fertigung führen. Sie fallen in drei Gruppen und – Überraschung! – Sie wissen bereits, was sie sind:

- Verfügbarkeitsverluste

- Leistungsverluste

- Qualitätsverluste

Die sechs großen Verluste. Quelle : OEE.com

Als Nächstes gehen wir alle drei Kategorien durch, sagen Ihnen, was die sechs großen Verluste sind und wie man sie angeht. Da sie alle direkt in Ihren OEE-Score einfließen, werden Sie sehen, wie Ihr OEE-Score im Laufe der Zeit ansteigt, wenn Sie sie korrigieren.

Verringerung der Verfügbarkeitsverluste

Die ersten beiden der sechs großen Verluste fallen unter Ihre Punktzahl und haben damit zu tun, Ihren Prozess so gut wie möglich am Laufen zu halten. Wenn Ihre Verfügbarkeitsbewertung niedrig ist, prüfen Sie Ihre Laufzeit und planen Sie die Produktionszeitzahlen .

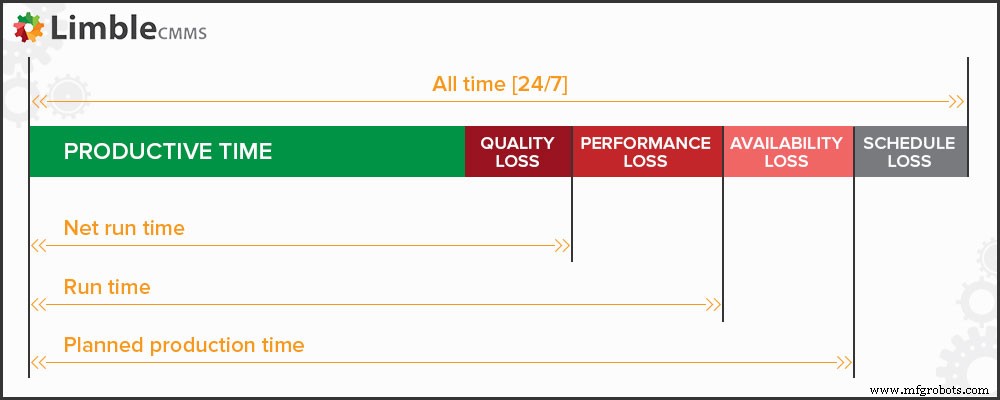

Terminverluste werden bei der OEE-Berechnung nicht berücksichtigt, da es keinen Sinn macht, die OEE zu Zeiten zu messen, in denen die Produktion nicht einmal laufen soll. Der Fahrplanverlust wird zur Berechnung der TEEP (Total Effective Equipment Performance) verwendet.

Großer Verlust Nr. 1:Geräteausfälle (ungeplante Ausfallzeiten)

Geräteausfälle sind Ihre wichtigste Ursache für ungeplante Stopps und Leerlauf. Wenn ungeplante Ausfallzeiten Ihre Betriebszeit verkürzen, müssen Sie hier beginnen.

Die Lösungen sind:

- Erstellen Sie eine solider vorbeugender Wartungsplan . Oder verwenden Sie, wenn möglich, Sensoren an Ihren wichtigsten Produktionsanlagen und führen Sie eine zustandsbasierte oder vorausschauende Wartung durch.

- Implementieren Sie ein benutzerfreundliches CMMS wie Limb . Es wird Ihnen helfen, das Beste aus Ihrem PM herauszuholen, Ausfälle zu reduzieren und die Geräteleistung zu maximieren.

- Verfolgen Sie Ihre Ausfallzeiten. Die meisten CMMS-Lösungen verfügen über Module zur Verfolgung von Abschaltungen und deren Gründen. Limble macht dies mit benutzerdefinierten Dashboards einfach, mit denen Sie automatisch Berichte über Geräteprobleme abrufen können. Sie helfen dir, die größten Probleme zu erkennen, sodass du sie zum richtigen Zeitpunkt entweder reparieren oder ersetzen kannst.

- Prognostizieren und implementieren Sie Maßnahmen, um Abschaltungen zu verhindern. Sobald Sie Muster in Ihrer Ausfallzeit gefunden haben, können Sie diese vermeiden. Wenn ein Gerät nach einer bestimmten Laufzeit ausfällt, planen Sie Ihre Schichten danach, bis Sie eine langfristigere Lösung haben.

über GIPHY

Großer Verlust #2:Einrichtung und Anpassungen (geplante Ausfallzeit)

Die Einrichtung und Anpassung der Ausrüstung nimmt Zeit in Anspruch. An ihnen führt kein Weg vorbei. Die gute Nachricht ist, dass sie uns Raum für Verbesserungen geben. Führen Sie sie zur richtigen Zeit – auf die richtige Art und Weise – aus, um Produktionsverluste zu minimieren.

So können Sie die Häufigkeit und Länge dieser geplanten Stopps reduzieren:

- Größere Chargen bedeuten weniger Chargen – und weniger Ausrüstungswechsel in Ihrer Werkstatt. Wenn Sie die Gesamtzahl der benötigten Einheiten genau vorhersagen können, können Sie Ihre Produktion viel effizienter planen. (Wenn Sie ein kontinuierliches Produktionssystem verwenden, müssen Sie sich darüber keine Gedanken machen.)

- Implementieren Sie die Single-Minute Exchange of Die (SMED)-Technik. Die SMED-Technik ist ein Prinzip der schlanken Produktion. Schauen Sie sich genau an, was während Ihrer geplanten Stopps passiert. Suchen Sie nach Möglichkeiten, Schritte zu eliminieren oder zu verkürzen. Ihr Ziel ist es, Stopps so schnell wie möglich durchzuführen – so nah wie möglich an ein- oder einstelligen Minuten.

Leistungsverluste reduzieren

Die nächsten zwei der sechs großen Verluste fallen unter Ihren Leistungswert und haben, kurz gesagt, mit Geschwindigkeit zu tun. Wenn Sie diese beiden Verluste angehen, können Sie Ihre Produktion maximieren.

Wenn Ihr Leistungswert niedrig ist, prüfen Sie die Konsistenz Ihrer Laufzeit- und Zykluszeitzahlen.

Großer Verlust #3:Kleinere Unterbrechung

Kleinere Stopps sind schwer zu überwachen und können unwichtig erscheinen. Die Wahrheit ist, dass sich viele kleine Zwischenstopps in einem groß angelegten Herstellungsprozess schnell summieren. Hier ist der Anfang.

Adressieren Sie Abweichungen in Echtzeit

Schulen Sie Maschinenbediener, um kleinere Probleme vor Ort zu beheben. Dies ist die Grundlage für eine autonome Wartung und spart viel Zeit. Ihr Wartungsteam wird für schwerwiegendere Ausfälle entlastet und Ihr Produktionsteam muss nicht warten, um eine kleinere Panne zu beheben.

Wenn Sie über ein CMMS wie Limble verfügen, steht Ihnen ein hervorragendes Werkzeug zur Verfügung, um AM zu starten. Durch den Zugriff auf Limble haben sie alle Hilfe und Anweisungen, die sie brauchen, immer zur Hand.

Verfolgen Sie Leistungsverlustmuster

Wann treten kleinere Stopps oder langsame Zyklen am wahrscheinlichsten auf? Muster in diesen Daten können Ihnen helfen, die Ursache zu finden und zu verhindern.

- Fällt die Produktion während einer bestimmten Schicht aus?

- Nach der routinemäßigen Wartung?

- Nach einer bestimmten Laufzeit?

Prozesse standardisieren

Es gibt einen Grund, warum SOPs existieren. Sie sind in der Regel gut recherchiert und gründlich getestet. Wir haben es schon einmal gesagt und sagen es noch einmal:Befolgen Sie jedes Mal den gleichen Prozess. Dies führt zu weniger Fehlern und kleineren Unterbrechungen und ist der Grund, warum viele Unternehmen nach Möglichkeit auf Prozessautomatisierung hinarbeiten.

Großer Verlust #4:Reduzierte Geschwindigkeit

Optimieren Sie Ihren Produktionszyklus und Ihre Geschwindigkeit

Reduzierte Geschwindigkeit ist fast immer das Ergebnis von Verschleiß, schlechter Wartung oder Missbrauch. Dies ist ein Bereich, in dem wir Menschen uns identifizieren können. Je älter wir werden, desto langsamer werden wir. Aber wenn wir ein gutes Trainingsprogramm haben und auf uns selbst aufpassen, können wir lange, lange Zeit in einem guten Tempo durchhalten.

Machen Sie dasselbe für Ihre Ausrüstung. Es ist das Beste, was Sie tun können, um es in Topform zu halten, um seine Produktionsgeschwindigkeit beizubehalten. Tun Sie, was Sie tun müssen, um Ihr PM-Programm zu stützen. Schulen Sie Ihre Maschinenbediener im richtigen Umgang mit den Geräten und pflegen Sie sie. Geben Sie ihm einen Namen und kaufen Sie Blumen, wenn Sie möchten. Der Punkt ist, behandeln Sie es gut.

Qualitätsverluste reduzieren

über GIPHY

Eine Qualitätsbewertung von weniger als 100 % bedeutet, dass Ihr Produktionsprozess teilweise fehlerhafte Waren enthält.

Je niedriger der Qualitätsfaktor, desto höher der Prozentsatz an Fehlern. Schauen Sie sich die Produktionsprozesse und -ausrüstung an den Orten an, an denen Ihre Qualitätsbewertung am niedrigsten ist.

Großer Verlust Nr. 5:Produktausschuss

Die meisten Mängel sind das Ergebnis einer Verschlechterung Ihrer Ausrüstung. Verfolgen Sie die Arten von Defekten, die Sie sehen, und überwachen Sie die Alterung von Geräten genau.

Möglicherweise haben Sie ein hochqualifiziertes Wartungsteam, das die Geräte am Laufen halten kann. Es wird jedoch eine Zeit kommen, in der sich die reduzierte Geschwindigkeit und die reduzierte Anzahl von Fehlern und Nacharbeiten nicht mehr lohnen, das Asset online zu halten. Es macht einfach mehr Sinn, es zu ersetzen.

Großer Verlust #6:Startup-Schrott

Startproduktion reduzieren

Es ist leicht, sich zu freuen, wenn man endlich alte Geräte ersetzt. Der alte war vielleicht so lange so langsam und ineffizient, dass Sie das Gefühl haben, verlorene Zeit nachholen zu müssen.

Widerstehen Sie dem Drang, sofort einen hohen Gang einzulegen. Es kann einige Chargen dauern, bis das Produkt Ihren Qualitätsstandards entspricht. Bleiben Sie in der Zwischenzeit bei kleineren Chargen. Es ermöglicht Ihnen, Probleme zu finden und zu beheben, bevor Sie Vollgas geben, wodurch Sie Zeit und Material sparen.

Qualitätsabweichung reduzieren

Wenn die neue Ausrüstung einmal eingerichtet ist und gut funktioniert, gehen Sie nicht davon aus, dass dies so bleibt. Einstellungen finden Möglichkeiten zum Verschieben und Materialien ändern sich im Laufe der Zeit. Überprüfen Sie beides in der Anfangszeit häufig, damit Sie Änderungen schnell beheben können.

Eine letzte Sache

Sie haben vielleicht zwei gemeinsame Themen bemerkt, als wir besprochen haben, wie die sechs großen Verluste reduziert werden können. Sie verfolgen und Training . Dies sind beides wichtige Elemente eines jeden Herstellungsprozesses, der es wert ist. Wenn in Ihrem Unternehmen keines von beiden vorhanden ist, kann es schwierig sein, OEE einzuführen.

Stellen Sie sicher, dass Ihre Organisation den Wert dieser beiden Themen versteht und die Ressourcen zur Verfügung stellt, die für ihre erfolgreiche Durchführung erforderlich sind. Limble CMMS ist einfach zu bedienen und verfolgt alle Arten von Daten. Es bietet auch Vorlagen und Checklisten für Wartungspersonal und Wartungspersonal, um Ihre Schulungsprogramme zu unterstützen.

Implementierung von OEE in Ihrem Unternehmen

Es ist immer eine gute Idee, größere Prozessänderungen zu pilotieren. Piloten helfen Ihnen, Probleme zu finden und zu beheben, bevor sie überall Probleme verursachen. Sie helfen Ihnen auch zu verstehen, wie sich diese Änderungen auf Ihr Unternehmen auswirken. OEE ist nicht anders.

- Bestimmen Sie den Umfang Ihres Pilotprojekts. Wählen Sie einen Produktionsbereich, ein Gerät oder ein Team aus, das oder das bestrebt ist, sich zu verbessern. Dies wird Ihre Pilotgruppe sein.

- Bestimmen Sie den Zeitrahmen für die erste Datenerhebung. Definieren Sie einen Zeitplan für die Datenerfassung, OEE-Analyse und die Umsetzung von Änderungen. Wie bereits erwähnt, ist es wichtig, genügend Daten – und die richtigen Daten – zu sammeln, um einen genauen OEE-Score zu entwickeln. Befolgen Sie die Definitionen der einzelnen Metriken genau.

- Analysieren und verbessern. Sobald Sie die benötigten Daten haben, führen Sie Ihre OEE-Berechnungen durch. Identifizieren Sie die Ergebnisse, die verbessert werden können. Sehen Sie sich die sechs großen Verluste oben an und wählen Sie einen oder zwei aus, die Sie ansprechen möchten.

- Erneut analysieren. Nachdem Sie die Änderungen vorgenommen haben, setzen Sie Ihre Datenerfassung fort. Bewerten Sie Ihre OEE neu und sehen Sie, wie sie sich verändert hat.

Sobald Ihr Pilotprojekt abgeschlossen ist, passen Sie Ihren Prozess bei Bedarf basierend auf dem Gelernten an. Dann wenden Sie es breit an. Denken Sie daran, dass die Datenerfassung konstant ist und CI nie abgeschlossen wird.

Aus diesem Grund müssen Ihre Datenerhebungsprozesse automatisiert oder in alltägliche Funktionen integriert werden. Bald erhalten Sie Ihren ersten organisationsweiten OEE-Score!

Häufige OEE-Fehler und wie man sie vermeidet

Die Gesamtanlageneffektivität kann Ihren Herstellungsprozess auf die nächste Stufe heben. Wenn dies jedoch nicht richtig erfolgt, können Sie möglicherweise nicht alle Vorteile nutzen. Hier sind einige der häufigsten Fehler bei OEE.

Fokus auf den OEE-Score, nicht auf die Verluste

Denken Sie daran, dass OEE ein Mittel zum Zweck ist – nicht der Zweck selbst. Es ist ein Tool, mit dem Sie Ihren Fortschritt auf einem längeren und aussagekräftigeren Weg zur Verbesserung messen können. Es ist eine Zeitmessung und wird sich nicht ändern, es sei denn, Sie konzentrieren sich auf die Verbesserung.

Genau wie Ihr Bankkonto können Sie den ganzen Tag auf diese Zahl starren, und sie wird nicht größer, bis Sie die Ärmel hochkrempeln, zur Arbeit gehen und einen Gehaltsscheck verdienen. OEE ist eine einfache Möglichkeit, zu messen, wo Sie sich zu einem bestimmten Zeitpunkt befinden. Wenn Sie sich jedoch verbessern möchten, müssen Sie sich auf die Verluste und die Schritte zu deren Minimierung konzentrieren.

OEE verwenden, um nicht verwandte Prozesse und Anlagen zu vergleichen

In einem Ferrari in 3 Sekunden von 0 auf 60 MPH zu kommen, wird erwartet – dafür wurde er gebaut. Aber dasselbe in Ihrem Toyota Prius zu tun, ist schlichtweg unmöglich. Es sind unterschiedliche Maschinen mit sehr (sehr) unterschiedlichen Zwecken. Ein Vergleich minimiert den Wert beider Fahrzeuge.

Es ist schwer nicht um die vielen OEE-Werte in Ihrem Unternehmen zu vergleichen, aber mit Vorsicht. Sie müssen jeden einzelnen Prozess berücksichtigen, um festzustellen, warum sie möglicherweise – und warum immer – unterschiedliche OEE-Werte produzieren.

Es ist ein Fehler, unterschiedliche Herstellungsverfahren zu vergleichen, weil der OEE-Score zu viel Bedeutung beigemessen wird. Und haben wir Sie nicht im vorherigen Abschnitt davor gewarnt? Denken Sie daran, was Sie sollten sich auf die Verbesserungen konzentrieren, die Sie vornehmen, um Verluste zu minimieren.

Umstellungen in Ihrer OEE-Berechnung ausschließen

Ja, Umstellungen kosten Produktionszeit. Es führt kein Weg daran vorbei. Sie sind aber auch wesentliche Bestandteile Ihres Unternehmens und lohnende Bereiche für Verbesserungen.

Es ist verlockend, sie aus Ihren Zeitmessungen herauszunehmen, weil sie einen so großen Unterschied machen. Dies minimiert jedoch nicht nur die Genauigkeit Ihres Scores, sondern beraubt Sie auch einer Ihrer profitabelsten Verbesserungsmöglichkeiten.

Implementierung von OEE im gesamten Werk

Woah, Nelly. Es kann aufregend sein, ein Tool zu haben, das Ihre Produktivität in eine leicht verständliche Zahl zusammenfasst. Wenn Sie die Art von Person sind, die nichts auf halbem Weg macht, möchten Sie es vielleicht sofort überall einsetzen.

Denken Sie daran, dass es viel Zeit und Mühe kostet, es richtig zu machen. Verwenden Sie diese Ressourcen daher sorgfältig. Durch die Pilotierung des Programms können Sie Bereiche finden, in denen OEE am hilfreichsten ist und in denen dies nicht der Fall ist.

Ihre Datenerfassung ist zu langsam

über GIPHY

Eine sich immer hinziehende Datensammlung birgt die Gefahr, dass sich Prozesse, Mitarbeiter, Jahreszeiten usw. ändern. All diese Dinge können Ihre Daten durcheinander bringen und es schwierig machen zu wissen, was genau verbessert werden muss.

Sammeln Sie Daten gründlich und schnell, damit Sie ein Ergebnis erhalten, das Ihren Produktionsprozess wirklich repräsentiert. Die Verwendung von CMMS und anderen Cloud-basierten Technologien hilft immens, da der Datenerfassungsprozess weitgehend automatisiert werden kann.

OEE „auf Ihre Art“ machen

OEE ist am wertvollsten, wenn man ähnliche Teams, Produktionslinien und sogar ähnliche Organisationen und Branchen vergleicht. Wenn Sie jedoch die Regeln ändern und die OEE auf Ihre Weise berechnen, verlieren Sie die Fähigkeit, sich mit anderen zu vergleichen. Außerdem verlieren Sie den Vorteil, schnell Verbesserungen zu finden und vorzunehmen.

You’re in the Major Leagues now

Excellent maintenance and manufacturing teams practice consistency, leverage the right tools, and use best practices for continuous improvement.

They also take every opportunity they can to reduce waste and use as few resources as possible. OEE is an excellent tool for this because it helps you:

- Collect valuable data on maintenance operations and production, helping you take a big-picture approach.

- Use proven assessments and analysis to peel back the layers and uncover ways to improve.

OEE is essential in your organization’s TPM (total productive maintenance strategy) and the first big step toward a lean manufacturing process. Once you implement it, we are confident that you will uncover and solve stubborn inefficiencies. You will also get better at directing, helping, and empowering all team members to work toward efficiency.

Limble is your partner in OEE and many other efficiency strategies. We offer an easy-to-use platform that enables each step in the OEE process. You can start a free 30-day trial here, request a demo, or even try out our online self-demo.

You now have the knowledge about OEE – and the tools – to make the most of your production process. Do not let this newly acquired power go to waste.

9 Comments

-

adnan akcora June 7, 2019, 9:59 am

Thanks for good information

What is diffrenece between OEE and mtbf also mttr .

Which ismuch more effective .

And how about Reliability ?

Thanks

Reply -

Abraham Milks December 10, 2019, 8:30 am

This web site is known as a stroll-by way of for the entire information you wanted about this and didn’t know who to ask. Glimpse right here, and you’ll undoubtedly uncover it.

Reply -

PHAM HUY KHA February 10, 2020, 10:30 pm

how we can to created a OEE ?

Reply -

Senko February 11, 2020, 1:38 am

I’m not 100% sure what you are asking, could you elaborate a bit?

Reply -

Aays August 18, 2020, 12:09 am

for performance section:

plant XYZ produces 3600 for 60 min

then the planned production time is 240 min

The total count should be (3600/60)*240 =14400 right?

How did you get 14100 ?I’ll try with my manufacturing and i get my performance as 100%. Can you help me?

Thank you.

Reply -

Senko August 18, 2020, 2:51 am

Hi,

In short, 3600 units in 60 min is in ideal conditions (what the machine manual would say the machine can do when it is brand new).

We randomly selected a lower number of the total actual produced units that represents a more realistic scenario where conditions are not ideal. In other words, in that example, we imagine that wear and tear or poor quality of the input material slows down the production a tiny bit so the total number of produced units is less than theoretically possible.

Maybe the text didn’t explain that point in the clearest way, I hope that this clears things up a bit.

Reply -

Aays August 19, 2020, 1:57 am

Okay, thank you for the explanation.

Reply

I want to ask one question. I want calculate OEE for my machines. So, how can I randomly chooses any number for the total count. The calculation for performance is 100%. Ist es okay? As I don’t randomly choose lower number as you do. -

Senko August 21, 2020, 8:25 am

You definitely should not take a random number 🙂 If possible, you should measure the actual output and that will be your total count. Then you can see if that actual output was the same as maximally possible output you defined earlier.

Reply -

Sangeet September 25, 2020, 10:08 pm

You need to calculate the downtime of a machine first on a daily basis.

Reply

Downtime will include 4 losses of availability i.e. Shutdown loss, Production adjustment loss, equipment failure loss, and process failure loss.

Then deduct these loss timing from planned production time( the result will run time). Now calculate availability as (run time/planned prod. time).

Then calculate performance as {(ideal cycle time*total count)/run time}.

At last, calculate Quality as (good count/total count).

calculating OEE =Availability*Performance*quality

Gerätewartung und Reparatur

- Die Zukunft der Instandhaltung:Ein praktischer Leitfaden für Industrie 4.0

- Drew Troyer:Gesamteffektivität der Ausrüstung

- Neues Buch ist eine Einführung in die Gesamtanlageneffektivität

- Verbesserung der Anlageneffektivität durch gezielte Ausrichtung auf 11 größere Verluste

- Wartungskennzahlen sinnvoll:Gesamtanlageneffektivität

- Ein Leitfaden zur Erstellung eines Gerätewartungsprogramms

- Mieten vs. Kaufen von Produktionsequipment

- Leitfaden zum Kauf gebrauchter kompakter Baumaschinen

- Ein Leitfaden für Kompaktgeräte-Anbaugeräte

- Kurzanleitung für den Kauf gebrauchter Baumaschinen