Eloxieren Sie dies:Die Brillanz des Eloxierens

Der Anodisierungsprozess ermöglicht die Bildung einer brillanten, stabilen und dauerhaften Oxidschicht auf bestimmten Metallen, wodurch Verschleiß und Korrosionsschäden am darunter liegenden metallischen Substrat minimiert werden. Die dicke anodische Oxidschicht dient auch als wirksame Basis zum Aufbringen einer zusätzlichen farbigen Beschichtungsschicht, um den Oberflächenschutz, den Glanz und die Ästhetik eines Substrats weiter zu verbessern.

Hier werfen wir einen Blick auf das Eloxieren, wie es funktioniert und warum es das bevorzugte Metallveredelungsverfahren für Aluminium, Titan und ähnliche Metalle und Legierungen ist

Der Eloxalprozess

Eloxieren beinhaltet einen elektrochemischen Prozess, der die Fähigkeit von metallischen Oberflächen verbessert, Sauerstoff zu absorbieren, indem die Oberfläche in eine Säurelösung getaucht und eine Spannungsquelle über das zu eloxierende Metallobjekt angeschlossen wird.

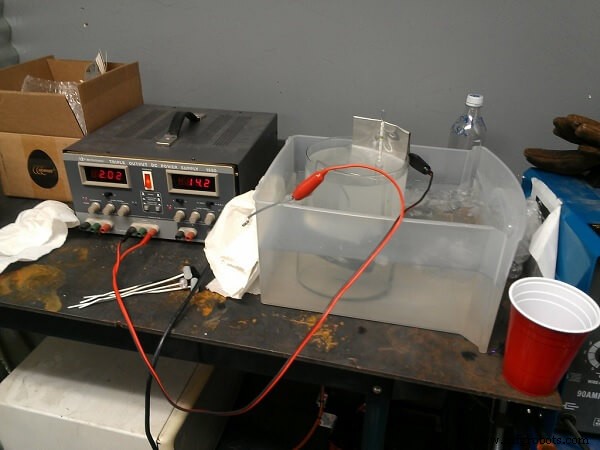

Eine Demonstration der Eloxierung

Eine Demonstration der Eloxierung

Quelle:Jasper Nance

Somit ermöglicht die anodische Oxidation von Metallen wie Aluminium, Zink, Cadmium, Magnesium und Titan und deren Legierungen die Erzeugung einer harten Schicht ihres jeweiligen Metalloxids (z. B. Aluminiumoxid, Magnesiumoxid, Titanoxid usw.). Diese stabilen Oxide haften fest an dem Metallsubstrat ohne die Neigung zum Abblättern oder Abfallen, die im Fall von Eisenoberflächen beobachtet wird, die während der Oxidation rosten. (Eine Einführung in das Anodisieren und andere Methoden finden Sie unter Die 5 häufigsten Arten von Metallbeschichtungen, die jeder kennen sollte.)

Klassifizierungen der Anodisierung

Es gibt mehrere Eloxalklassifikationen:

Hartanodisierung

Das harte Anodisierungsverfahren ermöglicht die Bildung eines Oxidfilms größerer Dicke, die im Allgemeinen in der Größenordnung von zwanzig Mikrometern bis hundert (oder mehr) Mikrometern liegt. Die höhere Oxidfilmdicke wird durch Erhöhen der Gleichspannung und der Konzentration der Säure erreicht, während das Bad auf niedrigeren Temperaturen gehalten wird.

Hartanodisierung erzeugt eine überlegene korrosionsbeständige Schicht, die sowohl hart als auch abriebfest ist. Zum Beispiel erzeugt Aluminium, das in einer Schwefelsäurelösung bei einer Temperatur von 5 °C (41 °F) eloxiert wird, eine dicke Schicht aus hartanodischem Oxid mit einer matten grauen Farbe, während bei einer Badtemperatur von 20 °C (68 °F ) Die Schwefelsäurelösung erzeugt einen weichen und dünnen Eloxalfilm.

Schwefelsäureanodisierung

Der Prozess der Schwefelsäure-Anodisierung ermöglicht die Bildung von genau kontrollierten Dicken anodischer Oxidschichten auf dem metallischen Substrat. Das gewünschte Farbfinish wird durch eine zusätzliche Farbbehandlung erreicht. Die genaue Dicke wird durch die Wahl der Spannung, der Badtemperatur und der Zusammensetzung der Säurelösung erreicht. Für die Aluminiumanodisierung wird üblicherweise eine Schwefelsäurebadlösung verwendet.

Chromsäureanodisierung

Chromsäure-Anodisierung ist die erste Wahl, wenn die Anforderung besteht, dass die Gesamtermüdungsfestigkeit des Produkts prozessbedingt nicht abnimmt. Die Dicke der Eloxalschicht liegt zwischen einem und 10 Mikrometer. Dies ist keine bevorzugte Methode, wenn die Farbkonsistenz der äußeren Oberfläche wichtig ist, da ein sehr dünner Oxidfilm nicht die Grundlage für eine konsistente Färbung sein kann.

Aluminiumlegierungen, die wegen ihrer hohen Festigkeit in Flugzeugen verwendet werden, werden häufig durch Chromsäureanodisierung anodisiert. Das Verfahren ist jedoch nicht umweltfreundlich, da es Chrom (VI) enthält, dessen Verwendung aufgrund seiner Toxizität gesetzlich eingeschränkt ist.

Weiß eloxiert

Das weiße Anodisierungsverfahren wurde auf seine Eignung für Weltraumanwendungen untersucht, da es einen Oxidfilm mit einem niedrigen Sonnenabsorptionswert erzeugt. Bei dieser Art des Eloxierens besteht die Lösung aus Natriummolybdat, Glycerin, Milchsäure und Schwefelsäure. Optimale Schichtdicke und optische Farbkonsistenz werden erreicht, indem der Einfluss alternativer Formulierungen von Badlösungen, Gleichspannung, Stromdichte, Badtemperatur und Anodisierungsdauer untersucht wird.

Silikonanodisierung

Wenn die Legierung Silizium enthält, ist die resultierende Schicht widerstandsfähiger gegen Verschleiß und Korrosion, obwohl sie eine charakteristische graue und undurchsichtige Farbe hat. Diese Art der Eloxierung wird nicht zur Dekoration verwendet, sondern für Teile, die nicht sichtbar sind.

Titananodisierung

Die Titananodisierung wird in einem verdünnten Schwefelsäurebad durchgeführt, während ein fester Gleichspannungswert angelegt wird. Der Einfluss von Prozessvariablen wie Prozessdauer, Formulierung der Säurelösung, Badtemperatur und Stromdichte auf die Dicke des anodischen Oxidfilms und die Farbeigenschaften wurden untersucht, um den Titananodisierungsprozess zu optimieren. (Verwandte Lektüre:5 Dinge, die man über Titankorrosion wissen und verstehen sollte.)

Orthopädische Anodisierung von Titanlegierungen

Anodisieren ist ein Verfahren zum Bilden eines anodischen Oxidfilms mit Nanostruktur auf den Oberflächen von Titanlegierungen, die für biomedizinische Implantatanwendungen verwendet werden. Dabei ist die Feineinstellung der Oxidschichtdicke und anderer Eigenschaften wie der Topographie der die Schicht bildenden Poren möglich.

Orthopädische Implantate auf Titanlegierungsbasis werden durch Anodisierung in einer Schwefelsäurelösung farbcodiert. Eine Studie zeigte, dass, wenn das farbcodierte Implantat erneut in einer Flusssäurelösung anodisiert wird, das Implantat möglicherweise ein gesteigertes Knochenwachstum beim Patienten fördern würde.

Die eloxierte Standardfarbcodierung von Implantaten und Geräten, die in zahnärztlichen, orthopädischen und anderen Anwendungen verwendet werden, erleichtert die schnelle Erkennung, den genauen und schnellen Zusammenbau von Komponenten und vereinfacht medizinische Verfahren. Dieser Vorteil gilt auch für die Montage von Komponenten aus eloxierter (farbcodierter) Titanlegierung, die für Luft- und Raumfahrtanwendungen verwendet werden.

Magnesiumanodisierung

Die Magnesiumanodisierung wird in einem alkalireichen Elektrolyten durchgeführt. Die Badformulierung sorgt dafür, dass der auf der Oberfläche gebildete Film eine hohe Korrosionsbeständigkeit, Salzwasserbeständigkeit, Verschleißfestigkeit und ein ästhetisches Finish aufweist.

Die Bildung des anodischen Oxidfilms aus Magnesium wird direkt durch die Spannung beeinflusst. Das Anodisieren von Magnesium bei niedriger angelegter Spannung ermöglicht keinen Oxidfilm mit ausreichendem Korrosionsschutz, daher sind höhere DC-Spannungen erforderlich. Neue Anodisierungsverfahren haben die Funkenentladungsenergie übernommen, um einen verschleißfesten keramischen Oxidfilm auf Magnesiumsubstraten zu erzeugen. (Keramische Beschichtungen werden im Artikel Top 5 Anwendungen für keramische Beschichtungen behandelt.)

Die Chemie des Eloxierens

Beim Anodisieren wird eine Gleichspannung zwischen einem metallischen Werkstück (z. B. Aluminium) und einer metallischen Kathode (häufig wird Zink als Kathode verwendet) angelegt. Die Wasserpartikel der Säurelösung zersetzen sich in der Nähe der Anode und erzeugen Sauerstoff, der an der Anode gesammelt wird. Reicher Sauerstoff reagiert mit dem Aluminium zu Aluminiumoxid (Al2). O3 ).

2Al + 3H2 O à Al2 O3 + 6H + + 6e -

Eine dünne Aluminiumoxidschicht wird schnell auf dem Substrat gebildet und eine dickere Oxidschicht mit poröser Struktur wird langsamer gebildet. Auf der Oberfläche von Aluminium kann bereits eine dünne Schicht aus anodischem Oxid vorhanden sein, aber diese dünne Schicht ist anfällig für Beschädigungen und kann keine starke Korrosions- und Abriebfestigkeit gewährleisten.

Anodisieren verbessert die Dicke und andere Eigenschaften des anodischen Oxidfilms gemäß den Anforderungen. Diese anodischen Oxidfilmparameter können auf die spezifischen Betriebsbedingungen zugeschnitten werden (z. B. in der chemischen Industrie oder in der Nähe von Küstengebieten). Wenn die Porosität des Oxidfilms nicht akzeptabel ist, kann ein porenfreier Film durch Eloxieren in einem nicht sauren Neutralbad erzeugt werden.

Vorbehandlung

Die Vorbehandlung vor dem Eloxieren umfasst gründliches Reinigen und Ätzen. Da die Werkstücke verschmutzt ankommen können, ist eine ordnungsgemäße Reinigung erforderlich. Das Ätzen kann in einer Natriumhydroxidlösung erfolgen. Korrekt geätzte Oberflächen zeigen nach der Eloxierung keine Oberflächendefekte wie Kratzer.

Färbung und Versiegelung nachbearbeitung

Bei Magnesium dient das Eloxieren oft als Vorbereitung für einen nachfolgenden Farb- oder Lackierprozess. Häufig werden Farbstoffe zum Einfärben eloxierter Oberflächen und eine Beschichtung aus Polytetrafluorethylen (PTFE) verwendet, um die Verschleißfestigkeit zu verbessern und die Reibung zu verringern. Die Färbung wird verwendet, um eine sichere Identifizierung zu erleichtern und die Ästhetik zu verbessern.

Ein anschließender Versiegelungsprozess verstopft die Poren und trägt so zur Stabilität des anodischen Oxidfilms bei, sodass er Verschleiß und Korrosion durch Salzwasserspritzer und die Tiefseeumgebung widerstehen kann.

Beim Titananodisieren gibt es jedoch keinen separaten Färbeprozess, da die Farbveredelung durch direkte Feinabstimmung der Eloxalprozessparameter erreicht wird.

Beim Eloxieren von Aluminium wird das Werkstück gereinigt und geätzt, bevor es in einem Eloxalbad in eine Säurelösung gelegt wird. Es ist als Anode geschaltet und der Minuspol ist mit Kathodenplatten (oder Stäben) im Stromkreis verbunden. Der Stromfluss in der Schaltung bewirkt, dass das Aluminiumsubstrat mit aus dem Wasser freigesetztem Sauerstoff reagiert, um Aluminiumoxid zu erzeugen, das fest an dem Substrat haftet. Poren aus anodischem Aluminiumoxid werden tief in der Oberfläche gebildet und bilden einen starken Barrierefilm, der die Oberfläche vor korrosiven Umgebungen schützt. Solange an den Klemmen des Stromkreises Spannung anliegt, dringt der Sauerstoff weiter in das Aluminium ein und oxidiert es, wodurch ein dickerer und stärkerer Barrierefilm entsteht. Sobald die vorgesehene Filmdicke erreicht ist, wird der Strom abgeschaltet.

Wenn eine Färbung erforderlich ist, wird die Farbe in einem separaten Gefäß vorbereitet und das eloxierte Werkstück nach einer Wasserspülung in das Gefäß gelegt. Nach dem Färben wird das eloxierte und gefärbte Werkstück zum Versiegeln in heißes Wasser gelegt. Der Versiegelungsprozess trägt zum metallischen Glanz und zur Haltbarkeit der ästhetischen Farbgebung bei. Beim Ätzen der Oberfläche werden die auf die farbige Oberfläche fallenden Lichtstrahlen teilweise von den ungefärbten Poren und teilweise von den farbigen Poren reflektiert, wodurch der dauerhafte metallische Glanz der verwendeten Färbung erhalten bleibt. Aus diesem Grund ist eloxiertes Aluminium so beliebt für dekorative Anwendungen.

Wichtige Verwendungen von eloxierten Metallen

Eloxiertes Titan wird in medizinischen Geräten und Luft- und Raumfahrtanwendungen verwendet. Der Vorteil des Eloxierens dieses Metalls besteht darin, dass es die mechanischen Eigenschaften des massiven Metalls nicht verändert. Die Eloxierung erleichtert auch die einfache Identifizierung der Teile und Komponenten während der Montage und der anschließenden Verwendung.

Eloxiertes Aluminium eignet sich für Anwendungen in der Nähe einer Meeresumgebung, für Fensterrahmen und die Verkleidung von großen Gebäuden und Gewerbekomplexen. Für dekorative und ästhetische Zwecke sollte der Oxidfilm transparent und nicht gräulich sein. Überall dort, wo ein dekoratives Finish gewünscht wird, muss die Badtemperatur kontrolliert werden.

Eloxierte Metalle werden auch verwendet für:

- Ästhetische Ornamente, Kunstwerke, architektonische Strukturen und Teile

- Automobil- und Flugzeugkomponenten

- Luxusmöbel, Sportgeräte

- Küchengeräte, Maschinenkomponenten für die Lebensmittelherstellung

- Im Hochbau verwendete Bauteile

Anodisierungsgeräte

Der für den Eloxalprozess benötigte Gleichstrom wird über Gleichrichter zugeführt. Vor Jahren wurden Motor-Generator-Sets (MG-Sets) verwendet, um Wechselstrom in Gleichstrom umzuwandeln. Die benötigte Spannung könnte von 24 bis 70 Volt DC variieren. Moderne Leistungsgeräte sind in der Lage, gepulsten Strom zu liefern, der benötigt wird, um einen anodischen Film mit höherer Korrosionsbeständigkeit zu erzeugen. Ein Hersteller behauptet, dass gepulster Strom (mit mikroprozessorbasierter Steuerung) die Produktionsrate mit höheren Stromdichten erhöht, während die Oberflächentemperaturen niedriger gehalten werden, wodurch die Belastung der Kühlanforderungen verringert wird.

Temperiergeräte erfordern ein Kühlsystem, da der Anodisierungsprozess Wärmeenergie erzeugt (exotherme elektrochemische Reaktion), die absorbiert werden muss, ohne dass die Badtemperatur ansteigt.

Der Elektrolyt wird durch ein Luftblassystem bewegt, so dass das gesamte Bad eine gleichmäßige Temperatur hat. Eine am Eloxaltank angebrachte Absaugvorrichtung entfernt den Wasserstoff- und Säurenebel, der kontinuierlich in der Nähe der Kathode entsteht.

Anodisierungswannen können als Kathode verwendet werden, wenn sie mit Blei ausgekleidet sind. Meistens werden separate Kathoden über die gesamte Länge des Tanks positioniert, da die Steuerung des Verhältnisses von Anodenfläche zu Kathodenfläche bei einigen Arten der Anodisierung kritisch ist. Für ein Schwefelsäurebad hat eine Aluminiumkathode Vorteile gegenüber einer Bleielektrode. Üblicherweise werden für diese Anwendung Tanks aus Stahl bevorzugt, die mit Neoprenkautschuk oder säurebeständigen Polymeren ausgekleidet sind.

Anodisierungsdefinitionen und -methoden

Während das chemische Anodisierungsverfahren für alle Anwendungen gleich ist, unterscheiden sich die mechanischen Prozesse je nach den physikalischen Arten und Formen der verwendeten Metalle:

Chargenanodisierung beinhaltet das Eintauchen von Regalstücken in eine Reihe von Behandlungstanks. Zu den chargenweise eloxierten Objekten gehören Extrusionen, Bleche oder gebogene Metallteile, Gussteile, Kochgeschirr, Kosmetikkoffer, Taschenlampenkörper und bearbeitete Aluminiumteile, um nur einige zu nennen.

Beim kontinuierlichen Anodisieren von Coils werden vorgewalzte Coils kontinuierlich abgewickelt und durch eine Reihe von Anodisierungs-, Ätz- und Reinigungstanks geführt, bevor sie für den Versand und die Fertigung wieder aufgewickelt werden. Diese Technologie wird verwendet, um Beleuchtungskörper, Reflektoren, Raster, Abstandshalter für Isolierglas und durchgehende Dachsysteme aus großvolumigen Platten, Folien und weniger stark geformten Gütern herzustellen.

Schlussfolgerung

Die Anodisierung ist ein Metallveredelungsprozess, bei dem ein metallisches Werkstück als Anode geschaltet und in einen Elektrolyten aus einer chemischen (sauren) Lösung getaucht wird, um auf seiner Oberfläche einen anodischen Oxidfilm zu bilden. Dieser Film ist stabil, abrieb- und korrosionsbeständig und dient auch als Basis für weitere Einfärbungen, die zu Identifikations- oder ästhetischen Zwecken benötigt werden.

Oxidfilmparameter werden durch Prozessvariablen wie angelegte Gleichspannung, Prozessdauer, Elektrolytchemie und Badtemperatur beeinflusst. Während eloxierte Titankomponenten für orthopädische Implantate verwendet werden, werden sowohl eloxierte Aluminium- als auch Titanteile in kritischen Luft- und Raumfahrtanwendungen verwendet. Darüber hinaus werden eloxierte Metalle für zahlreiche industrielle und architektonische Zwecke verwendet, da sie elegant, langlebig und witterungsbeständig sind.

Gerätewartung und Reparatur

- Anwendung saurer Farbstoffe in der Welt der Stoffe

- Ein Blick in die Welt der Farbstoffe

- Der Schlüssel zum Erfolg bei Zuverlässigkeit

- Die Folgen des Vergessens

- Das Ich im Training

- Über die Wartung

- Die 5 Ziele eines Projektmanagers

- Die 7 teuersten Wörter in der Geschäftswelt „Wir haben das schon immer so gemacht“

- Ist das die Killer-App für Smart Textiles?

- HoloLens wird Ende dieses Monats in China eingeführt