Hurco WinMax Control-Verbesserungen und übersehene Funktionen

In den letzten Monaten und Jahren gab es eine Reihe von Verbesserungen an der Hurco WinMax-Steuerung, die wir unseren Kunden nie wirklich mitteilen können. Die Hurco-Steuerung ist so einfach zu bedienen und leicht selbst zu erlernen, dass oft Funktionen übersehen werden, die äußerst nützlich und sehr leistungsfähig sein könnten, wenn die Bediener davon wüssten. Ich dachte, dies wäre ein großartiges Thema für einen Blogartikel, um unseren Benutzern zu helfen, diese Funktionen zu finden und zu verstehen, wenn sie ihnen vorher nicht bekannt waren.

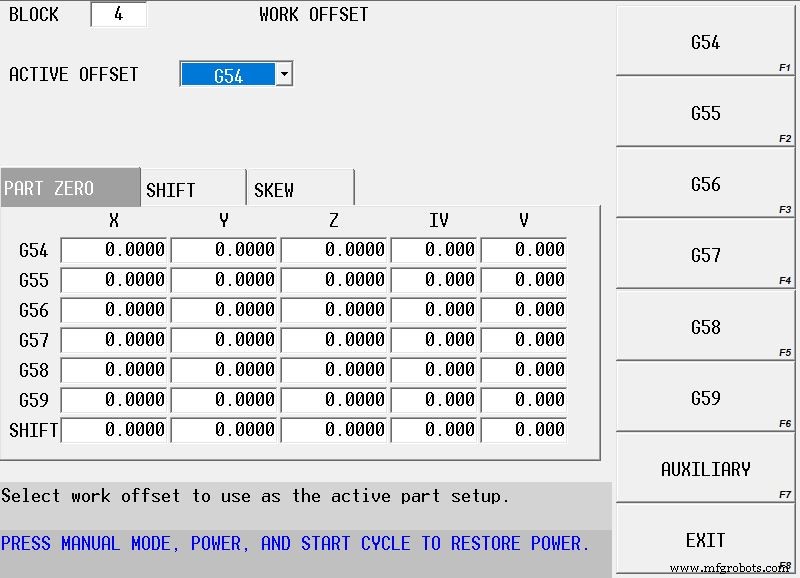

Arbeitsversätze in Dialogprogrammen verwenden (G54-G59, 93 Hilfsversätze):

Es kommt oft vor, dass zwischen verschiedenen Einstellungen auf der Maschine gewechselt werden muss – beispielsweise wenn Sie mehrere Operationen in verschiedenen Schraubstöcken auf dem Tisch eingerichtet haben. Früher musste der Bediener jedes Mal, wenn er zu einer anderen Einrichtungskoordinate wechseln wollte, eine Änderung der Teileeinrichtung in das Programm eingeben, und eine weitere, um zurück zu wechseln. Dies ist problematisch, denn wenn eine kleine Verschiebung erforderlich ist, z. B. in der X-Achse, müsste der Bediener JEDE EINZELNE Änderungsteileinrichtung in dem Programm lokalisieren, das auf diese bestimmte Position verweist, und die Änderung vornehmen … was leicht Dutzende sein könnten von Plätzen während des gesamten Programms. Durch die Verwendung der Funktion Werkstückversätze kann die Änderung jedoch an einer einzigen Stelle vorgenommen werden (z. B. G55) und überall dort, wo dieser bestimmte Werkstückversatz aufgerufen wird, würde die Änderung verwendet werden.

Der Block Werkstückversatz befindet sich im Abschnitt Dialogprogrammierung unter der Registerkarte Verschiedenes (Verschiedenes, Mehr>, Werkstückversatz).

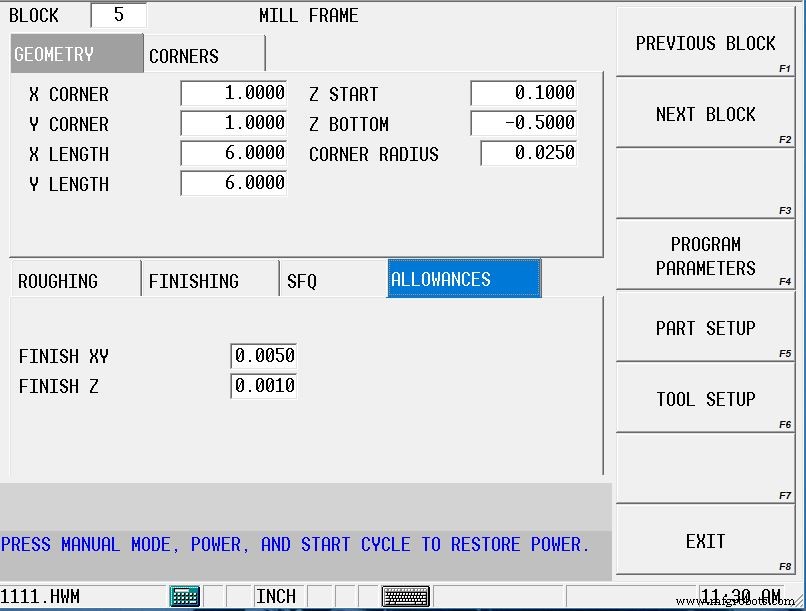

Lagerbestandszuschlag:

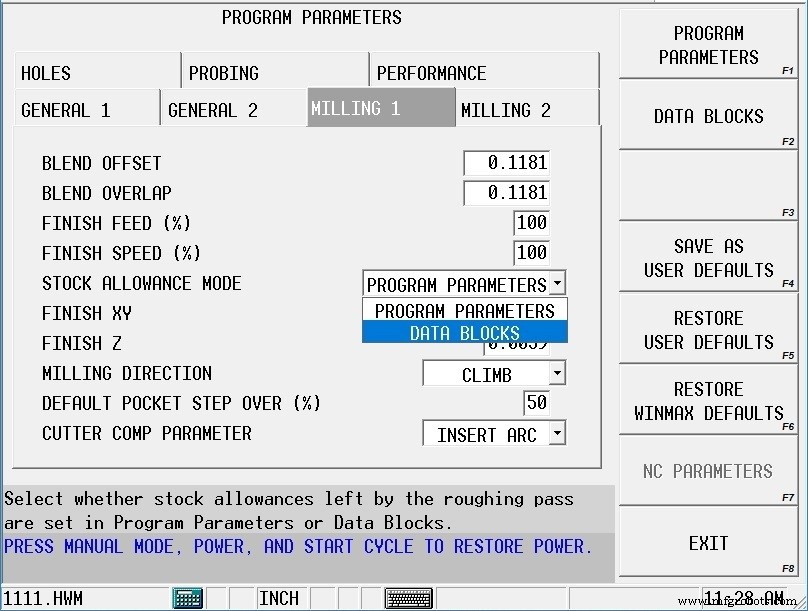

In der Vergangenheit war bei der Hurco-Steuerung die Menge des für die Endbearbeitung verbleibenden Materials eine globale Einstellung, die sich in den Programmparametern für jedes gegebene Konversationsprogramm befand. Die Herausforderung bei dieser „globalen“ Einstellung wird offensichtlich, wenn Sie die Restmaterialmenge für einen bestimmten Block ändern müssen oder wenn Sie vor der Wärmebehandlung Schleifmaterial auf einem Feature belassen möchten – was bedeuten würde, dass Sie lügen müssten der Durchmesser des Werkzeugs oder die Größe des Merkmals. Durch Aktivieren der Registerkarte "Lagerzulage" in den Programmparametern können diese beiden Herausforderungen jedoch leicht angegangen werden.

Wenn die Registerkarte „Aufmaß“ aktiv ist, können Sie die Materialmenge festlegen, die für den Schlichtdurchgang in jedem Dialogblock des Programms separat übrig bleibt; und um die Notwendigkeit zu verringern, beim Verlassen des Schleifmaterials die Steuerung anzulügen, wird das Aufmaß NICHT entfernt, wenn Sie kein Schlichtwerkzeug programmieren. Dies kann auch beim Spannungsarmglühen eines Teils während der Bearbeitung hilfreich sein. Belassen Sie jetzt einfach den Bestand, kopieren Sie den Block und fügen Sie ihn später im Programm an einer anderen Stelle ein und entfernen Sie dann die Aufmaßwerte.

Um die Einstellung so zu ändern, dass die Steuerung die Verwendung der Registerkarte Materialzugabe zulässt, gehen Sie zu Programmparameter, wählen Sie die Registerkarte Fräsen 1 oben auf der Seite und stellen Sie den Materialzugabemodus auf DATENBLOCK ein. Denken Sie daran, diese Einstellung als BENUTZERSTANDARD zu speichern, wenn Sie möchten, dass dies die neue Standardeinstellung für zukünftige Konversationsprogramme wird.

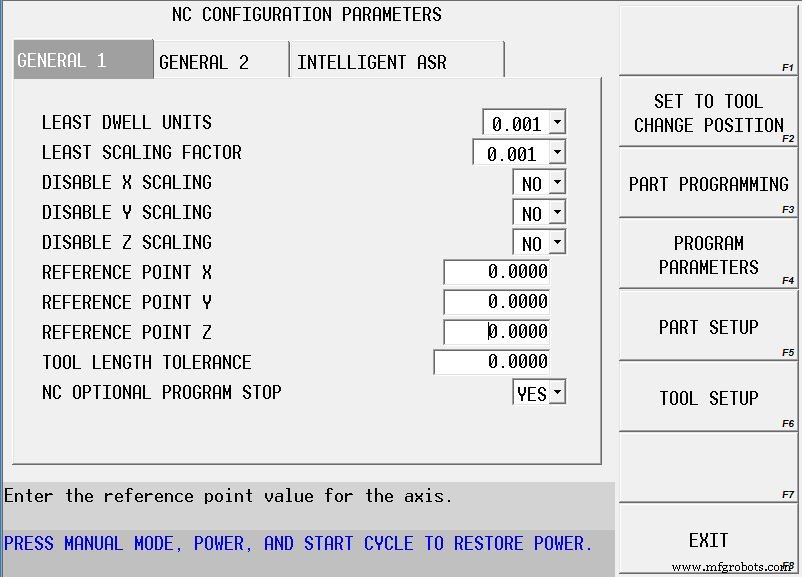

Festlegen einer Referenzrückgabeposition für NC-Programme (G28):

In vielen NC-Programmen ist die Verwendung der G91 G28 XYZ-Referenzrückkehrposition weit verbreitet. Als Standardeinstellung schickt dieser Code die Maschine für jede Achse in die Ausgangsposition. Hurco hat jedoch eine Einstellung in den NC-Parametern bereitgestellt, mit der der Benutzer angeben kann, wohin die Maschine fahren soll, wenn der G28-Befehl ausgeführt wird.

Wählen Sie bei aktivem NC-Programm PROGRAMMPARAMETER auf dem EINGABE-Bildschirm, wählen Sie den Softkey NC-PARAMETER, wählen Sie den Softkey NC-KONFIGURATIONSPARAMETER und legen Sie die gewünschte Position für X-, Y- und Z-Referenzrückgabepunkte fest.

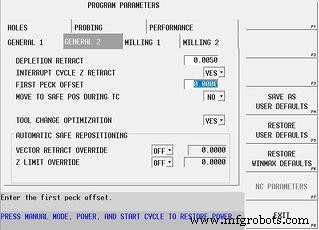

Erster Peck-Offset:

Jeder Konversationsprogrammierblock hat sowohl ein Z-START- als auch ein Z-UNTEN-Feld zum Bestimmen des schnellen Punkts und der endgültigen Tiefe jedes Merkmals in der Z-Achsenrichtung. Diese Blöcke haben auch ein PECK DEPTH-Feld. Manchmal, abhängig von den Werten, schneidet das Werkzeug beim Picken viel Luft, bevor es tatsächlich mit dem Material in Kontakt kommt. Die Programmparametereinstellung für FIRST PECK OFFSET kann dazu beitragen, diese Zeitverschwendung zu verringern.

Wenn Sie zum Beispiel einen Z START von 0,100 Zoll und eine Zustelltiefe von 0,025 Zoll eingeben, beginnt die Steuerung an einer Stelle von 0,100 Zoll über dem Teil zuzustechen … daher dauert es 5 volle Zustellungen, bevor das Werkzeug tatsächlich damit beginnt Material entfernen. Durch Setzen des Parameters FIRST PECK OFFSET auf einen Wert von 0,100 Zoll zwingt die Steuerung das Werkzeug dazu, sich an der Position Z START zu positionieren, den Betrag des FIRST PECK OFFSET zu versetzen oder nach unten zu verschieben und von dieser neuen Position aus mit dem Einstechen zu beginnen. In unserem obigen Beispiel würde Material beim allerersten Pick entfernt und somit jede verschwendete Zeit eliminiert. Dieser Parameter befindet sich auf der Registerkarte GENERAL 2 der Programmparameter.

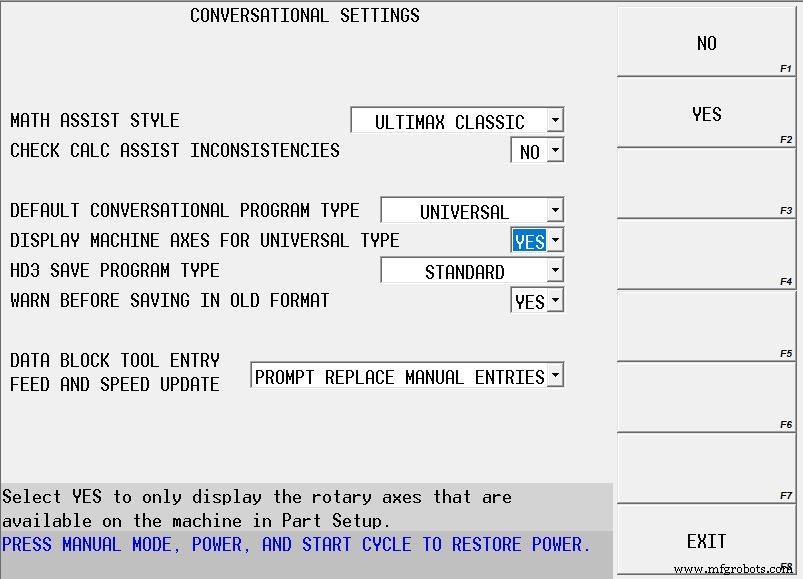

Achsenbezeichner anstelle von IV &V mit standardmäßiger universeller Rotationseinstellung anzeigen:

Wenn Sie ein neues Konversationsprogramm erstellen, ist die Standardeinstellung für den Programmtyp UNIVERSAL ROTARY ... was definitiv die Einstellung ist, die Sie aus vielen Gründen verwenden möchten. Wenn der Programmtyp jedoch auf Universal Rotary eingestellt ist, zeigt der Teileeinrichtungsbildschirm X, Y, Z, IV und V als Achsen für die Maschine an … unabhängig vom Maschinentyp. Auf 5-Achsen-Maschinen kann dies verwirrend sein, weil es nicht die tatsächlichen Achsen der Maschine anzeigt, und auf 3-Achsen-Maschinen ist es verwirrend, weil es kein 4 tes gibt oder 5. Achse verfügbar.

Um dieses Verhalten zu ändern, müssen wir eine der Benutzereinstellungen ändern. Drücken Sie die Taste AUXILIARY auf dem Bedienfeld, wählen Sie das Symbol UTILITY SCREEN aus dem Popup-Menü, wählen Sie die Softkey USER PFERENCES auf dem Bildschirm, wählen Sie CONVERSATIONAL SETTINGS und setzen Sie MASCHINENACHSEN FÜR UNIVERSALTYP ANZEIGEN auf den Wert JA.

Bei 4- und 5-Achsen-Maschinen wird dies dazu führen, dass die Steuerung die tatsächliche Bezeichnung A, B oder C für die Achsen anzeigt, und bei 3-Achsen-Maschinen wird die Anzeige der zusätzlichen Achsen vollständig eliminiert. Dies wird NICHT das Verhalten bestehender Programme ändern und es müssen keine Änderungen in der Programmierung für zukünftige Programme befolgt werden. Dies vereinfacht nur die Anzeige.

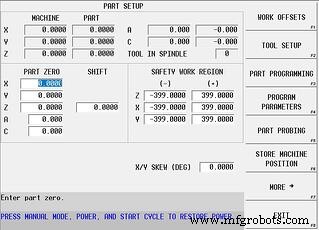

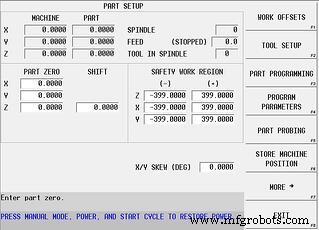

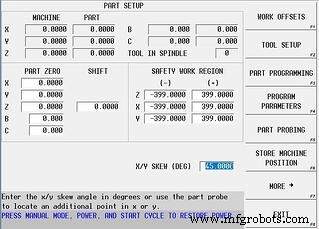

Verwendung des Felds X/Y SKEW (DEG) auf dem Teileeinrichtungsbildschirm:

Durch Eingabe eines Werts in das dafür vorgesehene Feld auf dem Bildschirm „Part Setup“ (Teile einrichten) kann ein ganzes Programm für jeden gewünschten Zweck verzerrt werden. Beispiel:Wenn das Programm wie gewohnt in einer nicht gedrehten Ausrichtung bearbeitet wird, das Teil jedoch in einem 45-Grad-Winkel auf der Maschine platziert werden muss, damit es in unsere Einrichtung passt, kann ein Wert von 45 Grad eingegeben werden das bereitgestellte Feld und das gesamte Programm wird in der gedrehten Ausrichtung ausgeführt.

Obwohl der beabsichtigte Zweck dieses Feldes darin bestand, ein Teil auf Schräglage zu untersuchen, hat es sich aus Gründen wie dem in unserem Beispiel oben als sehr nützlich für die manuelle Eingabe von Werten erwiesen.

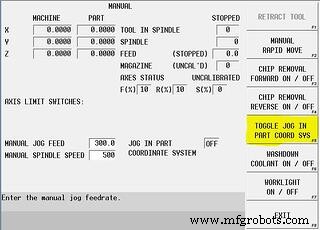

Jog Entlang des aktuellen (aktiven) Arbeitskoordinatensystems:

Ähnlich wie bei der Verwendung des oben erwähnten SKEW-Winkels zum Programmieren gibt es auch Zeiten, in denen Sie die Maschine möglicherweise auch manuell entlang der schrägen (aktiven) Arbeitskoordinate bewegen müssen. Dazu müssen Sie lediglich eine Modusschaltfläche in den manuellen Funktionseinstellungsbildschirmen auswählen.

Drücken Sie die MANUAL-Modus-Taste auf dem Bedienfeld, wählen Sie die MANUAL FUNCTION SETUP-Softtaste auf dem Bildschirm und wählen Sie die TOGGLE JOG IN PART COORD SYS-Softtaste. Wenn nun dieser Umschalter aktiv ist und die X- oder Y-Achse manuell mit dem Jog-Rad oder den Jog-Tasten bewegt wird, bewegen sich beide X- und Y-Achsen entsprechend … und bewegen das Werkzeug entlang der entsprechenden Kante des Teils. Um diese Funktion auszuschalten, schalten Sie den Softkey einfach erneut um. Diese Funktion ist auch während eines Unterbrechungszyklus auf einer 5-Achsen-Maschine verfügbar, wenn eine Transformationsebene aktiv ist.

CNC-Maschine

- SaaS-Apps und Funktionslücken

- Raspberry Pi Sensor- und Aktuatorsteuerung

- NEUES HIMBEE PI 3 MODELL B + FUNKTIONEN UND KAUF

- UT benennt Programm in Reliability and Maintenance Center um

- Die bisher größte Arburg-Maschine in den USA mit neuen, preisgekrönten Design- und Steuerungsfunktionen

- Einfache Verbindung und Bedienung des SYNTEC-Steuerungssystems

- So unterbrechen Sie den Zyklus auf einer Hurco CNC-Steuerung

- Bestandsverwaltungssoftware:Funktionen und Vorteile

- Strom und HLK/Klimasteuerung

- Die Grundlagen der Qualitätskontrolle und Inspektion in der CNC-Bearbeitung