Die Geschichte einer CNC-Werkzeugmaschine – Teil 1

Heutzutage sind computergesteuerte numerisch gesteuerte oder CNC-Werkzeugmaschinen im Industriesektor allgegenwärtig.

Computerized Numerical Controlled (CNC)-Werkzeugmaschinen sind Arbeitspferde des Fertigungssektors und bilden das Rückgrat von Fabriken und Produktionslinien.

Ausgestattet mit intelligenten Softwaresystemen und automatisierten Prozessen tragen sie dazu bei, die Produktivität von Fabrikhallen auf der ganzen Welt erheblich zu verbessern.

Mit zunehmender Raffinesse im Laufe der Jahrzehnte haben sie die traditionell mühsame und rückenbrechende Arbeit der Herstellung mehrerer Komponenten und Teile erheblich reduziert. Neue Technologien und höhere Präzisions- und Automatisierungsgrade haben es auch ermöglicht, immer anspruchsvollere Geräte und Komponenten einfacher herzustellen.

Aber wie sind diese Werkzeugmaschinen entstanden? Lassen Sie uns dafür einen Spaziergang in die Vergangenheit machen.

Die Geschichte der CNC-Werkzeugmaschinen

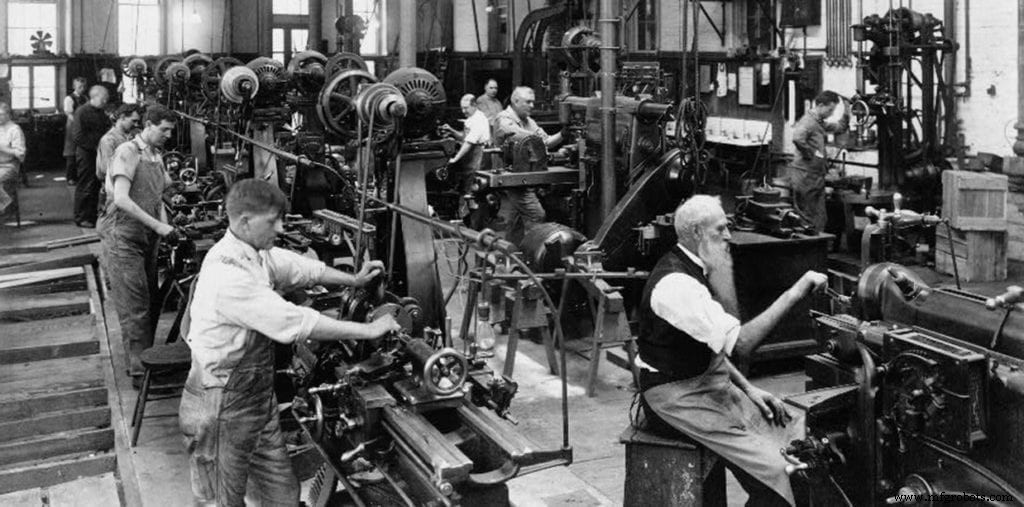

Wussten Sie, dass bereits im 19. Jahrhundert?

Damals wurden alle Prozesse manuell durchgeführt. Maschinenbediener verwendeten verschiedene Knöpfe, Lehren und Zifferblätter, um ihre Maschinen zu bedienen.

Traditionell wurden Schwungräder verwendet, um die Bewegungen von Maschinen zu stabilisieren. Diese stützten sich auf miteinander verbundene Systeme von Zahnrädern und Hebeln, um die bearbeiteten Metallteile zu manövrieren.

Diese Arbeit war mühsam und unfallanfällig. Maschinenbediener mussten die Schneid- oder Bohrkronen manuell wechseln. Sie mussten auch Metallteile von Station zu Station verschieben, um verschiedene Bearbeitungsvorgänge durchzuführen.

Nach dem Zweiten Weltkrieg wurden Numerical Control oder NC-Maschinen entwickelt. Im Gegensatz zu manuellen Werkzeugmaschinen stützten sich diese auf eine Reihe von Zahlen, die auf Lochstreifen oder Lochkarten gestanzt waren, um ihre Bewegungen zu steuern.

Dies half, Arbeit und Aufwand bei der Bearbeitung zu sparen und gleichzeitig die Genauigkeit zu verbessern. Es reduzierte auch die Komplexität des Bearbeitungsprozesses für die Bediener, da Bedienelemente wie Handräder, Hebel oder Musterführungen abgeschafft wurden.

Als Ende der 1960er Jahre Computer aufkamen, wurden Computerized Numerical Control oder CNC-Maschinen erfunden. Diese haben die Flexibilität, Stabilität, Genauigkeit und Produktivität von Bearbeitungsprozessen erheblich verbessert.

CNC-Maschinen könnten bestimmte Schneid-, Fräs-, Bohr- und Bohrvorgänge immer wieder wiederholen. Dies ermöglichte es ihnen, den Durchsatz von Fabriken zu verbessern und komplexere Teile in einem einzigen Arbeitsgang herzustellen.

Oft könnten CNC-Maschinen weitaus komplexere Teile herstellen als selbst die erfahrensten Werkzeugbediener – einige könnten die verwendeten spezifischen Schneid- und Formwerkzeuge automatisch wechseln.

Schließlich wurden mehrere CNC-Werkzeugmaschinen zu den heutigen Bearbeitungszentren zusammengefasst. Diese kombinieren mehrere Funktionen und werden sowohl durch Software als auch durch Hardware automatisiert.

Bearbeitungszentren automatisierten Produktionslinien und Fabriken auf der ganzen Welt und verbesserten die Produktivität der Bediener sprunghaft.

Geben Sie spezialisierte Werkzeugmaschinenhersteller ein

Vor der Geburt spezialisierter Werkzeugmaschinenhersteller mussten Hersteller von High-End-Produkten ihre eigenen Maschinen entwickeln und herstellen. Dies waren größtenteils manuelle Maschinen und waren mühsam zu bedienen und zu warten.

Sie zwangen die Hersteller auch, sich ein breites Spektrum an technischen Fähigkeiten und Kompetenzen außerhalb ihrer Stärken in Produktdesign und -entwicklung anzueignen.

Damals gab es keine hochwertigen automatisierten oder halbautomatischen Fräs-, Dreh- oder Graviermaschinen, außer denen, die manuell bedient werden mussten.

Die Dinge verbesserten sich erheblich, als spezialisierte Werkzeugmaschinenfirmen ins Bild kamen.

Die Gründung von Hwacheon in den 1950er Jahren war die erste innerhalb des südkoreanischen Industriesektors und eröffnete den Herstellern in der Region einen neuen Weg nach vorne. Durch die Entwicklung eigener Maschinen und Technologien hat Hwacheon das Wachstum südkoreanischer Hersteller im Laufe der Jahrzehnte vorangetrieben.

Innovationen in der Werkzeugmaschinenforschung und -entwicklung

Konzentriert auf die einzigartigen Bedürfnisse der Industrie, haben sich CNC-Werkzeugmaschinenhersteller in den letzten Jahrzehnten weiterentwickelt, um die Bedürfnisse einer Vielzahl von Herstellern zu erfüllen. Dazu gehören hochmoderne Sektoren wie Teile- und Formenbau, Luft- und Raumfahrt, Automobil- und biomedizinische Industrien bis hin zu Schwerindustrien wie Ölbohrungen und Schiffsbau.

Die Nachfrage nach neuen Fertigungslösungen von damals und heute nimmt kein Ende. Dazu gehören schnellere Geschwindigkeiten, höhere Qualität und neue (und härtere) Materialien wie Inconel, Titan und spezieller Edelstahl.

Wechselt von der Massenproduktion zu „High Mix – Low Volume ” Fertigungspraktiken erfordern außerdem flexible Just-in-Time-Fertigungslösungen.

Maschinen müssen in viel kürzerer Zeit eingerichtet und betriebsbereit sein, um neue Produktionsanforderungen zu erfüllen und Ausfallzeiten oder nicht produktive Zeiten zu reduzieren.

Um mit den Anforderungen unserer Fertigungskunden nach immer besserer Qualität, Design und Technologie Schritt zu halten, investiert Hwacheon kontinuierlich in Forschung und Entwicklung, um robuste, solide und mechanisch genaue Maschinen für ihren Einsatz zu entwickeln.

Da wir nah bei unseren Kunden sind, erfahren wir, welche Verbesserungen sie benötigen, erkennen ihre bestehenden Fertigungsherausforderungen und passen unsere Produkte an ihre Bedürfnisse an.

Zu diesem Zweck führt das Magok Research Center von Hwacheon Demonstrationen von tatsächlichen Bearbeitungsprozessen durch. Auf diese Weise können wir präzise Lösungen für die neue Generation von Herstellern entwickeln, verifizieren und bereitstellen.

Sechs wesentliche Teile einer CNC-Werkzeugmaschine

Unter Berücksichtigung der obigen Überlegungen wollen wir uns nun die sechs wichtigsten Teile und Prozesse in einer CNC-Werkzeugmaschine ansehen.

#1 Casting

Das Gießen ist ein wichtiges Element der CNC-Werkzeugmaschine und bestimmt die grundlegende Stabilität und Steifigkeit jeder Werkzeugmaschine. Dies hängt von der Gießerei ab, die verwendet wird, um die für die Maschine benötigten metallischen und nichtmetallischen Teile zu gießen, und von der Qualitätskontrolle, die verwendet wird, um die Reinheit der verwendeten Materialien sicherzustellen.

Hier verwendet Hwacheon die hochwertigsten Rohstoffe. Unsere hauseigene Gießerei produziert Gusswerkstoffe in hervorragender Qualität. Diese werden zur Herstellung unserer eigenen Werkzeugmaschinen sowie anderer Maschinen und Anlagen verwendet. Unsere Gießerei ist nach 78 Jahren Geschichte immer noch in Betrieb und produziert Schlüsselkomponenten für unsere eigenen Werkzeugmaschinen (Fräsen und Drehen).

Wir liefern auch Komponenten an namhafte Unternehmen auf der ganzen Welt. Dazu gehören Roboterarme und -körper, Teile für die alternative Energieerzeugung (Windmühlen), Zugteile, Solaranlagen und vieles mehr.

#2 Spannfutter &Zahnräder

In einer Werkzeugmaschine sind Zahnräder, Spannfutter und Kurvenkupplungen entscheidende Komponenten, die eine reibungslose Bewegung und Gelenkverbindung zwischen verschiedenen beweglichen Teilen gewährleisten.

Um sicherzustellen, dass unsere Maschinen strenge Qualitätsstandards erfüllen, produziert und liefert Hwacheon unsere eigenen hochwertigen Zahnräder, Spannfutter und Kurvenkupplungen, wobei wir uns über lange Zeit angesammelte Fertigungstechnologien für Werkzeugmaschinen zunutze machen.

#3 Blech

Zur Herstellung von Blechen werden Zeichnungen mit genauen Maßen benötigt. Dann folgen die Materialvorbereitung, der Zuschnitt, die maschinelle Bearbeitung und schließlich die Installation und Montage der eigentlichen Werkzeugmaschinen.

Die Blechfertigungskapazitäten von Hwacheon ermöglichen es uns, Artikel wie Kühlmitteltanks, CNC-Steuerkästen und elektronische Schaltschränke sowie verschiedene Spritzschutzteile herzustellen. Wir konstruieren auch unsere eigenen Laserschneidmaschinen und setzen sie erfolgreich in unserer eigenen Produktion ein. Darüber hinaus arbeiten wir mit namhaften Herstellern zusammen, um sicherzustellen, dass unsere Biegemaschinen die höchste Qualität liefern.

#4 Handkratz-Fähigkeit

Handschaben ist eine wesentliche Fertigkeit im Werkzeugmaschinenbau. Hochwertige Maschinen verwenden normalerweise Handschaben, um sicherzustellen, dass Bearbeitungsoberflächen Vibrationen perfekt absorbieren, kleinste Bewegungen kontrollieren und Stabilität und Genauigkeit trotz starker, schwerer Schneid- oder Präzisionsbearbeitungsaufgaben beibehalten können.

Hwacheon hat die Fähigkeit zum manuellen Schaben kultiviert, die nur seine erfahrenen Meister ausführen können. Unsere Fähigkeit zum Handschaben ermöglicht es unseren Maschinen, die hochpräzisen und hochbelastbaren Bearbeitungsanforderungen unserer Kunden zu erfüllen – selbst bei extrem hohen Geschwindigkeiten.

#5 Spindel

Die Leistung einer CNC-Maschine hängt stark von der Leistung ihrer Spindel und der Technologie ab, die bei der Herstellung dieser kritischen Komponente verwendet wird. Mit über 66 Jahren Erfahrung als führender Werkzeugmaschinenhersteller ist Hwacheon an der Spitze der Spindeltechnologie geblieben.

Unsere Fertigungsexzellenz, kombiniert mit unseren hohen Fähigkeiten in der Präzisionsmontage, hilft uns, Spindeln mit ultrapräzisen Toleranzen zu entwickeln. Durch den Einsatz modernster Inspektionseinrichtungen und spezieller Lagerschmiersysteme halten unsere Maschinen einem dauerhaften temperaturgeführten Betrieb auch über sehr lange Zykluszeiten stand.

#6 Maschinensoftware

Die Bearbeitungssoftware bildet das „Gehirn“ einer CNC-Werkzeugmaschine und hilft, die verschiedenen Fertigungsschritte und -prozesse zu automatisieren. Sie tragen dazu bei, viele zeitsparende Funktionen in den Bearbeitungsprozess einzuführen und die Notwendigkeit häufiger menschlicher Eingriffe zu reduzieren.

Die von Hwacheon selbst entwickelte Bearbeitungssoftware ist Standard auf allen Bearbeitungszentren, um die Bearbeitungsqualität und Produktivität zu verbessern und dynamische und Temperaturschwankungen zu kontrollieren.

Halten Sie Ausschau nach Teil 2 der Geschichte …

Danke, dass Sie uns auf der Reise einer CNC-Werkzeugmaschine folgen.

In diesem Artikel haben wir die Geschichte von Werkzeugmaschinen nachgezeichnet, Entwicklungen in Innovation und Forschung und Entwicklung untersucht und sechs Schlüsselelemente eines Werkzeugmaschinenherstellers hervorgehoben.

Für Teil 2 dieses Artikels sehen wir uns die folgenden Schritte an:

- Wie Komponenten von Lieferanten integriert werden

- Montage von Maschinen

- Qualitätskontrolle und Tests

- Verpackung, Dokumentation und Versand

- Lieferung, Installation und Inbetriebnahme einer Maschine

Verpassen Sie nicht unseren nächsten Artikel!

CNC-Maschine

- Maschinen:Erwartungen versus Realität

- CNC-Maschinen tragen zur medizinischen Industrie bei

- Ein vollständiges Handbuch für CNC-Schneidemaschinen

- Die besten CNC-Marken

- Wie man die richtige CNC-Maschine auswählt

- Wann Sie Ihre CNC-Maschine verkaufen sollten

- Die heutigen Fertigungstrends:Auswahl der besten CNC-Werkzeugmaschine für den Job

- 7 Schritte zur Auswahl der richtigen CNC-Werkzeugmaschine

- Die Grundlagen der vorbeugenden Wartung von CNC-Maschinen

- Verschiedene Arten von CNC-Maschinen