Eine Einführung in Reibahlen und CNC-Reiben

Die meisten Maschinenbediener sind mit CNC-Bohren vertraut, aber wussten Sie, dass es üblich ist, beim Bohren immer eine Reibahle zu verwenden? Bei richtiger Ausführung kann das Reiben ein schneller und hochpräziser Vorgang sein, der zu Präzisionsbohrungen führt.

Kritische Reibahlengeometrien

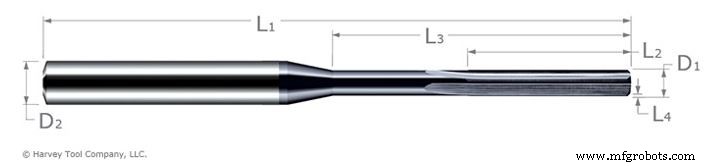

Durch die Untersuchung einer Miniaturreibahle von Harvey Tool und ihrer kritischen Abmessungen können wir die Funktionalität dieses nützlichen Werkzeugs besser verstehen. In der obigen Abbildung einer Reibahle mit gerader Nut bezieht sich D1 auf den Reibahlendurchmesser, die spezifische Größe, die für Ihr Loch bestimmt ist; und D2 zeigt auf den Schaftdurchmesser. Bei Harvey Tool sind Reibahlenschäfte überdimensioniert, um die Festigkeit, Steifigkeit und Genauigkeit des Werkzeugs zu erhalten. Schäfte haben auch eine h6-Toleranz, was für hochpräzise Werkzeughalter, wie Schrumpfspannzangen, entscheidend ist. Weitere kritische Abmessungen einer Reibahle sind die Gesamtlänge (L1), die Randlänge (L2), die Gesamtreichweite (L3) und die Fasenlänge (L4).

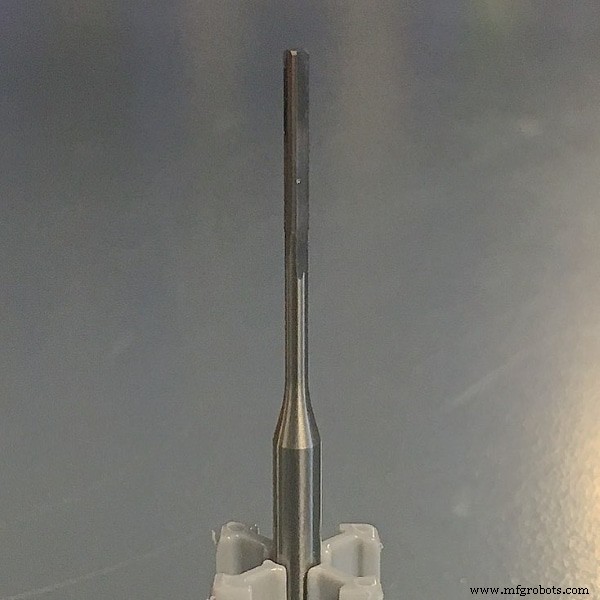

Harvey Tool bietet auch Miniatur-Reibahlen – Rechtsspirale an. Dieses Werkzeug wurde entwickelt, um ein hervorragendes Teilefinish zu hinterlassen und bei der Spanabfuhr bei Sacklochanwendungen zu helfen.

Die Funktionen von Miniatur-Reibahlen

Reibahlen sorgen für Präzision – Wie bereits erwähnt, eignen sich Reibahlen hervorragend für die Bearbeitung von Präzisionslochdurchmessern. Um eine Reibahle richtig zu verwenden, müssen Sie zuerst ein vorgebohrtes Loch haben, das zwischen 90 % und 94 % des endgültigen Lochdurchmessers beträgt. Wenn Sie beispielsweise ein fertiges Loch von 0,220″ benötigen, sollte Ihr vorgebohrtes Loch irgendwo zwischen 0,1980″ und 0,2068″ liegen. Dadurch kann das Werkzeug genug Material abtragen, um ein großartiges Finish zu hinterlassen, ohne es zu überarbeiten und möglicherweise Schäden zu verursachen. Die Toleranz für unbeschichtete Reibahlen beträgt +.0000″/-.0002″, während die Toleranz für die AlTiN-Beschichtung +.0002″/-.0000″ beträgt. Diese Toleranzen geben Ihnen die Gewissheit, dass Ihre Bohrung genau den Spezifikationen entspricht.

Erzielen Sie ein hochwertiges CNC-Finish – Wenn eine hohe Oberflächengüte einer Bohrung erforderlich ist, sollten immer Reibahlen verwendet werden, um die gewünschte Toleranz zu erreichen. Sowohl das vorgebohrte Loch als auch der Rand des Werkzeugs helfen dabei, die Reibahle während des Schneidens zentriert zu halten, was zu einem besseren Finish führt.

Minimieren Sie Bearbeitungsläufe – Für Maschinenwerkstätten hat Konsistenz Priorität. Dies gilt insbesondere in Produktionsläufen. Das Letzte, was ein Maschinist sehen möchte, ist ein übergroßes Loch an einem Teil, an dem er bereits viele Operationen durchgeführt hat. Denken Sie daran, dass Reibahlen den Vorteil haben, dass sie eine konstante Lochgröße bieten, wodurch ein Finish außerhalb der Toleranz verhindert wird. Diese konsistenten Löcher führen zu wertvollen Zeiteinsparungen und reduzierten Ausschusskosten.

CNC-Bearbeitung exotischer Legierungen: Bei der Bearbeitung von Inconel, Titan und anderen teuren Materialien ist das Reiben Ihrer Bohrung wichtig, um sicherzustellen, dass die gewünschte Oberflächenspezifikation erreicht wird. Mit Reibahlen können Maschinisten die Standzeit der Werkzeuge besser vorhersagen, was zu einem besseren Endprodukt und weniger Ausschussquoten führt. Es ist wichtig zu beachten, dass Reibahlen von Harvey Tool AlTiN-beschichtet und vollständig in allen 0,0005-Zoll-Schritten von 0,0080 Zoll bis 0,0640 Zoll angeboten werden

CNC-Maschine

- CNC-Routerbit-Glossar 2

- Strategien zur Verringerung der Werkzeugdurchbiegung bei der CNC-Bearbeitung

- CNC-Drehzentrum

- CNC-Schnellwechselwerkzeug

- CNC-Drehmaschine verbessert die Produktivität

- Einführung in die CNC-Fräsmaschine

- Eine Einführung in den CNC-G-Code

- CNC-G-Code-Einführung

- CNC-Werkzeugvoreinstellgerät und CNC-Werkzeugmessung – eine Einführung

- CNC G-Code G00 Eilgang