Modellieren eines Reifenplatzers in den Frontalcrash-Simulationen mit kleiner Überlappung

Bei einem Frontalaufprall mit kleiner Überlappung die Außenkanten des Fahrzeugs, die durch die Knautschzonenstrukturen nicht gut geschützt sind , bilden den Haupttragpfad. Reifen und Räder sowie das Federungssystem sind in der Regel den Aufprallkräften ausgesetzt. Die von der starren Barriere getroffenen Reifen platzen in der Regel beim Reißen von Reifen und Rad und verlieren ihre Luftdichtungen durch das Entgraten. Das Platzen des Reifens beeinflusst die Kinematik und Verformung der Fahrzeugaufhängung und beeinflusst folglich das Crashverhalten des Fahrzeugs.

Bei einem Frontalaufprall mit kleiner Überlappung die Außenkanten des Fahrzeugs, die durch die Knautschzonenstrukturen nicht gut geschützt sind , bilden den Haupttragpfad. Reifen und Räder sowie das Federungssystem sind in der Regel den Aufprallkräften ausgesetzt. Die von der starren Barriere getroffenen Reifen platzen in der Regel beim Reißen von Reifen und Rad und verlieren ihre Luftdichtungen durch das Entgraten. Das Platzen des Reifens beeinflusst die Kinematik und Verformung der Fahrzeugaufhängung und beeinflusst folglich das Crashverhalten des Fahrzeugs.

Die Berücksichtigung des Druckabfalls aufgrund von Reifenplatzern ist wichtig für eine genaue Vorhersage der Crash-Reaktion des Fahrzeugs. Aus diesem Grund ist die Modellierung des Reifenplatzers, der durch Materialschäden und/oder das Abziehen von Wulst aufgrund von Dichtigkeitsverlust zwischen Reifen und Felge verursacht wird, der Schlüssel zum Nachbilden des Crash-Ereignisses mit kleiner Überlappung. Dieser Artikel stellt die Finite-Elemente-Modellierung von Reifen in Abaqus vor, um den Reifenplatzer in Crash-Simulationen zu berücksichtigen.

Reifenmodellierung

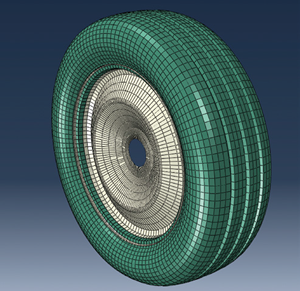

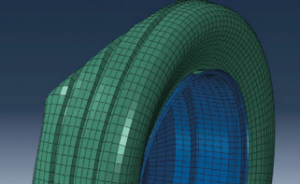

Der erste Schritt besteht darin, ein zweidimensionales axialsymmetrisches Reifenfüllmodell zu erstellen. Dazu gehört die Modellierung von Reifenlauffläche und Seitenwand mit axialsymmetrischen Volumenkörpern; die Modellierung von Reifengürteln und Karkassen mit eingebetteten axialsymmetrischen Flächenelementen; und das Rad mit axialsymmetrischen Schalenelementen.

Der zweite Schritt besteht darin, ein symmetrisches dreidimensionales Reifenmodell zu generieren, indem das zweidimensionale Modell am Ende der Inflationsanalyse um 360 Grad gedreht wird. Mit dem Parameter „FILE NAME“ der Option *SYMMETRIC MODEL GENERATION in Abaqus/Standard wird ein dreidimensionales Modell mit dem Erweiterungsnamen .axi erstellt. Diese Datei enthält die Knoten-, Element- und Abschnittsdefinitionen.

Modellreifen platzen

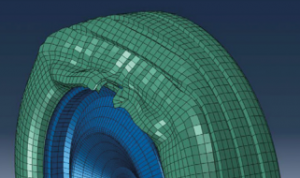

Das wichtigste Merkmal, um das Platzen eines Reifens nachzubilden, besteht darin, die beiden Versagensmechanismen zu modellieren:Materialrisse in Reifen und Radfelge und Entgraten. Daher müssen folgende Modifikationen am dreidimensionalen Reifenmodell vorgenommen werden:Die Reifenflanke und die Felge müssen als zwei separate Teile modelliert werden, um eine Trennung zu ermöglichen, um das Entwulsten zu berücksichtigen. Der Stahlwulst muss so modelliert werden, dass genügend Widerstand und Reibung vorhanden sind, um den Reifen intakt zu halten, wenn er mit dem empfohlenen Reifendruck aufgepumpt wird. Hier modellieren wir den Reifenwulst mit 3D-Beamelementen.

Die Materialeigenschaften der Reifenlauffläche und der Seitenwand müssen in der Lage sein, die zerstörerische Beschädigung des Gummimaterials beim Aufprall zu erfassen und so Öffnungen am Reifen zu schaffen, durch die Luft aus dem Reifen entweichen und platzen kann. Abhängig von den Bedingungen, wie Aufprallwinkel und Aufprallgeschwindigkeit, können beide Mechanismen das Platzen des Reifens auslösen. Welcher der beiden Mechanismen – Materialriss und Abperlen zuerst – auftritt, wird zum Platzen des Reifens und zum schnellen Abfall des Reifendrucks und zum Verlust der Unterstützung des Federungssystems des Fahrzeugs führen.

Die Flüssigkeitskavität von Abaqus wird verwendet, um den Innendruck des Reifens zu modellieren. Ein geschlossenes Volumen wird durch die Verwendung von Oberflächenelementen definiert, die das Innere des Reifens und der Felge bedecken, indem sie Knoten mit der inneren Knotenschicht des Reifens und der Felge teilen. Der Reifendruck hängt mit dem geschlossenen Volumen zusammen. Um das Materialversagen zu berücksichtigen, verwenden wir das hyperelastische Material zusammen mit Schadenskriterien für die Gummimaterialeigenschaften von Lauffläche und Seitenwand. Bei Materialschäden und Entfernen des Elements können die unter dem Gummimaterial liegenden Oberflächenelemente durch den Druckunterschied aus dem Reifen geschoben werden.

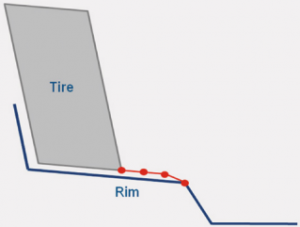

Das Volumen des Flüssigkeitsraums nimmt schnell zu und der Reifendruck sinkt mit zunehmendem Volumen. Um die Wulstentfernung zu berücksichtigen, muss die Kontaktfläche des Reifens mit der Felge wie folgt modelliert werden:Der Ring der Flächenelemente auf der Felge, wo eines an der Reifenflanke befestigt ist, wird wieder mit a feineres Netz, wodurch zwei Schichten freier Knoten auf dem geschlossenen Volumen des Flüssigkeitshohlraums entstehen. Zwei Ringe von Schalenelementen mit vernachlässigbarer Materialsteifigkeit werden hinzugefügt, die Knoten mit den beiden Ringen von Flächenelementen teilen. Der Kontakt zwischen den beiden Ringen der Schalenelemente und der Felge wird definiert, um die freien Knoten an Ort und Stelle zu halten, wenn Reifen und Felge nicht getrennt sind.

Die freien Knoten sind versetzt, um zu vermeiden, dass sie sich für bessere Kontaktbedingungen an der gleichen Stelle wie die Felge befinden. Wenn die Wulst entfernt wird, können die freien Knoten frei durch die Öffnung gehen, wodurch das Volumen vergrößert und der Reifen drucklos gemacht wird. Die roten Linien entsprechen den Oberflächenelementen mit darunterliegenden Schalenelementen, die den Spalt zwischen Reifen und Felge schließen und so ein geschlossenes Volumen für den Flüssigkeitshohlraum bilden.

Simulationsergebnisse

Vertikaler Aufprall, seitlicher Aufprall und ein 45-Grad-Aufprall wurden simuliert. Es wurde festgestellt, dass beim vertikalen Aufprall, wenn der Schlagkörper den Reifen auf der Reifenlauffläche berührt, das Gummimaterial dort beschädigt wird, wo die Felge auch die Reifenlauffläche berührt. Der Reifenplatzer folgt mit schnellem Druckabfall. Beim seitlichen Aufprall, wenn der Impaktor die Reifenseitenwand berührt, trennt sich die Seitenwand von der Felge. Der Reifenplatzer folgt mit schnellem Druckabfall. Bei dem 45-Grad-Aufprall kommt es sowohl zu Materialschäden als auch zum Ablösen von Wulst, was zu einem Druckverlust des Reifens führt.

Materialfehler traten zuerst nach ungefähr 4 ms auf und das Entperlen folgte nach ungefähr 4,5 ms auf der anderen Seite des Reifen, bei dem sich die Felge aufgrund des Aufpralls schneller bewegt als die Reifenflanke. Die Fluidinnendruckkurve wird aus der Simulation erhalten. Es zeigt sich, dass der Druck nach Materialschäden durch Luftaustrittsgeschwindigkeit immer noch geringer ansteigt als der Druckanstieg durch Aufprall. Aber nach 0,5 ms beginnt der Druck zu fallen. Der Reifen entleert sich bei etwa 5,5 ms vollständig. Der Berstprozess dauert vom ersten Auftreten eines Materialversagens bis zum Nulldruck insgesamt 1,5 ms.

Materialfehler traten zuerst nach ungefähr 4 ms auf und das Entperlen folgte nach ungefähr 4,5 ms auf der anderen Seite des Reifen, bei dem sich die Felge aufgrund des Aufpralls schneller bewegt als die Reifenflanke. Die Fluidinnendruckkurve wird aus der Simulation erhalten. Es zeigt sich, dass der Druck nach Materialschäden durch Luftaustrittsgeschwindigkeit immer noch geringer ansteigt als der Druckanstieg durch Aufprall. Aber nach 0,5 ms beginnt der Druck zu fallen. Der Reifen entleert sich bei etwa 5,5 ms vollständig. Der Berstprozess dauert vom ersten Auftreten eines Materialversagens bis zum Nulldruck insgesamt 1,5 ms.

Möchtest du mehr erfahren?

Klicken Sie hier, um unsere Schulungen anzuzeigen und sich anzumelden.

Industrielle Ausrüstung

- Es ist an der Zeit, die Mathematik zu Seltenerdelementen zu überdenken

- Ein Leitfaden zur Auswahl des richtigen Frachtführers, ob groß oder klein

- Treten Sie gegen die Reifen:So pflegen Sie Reifen für schwere Geräte

- Schlüsselelemente des weltweit größten invertierten VTL

- Was ist 5S? Eine Erläuterung der Elemente von 5S für eine Lean-Kultur

- Die Auswirkungen gängiger Legierungselemente

- Was sind die drei Elemente der Herstellungskosten?

- Was ist die kleine Centerless-Schleifmaschine?

- Messung der Rechtwinkligkeit kleiner Metallteile

- Die vier Elemente, die die Qualität der Instrumentenluft beeinflussen