Verbesserung von Bohrzyklen mit Tiefenbohrung

Die meisten CNC-Bearbeitungszentren bieten zwei Arten von Tiefbohr-Festzyklen:G73 führt den Spanbruch für verformbare Materialien durch und G83 führt die Spanbeseitigung für tiefe Löcher durch. G73 wird zum Brechen von Spänen beim Bohren von Löchern verwendet, wobei der Bohrer in regelmäßigen Abständen (z. B. alle 0,1 Zoll oder 2,5 mm) um einen kleinen Betrag zurückgezogen wird. G83 wird verwendet, um beim Bohren von Löchern Späne aus den Spannuten des Bohrers zu entfernen, wobei der Bohrer alle drei- bis fünfmal den Bohrerdurchmesser vollständig aus dem Loch zurückzieht.

Was ist, wenn Sie tiefe Löcher in formbare Materialien fräsen müssen? Dies erfordert eine Kombination der beiden Festzyklen, und die meisten CNCs haben dafür keinen Festzyklus. Mit FANUC Custom Macro können Sie jedoch Ihren eigenen Tiefbohr-Festzyklus erstellen und ihn so verhalten, wie Sie es möchten. Sie können sogar einen modalen Aufrufbefehl erstellen und ihn mit einem G-Code Ihrer Wahl ausführen und mit G80 abbrechen.

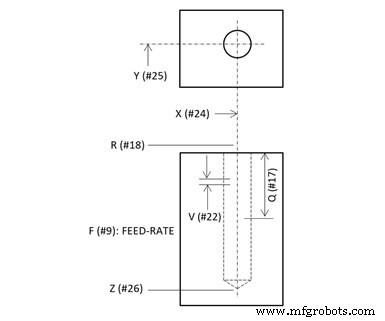

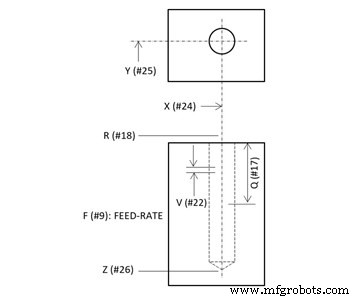

Im Idealfall verwendet Ihr vom Benutzer erstelltes benutzerdefiniertes Makro für Festzyklen dieselben CNC-Wörter und wird auf dieselbe Weise aufgerufen wie G73 und G83. Dies stellt Konsistenz sicher, minimiert Verwirrung und hält Programmierer davon ab, umfangreiche Änderungen an aktuellen Programmen vorzunehmen, die G73 oder G83 verwenden. Diese Abbildung zeigt die verwandten Wörter für unser Beispiel.

Beachten Sie, dass die gewählten Buchstabenadressenargumente denen entsprechen, die mit G83 verwendet werden, mit der Hinzufügung der Buchstabenadresse V, um die Spanbruchtiefe anzugeben. Hier ist ein Beispiel für ein Aufrufprogramm, das sechs Löcher bearbeitet. Beachten Sie, wie ähnlich es einem Programm ist, das G83 verwendet.

%

O0001

(N005 T01 M06

N010 G54 G90 S600 M03

N015 G00 X0 Y0

N020 G43 H01 Z0.1

N025 G66.1 P9010 X1.0 Y1.0 Z-3.25 R0.1 Q1.0 V0.1 F5.0

N030 X2.0

N035 X3.0

N040 Y2.0

N045 X2.0

N050 X1.0

N055 G67

N060 G91 G28 Z0 M19

N065 M30

%

G66.1 spezifiziert einen modalen Aufrufbefehl für benutzerdefinierte Makros. G67 bricht es ab. Wenn Sie einen speziellen G-Code verwenden möchten, um das modale benutzerdefinierte Makro aufzurufen, z. B. G89, geben Sie einen Wert von -89 in den benutzerdefinierten G-Code-Parameter für das Programm O9010 ein. Bei aktuellen FANUC-CNCs ist dies Parameter 6050. Der Wert 89 ist die G-Code-Nummer. Wenn Sie es negativ machen, teilen Sie der CNC mit, dass Sie möchten, dass es einen modalen Aufruf des benutzerdefinierten Makros auslöst. Sie müssen auch bestätigen, dass Bit 3 von Parameter 6007 auf Null gesetzt ist, um sicherzustellen, dass die G66.1-Methode des modalen Aufrufs von benutzerdefinierten Makros verwendet wird (nicht G66).

Um mit G80 anstelle von G67 abzubrechen, erstellen Sie einen anderen benutzerdefinierten G-Code. Geben Sie in Parameter 6051 den Wert 80 ein. Von diesem Punkt an führt die CNC das Programm O9011 immer dann aus, wenn G80 gelesen wird:

%

O9011

G80 (Normale Funktion von G80, Festzyklus aufheben)

G67 (modalen benutzerdefinierten Makroaufruf abbrechen)

M99

%

Hier ist das Peck-Drilling Custom Macro:

%

O9010

(MODALE ARGUMENTE BEHALTEN)

WENN[#24EQ#0] DANN #101=#5001

WENN[#24NE#0] DANN #101=#24

WENN[#25EQ#0] DANN #102=#5002

WENN[#25NE#0] DANN #102=#25

WENN[#26NE#0] DANN #103=#26

WENN[#18NE#0] DANN #104=#18

WENN[#17NE#0] DANN #105=#17

WENN[#22NE#0] DANN #106=#22

WENN[#9NE#0] DANN #107=#9

#24=#101

#25=#102

#26=#103

#18=#104

#17=#105

#22=#106

#9=#107

(KONSTANTEN)

#33=0.05 (ANFAHRT IN LOCH)

#4=0.005 (SPANBRUCH-RÜCKZUGSBETRAG)

(INITIALISIEREN FÜR CHIP CLEARING LOOP)

#28=RUNDE[[ABS[#26-#18]]/#17] (ANZAHL DER SPÄNEREINIGUNG)

#17=[ABS[#26-#18]]/#28 (Neuberechnete Späneentfernungs-Zustelltiefe)

#29=#18 (AKTUELLER CHIP-CLEARING PECK APROACH POS)

(INITIALISIEREN FÜR CHIP BREAKING LOOP)

#31=RUNDE[#17/#22] (ANZAHL DER SPANBRUCHSPITZEN)

#22=#17/#31 (Neuberechnete Spanbruch-Zustelltiefe)

#32=#18-#22 (AKTUELLE UNTERE POSITION ZUM CHIPBRECHEN)

(ERSTE POSITIONIERUNGSBEWEGUNGEN)

G00 X#24 Y#25

Z#18

(SPÄNEREINIGUNG PECKBOHRSCHLAUFE)

#27=1 (ZÄHLER FÜR CHIP-LÖSCHEN-PECKS)

WÄHREND [#27 LE #28] TUN 1

G00 Z#29 (ZUR AKTUELLE Z ANFAHRPOSITION BEWEGEN)

(SPANBRUCH-PECK-BOHRSCHLAUFE)

#30=1 (ZÄHLER FÜR SPANBRUCH-PECKS)

WÄHREND [#30 LE #31] TUN 2

G01 Z#32 F#9 (PECK MACHEN)

G00 Z[#32+#4] (CHIP UNTERBRECHEN)

(STEP CHIPB BREAK PECK BOHRSCHLEIFENWERTE)

#30=#30+1 (SCHRITTZÄHLER)

#32=#32-#22 (SCHRITT AKTUELLER CHIP-BRUCH UNTEN)

ENDE 2

G00 Z#18 (RÜCKZUG AUS DEM LOCH)

#27=#27+1 (SCHRITTZÄHLER)

#29=#32+#22+#33

ENDE 1

M99

%

Industrielle Ausrüstung

- Einsatz von Drohnen zur Verbesserung der Sicherheit am Arbeitsplatz

- Wie man die Maschinenverfügbarkeit berechnet und verbessert

- Wie Stoßdämpfer Sicherheit und Langlebigkeit verbessern

- Wie Hydraulikspanner die Produktionseffizienz verbessern können

- Wie lässt sich die Umsetzung der vorbeugenden Wartung verbessern?

- Wie kann die Ausbildung der Arbeitnehmer verbessert werden?

- Wie kann die Leistung der Mitarbeiter verbessert werden?

- So verbessern Sie die Maschinengenauigkeit

- Wie eine Balkenkappmaschine die Produktivität steigern kann

- Wie verbessert man den Kunststoffanodisierungsprozess?