WASSERSTRAHL ZU LASER - DAS UNTERNEHMEN, DAS ES HAT!

WASSERSTRAHLSTART USV

WASSERSTRAHLSTART USV

Jahrelang habe ich vielen Geschäften dabei geholfen, mit dem Wasserstrahlschneiden zu beginnen oder ihre Kapazitäten für das Schneiden von Formen zu erweitern. Wasserstrahlschneidsysteme, bei denen die praktikable „Go-to“-Technologie der frühen 1990er Jahre als Verfahren unbegrenzte Möglichkeiten beim Formschneiden von Metallen bot, keine Einschränkungen hinsichtlich der Schnittmöglichkeiten aufwies und in Verbindung mit ihrer Erschwinglichkeit zum Gewinner von Start-up-Geschäften wurde. Jobshops in ganz Nordamerika entstanden in Industriebuchten und gepachteten Räumen, als Unternehmer in das Wasserstrahl-/Formschneidegeschäft einstiegen. Diese Shops wurden schnell erfolgreich, indem sie die Wartezeit für ausgelagerte Teile eliminierten, und begannen sich in der Folge zu beeindruckenden, voll ausgestatteten Fab Shops zu entwickeln.

ERFOLG STEIGERT WACHSTUM

10-15 Jahre später sind genau diese Betriebe gewachsen und haben Fähigkeiten wie Biegetechnologie (Abkantpressen), Schweißen, Montage und einige, sogar Pulverbeschichtungs- und Lackierstraßen hinzugefügt, wodurch eine Komplettlösung für die Herstellung von Metallteilen bereitgestellt wird. Ihr Kundenstamm ist mit Käufern gewachsen, die sich auf ihre präzisen Produkte und pünktlich produzierten Arbeiten verlassen. Sie haben ihr Geschäft auf das „Next-Level ausgebaut “ mit zunehmenden Bestellungen und Forderungen nach ihrem einmaligen „Go-To“. ’ Waterjet selbst war jetzt ausgebucht. Jetzt wurde genau die Maschine, die ihnen am Anfang zum Erfolg verholfen hatte, zum Hemmschuh, der sie von dieser nächsten Stufe abhielt. Sie konnten einfach nicht den erforderlichen Durchsatz aus einem Wasserstrahl UND zu dem Preis erzielen, der erforderlich war, um auf dem Markt noch wettbewerbsfähiger zu sein.

Obwohl der Wasserstrahl so leistungsfähig wie immer war, konnte er mit den gestiegenen Anforderungen nach mehr Teilen, schnellerem Durchsatz UND niedrigeren Betriebskosten einfach nicht Schritt halten. Nachdem andere Formtrennverfahren wie Stanzen und Plasma ausgeschlossen waren, war der logische nächste Schritt das Laserschneiden. Laserschneiden könnte Teile schneller, billiger und genauso genau herstellen wie zuvor der Wasserstrahl. Ein Laser könnte den Wasserstrahl entlasten und ehrlich gesagt Zeit für den Wasserstrahl gewinnen, um sich auf Teile zu konzentrieren, die für den Laser nicht gut geeignet sind. Der nächste Schritt musste ein Laser sein.

LOGISCHER NÄCHSTER SCHRITT

Wachsende Geschäfte kamen zu dem Schluss, dass ein Laser ihre nächste Maschinenanschaffung sein musste, wenn sie wachsen wollten. Andere Geschäfte, die um Wachstum kämpfen, haben das uralte Job-Shop-Problem erreicht:

Wenn ich nur einen Laser hätte, könnte ich die Arbeit bekommen, aber ohne die Arbeit bekomme ich den Laser nicht.

Vor 2018 war der Kostenunterschied zwischen Laser und Wasserstrahl einfach zu groß, um ihn zu ignorieren. Für viele blieb der Laser außer Reichweite und die Zwischenlösung bestand darin, einfach eine weitere Wasserstrahlschneidanlage hinzuzufügen, aber jetzt kam etwas anderes. Etwas hatte sich mit der Technologie geändert. Wo vorher keine Möglichkeit war, gibt es jetzt eine.

DIE LÜCKE FÜLLEN

Laserschneidsysteme für das Metallschneiden waren bis 2009 hauptsächlich CO2-basierte Systeme. Dies bedeutete, dass sie nicht nur sehr teuer zu bauen und zu warten waren, sondern dass CO2-Laserresonatoren große Stromquellen, Steuerungen, Kühler und die so schwierig zu wartenden Beam-Path-Delivery-Systeme benötigten. Diese Systeme waren teuer, komplex und erforderten große Investitionen nicht nur in Verbrauchsmaterialien, sondern auch in Wartungs- und Servicearbeiten. Es gab nicht nur einen finanziellen „Hügel“ zu erklimmen, sondern auch einen mentalen, da viele Geschäfte nicht sicher waren, ob sie die Schwierigkeiten und die Technologie bewältigen könnten, die ein CO2-Lasersystem mit sich bringt. Im Jahr 2010 war nicht nur die Zeit reif für eine bessere Lösung, der Markt für Lohnfertigung verlangte nach einer Lösung, die nicht nur die Betriebskosten des Laserschneidens senkte, sondern den gesamten Prozess vereinfachte. Die Zeit war reif für Festkörperfaserlaser .

Während Festkörper-Faserlasertechnologie Tatsächlich vereinfachten die Betriebs- und Wartungskosten die Anschaffung erheblich Der  Punkt lag immer noch deutlich über der Leistungsfähigkeit einer Werkstatt ohne solide Begründung für bestätigte Arbeit und Cashflow. Die Faserlasertechnologie hatte einige der erforderlichen Hürden genommen, aber die großen Unternehmen boten die Technologie nur ihren bestehenden Kundenstämmen an. Der Preis hielt viele Wasserstrahl-Werkstätten immer noch davon ab, in die neue Festkörper-Faserlaser-Fähigkeit einzusteigen

Punkt lag immer noch deutlich über der Leistungsfähigkeit einer Werkstatt ohne solide Begründung für bestätigte Arbeit und Cashflow. Die Faserlasertechnologie hatte einige der erforderlichen Hürden genommen, aber die großen Unternehmen boten die Technologie nur ihren bestehenden Kundenstämmen an. Der Preis hielt viele Wasserstrahl-Werkstätten immer noch davon ab, in die neue Festkörper-Faserlaser-Fähigkeit einzusteigen

DEN BEDARF ERFÜLLEN

Während die Hauptakteure im Laserschneiden schnell die neue Technologie der Festkörperfaser adaptierten Sie verfehlten immer noch die Marke, die die Waterjet Builders vor Jahren gesehen hatten, sie verfehlten den gesamten Klein- und Start-up-Jobshop-Markt. Sie verfehlten völlig die Basis, auf der diese Wasserstrahlunternehmen ihre Erfolge vor nur einem Jahrzehnt aufgebaut hatten. Das Verpassen dieses Marktes stellte jedoch eine großartige Gelegenheit für ein visionäres Unternehmen dar, das sehen konnte, was die großen Laserunternehmen nicht sehen konnten oder eher nicht sehen wollten. Die Gelegenheit eröffnete sich, wenn es einen flinken Hersteller gab, der bereit war, ein enormes Engagement einzugehen, er könnte sehr wahrscheinlich ins Schwarze treffen und diesen völlig neuen Wachstumsmarkt für Werkzeugmaschinen erschließen.

Die Herausforderungen waren nicht gering. Wenn die großen Baumeister es nicht konnten, wer dann? Mehrere Hauptfaktoren mussten berücksichtigt werden:

-

Die Maschine musste vor Ort gebaut werden! Obwohl es billige Importangebote gab, war es nahezu unmöglich, durchgängig Support zu erhalten, häufige Designänderungen, schwer zu beschaffende Teile, Versand- und Handelsprobleme machten diese Optionen auch weitaus weniger wünschenswert. Europäische Designs waren beeindruckend, aber die Wechselkurse machten diese Optionen genauso teuer wie die großen Spieler. Wir hatten uns alle daran gewöhnt, dass die großen Laserhersteller uns immer wieder sagten:„Nun, wir können es in den USA einfach nicht so billig bauen.“

-

Die Maschinen mussten mit Teilen aus den USA gebaut werden - Einen erschwinglichen Laser zu haben bedeutete nicht, dass Käufer Abstriche machen müssten. Wenn ein Konstrukteur es richtig gemacht hat, könnte er Teile vor Ort beziehen und lange Wartezeiten für den Versand von Teilen ins Ausland eliminieren. Sie könnten dieselben amerikanischen Hersteller unterstützen, von denen sie selbst Unterstützung suchten. Eine in den USA gebaute Maschine mit Teilen aus den USA zu haben, war für den Erfolg der Vision von größter Bedeutung.

-

Diese Maschinen mussten einfach sein! Einer der größten Erfolge von Waterjets war die Fähigkeit, die komplexen CAD/CAM-Systeme zu umgehen, die für viele CNCs erforderlich sind, und zwar durch ein intuitives, vereinfachtes logisches Steuersystem. Integrierte Teilebestellung, Teileverschachtelung und Teilschnittsequenzierung wurden alle auf dem Wasserstrahl automatisiert. Dieser neue Laser müsste diese Technologie eingebaut haben.

-

Diese Maschinen müssten preiswert sein! - Wenn eine Maschine lokal entworfen, lokal gebaut und die gleichen Funktionen und Fähigkeiten der 500.000 bis 600.000 USD teuren Systeme bieten könnte, die die großen Laserhersteller anboten, ABER dies zu einem Wertpreis von unter 5.000 pro Monat tat, würde ein ganz neuer Markt entstehen .

-

Die Finanzierung musste ein Kinderspiel sein! - Ein visionäres Finanzunternehmen musste mit dem Bauherrn zusammenarbeiten, um Käufern eine sichere Finanzierungsquelle zu bieten. Der Finanzierungspartner musste das zukünftige Potenzial des Marktes sehen und nicht nur den „Verkauf“ heute. Sie mussten den Käufern versichern, dass sie sich genauso für ihren Erfolg einsetzen wie der Maschinenbauer und dass sie die ihnen zur Verfügung stehenden Tools nutzen können, um ihre Wachstumsanforderungen zu erfüllen, wenn die Käufer in diese neuere Technologie einsteigen.

EIN BEWÄHRTER GEWINNER SCHRITTE VORWÄRTS

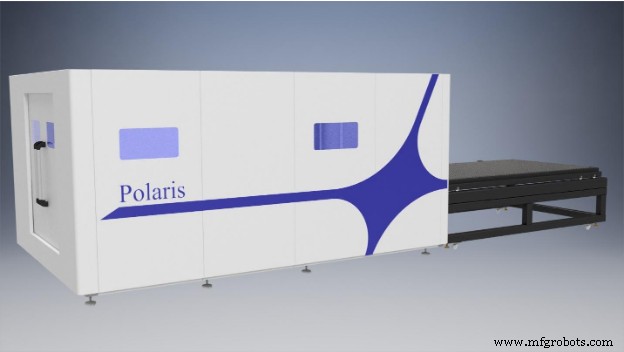

Im Jahr 2010 kam die frühe Bildung einer Gruppe erfolgreicher Pioniere, Innovatoren und Führungskräfte der Wasserstrahlindustrie zusammen, darunter Maschinenbauingenieure, Softwareentwickler und Maschinenbauer, um über dieses neue Potenzial zu spekulieren. In nur wenigen Jahren bildete dieses unternehmungslustige Team die Polaris Machinery Group . Das waren die Jungs, die „verstanden haben “ in den 1990er Jahren und heute waren es diejenigen, die nicht nur zum Wachstum der Wasserstrahlindustrie beigetragen haben, sondern zu einem großen Teil direkt für das aufkommende Wachstum der Fabrication Job Shops verantwortlich waren ab Mitte bis Ende der 1990er Jahre. Sie erkannten die Notwendigkeit eines Qualitätssystems zu einem erschwinglichen Preis. Sie kannten die sich stellenden Herausforderungen und vermuteten den Widerstand und die Argumente der Big-Laser-Bauherren, genau wie sie es vor so vielen Jahren taten.

Polaris-Maschinerie machte sich daran, in Nordamerika eine völlig neue Art von Laserschneidsystem zu entwerfen und zu bauen, ein System, das wirklich benutzerfreundlich, lokal bezogen und für kleine und mittlere Lohnfertiger erschwinglich war. Sie beschafften bearbeitete und gefertigte Teile vor Ort rund um ihre Fabrik in der Gegend von Dallas-Ft Worth. Sie verwendeten nur den Branchenführer in der Festkörper-Faserlasertechnologie - IPG Photonics®, ein in Connecticut ansässiger Anbieter für seine Laserstromquellen. Sie fanden die beste Antriebstechnologie in South Carolina, gebaut von Schneider Electric und so weiter. Sie konstruierten und bauten ein völlig neues nordamerikanisches Festkörper-Faserlaser-Schneidsystem unter Verwendung bewährter Technologie, die jahrelang auf Wasserstrahlschneidesystemen funktionierte und denselben Festkörperfaserlaser verwendete Quellen, die die großen Laserfirmen verwendeten … und sie haben es besser gemacht!

Nicht nur die Polaris Machinery Group entwerfen und bauen das erste Faserlaser-Schneidsystem im „Job-Shop“-Stil in Nordamerika, aber sie haben es zu einem Preis gemacht, mit dem keine andere in den USA gebaute Maschine mithalten kann. Beginnend bei unter 250.000 haben sich diese in den USA entworfenen und gebauten Systeme nicht nur als sehr leistungsfähig erwiesen, sondern sind auch durchaus in der Lage, sich mit den Importen von Big Laser zu messen. In Zusammenarbeit mit der Finanzierung durch die Commercial Credit Group werden diese Systeme ab etwa 3.500 $ pro Monat angeboten, wobei nur 1 Vorauszahlung erforderlich ist.

ENTDECKEN SIE MEHR

Southern Fabricating Machinery Sales, Inc. ist stolz darauf, nicht nur ein Distributor für die Marke der Polaris Machinery Group zu sein, sondern auch für unsere gemeinsame Vision. Bei Southern Fab Auch wir verstehen die Bedeutung von in den USA gebauten Geräten, preisgünstigen Maschinen, großartigem Support und den Bedürfnissen kleiner und mittlerer Fertigungswerkstätten. Daher sind wir stolz darauf, die neuen Faserlaser-Schneidsysteme der Serien X5 und X10 sowie die bewährten Wasserstrahlschneidsysteme von Polaris Machinery anbieten zu können zu Geschäften in ganz Nordamerika. Rufen Sie uns noch heute unter 813-444-4555 an Weitere Informationen darüber, wie ein Polaris-Laserschneidsystem Ihnen dabei helfen kann, den nächsten Schritt von der Produktivität zum Gewinn zu machen!

Southern Fabricating Machinery Sales, Inc. ist stolz darauf, nicht nur ein Distributor für die Marke der Polaris Machinery Group zu sein, sondern auch für unsere gemeinsame Vision. Bei Southern Fab Auch wir verstehen die Bedeutung von in den USA gebauten Geräten, preisgünstigen Maschinen, großartigem Support und den Bedürfnissen kleiner und mittlerer Fertigungswerkstätten. Daher sind wir stolz darauf, die neuen Faserlaser-Schneidsysteme der Serien X5 und X10 sowie die bewährten Wasserstrahlschneidsysteme von Polaris Machinery anbieten zu können zu Geschäften in ganz Nordamerika. Rufen Sie uns noch heute unter 813-444-4555 an Weitere Informationen darüber, wie ein Polaris-Laserschneidsystem Ihnen dabei helfen kann, den nächsten Schritt von der Produktivität zum Gewinn zu machen!

Gefällt Ihnen dieser Beitrag? Das wird Ihnen auch gefallen:

Vom Wasserstrahl zum Laserschneiden – der Schritt ist getan

Eine Einführung in Laser

Waterjet-Fähigkeiten:Wo Waterjets passen

Faserlaser - Warum das Kilowatt nicht der König ist

Industrielle Ausrüstung

- Bring on the Tough Jobs – Wir machen das!

- Der Wissensaustausch im Unternehmen, in der Branche

- Die Rolle von Arbeitsanweisungen im Unternehmen

- Wissen im Unternehmen dokumentieren

- Tipps zum Finden der richtigen Laserschneidmaschine

- So wählen Sie die richtige Wasserstrahlschneidemaschine aus

- Wasserstrahl zum Laserschneiden – der Schritt zum Laserschneiden

- Auswahl des richtigen Lasers

- Wasserstrahl-zu-Faser-Laser

- Laserschneiden:Wie Faserlaserschneiden den Laden veränderte