Eine intelligentere Sprachdatenverarbeitung führt zu einer längeren Akkulaufzeit

Immer hörende Geräte haben es unendlich einfacher gemacht, Musik abzuspielen, den Smart-TV einzuschalten, den Thermostat herunterzudrehen und uns sogar zu benachrichtigen, wenn jemand in das Haus einbricht. Aber sie lassen uns sie allzu häufig an das Stromnetz anschließen oder die Batterien ersetzen.

Während es sich manchmal so anfühlt, als ob Sprachassistenten seit Jahrzehnten in unserem Leben sind, hat Amazon erst Ende 2014 den ersten intelligenten Lautsprecher, Amazon Echo, auf den Markt gebracht. Fünf Jahre später haben wir jetzt Hunderte Millionen digitaler Sprachassistenten in intelligenten Lautsprechern, Smart-Home-Systemen, Wearables und anderen intelligenten Geräten installiert, die immer nach einem Weckwort lauschen. Laut seiner neuesten Forschung prognostiziert SAR Insight &Consulting, dass bis 2023 die installierte Basis von Always-On-Sprachgeräten auf fast 1 Milliarde steigen wird.

Die Sensoren, die als Erstes Always-Hören und Voice-First möglich machten – ultra-miniaturmikrofone mikroelektromechanischer Systeme (MEMS) in der Größe einer Bleistiftspitze – erfassen Umgebungsgeräuschdaten. Zunächst schien es eine gute Lösung zu sein, diese Daten in der Cloud zu verarbeiten und den Sound auf Weckwörter und Befehle zu analysieren. Aber das exponentielle Wachstum bei Sprachassistenten und anderen ständig aktiven IoT-Geräten produziert so viele Daten – 41,6 Milliarden IoT-Geräte erzeugen laut International Data Corp. im Jahr 2025 79,4 Zettabyte an Daten. 1 – dass wir die kollektive Bandbreite überfordern und als unbeabsichtigte Konsequenz Kosten- und Leistungsineffizienzen schaffen. Dies treibt die Halbleiterindustrie dazu, neue Wege zu finden, um etwas von diesem leistungsstarken Cloud-Computing in das Gerät zu integrieren – eine Funktion namens Edge Processing.

Herausforderungen am Rand

Der Erfolg von Edge Computing hängt stark von der schnellen Verbreitung von stromsparenden digitalen Signalprozessoren und Mikrocontrollern ab – von denen einige ein eingebettetes neuronales Netzwerk enthalten, d. h. einen winzigen Chip für maschinelles Lernen (TinyML). Diese meist digitalen Verarbeitungschips können die komplexe Analyse von Daten, beispielsweise die Entscheidung, ob ein Weckwort gesprochen wurde, direkt am Gerät erledigen. Aber obwohl diese Chips jetzt so schlau wie ein Gehirn sind, verlassen sie sich immer noch auf die ursprüngliche Systemarchitektur, die im ersten Always-On-Sensorgerät verwendet wurde, eine, die die sofortige Umwandlung aller Töne – die natürlich analog sind – in ein Digitalsignal. Das gilt selbst dann, wenn das Geräusch, wie beispielsweise das Bellen eines Hundes oder das Weinen eines Babys, unmöglich ein Weckwort enthalten kann. Dieser immer wieder zuhörende Ansatz, der Strom und Daten verschwendet, bringt OEMs auf Kollisionskurs mit der Unzufriedenheit der Verbraucher.

Verbraucher erwarten immer noch die gleiche oder eine bessere Leistung von immer kleineren intelligenten Geräten mit ständigem Hören, die in eine Tasche oder sogar in ein Ohr passen, ohne jedoch die Akkulaufzeit zu beeinträchtigen. Das bringt OEMs in eine schwierige Lage, denn wenn sie bei der Legacy-Architektur bleiben, verschwenden sie 80 bis 90 % der Akkulaufzeit für die Verarbeitung bedeutungsloser Daten. Sie werden gezwungen sein, die Verbraucher dazu zu bringen, das kleinere von zwei Übeln zu wählen:einen nicht tragbaren Sprachassistenten, der an die Wand angeschlossen werden muss, oder einen tragbaren Sprachassistenten, der überallhin mitgenommen werden kann, aber durch eine kurze Akkulaufzeit behindert wird.

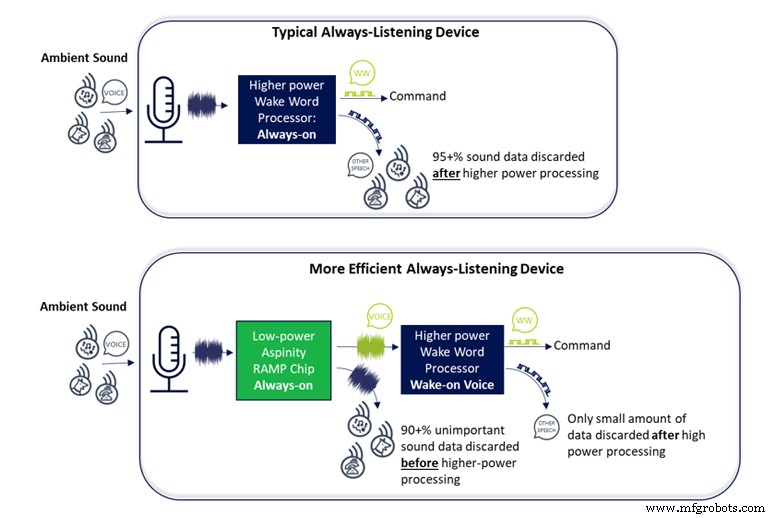

Da das Verschieben von Daten durch ein System Strom kostet, besteht der effizienteste Weg zum Energiesparen darin, die Datenmenge so schnell wie möglich auf das Wesentliche zu reduzieren. Wenn wir die Herausforderung des ständigen Zuhörens wirklich lösen wollen, brauchen wir ein neues Paradigma, das die Fähigkeit des Gehirns, die riesigen Datenmengen, die von den menschlichen Sinnesorganen zu einem bestimmten Zeitpunkt kommen, effizient zu verarbeiten, nachahmt. Geben Sie im Vorfeld nur ein wenig Energie aus, um zu bestimmen, was relevant ist, und sparen Sie den Großteil der Ressourcen, um nur die wichtigsten Daten zu verarbeiten.

Sound ist von Natur aus analog

Die Verbesserung der Akkulaufzeit von Geräten mit ständigem Hören erfordert eine Technologie, die viele der heutigen Ingenieure sowohl altmodisch als auch einschüchternd finden:analog . Die Arbeit mit rohen, unstrukturierten analogen Signalen aus der echten Welt – nämlich Berührung, Sehen, Hören und Schwingen – ist hart. Seit der Einführung des ersten digitalen integrierten Schaltkreises ist es viel einfacher Produkte zu erstellen, die Sensorsignale mit bekannten Einsen oder Nullen verarbeiten, als die erfassten analogen Daten direkt zu verarbeiten. (Aus diesem Grund wandeln Always-On-Geräte analoge Eingaben sofort in digitale Signale um, bevor sie fast alles andere tun.)

Während die Digitalisierung in den letzten 50 Jahren die Verarbeitungsherausforderungen effektiv gelöst hat, könnte sie endlich an eine Wand in den Gesetzen der Physik gestoßen sein. Die Verlangsamung der Skalierung digitaler Geräte hat dazu geführt, dass Technologen mit den Chips im Inneren des Geräts kreativ werden. In diesem Fall hat diese Kreativität zwei grundlegende Veränderungen erfahren:Verwenden Sie Digitales strategischer, sodass digitale Chips nur bei Bedarf eine starke Verarbeitung durchführen; und nutzen Sie die inhärente geringe Leistung analoger Schaltungen in Kombination mit maschinellem Lernen, um eine erste Analyserunde durchzuführen, die bestimmt, ob Sprache vorhanden ist, während sich die Tondaten noch in ihrem natürlichen, analogen Zustand befinden. Dadurch bleiben die digitalen Verarbeitungschips im Energiesparmodus, bis sie tatsächlich auf ein Schlüsselwort „horchen“ müssen.

Der Weg zu mehr Energieeffizienz in Always-on-Geräten liegt nicht darin, dass jeder Chip „wie ein Gehirn denkt“, sondern in der Neuinterpretation einer Systemarchitektur, die eher dem menschlichen Sinnessystem ähnelt, indem der Klang schrittweise in Schichten analysiert wird, damit die meiste Energie fokussiert wird auf das Wichtigste.

Bio-inspirierte Kantenverarbeitung (unten) konzentriert die digitale Verarbeitungsleistung auf die relevantesten sensorischen Daten. (Bild:Aspinity)

Bio-inspirierte Kantenverarbeitung (unten) konzentriert die digitale Verarbeitungsleistung auf die relevantesten sensorischen Daten. (Bild:Aspinity)

Alle gewinnen

Die Suche nach einer längeren Batterielebensdauer wird Systemdesigner ermutigen, ein neues Architekturparadigma anzunehmen, bei dem weniger Datenverarbeitung eine längere Batterielebensdauer bedeutet. Ein analoger ML-Chip befindet sich am Rand und kann wie ein intelligenter Verkehrsmanager fungieren, der digitale Verarbeitungschips schlafen lässt, wenn sie nicht benötigt werden. Dieser bioinspirierte Always-on-Edge-Processing-Ansatz ermöglicht es den analogen und digitalen Prozessoren, die Aufgaben auszuführen, bei denen sie am effizientesten sind, und macht den Verbraucher zum ultimativen Gewinner. Wer möchte schließlich nicht eine sprachgesteuerte TV-Fernbedienung, die ein Jahr lang mit einem einzigen Satz Batterien läuft?

Referenz

1 International Data Corp. Weltweite globale DataSphere IoT-Geräte- und Datenprognose, 2019–2023. Juni 2019

>> Dieser Artikel wurde ursprünglich veröffentlicht am unsere Schwesterseite EE Times Europe.

Sensor

- Untersuchung des zellularen IoT:Kosten, Batterie und Daten

- Wartung in der digitalen Welt

- Digital Insurance:5 digitale Trends, die die Versicherungsbranche prägen

- Maßnahmen zur Gewährleistung eines sicheren digitalen Erlebnisses

- Für die Finanzierung der Lieferkette ist digitales Bargeld einfach besser

- Digitale Fertigungsteams mit Wissen stärken

- Prozess + Stammdaten &Digitale Transformation, Teil II

- Digitale Zwillinge:Was meinen Sie damit?

- Starthilfe für die digitale Transformation in der Fertigung

- Die digitale Transformation bei Norbord verbessert die Produktivität