BBG präsentiert selbstschließende HP-RTM-Formen für die Produktion von kompakten CFK-Wasserstofftanks

Bildnachweis:BBG

Der Maschinenbauer BBG GmbH &Co. KG (Mindelheim, Deutschland) hat am 16. September ein Konzept für selbstschließende Hochdruck-Resin Transfer Moulding (HP-RTM)-Formen vorgestellt, das eine schnelle und reproduzierbare Herstellung kompakter, modularer Kohlefaser- Wasserstofftanks aus verstärktem Kunststoff (CFK) für eine Vielzahl von Fahrzeugen. Für die Serienproduktion ausreichend, benötigt das Verfahren keine Presse oder weitere Produktionsanlagen wie Autoklaven zum Aushärten.

Da Kompakttanks aus einzelnen CFK-Zylindermodulen bestehen, können sie laut BBG exakt auf den zur Verfügung stehenden Bauraum im Fahrzeug zugeschnitten werden. Außerdem soll ein mit 700 bar Innendruck gefüllter Tank eine Reichweite ermöglichen, die der von Verbrennungsmotoren für wasserstoffbetriebene Personen- und Nutzfahrzeuge vergleichbar ist.

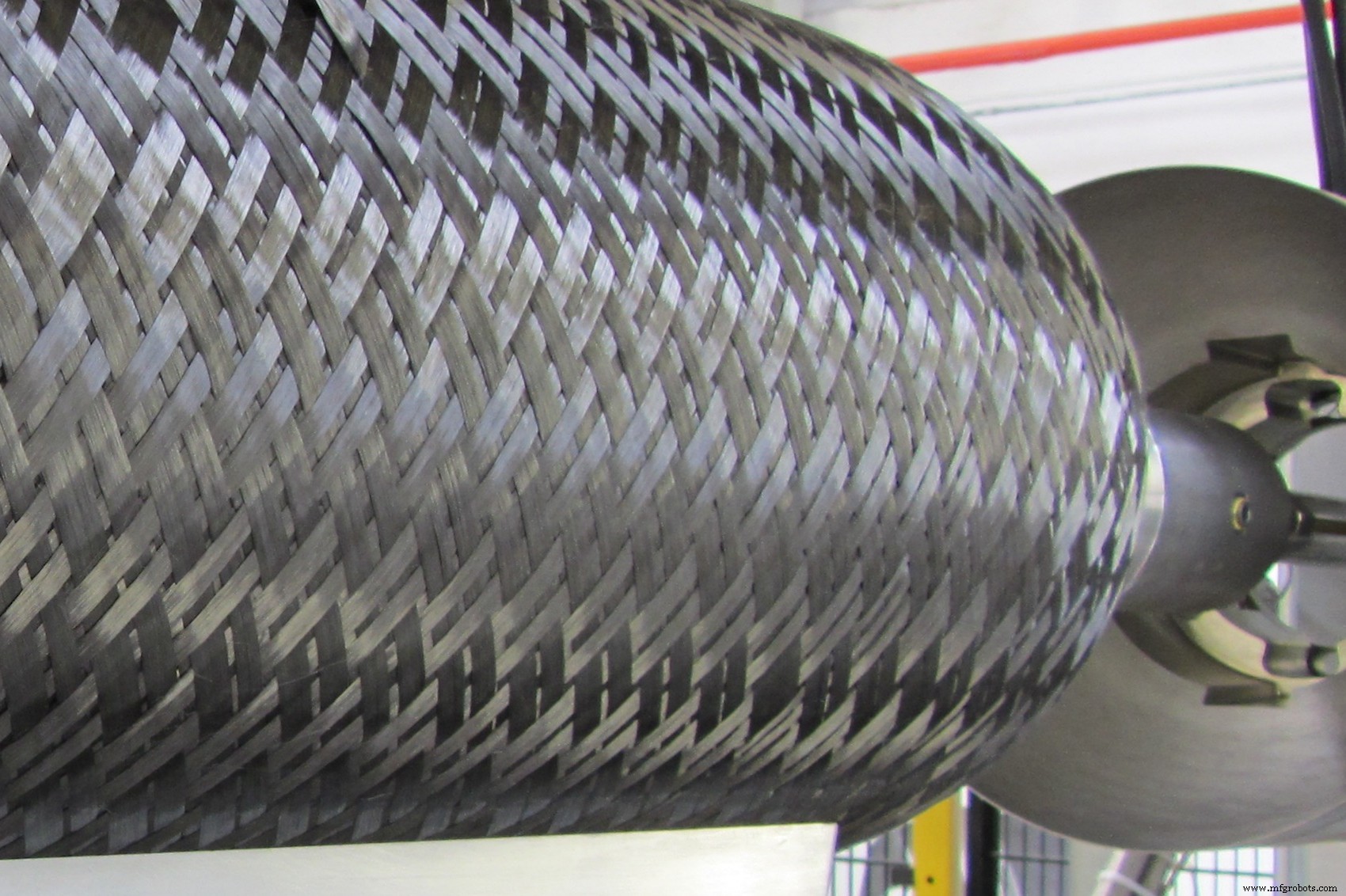

Während des Produktprozesses, so BBG, werden die Innenschalen der Zylinder (sogenannte „Liner“) mit Kohlefaser umflochten (Bild 2). Anschließend werden die vorbereiteten Rohlinge in eine zweiteilige Form eingelegt; Pro Arbeitsgang können bis zu 15 Zylinder mit einem Durchmesser von 50 Millimetern oder mehr gleichzeitig produziert werden. Nach dem selbstständigen Schließen des beheizten Werkzeugs wird eine dünnflüssige Mischung auf Harzbasis unter hohem Druck eingespritzt. Diese Mischung durchdringt das Kohlefasergeflecht und umschließt die einzelnen Fasern gleichmäßig und fehlerfrei. Nach dem Aushärten im Werkzeug, so BBG, können die fertigen druckfesten Bauteile entnommen und zu einem Tank zusammengebaut werden.

Die Serienfähigkeit ermöglicht nach Angaben des Unternehmens im Vergleich zu anderen Verfahren niedrige Investitionskosten. Noch wichtiger ist, dass der Ersatz großer zylindrischer Wasserstoffspeicher durch kompaktere Tanks und die Reduzierung der Produktionskosten eine große Rolle bei der Entwicklung von Brennstoffzellenfahrzeugen spielen. Lösungen dafür sucht unter anderem das Forschungsprojekt Bryson, an dem sich TU Dresden (TU Dresden), Hochschule München, Leichtbauzentrum Sachsen (LZS; Dresden, Deutschland) und BMW (München, Deutschland) beteiligen Problem.

„Da der hohe Druck auf Wasserstofftanks eine hohe Bauteilstabilität erfordert, legen wir bei der Konstruktion und Fertigung von HD-RTM-Formen besonderen Wert auf höchste Präzision“, sagt Gerhard Hörtrich, Projekt- und Vertriebsleiter bei BBG Um gleichzeitig eine möglichst effiziente Produktion der Wasserstofftanks zu ermöglichen, haben wir unter anderem ein zuverlässiges Dichtungssystem entwickelt und integriert, das dafür sorgt, dass bei der Verarbeitung der Harzmischung praktisch keine manuelle Nacharbeit erforderlich ist.“

Faser

- Schaeffler entwickelt neue Technologien zur Industrialisierung der Wasserstoffproduktion

- Erforschung des Zr-Metall-organischen Gerüsts als effizienter Photokatalysator für die Wasserstoffproduktion

- 3D-Druck-CFK-Formen für RTM-Flaperons, Exoskelette und mehr

- HP-RTM für die Serienfertigung kostengünstiger CFK-Flugzeugstrukturen

- Broetje-Automation erweitert AFP-Portfolio für die Serienfertigung von Verbundwerkstoffen

- Cevotec-System spart Zeit und Material bei der Produktion von Wasserstoffspeicherbehältern

- Plastic Omnium bestätigt seine Position bei CFK-Wasserstoffspeichern

- Prototyp-Spritzgussformen vs. Produktions-Spritzgussformen

- Tipps für 3D-Druckformen

- Rückverfolgbarkeitspraktiken für die Gussproduktion