Schlitzwalzen für die Stangenproduktion

Schlitzwalzen für die Stangenproduktion

In handelsüblichen Stabstahlwalzwerken mit herkömmlichem Walzen werden Rund- und Bewehrungsstäbe (beide normalerweise als Stäbe bekannt) aus Knüppeln hergestellt, die in einer Folge von Durchgängen durch ein mehrgerüstiges Walzwerk gewalzt werden. Jeder der Ständer hat einen Satz von zwei Walzen, die am Umfang genutet sind, um zusammen eine gewünschte Form des Durchlaufs zu ergeben. Der Querschnitt des Knüppels wird allmählich reduziert und in einer Folge von Durchgängen geformt, bis die endgültige Form und Querschnittsgröße erreicht ist.

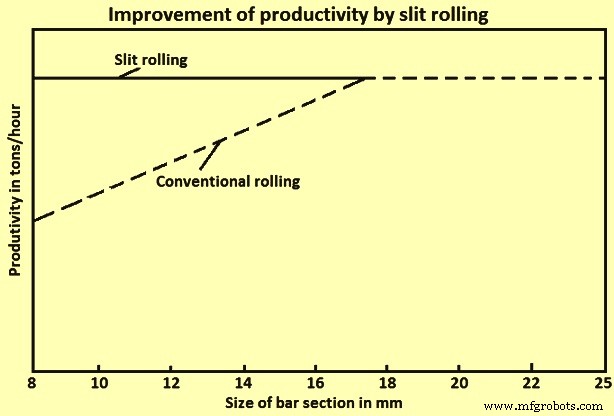

Beim Walzen von Stäben in einem handelsüblichen Stabwalzwerk ist die Produktivität von Stäben mit kleinerem Durchmesser normalerweise niedriger als die von Stäben mit größerem Durchmesser. Um die Walzwerksproduktivität bei Stangen mit kleinerem Durchmesser auf ein hohes Niveau zu bringen, ist eine der bedeutendsten Entwicklungen im Bereich der Stangenproduktion in den letzten Jahren das Spaltwalzen. Abb. 1 zeigt die Verbesserung der Produktivität durch Schlitzwalzen. Die Schlitzwalztechnologie ist eine Kombination aus einem speziellen Walzdurchgangsdesign mit spezieller Führungsausrüstung, um den ankommenden Knüppel zu formen und in Längsrichtung in zwei oder mehr einzelne Stränge zu trennen, die dann weiter zu fertigen Größen gewalzt werden. Bis zum Zwischenwalzwerk wird der Knüppel im Prinzip wie beim konventionellen Walzen gewalzt. Nachdem hier ein akzeptabler Abschnitt hergestellt wurde, beginnt der Schlitzvorgang.

Bild 1 Steigerung der Produktivität durch Längswalzen

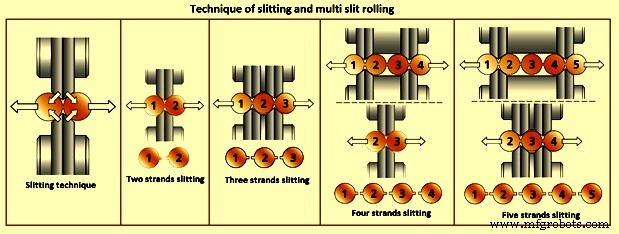

Das Spaltwalzen ist das wirtschaftlichste Walzverfahren, das hohe Produktionsraten auch für kleine Stäbe und eine erhebliche Reduzierung der Produktionskosten ermöglicht. Das Spaltwalzverfahren ermöglicht die Herstellung von zwei, drei, vier oder sogar fünf Stäben aus einem Knüppel. Beim Längsteilprozess wird das ankommende Material durch spezielle Walzen und Führungen in zwei oder mehr Einzelstränge aufbereitet, geformt und längsgetrennt, die dann zu den fertigen Formaten weitergewalzt werden. Dieser Prozess des Walzens von Stäben wird auch als „Multi Slit Rolling“ (MSR) bezeichnet. Beim Schlitzwalzen werden zwei oder mehr Stäbe gleichzeitig aus einem einzigen Barren gewalzt. Im Vergleich zum herkömmlichen kontinuierlichen Einzelstrangwalzen hat die MSR-Prozesstechnologie die Anzahl der Stiche reduziert. Die MSR-Verfahrenstechnik wird sehr häufig beim Walzen der Rippenbewehrungsstäbe eingesetzt. Abb. 2 zeigt die Technik des Schlitzens und Schlitzens von Stangen in zwei, drei, vier und fünf Stränge.

Abb. 2 Technik des Schlitzens und Mehrfachschlitzwalzens

Die Walzstichauslegung beim Stangenwalzen mit Längsschlitzen basiert auf der Anwendung spezieller Umformstiche, sogenannter Einschneidstiche, in der Endstufe des Walzprozesses. In diesen Stichen wird das Walzgut erheblich anderen Verformungen ausgesetzt als in herkömmlichen Streck- oder Umformstichen. Das Walzen in mehrsträngigen Stichen kann auf den bestehenden Walzwerken durchgeführt werden, ohne dass erhebliche Investitionen getätigt oder Sonderausrüstungen installiert werden müssen. Es ermöglicht eine erhebliche Steigerung der Produktionskapazität des Walzwerks.

Der Trennstich beim Spaltwalzen besteht aus zwei oder mehr Hauptabschnitten, die durch kleine Materialstreifen zusammengehalten werden. Während des Schlitz- oder Trennvorgangs werden diese Abschnitte in separate Rundstäbe unterteilt. Außerdem haben die geteilten Stäbe während des Schlitzvorgangs eine oder mehrere kleine Materialrippen entweder auf der linken, rechten oder auf beiden Seiten des geschlitzten Rundmaterials (Abb. 2). Bei der Umwandlung des geschlitzten Rundmaterials in ein Oval werden diese Rippen verlängert. Die eingewalzte Rippe am Endprodukt hat eine Tiefe, die von den Normen akzeptiert wird.

Historische Entwicklung

Die Herstellung mehrerer Abschnitte aus einem einzigen Metallbarren geht auf das Jahr 1910 zurück, als ein Verfahren zur Herstellung von Drähten aus Weichmetallblechen entwickelt wurde. Dieses frühe Verfahren lieferte ein allgemeines Konzept zum Längsteilen eines Metallstücks in einzelne Abschnitte. Dieses Verfahren war wegen verschiedener Probleme, zu denen eine hohe Härte des Stahls und hohe Walztemperaturen gehörten, für Stahl nicht geeignet. Ein weiteres Verfahren zum Walzen von Metallprofilen in mehreren von zwei oder mehr Einheiten, die alle gleichzeitig aus einem Knüppel geformt wurden, wurde 1934 entwickelt. Bei diesem Verfahren wurden die Profile im letzten Durchgang mittels vertikal angeordneter Walzen in einzelne Einheiten getrennt scheren und dadurch den dünnen Metallsteg schneiden, der den Abschnitt verbindet. Dieses Verfahren hatte viele Probleme, darunter unterschiedliche Spannungsspannungen zwischen inneren und äußeren Abschnitten, hoher Verschleiß teurer Schneidwalzen und Probleme im Zusammenhang mit Geschwindigkeitsunterschieden usw. Im Jahr 1980 wurde ein weiteres Verfahren vorgeschlagen. Dieses vorgeschlagene Verfahren diente zum Schlitzen von Knüppeln, die gewalzt werden, um nur zwei- und dreisträngige Stäbe herzustellen. Diese Methode wurde patentiert, war aber auf drei Stränge beschränkt.

Multi-Slit-Walzverfahren

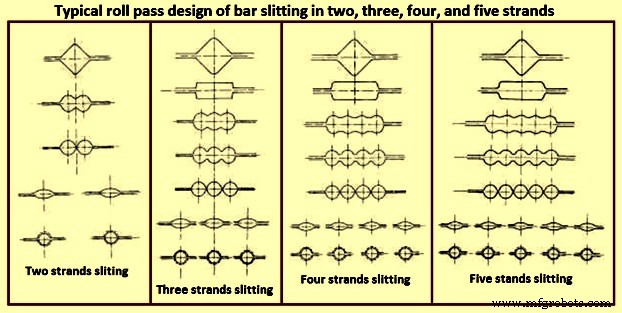

Der Spaltwalzprozess unterscheidet sich vom herkömmlichen kontinuierlichen Walzen durch die Verwendung spezieller Walzstiche und Führungen, um den ankommenden Knüppel vorzubereiten, zu formen und in Längsrichtung in zwei oder mehr einzelne Stränge für das weitere Walzen auf die fertige Größe zu trennen. Im Prinzip wird dieser Prozess erreicht durch (i) konventionelles Reduzieren des Knüppels durch die Vor- und Zwischenwalzgerüste, um einen akzeptablen Querschnitt für den ersten speziellen Umformstich am Formgerüst zu erzeugen, (ii) präzises Führen dieses Walzguts zum Formgerüst, wo es reduziert und geformt wird, um einen symmetrischen „Formabschnitt“ zu bilden, der normalerweise die Form eines Hundeknochens hat, (iii) weitere enge Führung und Kontrolle des Hundeknochens durch das Trenngerüst, wo das Walzgut reduziert und geformt wird in einen „Schlitzdurchlauf“ umwandeln, der so konzipiert ist, dass er leicht in zwei gleiche Abschnitte von falschem Rundmaterial getrennt werden kann, und (v) eine spezielle Führung auf der Ausgabeseite des Trennständers für ein sauberes Schlitzen der Stange sorgt und nun mehrere Stränge mit gleichen Abschnitten liefert zu ihren jeweiligen Ziellinien. Ein typisches Rollendurchgangsdesign des Stangenspaltens für zwei, drei, vier und fünf Stränge ist in Abb. 3 dargestellt.

Abb. 3 Typisches Walzendurchgangsdesign beim Längsteilen von Stäben für zwei, drei, vier und fünf Stränge

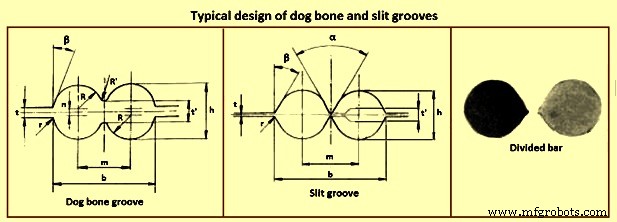

Beim Multi-Slit-Walzprozess erfordert das Design des Walzstichs besondere Aufmerksamkeit. Die Ausführung der Walzstiche (Bild 4) basiert auf der Anwendung spezieller Umformstiche (Stichschnitte oder Schlitzstiche) in der Endphase des Walzprozesses. Dem Walzen in den Längsstichstichen kommt eine große Bedeutung zu. In diesen Stichen wird das Walzgut belastet Deformationen, die erheblich von denen herkömmlicher Streck- oder Umformstiche abweichen Das Wichtigste bei der Stichauslegung beim Mehrspaltwalzen ist die Formbestimmung der Rillen, die als Hundeknochenstich und Schlitzstich bezeichnet werden Die restlichen Stiche davor und danach Schlitzen, sind meistens Standardstreckstiche, die typischerweise für das Rundwalzen in einem Stabstahlwalzwerk verwendet werden. Die Konstruktion des ersten formgebenden Stichs (Hundeknochenstich) ist durch die symmetrischen „Messer" von ziemlich großer Höhe gekennzeichnet. Das Wesen des Walzens darin Pass ist das präzise Teilen von quadratischen / rechteckigen / runden / ovalen Formen in zwei gleiche Teile Präzises Einführen einer Stange in den Pass und Halten in einer Halterung Die höchste Position wird durch die Anwendung eines geeigneten Führungssystems für Schienenfahrzeuge erreicht. Das Walzgutsystem ist wichtig, da Unregelmäßigkeiten wie z. B. asymmetrische Schlitze in nachfolgenden Walzstichen nicht mehr korrigiert werden können und zu Ausschuss führen.

Abb. 4 Typisches Design von Hundeknochen und Schlitzrillen

Der Schlitzdurchgang ist der letzte Durchgang, der die Stange in zwei Stränge teilt. In der Passachse sind sehr hohe und schmale Messer angeordnet, zwischen denen ein Mindestabstand festgelegt ist. Das Material, das die Rollen verlässt, soll aus zwei nahezu vollkommen gleichen Teilen bestehen, die mit einem schmalen und dünnen Steg von maximal 1 mm Dicke miteinander verbunden sind. Diese Stränge werden voneinander getrennt und zu Fertigmaßen weitergewalzt.

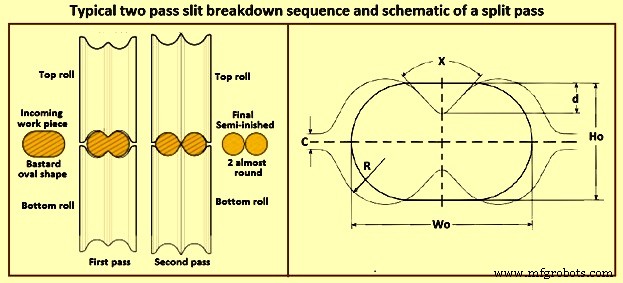

Typischerweise wird die Spaltzerlegungssequenz in zwei Durchgängen durchgeführt (Abb. 5). Hierbei wird ein erster Durchgang durchgeführt, um die ankommende Werkstückform (normalerweise ein Bastard-Oval) an ein 8-förmiges (Hundeknochen) Halbfertigteil anzupassen. Fig. 5 zeigt auch ein Schema eines geteilten Durchlaufs. Die am ersten und zweiten Durchgang beteiligten Walzen haben relativ ähnliche Rillen, die aus einer doppelt runden Form mit einem zentralen Vorsprung bestehen, der eine fortschreitende Trennung des Werkstücks erzeugt. Die Neigung des in Abb. 5 gezeigten Vorsprungs „X“ der am ersten Durchgang beteiligten Walzen ist im Allgemeinen viel höher als die des zweiten Durchgangs, um deren Steifigkeit zu erhöhen. Die an den beiden Durchgängen beteiligten Walzen haben unterschiedliche Ziele. Der Rollvorsprung übt im ersten Durchgang eine Roll-Eindruck-Wirkung auf das Werkstück aus, die als Tiefrollprägung angenommen werden kann. Im zweiten Durchlauf werden die Seitenkanten des Vorsprungs (anstelle seiner Spitze) verwendet, um das Werkstück beim Entwickeln der runden Stäbe zu trennen. Die wichtigsten Konstruktionsparameter zum Entwerfen eines Schlitzstichs sind in Abb. 5 dargestellt. Wie zu erkennen ist, unterscheidet sich der Schlitzstich erheblich von den üblichen konkaven Kalibern, die zum Stangenwalzen verwendet werden. Tatsächlich sind die Schlitzrollen durch den Vorsprung (Nase) gekennzeichnet, der zu einer gemischt konkav-konvexen Konfiguration führt.

Abb. 5 Typische Schlitzdurchbruchsequenz mit zwei Durchgängen und schematische Darstellung eines geteilten Durchlaufs

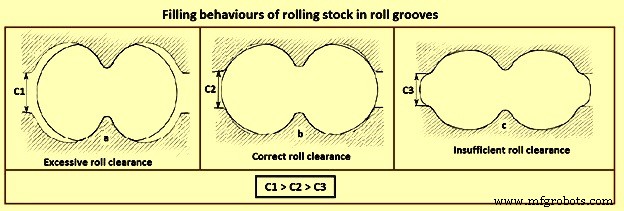

Da das Ziel der Spaltzerkleinerungssequenz das Parallelspalten ist, ist daher normalerweise der maximale Abstand der Walzen so, dass die Höhe der Nut fast gleich der Höhe des ankommenden Werkstücks ist. Es werden nur geringfügige Anpassungen am Walzenspiel vorgenommen, um mögliche Konstruktionsfehler auszugleichen, wie in Abb. 6 gezeigt. Tatsächlich kann eine falsche Auslegung des Schlitzpasses oder eine ungeeignete Wahl des Walzenspiels zu einigen Auswirkungen auf das Endergebnis führen Stück. Fig. 6a zeigt schematisch den Fall, in dem ein überhöhter Wert des Walzenspiels C1 (d. h. die Walzenrille ist verglichen mit dem ankommenden Werkstück überdimensioniert) angenommen wird. In diesem Fall kann das gewalzte Stabprodukt durch eine übermäßige Unrundheit für nachfolgende Stiche beeinträchtigt werden. Andererseits kann ein übermäßig niedriger Wert des Walzspalts C3 (d. h. eine zu kleine Walzrille in Bezug auf das ankommende Werkstück), wie in Fig. 6c gezeigt, eine übermäßige Walzrille bestimmen, die sich mit der Erzeugung von seitlichen Graten auf dem erfüllt Werkstück und ein plötzlicher Anstieg der Walzentrennkraft zusätzlich zu anderen möglichen Walzenschäden.

Abb. 6 Füllverhalten von Rollmaterial in Walzrillen

Im Falle des MSR-Prozesses müssen die Führungsabschnitte (quadratisch, rechteckig, rund oder oval) vor dem Hundeknochen und den Schlitzpassagen sehr eng toleriert sein. Dies wird erreicht durch (i) genaues Passprofil in den Walzen, (ii) genauen Walzenspalt, um eine Überfüllung zu vermeiden, (iii) genaue Passausrichtung zwischen oberen und unteren Walzen, (iv) solide Walzenhalslager und positive Walzenposition, um dies zu vermeiden Axialfluss, (v) starre Walzgerüste, die eine starre Anschraubung und Walzenbalance bieten, (vi) solide Walzqualität und gute Durchlaufbedingungen und (vii) gleichmäßige Temperatur des Walzguts.

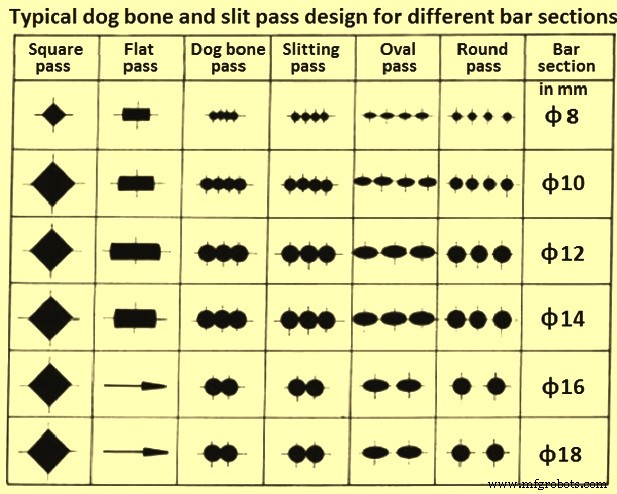

Weiterhin ist die Führung des Führungsabschnitts zum Formstich und weiter zum Trennstich im Trenngerüst kritisch, um gleichmäßig ausgewuchtete Stränge sicherzustellen. Zu den Merkmalen, die für die ordnungsgemäße Führung des Vorfachabschnitts erwünscht sind, gehören (i) solide und robuste Führungen, (ii) sichere und starre Auflagestangen, (iii) präzise Führungsausrüstung, (iv) positive, einstellbare und sichere Ausrichtung, (v ) Führung der Stangen in der Nähe des Standes und (vi) korrekt eingerichtete und gewartete Führungen. Typische Walzstichauslegungen mit Anwendung von Hundeknochen und Schlitzstichen für verschiedene Stangenabschnitte sind in Abb. 7 angegeben.

Abb. 7 Typisches Hundeknochen- und Slit-Pass-Design für verschiedene Stangenabschnitte

Vorteil des Schlitzwalzens

Die verschiedenen Vorteile des Schlitzwalzens gegenüber dem konventionellen Walzen in einem Stabstahlwalzwerk sind (i) die Anzahl der Walzgerüste wird reduziert, (ii) die Kapitalkosten werden gesenkt, (iii) es gibt eine Reduzierung des spezifischen Energieverbrauchs, des spezifischen Brennstoffverbrauchs, und spezifischer Walzenverbrauch, (iv) eine Erhöhung der Walzausbeute, (v) eine Verringerung der Produktionskosten und (vi) eine Erhöhung des Produktivitätsniveaus des Walzwerks. Bei gleicher Walzgeschwindigkeit steigt die Produktivität linear mit der Anzahl der Stränge.

Herstellungsprozess

- Überlegungen zur Schweizer Hochproduktionsbearbeitung

- Neues Karriereprofil für Industrie 4.0

- Finex-Verfahren zur Herstellung von flüssigem Eisen

- Serie für Automobilproduktionslinie

- 3 praktische Tipps zur Beschleunigung der Fertigung

- VMC Machinery für Produktion und Effizienz

- Taiwan CNC CMM für hochwertige Produktion

- KMG-Messung in Taiwan für die Produktion weltweit

- Suchen Sie nach einem Weg zu einer „zukunftssicheren“ Produktion?

- 6 Druckluft-Tipps zur Steigerung der Produktion