Temperatureinfluss auf die mechanischen Eigenschaften von elektrogesponnenen PU-Nanofasern

Zusammenfassung

Nanofasern aus Polyurethan (PU) wurden durch Elektrospinnverfahren hergestellt. Rasterkraftmikroskopie (AFM) wurde verwendet, um die mechanischen Eigenschaften von elektrogesponnenen PU-Nanofasern zu charakterisieren. Der Einfluss der Temperatur auf das mechanische Verhalten von PU-Nanofasern wurde mit einem Dreipunkt-Biegetest auf Basis von AFM untersucht. Ein Young-Modul von ~ 25 GPa wurde für PU-Nanofasern mit einem Durchmesser von ~ 150 nm bei Raumtemperatur erhalten. Bei Abnahme des Nanofaserdurchmessers kann der zunehmende Young-Modul auf den Oberflächenspannungseffekt zurückzuführen sein. Der Young-Modul der PU-Nanofaser nahm mit steigender Temperatur linear ab, während die Fasermorphologie beibehalten wurde.

Hintergrund

Eindimensionale (1D) Nanomaterialien wurden aufgrund ihrer einzigartigen Eigenschaften und faszinierenden Anwendungen in vielen Bereichen intensiv untersucht [1,2,3]. Viele Synthese- und Herstellungsmethoden wurden bereits erforscht, um 1D-Nanostrukturen in Form von Fasern, Drähten, Stäben und Röhren aus verschiedenen Materialien zu erzeugen [4, 5]. Ihre Nützlichkeit wird jedoch durch Kombinationen von eingeschränkten Materialbereichen, Kosten und Produktionsgeschwindigkeit begrenzt. Im Gegensatz zu anderen Verfahren zur Erzeugung von 1D-Nanostrukturen hat das Elektrospinnen einen Vorteil mit seinen relativ niedrigen Kosten und seiner hohen Produktionsrate, die den kommerziellen Verfahren zur Herstellung von Mikrofasern ähnlich ist, außer dass elektrostatische Abstoßungen verwendet werden, um den Durchmesser eines viskoelastischen Strahls kontinuierlich zu reduzieren [ 6, 7].

Polyurethan (PU) besteht aus weichen und harten Segmenten, die durch eine Urethanverbindung verbunden sind, wobei die weichen Segmente die Flexibilität verleihen, während die harten Segmente die Steifigkeit und Festigkeit bereitstellen [8, 9]. PU-Materialien sind in der Industrie weit verbreitet, da ihre Härte durch Ändern des Hartsegments in der Struktur leicht moduliert werden kann [10]. Elektrogesponnene PU-Nanofasern haben vielfältige Anwendungsmöglichkeiten in Hochleistungsluftfiltern, Schutztextilien, Wundverbandfolien und Sensoren [11, 12]. Das Verständnis der mechanischen Eigenschaften ist essenziell für die Anwendung und Funktion von Nanomaterialien [13]. Der Untersuchung der mechanischen Eigenschaften von elektrogesponnenen Nanofasern wurde jedoch aufgrund der Schwierigkeiten bei der Durchführung eines nanoskaligen Tests zu wenig Aufmerksamkeit geschenkt. Im letzten Jahrzehnt wurde Rasterkraftmikroskopie (AFM) eingesetzt, um die mechanischen Eigenschaften von 1D-Nanostrukturen auf einfache Weise zu charakterisieren [14,15,16]. Ein einfacher AFM-basierter Dreipunkt-Biegetest wurde entwickelt, um den Young-Modul einer einzelnen Nanofaser zu messen, bei dem die 1D-Nanostruktur durch die Selbstadhäsion zwischen Probe und Substrat über einen Graben geklemmt wird. Der Mittelpunkt der schwebenden 1D-Nanostruktur wird einer Kraft ausgesetzt, die von der AFM-Spitze ausgeübt wird, und dann wird die entsprechende Durchbiegung am Mittelpunkt aufgezeichnet und zur Berechnung des Young-Moduls verwendet. Hier wurden PU-Nanofasern im Elektrospinnverfahren hergestellt. Anschließend wurde ein Dreipunkt-Biegetest durchgeführt, um den Einfluss der Temperatur auf den Young-Modul von PU-Nanofasern zu untersuchen.

Methoden

Materialvorbereitung

N,N-Dimethylformamid (DMF) und Tetrahydrofuran (THF) wurden von Tianjin Hengxing Chemical Reagent Co., Ltd. bezogen. Polyurethanelastomer (Elastollan® 1180A10) wurde von BASF bezogen. PU wurde in der Mischung aus DMF und THF mit einem Volumenverhältnis von 1:1 gelöst. Die Lösung wurde unter intensivem Rühren mehr als 12 h bei Raumtemperatur verschlossen. Für die Herstellung von elektrogesponnenen PU-Nanofasern wurde ein kommerziell erhältlicher Elektrospinnaufbau (Beijing Ucalery Technology Development Co., Ltd., China) verwendet. Der Abstand zwischen der Düse und einem geerdeten Kollektor wurde auf 13 cm eingestellt. Eine Hochspannung von 9–10 kV wurde angelegt, um einen Polymerstrahl zu erzeugen. Die resultierenden Fasern wurden auf einem rotierenden Dorn gesammelt, über Nacht unter Vakuumbedingungen belassen, um Lösungsmittelrückstände zu entfernen, und dann für weitere Experimente in einem Exsikkator aufbewahrt.

Physische Charakterisierung und Testmethode

Die Mikrostruktur und Morphologie der so hergestellten PU-Nanofasern wurden durch Rasterelektronenmikroskopie (REM, JSM-6610LV, Japan) charakterisiert. Die thermogravimetrische Differentialscanningkalorimetrie (TG/DSC)-Analyse wurde mit einem DSC-TGA (SDT Q600, TA Instruments) unter Argonatmosphäre durchgeführt. Der makroskopische Elastizitätsmodul der elektrogesponnenen PU-Membran wurde mit einer Universalprüfmaschine (Instron 5943, USA) gemessen. Die nanomechanischen Eigenschaften von Nanofasern wurden unter Verwendung von Multimode 8 AFM (Bruker Nano Inc., USA) getestet. Zuerst wurden elektrogesponnene PU-Nanofasern unter Verwendung eines Si-Templats als Kollektor (erworben von Suzhou RDMICRO Co., Ltd.) abgeschieden. Die an der Rille aufgehängten Nanofasern wurden einem AFM-Test unterzogen. Die Breite und Tiefe der Nut auf dem Substrat betragen 2 und 3 µm. Die Sonde ist vereinfacht als Kugel mit einem Durchmesser von 50 nm dargestellt. Die Federkonstante des Auslegers wurde durch das thermische Abstimmungsverfahren gemessen. Die Empfindlichkeit des Cantilevers, als das Cantilever-Ablenkungssignal gegenüber der angelegten Spannung, wurde auf einer Saphiroberfläche kalibriert. Zur Berechnung des Elastizitätsmoduls einer einzelnen Nanofaser wurden Kraftkurven aufgezeichnet. Jedes Experiment wurde fünfmal wiederholt und die Ergebnisse wurden gemittelt (arithmetisches Mittel). Eine Finite-Elemente-Simulation wurde durchgeführt, um den Grad des Eindringens der Spitze in die Nanofaseroberfläche zu bewerten. Das Simulationsmodell wurde in einem kommerziellen Softwarepaket (ANSYS 15.0) erstellt. Die Materialien Nanofaser, Sonde und Substrat werden alle als elastische lineare isotrope Festkörper betrachtet [17].

Ergebnisse und Diskussion

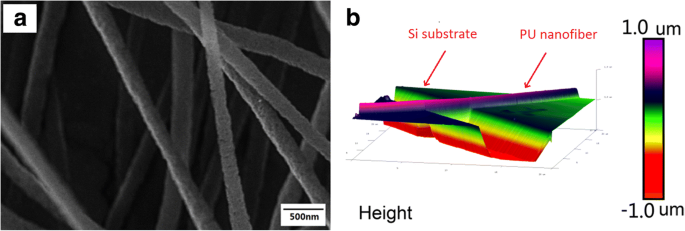

Die morphologischen Eigenschaften der elektrogesponnenen PU-Nanofasern wurden durch REM und AFM charakterisiert. Wie in Abb. 1a gezeigt, besteht eine elektrogesponnene PU-Folie aus zufällig orientierten Nanofasern mit einem Durchmesser im Bereich von Hunderten von Nanometern bis zu mehreren Mikrometern. Das AFM-Bild in Abb. 1b zeigt, dass die PU-Nanofasern im seitlichen Abschnitt einheitlich sind. Der mit AFM gemessene Durchmesser der Nanofaser betrug ~ 300 nm.

SEM (a ) und AFM (b ) Bilder von elektrogesponnenen PU-Nanofasern

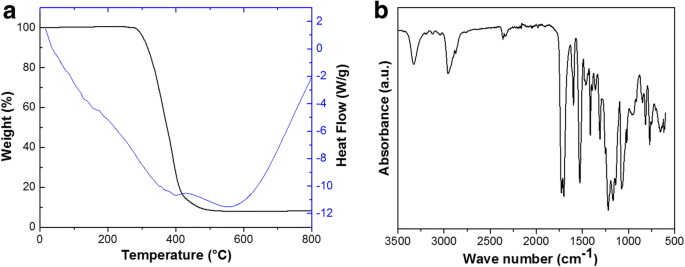

Abbildung 2a zeigt die TG/DSC-Kurven von elektrogesponnenen PU-Nanofasern in Argon bei einer Heizrate von 10 °C/min. Es ist offensichtlich, dass der thermische Abbau von PU-Nanofasern in Argon einen zweistufigen Prozess zeigt. Zwischen 100 und 200°C kann ein geringer Gewichtsverlust beobachtet werden, was auf die Verdunstung von Wasser und einigen niedermolekularen Produkten in dieser Phase hinweist. Der bei 300 °C beobachtete Gewichtsverlust hängt mit der Zersetzung des Polymers zusammen [18, 19]. Dennoch zeigt sich in Argon nur ein kleiner endothermer Peak, der der Hauptgewichtsverluststufe entspricht. Wie in Abb. 2b gezeigt, weist das FTIR-Spektrum von elektrogesponnenem PU charakteristische Absorptionsbanden bei 3320, 2960, 1710, 1530, 1220, 1110 und 777 cm −1 . auf , was für υ . steht (N–H) , υ (C–H) , υ (C–O) , υ (C–C) , υ (C–C) , υ (C–O) , und υ (C–H) , bzw. [18].

TG/DSC-Kurven (a ) und FTIR-Spektrum (b ) aus elektrogesponnenen PU-Nanofasern

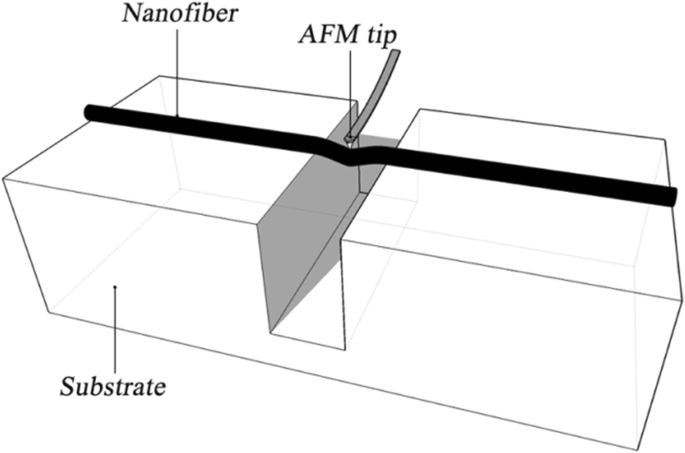

Beim Dreipunkt-Biegetest wurden PU-Nanofasern auf der Oberfläche des Si-Wafers abgeschieden, wie in Abb. 3 gezeigt. Die Dreipunkt-Balkenbiegetheorie für einen Balken mit zwei fixierten Enden wurde häufig verwendet, um den Young-Modul von a . zu berechnen Nanofaser wie folgt:

$$ E={FL}^3/192 dI $$ (1)wo F ist die Kraft, die in der Mitte ausgeübt wird, L ist die hängende Länge der Nanofaser, d ist die Durchbiegung der Nanofaser in der Mitte und I ist das Abschnittsträgheitsmoment (I = πr 4 /4, wobei r ist der Radius der Faser). Die folgenden Annahmen sollten erfüllt sein, um den Elastizitätsmodul [20] zu berechnen:(i) die beiden Enden der Faser sind fixiert, (ii) L ist viel größer als der r , und (iii) d ist sehr klein. In unserer Arbeit wurde im Test kein relativer Schlupf zwischen Nanofaser und Substrat beobachtet. Es wurde festgestellt, dass der Berechnungsfehler mit dem L . in 8% kontrolliert werden kann /r größer als 10 in der vorherigen Arbeit [17]. Somit können diese Annahmen während des Dreipunkt-Biegetests erfüllt werden. Die simulierten Ergebnisse der Finite-Elemente-Methode zeigen, dass die Eindringtiefe der Spitze unter 10 % der Verformung von Nanofasern liegt. Der Elastizitätsmodul wird also unter der Annahme berechnet, dass die Oberflächenverformung vernachlässigt werden kann.

Schema des Dreipunktbiegeversuchs

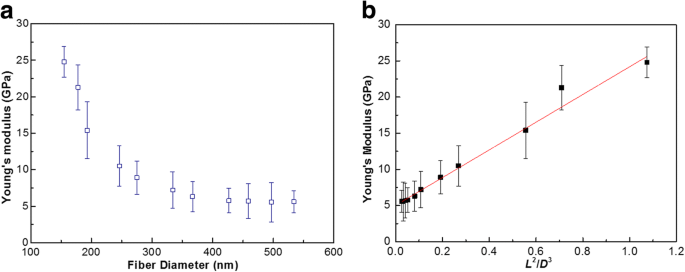

Abbildung 4a zeigt die Ergebnisse des Dreipunkt-Biegetests als Auftrag des Young-Moduls gegen den Durchmesser der PU-Nanofasern. Der Elastizitätsmodul einer einzelnen PU-Nanofaser ist in der Abbildung angegeben. Der Elastizitätsmodul von PU-Nanofasern weist eine Durchmesserabhängigkeit auf. Der Modulwert steigt, wenn der Durchmesser unter eine bestimmte Größe von etwa 300 nm sinkt. Ein hoher Young-Modul von ~ 25 GPa kann mit einem Durchmesser von 150 nm erreicht werden, während der Young-Modul bei einem Durchmesser von mehr als 300 nm auf ~ 5 GPa abnimmt. In den neueren Arbeiten lagen die Young-Moduli von Polymer-Nanofasern wie Nylon 6, Poly(ε-caprolacton), Cellulose und Polyvinylalkohol, gemessen mit einem AFM-basierten Dreipunkt-Biegetest, im Bereich von mehreren GPa bis zu mehreren zehn GPa [ 21,22,23]. Der in dieser Arbeit gemessene Elastizitätsmodul von PU-Nanofasern lag ebenfalls im oben genannten Bereich. Die makroskopischen mechanischen Eigenschaften der elektrogesponnenen PU-Membran wurden ebenfalls gemessen. Es kann ein Young-Modul von 0,9 MPa erhalten werden, was auf die hohe Porosität der elektrogesponnenen Membran zurückzuführen ist.

a Eine Auftragung des Youngschen Moduls gegen den Durchmesser von PU-Nanofasern. b Der Einfluss der Oberflächenspannung auf die mechanischen Eigenschaften von PU-Nanofasern

Wie in der vorherigen Arbeit [24] berichtet, ist die beobachtete Zunahme des Young-Moduls mit abnehmendem Durchmesser im Wesentlichen auf Oberflächenspannungseffekte zurückzuführen. Unter Berücksichtigung des Oberflächeneffekts kann der scheinbare Elastizitätsmodul wie folgt ausgedrückt werden:

$$ E={E}_0+\frac{8\gamma \left(1-\nu\right)}{5}\frac{L^2}{D^3} $$ (2)wo E 0 , γ , und υ ist der Elastizitätsmodul, die Oberflächenspannung bzw. die Poissonzahl der Schüttgüter. D ist der Durchmesser der Nanofaser. Wie in Abb. 4b gezeigt, ermöglicht die lineare Regression die Bestimmung des Elastizitätsmoduls und der Oberflächenspannung. Somit beträgt der intrinsische Young-Modul von PU-Nanofasern etwa ~ 5,0 GPa, was viel höher ist als der der Bulkmaterialien. Der Grund dafür ist, dass die Molekülketten während des Elektrospinnprozesses innerhalb der elektrogesponnenen Fasern orientiert wurden [25].

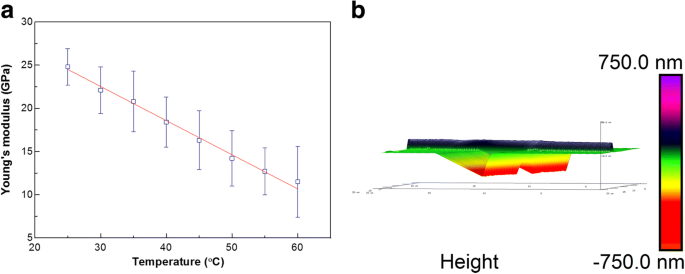

Der Temperatureffekt auf den Elastizitätsmodul einer einzelnen PU-Nanofaser ist in Abb. 5a dargestellt. Für eine einzelne PU-Nanofaser mit einem Durchmesser von 155 nm nimmt der Elastizitätsmodul linear mit dem Temperaturanstieg im Bereich von 25 °C~ 60 °C ab. AFM-Bilder in Abb. 5b bestätigen jedoch, dass die Fasermorphologie der PU-Nanofaser bei einer Temperaturerhöhung auf 60 °C vollständig erhalten bleibt. Das seitliche Schnittprofil zeigt, dass der Durchmesser der gemessenen PU-Nanofaser von 200 auf 214 nm leicht zunimmt. Wir können daraus schließen, dass PU-Nanofasern bei relativ niedrigen Temperaturen eine hohe Dimensionsstabilität aufweisen. Außerdem deutet die lineare Beziehung zwischen dem Elastizitätsmodul und der Temperatur auf die potenzielle Anwendung von elektrogesponnenen PU-Nanofasern im Bereich von Nanogeräten und Nanosensoren hin.

a Der Temperatureinfluss auf den Elastizitätsmodul einer einzelnen PU-Nanofaser. b Die Morphologie einer einzelnen PU-Nanofaser bei 60 °C

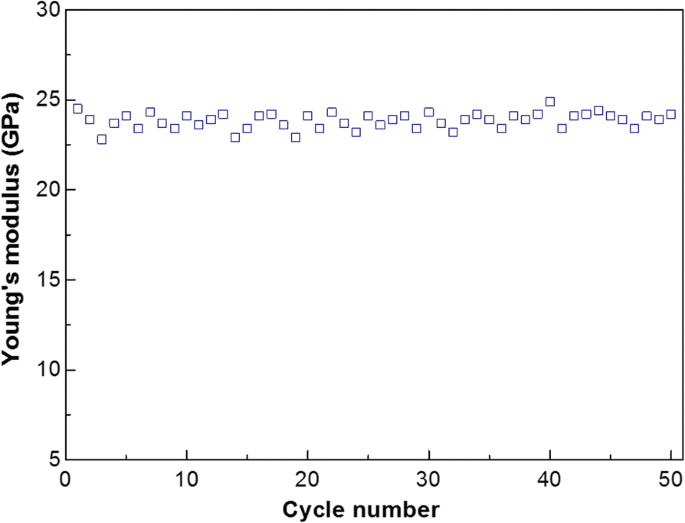

Die Verschlechterung der mechanischen Eigenschaften einer einzelnen PU-Nanofaser mit einem Durchmesser von 215 nm ist in Abb. 6 dargestellt. Der Dreipunkt-Biegetest wurde für 50 Zyklen für dieselbe Nanofaser wiederholt. Der Young-Modul-Wert der Nanofaser schwankt leicht, da ein solcher Vorgang nicht immer genau an der gleichen Stelle kontrolliert werden kann. Im Allgemeinen zeigt PU-Nanofaser nach 50 Zyklen eine gute Haltbarkeit ohne signifikante Verschlechterung des Young-Moduls.

Die Verschlechterung der mechanischen Eigenschaften einer einzelnen PU-Nanofaser

Schlussfolgerungen

Zusammenfassend wurde der Young-Modul einer einzelnen PU-Nanofaser, die durch das Elektrospin-Verfahren hergestellt wurde, durch einen Dreipunkt-Biegetest gemessen. Der mit abnehmendem Durchmesser zunehmende Elastizitätsmodul ist auf den Oberflächeneffekt zurückzuführen. Außerdem nimmt der Elastizitätsmodul im Bereich von 25 °C bis 60 °C linear mit dem Temperaturanstieg ab. PU-Nanofasern zeigen eine gute Haltbarkeit ohne signifikante Verschlechterung des Young-Moduls selbst nach 50 Zyklen.

Abkürzungen

- 1D:

-

Eindimensional

- AFM:

-

Rasterkraftmikroskopie

- DMF:

-

N,N-Dimethylformamid

- PU:

-

Polyurethan

- SEM:

-

Rasterelektronenmikroskopie

- TGA/DSC:

-

Thermogravimetrische Differenzkalorimetrie (TG/DSC)

- THF:

-

Tetrahydrofuran

Nanomaterialien