Anwendung von Silizium-Nanostruktur-Arrays für mono- und multikristalline 6-Zoll-Solarzellen

Zusammenfassung

In dieser Studie stellen wir einheitliche Silizium-Nanodraht-(SiNW)-Arrays auf mono- und multikristallinen 6-Zoll-Wafern her, indem wir das verbesserte lösungsverarbeitete metallunterstützte chemische Ätzverfahren (MacEtch) einsetzen. Darüber hinaus kann das verbesserte MacEtch auf Wafer mit verschiedenen kristallinen Orientierungen angewendet werden. Die SiNW-Arrays haben eine Länge von 470 nm mit hoher Dichte; sie zeigen einen guten optischen Einfangeffekt und ein Reflexionsvermögen von deutlich unter 6% über einen breiten Wellenlängenbereich von 300 bis 1100 nm. Das verbesserte MacEtch zeigt keinen Unterschied im Reflexionsvermögen für einen monokristallinen Pyramiden/SiNW-Wafer mit geeigneter Gleichförmigkeit; das durchschnittliche Delta vom Zentrum zu anderen Positionen liegt innerhalb von 22%. Die effektive Lebensdauer ist bei SiNW-Arrays geringer, da der höhere Oberflächenzustand eine höhere Oberflächenrekombination bewirkt.

Schließlich machen wir den multikristallinen Wafer zu einer Al-BSF-Solarzellenvorrichtung mit MacEtch SiNW-Textur, was zu einer durchschnittlichen Leistungsumwandlungseffizienz von 17,83% führt, die höher ist als die von standardmäßigen säuretexturierten Solarzellenvorrichtungen. Folglich eignet sich das verbesserte MacEtch-Konzept für die kommerzielle Massenproduktion in der Photovoltaikindustrie.

Einführung

In letzter Zeit haben die optischen Eigenschaften von Silizium-Nanostrukturen aufgrund ihres hervorragenden Lichteinfangeffekts, der zu einer geringen Reflexion führt und gleichzeitig eine hohe Absorption aufrechterhält, enorme Aufmerksamkeit auf sich gezogen. Dieser Effekt ist bei planarem Silizium nicht zu finden. Silizium-Nanostrukturen können auf Dioden [1, 2], Biosensoren [3, 4], Solarzellen [2, 5,6,7,8,9,10,11,12,13] usw. aufgebracht werden. ein Forscher nähert Nanostrukturen Antireflexschichten an, um deren Lichtfalleneffekt zu erklären [12]. Daher können Silizium-Nanostrukturen herkömmliche, kostspielig hergestellte Antireflexschichten ersetzen.

Ein Großteil der wissenschaftlichen Literatur hat die elektrochemischen Eigenschaften von Silizium in Fluorionenlösung untersucht [13, 14] und die metallunterstützte Methode zur Herstellung von Nanostrukturen in Lösung verwendet, um die Prozesse einfach und schnell zu machen. Daher verwenden wir lösungsverarbeitetes metallunterstütztes chemisches Ätzen, um Silizium-Nanostrukturen herzustellen [15]. Anders als bei der Molekularstrahlepitaxie (MBE) [16], der Laserablation [17], der chemischen Gasphasenabscheidung (CVD) [18] und dem reaktiven Ionenätzen (RIE) [19], die vom Hochvakuum und von hoher Energie abhängig sind, metallunterstütztes chemisches Ätzen kann die Herstellungskosten senken und kann bei Raumtemperatur verarbeitet werden.

Darüber hinaus werden multikristalline Wafer mit Diamantdrahtsäge (DWS) in großem Umfang in der Solarindustrie verwendet, um die Herstellungskosten zu senken, was zu einer glänzenden Waferoberfläche führt, was es schwierig macht, das angemessene Reflexionsvermögen durch die traditionelle Säurestruktur aufrechtzuerhalten. Einige Forscher verwenden eine saure Textur mit zusätzlichen Zusatzstoffen [20]. Außerdem wurde das RIE-Texturierungsverfahren für Aluminium-Back-Surface-Field-(Al-BSF)-Solarzellen zur Reduzierung des Reflexionsvermögens untersucht [21].

Durch die Verwendung des metallunterstützten chemischen Ätzverfahrens zur Herstellung von Silizium-Nanostrukturen können wir die Oxidationsmittelkonzentration der Lösung steuern, um die Ätzrichtung der Silizium-Nanostrukturen zu bestimmen und das abgeschiedene Metallmuster zu steuern, um das erforderliche Seitenverhältnis der Nanostrukturen zu erreichen [14, 15]. Die Oberflächenorientierungen und Dotierungsniveaus beeinflussen auch die Bildung von SiNW [22].

Daher ist der Einsatz von lösungsverarbeitetem metallunterstütztem chemischem Ätzen zur Herstellung von Silizium-Nanostrukturen aufgrund seiner geringen Kosten, seines einfachen Verfahrens und seiner kontrollierbaren Struktur vorteilhaft. Das heißt, es ist sehr gut für kommerzielle praktische Anwendungen geeignet. In der Literatur ist jedoch lösungsverarbeitetes metallunterstütztes chemisches Ätzen zur Bildung von Silizium-Nanostrukturen nur auf einer kleinen Fläche anwendbar (z. B. ≤ 4 × 4 cm 2 ) [9, 22, 23]. Daher konzentriert sich diese Forschung auf das Problem der Homogenität auf 6-Zoll-Wafern. Wir erforschen einen neuen Ansatz und untersuchen die Mechanismen zur erfolgreichen Herstellung von Silizium-Nanostrukturen auf kommerziellen 6-Zoll-p-Typ monokristallinen und p-Typ multikristallinen Wafern mit sehr hoher Gleichmäßigkeit und geringer Reflexion durch eine verbesserte metallunterstützte chemische Ätzmethode. Wir untersuchen auch die Morphologien und optischen Eigenschaften von Nanostrukturen, um ihr Potenzial und ihre Machbarkeit für zukünftige industrieorientierte kommerzielle Anwendungen weiter zu beweisen.

Schließlich werden 6-Zoll-DWS-multikristalline p-Typ-nanostrukturierte Si-Wafer synthetisierten p-n-Übergangs-Aluminium-Back-Surface-Field-(Al-BSF)-Solarzellen ausgesetzt. Darüber hinaus haben wir die Solarzellenleistung mit dem säuretexturierten Referenzwafer verglichen.

Für die Messung der Stromdichte-Spannungs-Charakteristik von Solarzellen wurden die Geräte unter 1 Sonne AM1.5G 100 mW cm −2 . beleuchtet unter Verwendung des Sonnensimulators SUN 2000, Abet Technologies, Inc. und gemessen unter Verwendung des Keithley 2400 Source Meter. Rasterelektronenmikroskopie (SEM) Bilder von SiNW-Array-Texturen wurden unter Verwendung von LEO 1530 Feldemissions-SEM beobachtet. Das optische Reflexionsvermögen von SiNW-Arrays wurde unter Verwendung eines JASCO V-670 UV-V Spektralphotometers mit einer Ulbrichtkugel gemessen. Die Kartierung der Minoritätsträgerlebensdauer von SiNW-Arrays wurde mit Semilab μ-PCD WT-2000 gemessen.

Experimentelle Methoden

Mechanismus zur Bildung von Silizium-Nanodraht-Arrays (SiNW) von MacEtch

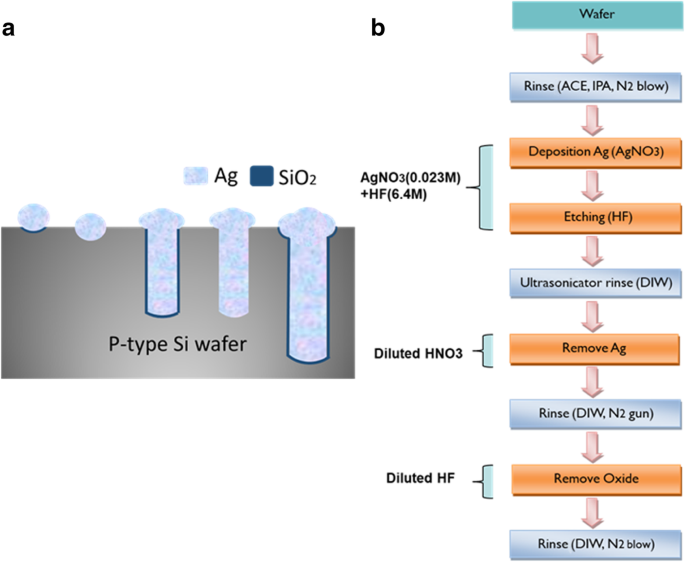

Das Verfahren und der Prozessablauf von MacEtch sind in Abb. 1a dargestellt. Die Ätzlösung enthält Silbernitrat (AgNO3 ) und Flusssäure (HF); die Ag + nimmt das Elektron von Si und oxidiert dann Si zu SiO2 weil die Elektronennegativität von Ag + ist größer als die von Si. Darüber hinaus haben Peng et al. [24] verglichen qualitativ die elektrochemischen Potenziale von fünf Metallen und fanden heraus, dass das elektrochemische Potenzial von Ag + ist größer als das Valenzband von Si. Somit ist Ag + neigt dazu, Löcher auf Si zu übertragen und zu Ag zu reduzieren. Mit anderen Worten, Ag + nimmt Elektronen von Si und reduziert sich selbst [24]. Daher wird das reduzierte Ag auf der Si-Oberfläche abgeschieden und die Oberfläche wird zu SiO2 . oxidiert . Anschließend wird das verdünnte HF verwendet, um das Oxid zu entfernen. Dementsprechend wird der Bereich mit abgeschiedenem Ag einem anisotropen Ätzen unterzogen, und dann werden SiNW-Arrays gebildet [22].

Schematische Darstellung des Prinzips der MacEtch-Methode (a ). Prozessablauf der MacEtch-Methode (b )

Herstellung von SiNW

Im Experiment das 6-Zoll mit einer Größe von 156 × 156 mm 2 mm P-Typ (100) monokristalline Pyramiden-texturierte Wafer und p-Typ multikristalline As-Cut-Wafer wurden mit einem spezifischen Widerstandsbereich von 0,5–3 -cm (Dicke 180 + 20/–10 µm) verwendet. Die Größen der Pyramiden reichen von 1 bis 10 µm. Für die Herstellung von Silizium-Nanostrukturen auf 6-Zoll-Wafern wurde der Lösungsprozess von MacEtch verwendet. Der Prozessablauf ist in Abb. 1b dargestellt. Zunächst wurden die Wafer jeweils in Aceton, Isopropanol-Alkohol und entionisiertes Wasser (DIW) getaucht und im Ultraschallbad für 3 min gereinigt und anschließend mit Stickstoff getrocknet. Anschließend wurden die Wafer in eine wässrige Lösung von AgNO3 . eingeweicht , HF und H2 O in einem Verhältnis von 0,6 g:36 ml:120 ml für 3 min und 19 s bei Raumtemperatur, um das SiNW-Array zu ätzen [13]. Die Konzentration von AgNO3 . in wässriger Lösung und HF beträgt 23 mM bzw. 6,4 M, basierend auf den Ätzbedingungen.

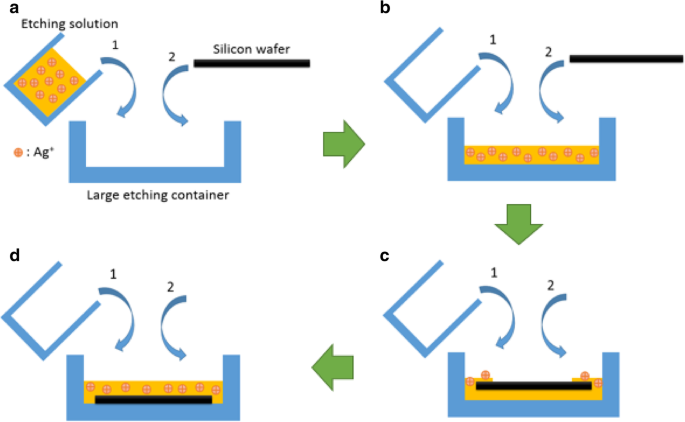

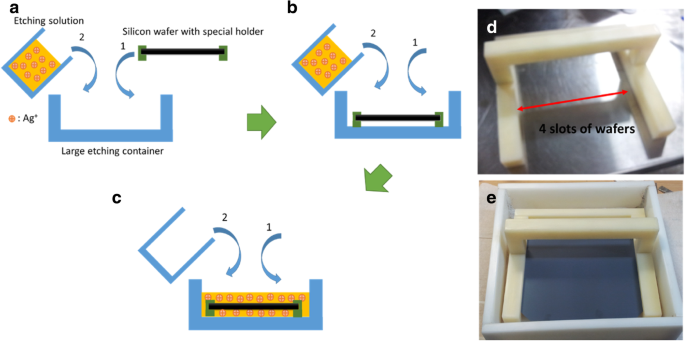

Der zusätzliche physikalische Einfluss muss berücksichtigt werden, wenn das MacEtch-Verfahren verwendet wird, um SiNW auf 6-Zoll-Siliziumwafern zu bilden, um gleichmäßig große SiNW-Arrays zu gewährleisten. Anschließend werden zwei Herstellungsverfahren verglichen. Bei Methode 1 wird die quantitative MacEtch-Ätzlösung zuerst in den großen Ätzbehälter gegossen, und dann wird der Wafer mit der MacEtch-Lösung in den großen Ätzbehälter gelegt, was auch ein traditionelles Verfahren zum Ätzen von Wafern mit kleiner Fläche ist (<4 × 4 cm 2 ). Wenn die Wafergröße zunimmt und der Halter 4 Stück 6-Zoll-Wafer aufnehmen kann, ist der Prozessablauf in Abb. 3 dargestellt. Die in der Abbildung vermerkten Zahlen 1 und 2 repräsentieren die Reihenfolge des Einbringens der Ätzlösung bzw. des Siliziumwafers , in große Behälter. Danach wurden die Wafer 1 min in eine verdünnte Salpetersäure (HNO3)-Lösung getaucht, um den Rest der Silberdendriten zu entfernen. Schließlich wurden alle Proben 1 Minute in einer verdünnten HF-Lösung eingeweicht, um Oberflächenoxide zu entfernen, und dann mit Stickstoff getrocknet.

Schematische Darstellungen der MacEtch-Schritte für Methode 1 (a –d )

Schematische Darstellungen der MacEtch-Schritte für Methode 2 (a –c ). Fotos mit dem speziellen Halter (d , e )

Herstellung einer 6-Zoll-Al-BSF-Solarzelle

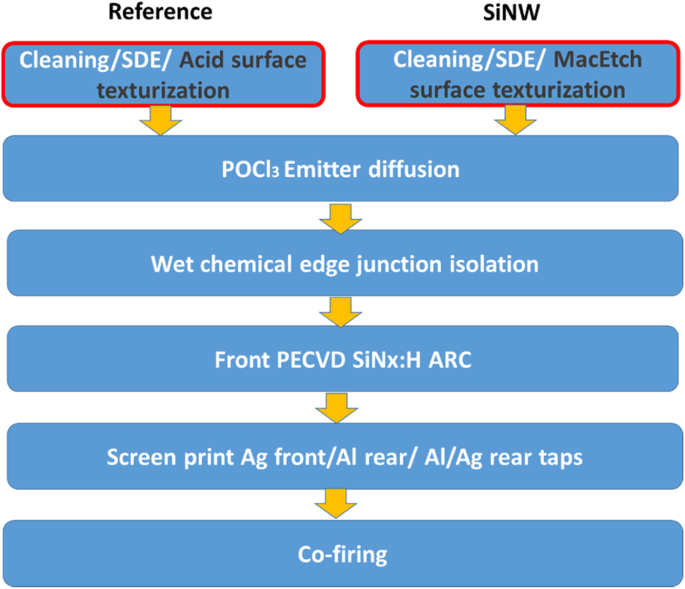

Bei der Herstellung von Al-BSF-Solarzellen wählen wir multikristalline (mc-Si) Siliziumwafer. Der spezifische Waferwiderstand beträgt 2 Ω-cm, seine Dicke beträgt 180 µm und seine Fläche beträgt 156 × 156 mm 2 der Größe. Abbildung 4 zeigt den Prozessablauf der Al-BSF-Zelle als Referenz und SiNW [26].

Prozessablauf für die Herstellung konventioneller industrieller Siebdruck-Vollflächen-Aluminium-Rückseiten-Felder (Al-BSF) für Referenz- und SiNW-Solarzellen

Die Wafer werden mit entionisiertem Wasser (DI-Wasser), Aceton (ACE), Piranha-Lösung (H2 .) gereinigt SO4 :H2 O2 ) und Isopropanol (IPA) für jeweils 5–10 min, Sägeschadenätzen (SDE) mit 20 Gew.-% KOH-Lösung bei 60 °C für 7 min und eine Standardlösung aus HF/Salpetersäure/Essigsäure (HNA) gemischt im Volumenverhältnis 1:3:5 für 5-min-Texturierung als Referenzgruppe.

Eine weitere Testgruppe bildete SiNW durch MacEtch, beschrieben im Abschnitt „Mechanism for the Formation of Silicon Nanowire Arrays (SiNW) by MacEtch“, eine POCl3-Diffusion bei 850 °C für 30 min zur gebildeten N+-Emitterschicht und einer Tiefe von 0,3 mm am Vorderseite. Ein Schichtwiderstand von 75 Ω/sq. Nach dem Diffusionsprozess tauchten wir den Siliziumwafer für 5 min in eine verdünnte HF, um Phosphorsilikatglas (PSG) zu entfernen. Eine Filmdicke von ~ 70 nm SiNx:H-Schicht, gebildet aus plasmaunterstützter chemischer Gasphasenabscheidung (PECVD) zur Antireflexbeschichtung und Passivierung, Metallisierung erfolgt mit dem Standard-Ag-Paste- und Al-Paste-Siebdruckverfahren, Vorderseite Silber und Rückseite Aluminium Elektrode und sukzessive gemeinsames Brennen. Insgesamt werden zwei Gruppen bearbeitet.

Ergebnisse und Diskussion

Die Methode zur Erzielung einheitlicher SiNW-Arrays auf 6-Zoll-Si-Substraten

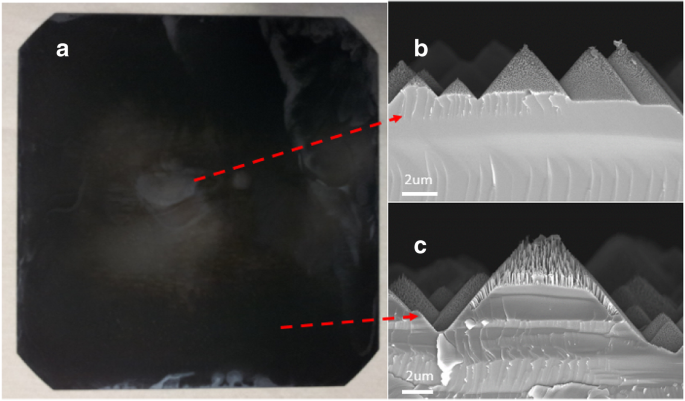

Bei Methode 1 wird das quantitative Silberion zuerst gleichmäßig im großen Behälter verteilt, wenn die quantitative Ätzlösung hineingegossen wird und der Wafer in die Lösung gelegt wird Abb. 2b. Wenn jedoch der große Wafer in die Ätzlösung eingebracht wird, reagiert die Ätzlösung auf eine Widerstandskraft. Diese Kraft bewirkt, dass sich die Ätzlösung nicht sofort gleichmäßig auf der Waferoberfläche verteilt, sondern langsam von den Kanten und Ecken des Wafers in seine Mitte diffundiert, wie in Abb. 2c gezeigt. Derzeit ist die Ag + in der Lösung beginnt mit den Ecken- und Kantenbereichen des Wafers zu reagieren, was zu Ag + . der Lösung führt Konzentration abnimmt und dann ein ungleichmäßiges Ätzen des Wafers verursacht. Später trotz der verbleibenden Konzentration von Ag + in der Lösung verteilt es sich gleichförmig auf der Oberseite des Siliziumwafers zum Ätzen, wie in Fig. 2d gezeigt, und die gleichförmigen SiNW-Anordnungen können nicht erhalten werden. Das Ergebnis ist in Fig. 5a für die nach Verfahren 1 hergestellten SiNW-Arrays gezeigt und zeigt, dass das SiNW nicht einheitlich ist. Zentrum und Ecken des Wafers werden REM untersucht, wie in Abb. 5b, c gezeigt. Die REM-Bilder haben alle die gleiche Vergrößerung. Der Wafer enthielt bereits eine Pyramidenstruktur mit Höhen von 1 bis 10 μm, so dass die durch die MacEtch-Methode gebildete SiNW-Struktur auf Pyramiden untersucht wird. Die SiNW-Arrays um das Zentrum des Wafers sind in Abb. 5b gezeigt. Es bildeten sich nur wenige SiNW-Arrays. Auf der anderen Seite sind die SiNW-Arrays in der Nähe der Ecken des Wafers in Abb. 5c gezeigt. Die Tiefe der SiNW-Struktur nimmt zu. Daher zeigt eine Inspektion und Analyse mit bloßem Auge oder SEM-Bildern, dass die durch Verfahren 1 gebildeten SiNW-Arrays eine geringe Gleichmäßigkeit aufweisen.

SiNW-Strukturform nach Methode 1. a Draufsicht auf einen 6-Zoll-Wafer mit SiNW-Struktur. b SEM-Querschnittsansicht der SiNW-Struktur in der Mitte des Wafers. c SEM-Querschnittsansicht der SiNW-Struktur an der Ecke des Wafers

Bei Methode 1 beginnt das Ag+ zuerst mit der Ecke und dem Rand des Wafers zu reagieren, was zu einer Verringerung der Konzentration von Ag+ in der Lösung führt und dann eine ungleichmäßige Ätzung des Wafers verursacht.

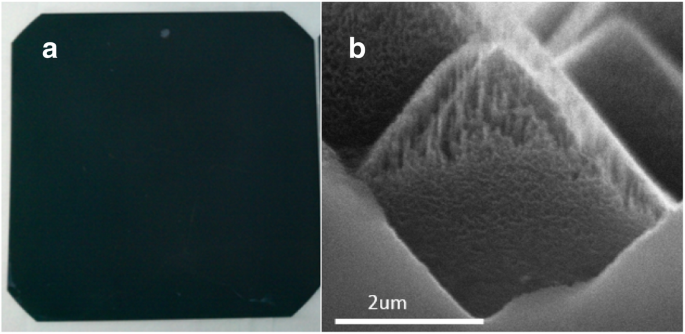

Für Methode 2 verbessern wir den Effekt, indem wir die MacEtch-Schritte mit einem Halter modifizieren, um die Oberflächen-SiNW-Gleichmäßigkeit zu erhöhen. Anschließend wird bei diesem Verfahren der Wafer mit einem Halter zuerst in einen großen Behälter gegeben, wie in Fig. 3b gezeigt, und dann wird die Ätzlösung schnell und gleichmäßig auf den Wafer und den Behälter gegossen. Auf diese Weise kann die großflächige Siliziumwaferoberfläche gleichzeitig die gleiche Konzentration von Ag+ berühren, wodurch die geätzte SiNW-Struktur einheitlich wird. Als nächstes wird der Wafer in HNO3 getränkt, um die verbleibenden Silberdendriten zu entfernen, und dann in verdünnte HF eingetaucht, um Oberflächenoxid zu entfernen. Die durch Verfahren 2 gebildeten SiNW-Strukturen sind in Fig. 6a gezeigt. Aus der Figur hat die SiNW-Struktur eine gute Gleichmäßigkeit. Das REM wird auch verwendet, um die Oberflächenstruktur zu prüfen, wie in Abb. 6b gezeigt; die Länge von SiNW beträgt 470 nm 11 und die Dichte beträgt 3,02 × 1011 cm −2 .

SiNW-Strukturform nach Methode 2. a Draufsicht auf einen 6-Zoll-Wafer mit SiNW-Struktur. b SEM-Querschnittsansicht der SiNW-Struktur

Analyse der geätzten SiNW-Struktur und ihrer Oberflächengleichmäßigkeit

Oberflächenmorphologie von 6-Zoll-Si-Wafern

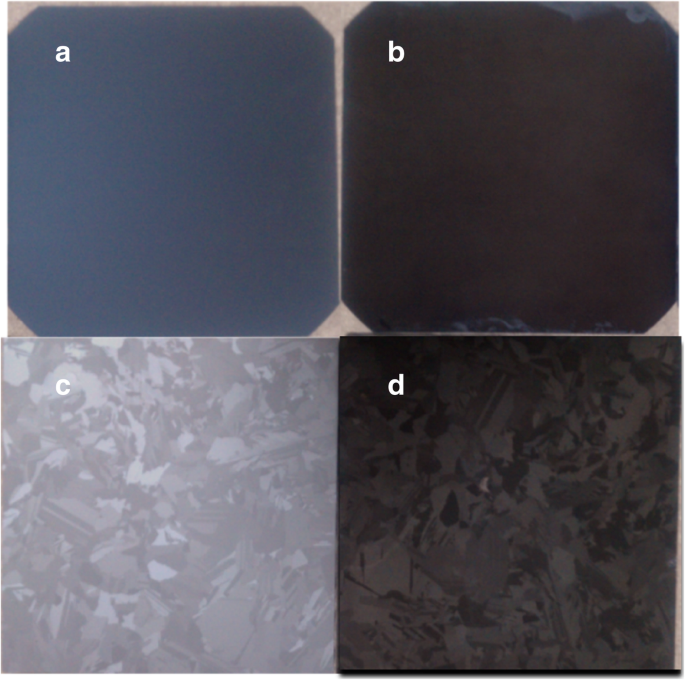

Wir modifizieren MacEtch-Schritte, um 6-Zoll große, einheitliche SiNW-Strukturen zu erhalten, um den Effekt von Zeit- und Konzentrationsunterschieden von Ag + . zu reduzieren Kontakt mit der Waferoberfläche. Hier wird das verbesserte MacEtch-Verfahren auf 6-Zoll-große monokristalline und multikristalline Wafer angewendet, um SiNW-Strukturen herzustellen, wie in Abb. 7 gezeigt. Nachdem die SiNW-Arrays erfolgreich auf 6-Zoll-Wafern gebildet wurden, die Oberflächenmorphologie vor und nach der Bildung von SiNW-Arrays wird untersucht. Abbildung 7 a und c zeigen monokristalline bzw. multikristalline 6-Zoll-P-Typ-Wafer, bevor sie zu geätzten SiNW-Arrays werden. Abbildung 7 b und d sind SiNW-Arrays, die unter den gleichen Herstellungsbedingungen wie im Experiment beschrieben hergestellt wurden. Sie werden unter Verwendung des verbesserten MacEtch-Verfahrens gebildet, und die SiNW-Arrays werden gleichzeitig geätzt. Daher werden die einheitlichen SiNW-Array-Strukturen erfolgreich auf 6-Zoll-Wafern durch Anwenden eines verbesserten MacEtch-Verfahrens hergestellt. Darüber hinaus demonstriert dieses Verfahren, dass es auf Substrate mit unterschiedlicher Kristallorientierung angewendet werden kann, wie beispielsweise Einkristall- und Mehrkristall-Wafer.

Vorher und nachher geätzte SiNW-Struktur auf monokristallinen und multikristallinen 6-Zoll-Si-Wafern. a , b Vor und nach dem Ätzen von monokristallinen Wafern. c , d Vor und nach dem Ätzen von multikristallinen Wafern

REM-Bilder von SiNW-Arrays

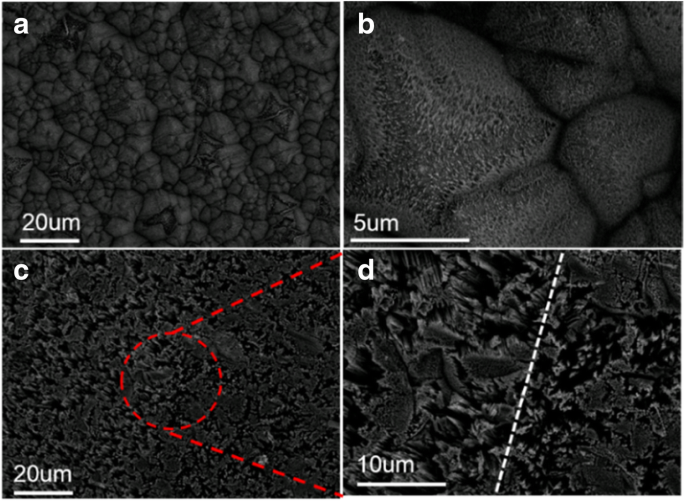

Die REM-Bilder werden verwendet, um die SiNW-Morphologie auf Waferoberflächen zu beobachten. Fig. 8a ist die Draufsicht der Pyramiden/SiNW-Array-Struktur, die auf einem monokristallinen P-Typ-Wafer gebildet ist, und die vergrößerte Pyramide/SiNW-Array-Struktur ist in Fig. 8b gezeigt. Es ist deutlich zu erkennen, dass die Dichte von SiNW an der Spitze der Pyramide geringer ist als an der Unterseite. Dies liegt daran, dass die Spitze der Pyramide mit viel mehr Ätzlösung in Kontakt kommt und dann mehr Ag-Metall auf der Oberfläche abgeschieden wird. Daher hat das geätzte SiNW eine geringere Dichte.

Draufsicht auf REM-Bilder. a , b Pyramiden-/SiNW-Array-Struktur auf einem monokristallinen P-Typ-Wafer. c , d SiNW-Array-Struktur auf einem multikristallinen P-Typ-Wafer

Im Gegensatz dazu sind Fig. 8c und d SiNW-Arrays auf einem multikristallinen P-Typ-Wafer. Tatsächlich ist Fig. 8d das vergrößerte Bild von Fig. 8c. Bei multikristallinen Substraten können die unterschiedlichen Orientierungen von SiNW deutlich beobachtet werden, und die Abmessungen eines SiNW und seines Clusters betragen 1 bis 10 Mikrometer. Die SiNW sind in einem Winkel zum Substrat auf der linken Seite von Fig. 8d geneigt, aber die SiNW sind vertikal zum Substrat auf der rechten Seite von Fig. 8d ausgerichtet. Die Backbond-Breaking-Theorie kann verwendet werden, um zu erklären, warum die MacEtch-Ätzorientierung nicht vertikal zum Substrat ausgerichtet ist [15, 20, 22, 25]. Ein Si-Atom hat zwei Rückbindungen auf der Oberfläche eines (100)-Substrats, aber es hat drei Rückbindungen auf der Oberfläche von (110)- oder (111)-Substraten. Darüber hinaus ist es schwieriger, sie zu ätzen oder zu entfernen, wenn mehr Rückbindungen vorhanden sind. Somit ist das Si-Atom auf einem (100)-Substrat leichter zu entfernen, und die Ätzlösung neigt dazu, die <100>-Richtung zum Ätzen zu wählen, was zu unterschiedlichen Ausrichtungen der SiNW-Arrays führt.

Unterschiedliche Orientierungen von SiNW-Arrays zeigen unter Beobachtung mit bloßem Auge unterschiedliche Oberflächenfarben, wie in Fig. 7d gezeigt. Dies liegt daran, dass ein multikristallines Si-Substrat verschiedene Kristallorientierungen enthält, wie in 7c gezeigt, was zu unterschiedlichen geätzten Orientierungen von SiNW und unterschiedlichen Antireflexionseffekten führt. Nachdem SiNW-Arrays auf einem Multikristall-Wafer gebildet wurden, können die Grenzen der verschiedenen Kristallrichtungen außerdem durch verschiedene SiNW-Orientierungen unterschieden werden, wie durch die gestrichelte Linie in Fig. 8d dargestellt.

Reflexionsspektren

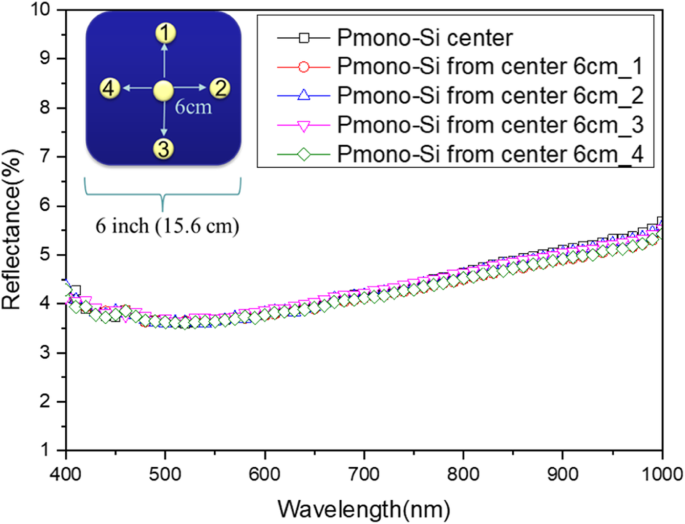

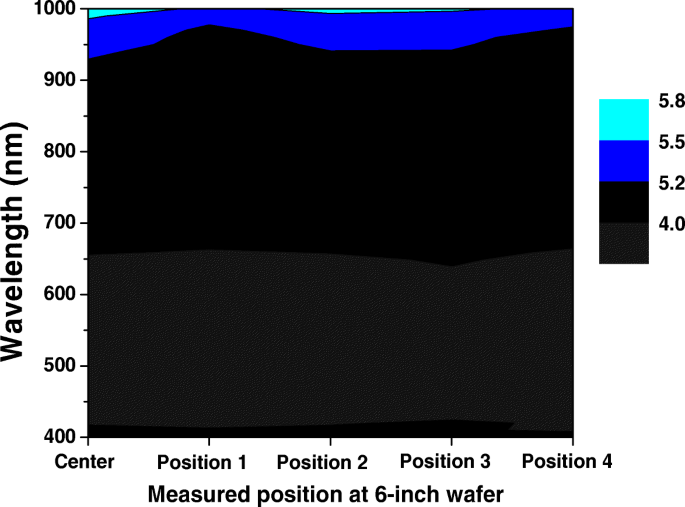

Hier wird die optische Eigenschaft von hergestellten SiNW-Arrays untersucht. Das Reflexionsvermögen verschiedener Punkte eines 6-Zoll-Wafers mit monokristalliner Pyramide/SiNW-Array-Struktur vom P-Typ ist in Fig. 9 gezeigt. Die gemessenen Punkte befinden sich in der Mitte und 6 cm von der Mitte des 6-Zoll-Wafers entfernt. Der optische Reflexionsgrad aller gemessenen Spots beträgt weniger als 6% für den Wellenlängenbereich von 400 bis 1000 nm, der niedrigste Reflexionsgrad beträgt 3% bei einer Wellenlänge von 500 nm und der SiNW auf der Pyramide hat einen konstanten Durchmesser von 1 Mikrometer. Dies zeigt, dass diese Struktur eine ausgezeichnete Antireflexionseigenschaft hat. Darüber hinaus ist in Abb. 10 das Reflexionsmapping für verschiedene Spots in Abb. 9 dargestellt, bei dem verschiedene Messpunkte fast das gleiche Reflexionsvermögen haben:der Durchschnitt für das Zentrum beträgt 4,358%, Position 1 ist 4,266%, Position 2 ist 4,328% , Position 3 beträgt 4,263% und Position 4 beträgt 4,265%. Das Delta liegt innerhalb von 22%. Dies zeigt, dass die verschiedenen Spots von monokristallinen 6-Zoll-P-Typ-Pyramiden/SiNW-Arrays eine kohärente optische Eigenschaft aufweisen und beweist gleichzeitig auch, dass sie eine sehr hohe Gleichmäßigkeit aufweisen, indem die verbesserte MacEtch-Technik verwendet wird, um SiNW-Arrays zu bilden .

Gesamtreflexion verschiedener Punkte eines 6-Zoll-Wafers mit monokristalliner Pyramide/SiNW-Array-Struktur vom P-Typ. Der Einschub markiert den gemessenen Bereich in der Mitte und 6 cm von der Mitte entfernt

Reflexionskartierung verschiedener Spots eines 6-Zoll-P-Typ-monokristallinen Pyramiden-/SiNW-Array-Strukturwafers

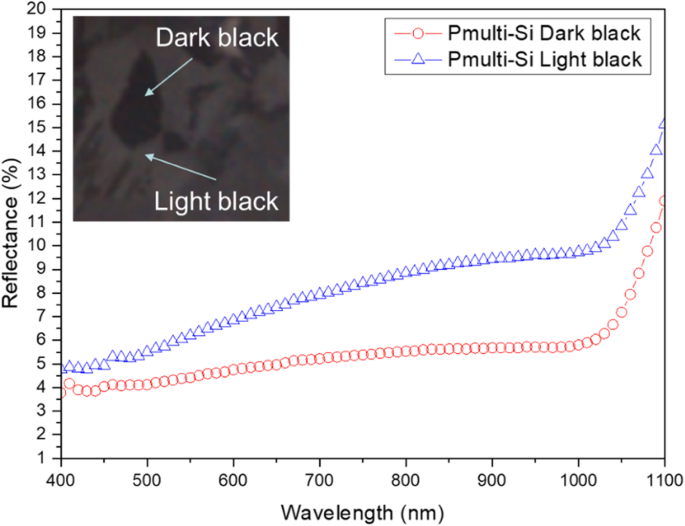

In ähnlicher Weise wird das Reflexionsvermögen verschiedener Punkte eines 6-Zoll-P-Typ-multikristallinen Wafers im geschnittenen Zustand/SiNW-Array-Struktur gemessen, wie in Fig. 11 gezeigt, und entspricht den dunkelschwarzen und hellschwarzen Punkten in Fig. 7d. Das Reflexionsvermögen des dunkelschwarzen Bereichs ist geringer als das des hellschwarzen Bereichs. Darüber hinaus können die rechte und linke Seitenstruktur von Fig. 8d dunkelschwarzen bzw. hellschwarzen Punkten entsprechen. Das Reflexionsvermögen von vertikal ausgerichteten SiNW-Arrays ist geringer als das von SiNW-Arrays, die leicht zum Substrat geneigt sind. Dies liegt daran, dass vertikal ausgerichtete SiNW-Arrays Licht effektiv mehrere Male zwischen SiNW reflektieren können, um die Reflexion zu verringern und die Absorption zu erhöhen. Somit können vertikal ausgerichtete SiNW-Arrays eine gute Lichteinfangeigenschaft beibehalten. Insgesamt ist die Reflexion bei einer Wellenlänge von 400 bis 1000 nm geringer als 10 %, und die niedrigste Reflexion beträgt 4% bei 400 nm. Darüber hinaus ist der Reflexionsunterschied verschiedener Oberflächenfarben geringer als 5%, wie beispielsweise 1% bei 400 nm und 5% bei 1000 nm für das Dunkelschwarz mit einem SiNW-Durchmesser von 1 bis 2 µm; für helles Schwarz mit einem SiNW-Cluster von 7 bis 10 μm und einem durchschnittlichen Reflexionsvermögen von ungefähr 10 %. Dies zeigt, dass unterschiedliche Orientierungen der SiNW-Struktur und des Clusters den Unterschied im Lichteinfangeffekt beeinflussen. Darüber hinaus beträgt der maximale Reflexionsunterschied für die monokristalline Pyramide/SiNW-Array-Struktur vom P-Typ in Fig. 9 und die multikristalline wie geschnittene P-Typ-/SiNW-Array-Struktur in Fig. 11 ungefähr 5%. Dies bestätigt, dass sich die verbesserte MacEtch-Technik sehr gut für die Herstellung von SiNW-Array-Strukturen auf großformatigen Wafern eignet, unabhängig davon, ob es sich um monokristallines oder multikristallines Silizium handelt.

Gesamtreflexion verschiedener Spots eines 6-Zoll-P-Typ-multikristallinen Wafers mit As-Cut/SiNW-Array-Struktur

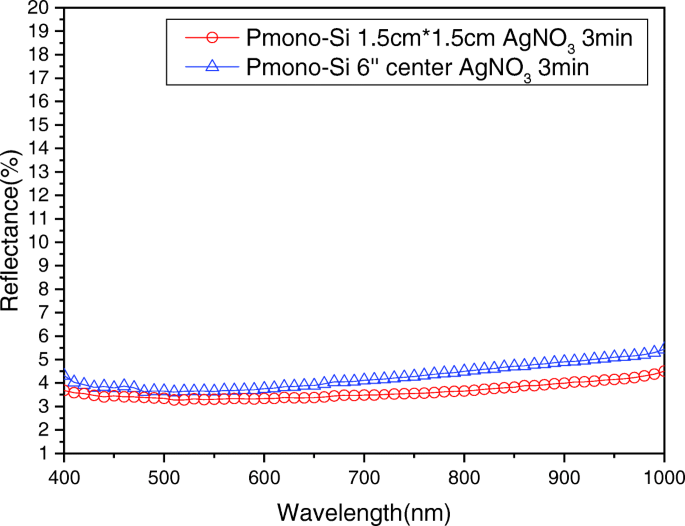

Darüber hinaus werden die in diesem Papier vorgeschlagenen verbesserten MacEtch-Schritte verwendet, um SiNW-Arrays auf Wafern unterschiedlicher Größe zu erstellen. Unter den gleichen Herstellungsbedingungen wird die monokristalline Pyramide/SiNW-Array-Struktur vom P-Typ gebildet. Die Größe der Wafer beträgt 1,5 cm × 1,5 cm und 6 Zoll, und dann wird das Reflexionsvermögen gemessen und verglichen, wie in Fig. 12 gezeigt, wobei der Reflexionsunterschied weniger als 1% beträgt. Dies zeigt, dass wir auf großen und kleinen Wafern erfolgreich fast die gleichen SiNW-Arrays herstellen und gleichzeitig ähnlich identische optische Eigenschaften beibehalten können. Darüber hinaus zeigt aus 9 die Reflexion verschiedener Punkte der 6-Zoll-Wafer, dass sie eine hohe Gleichmäßigkeit der SiNW-Anordnungen beibehalten können, selbst wenn die Größe der Si-Wafer erhöht wird

Gesamtreflexion einer monokristallinen Pyramide/SiNW-Array-Struktur vom P-Typ, gebildet auf 1,5 × 1,5 cm 2 und 6-Zoll-Wafer

Der Einfluss der SiNW-Struktur auf die Lebensdauer von Minderheiten-Carrier

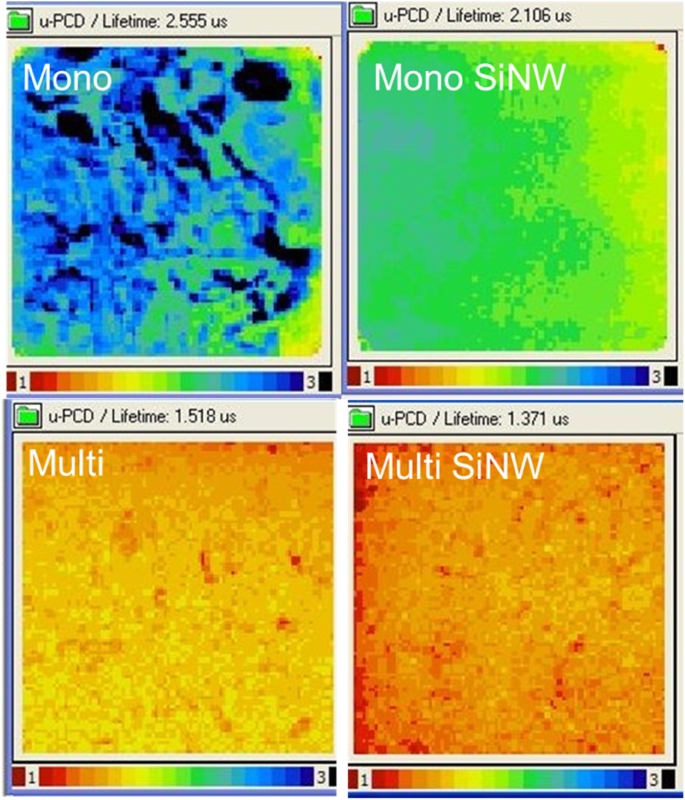

Als nächstes untersuchten wir den Effekt, der durch SiNW-Arrays verursacht wird, wenn sich die Oberfläche von einer Pyramide oder einer geschnittenen Oberfläche zu Nanostruktur-Arrays ändert. Das µ-PCD-Verfahren wird verwendet, um die unpassivierte effektive Minoritätsträgerlebensdauer von 6 Zoll großen monokristallinen pyramidenförmigen P-Typ- und multikristallinen P-Typ-Wafern im geschnittenen Zustand zu messen. Die Abbildungsdaten von vor und nach der Herstellung von SiNW-Arrays sind in 13 gezeigt, und die durchschnittliche effektive Lebensdauer der Minoritätsträger ist in den Figuren markiert. Die P-Mono-Lebensdauer verringert sich geringfügig von 2,55 auf 2,11 µs und die P-Multi-Lebensdauer verringert sich ebenfalls geringfügig von 1,51 auf 1,37 µs. Bei entweder einem Mono- oder Multi-P-Typ verringert sich die effektive Ladungsträgerlebensdauer nach Verwendung des verbesserten MacEtch-Verfahrens zum Bilden der SiNW-Struktur. Dies liegt daran, dass die effektive Oberfläche aufgrund des geätzten SiNW auf einem Siliziumsubstrat vergrößert wird. Dann wird die Oberflächenrekombinationswahrscheinlichkeit erhöht, was zu einer Verringerung der Lebensdauer der Minoritätsträger führt, wie in Tabelle 1 gezeigt.

μ-PCD-Messung zur Abbildung der Lebensdauer von Minoritätsträgern auf 6-Zoll-Wafern

Aus der effektiven Minoritätsträgerlebensdauer Gl. 1, führt zu

$$ \frac{1}{\tau_{\textrm{eff}}}=\frac{1}{\uptau_{\textrm{bulk}}}}+\frac{2{S}_{\textrm{eff} }}{W} $$ (1) $$ {S}_{\textrm{eff}}\le \frac{W}{2{\uptau}_{\textrm{eff}}} $$ (2)wo τ eff ist die effektive Trägerlebensdauer, τ Massengut ist die Lebensdauer des Massengutfrachters, S eff die effektive Oberflächenrekombinationsgeschwindigkeit (SRV) ist und W ist die Waferdicke.

Weil die τ Massengut ist für SiNW-Arrays vor und nach dem Ätzen auf einem N-Typ-Einkristall oder P-Typ-Mehrkristall gleich, Gl. (1) lässt sich zu Gl. (2) und dann der Einfluss von τ Massengut kann entfernt werden. Außerdem sind die Wafersubstrate jeweils 180 µm dick; daher aus Gl. (2), S eff hat eine negative Korrelation zu τ eff . Anschließend wird für verschiedene Strukturen der durchschnittliche τ eff und berechnet S eff sind in Tabelle 1 unter Verwendung der vereinfachten Gl. (2). Es ist zu beobachten, dass die τ eff hat eine negative Korrelation zum vereinfachten S eff . Zusammenfassend lässt sich sagen, dass die geätzten SiNW-Arrays die Oberfläche des Antireflexionseffekts stark vergrößern können, um die Lichtsammlung zu verbessern. SiNW-Arrays reduzieren jedoch τ eff und S erhöhen eff des Wafers, was die Leistung der Solarzelle verringert. Daher sollte der durch SiNW-Arrays verursachte Effekt für Solarzellenanwendungen berücksichtigt werden.

Leistung der multikristallinen SiNW-Al-BSF-Solarzelle

In Bezug auf die Leistung von Solarzellen werden diese Zellen unter AM 1,5 G-Beleuchtung mit einer Leistung von 100 mW cm 2 . gemessen abgeleitet von einem Sonnensimulator und die Zellparameter sind in Tabelle 2 zusammengefasst 17,83 % Zellwirkungsgrad. Im Vergleich zum Referenzgerät hatte die Solarzelle mit SiNWs einen Effizienzgewinn von etwa 0,6%, was für eine industrielle Zelle ein erheblicher Gewinn ist. Die elektrische Eigenschaft der Kurzschlussstromdichte (J sc ), Leerlaufspannung (V oc ) und Füllfaktor (FF) werden ebenfalls verbessert. Der Leistungsunterschied wird dem geringeren Reflexionsgrad der SiNWs zugeschrieben und führt zu einem 1,2%-Gewinn von J sc und 1,35% Gewinn V oc , das das Einfangen und die Absorption von Licht in einem kurzen Wellenlängenbereich von 300–400 nm verbessert. Die FF-Verstärkung könnte auf die größere Kontaktfläche von SiNWs mit Al-Elektroden im Vergleich zu normalen säuretexturierten Oberflächen zurückgeführt werden. Der Wirkungsgradgewinn kann mit einem besseren Passivierungsverfahren für SiNW-Zellen weiter verbessert werden.

Schlussfolgerungen

Wir können die verbesserten MacEtch-Schritte erfolgreich nutzen, um großformatige SiNW-Arrays auf 6-Zoll-Wafern herzustellen. Für den monokristallinen 6-Zoll-P-Typ-Siliziumwafer können großflächige gleichmäßige Pyramiden-/SiNW-Array-Strukturen mit geringer Reflexion gebildet werden, da die Reflexion bei Wellenlängen von 400 bis 1000 nm unter 6% liegt und die niedrigste Reflexion beträgt etwa 3% bei einer Wellenlänge von 500 nm. Darüber hinaus haben Experimente gezeigt, dass die Substratgröße einen sehr geringen Einfluss auf die SiNW-Reflexion hat, die kleiner als 1% ist. Für den 6-Zoll-p-Typ multikristallinen Siliziumwafer verursachen die unterschiedlichen Oberflächenkristallorientierungen unterschiedliche Ätzorientierungen von SiNW-Arrays und beeinflussen die Reflexion und verschiedene Oberflächenfarben. Die Reflexion beträgt weniger als 10 % bei Wellenlängen von 400 bis 1000 nm und die geringste Reflexion beträgt etwa 4% bei einer Wellenlänge von 400 nm. In addition, the μ-PCD method is adapted to measure the effective minority carrier lifetime of 6-inch P-type mono-crystalline pyramided and P-type multi-crystalline as-cut wafers. We found that the increased surface area of SiNW structures decreases the effective carrier lifetime (τ eff ) of wafers. Here, we use the improved solution-processed MacEtch to form large-scale, uniform SiNW arrays on commercial 6-inch wafers. Regarding cell performance, the device with SiNW arrays has reach averaged of 17.83%, and better J sc , V oc , and FF were observed. The improvement is attributed to the SiNW structure’s low reflectance. This process has the advantages of low cost, high compatibility, simplicity, and high throughput. As such, it is very suitable for commercially practical applications in the industry.

Verfügbarkeit von Daten und Materialien

Nicht zutreffend

Abkürzungen

- FESEM:

-

Feldemissions-Rasterelektronenmikroskop

- MacEth:

-

Metallunterstütztes chemisches Ätzen

- SiNW:

-

Silicon nanowire

- μ-PCD FESEM:

-

Microwave photoconductive decay

Nanomaterialien

- Nano-Heterojunctions für Solarzellen

- Herstellung von ICA-beladenen mPEG-ICA-Nanopartikeln und ihre Anwendung bei der Behandlung von LPS-induzierter H9c2-Zellschädigung

- Optische und elektrische Eigenschaften von Silizium-Nanodrähten, die durch stromloses Ätzen hergestellt wurden

- Synthese von ZnO-Nanokristallen und Anwendung in invertierten Polymersolarzellen

- Effizientes und effektives Design von InP-Nanodrähten für maximale Sonnenenergiegewinnung

- Eine wiederaufladbare Fluoreszenzsonde BHN-Fe3O4@SiO2 Hybrid-Nanostruktur für Fe3+ und ihre Anwendung in der Biobildgebung

- Untersuchung einer kristallinen Silizium-Solarzelle mit schwarzer Siliziumschicht auf der Rückseite

- Photovoltaische Leistung einer Nanodraht/Quantenpunkt-Hybrid-Nanostruktur-Array-Solarzelle

- Überprüfung der Anwendung von nanostrukturiertem schwarzem Silizium

- Herstellung einer 20,19 % effizienten einkristallinen Silizium-Solarzelle mit invertierter Pyramiden-Mikrostruktur