Bildung und Bewertung eines Siliziumsubstrats mit hochdotierten porösen Si-Schichten, die durch metallunterstütztes chemisches Ätzen gebildet werden

Zusammenfassung

Poröses Silizium (Si) ist ein Material mit geringer Wärmeleitfähigkeit, das ein hohes Potenzial für thermoelektrische Geräte hat. Eine niedrige Ausgangsleistung von porösem Si behindert jedoch die Entwicklung der thermoelektrischen Leistung aufgrund der geringen elektrischen Leitfähigkeit. Der große Kontaktwiderstand durch nichtlinearen Kontakt zwischen porösem Si und Metall ist ein Grund für die Verringerung der elektrischen Leitfähigkeit. In diesem Artikel p - und n -Typ poröses Si wurden auf einem Si-Substrat durch metallunterstütztes chemisches Ätzen gebildet. Um den Kontaktwiderstand zu verringern, p - und n Spin-On-Dotierstoffe vom -Typ werden verwendet, um ein Verunreinigungselement in p . zu dotieren - und n -Typ poröse Si-Oberfläche. Im Vergleich zum Si-Substrat mit undotierten porösen Proben kann ein ohmscher Kontakt erhalten werden und die elektrische Leitfähigkeit von dotiertem p - und n -Typ poröses Si kann auf 1160 bzw. 1390 S/m verbessert werden. Gegenüber dem Si-Substrat sind die besonderen Übergangswiderstände für das dotierte p - und n -Typ poröse Si-Schicht nimmt auf 1,35 und 1,16 mΩ/cm 2 . ab , bzw. durch Erhöhen der Trägerkonzentration. Der Anstieg der Ladungsträgerkonzentration induziert jedoch die Abnahme des Seebeck-Koeffizienten für p - und n -Si-Substrate mit dotierten porösen Si-Proben auf 491 bzw. 480 μV/K. Der Leistungsfaktor bezieht sich auf den Seebeck-Koeffizienten und die elektrische Leitfähigkeit des thermoelektrischen Materials, die ein wichtiger Faktor zur Bewertung seiner Ausgangsleistung sind. Obwohl die Seebeck-Koeffizientenwerte von Si-Substraten mit dotierten porösen Si-Proben abnehmen, kann die dotierte poröse Si-Schicht daher den Leistungsfaktor im Vergleich zu undotierten Proben aufgrund der Verbesserung der elektrischen Leitfähigkeit verbessern, was ihre Entwicklung für thermoelektrische Anwendungen erleichtert.

Einführung

Heutzutage gilt die thermoelektrische Energieumwandlung, die Abwärme in elektrische Energie umwandeln kann, als eine wichtige Technologie, um den Druck der Energieknappheit durch Steigerung der Energieeffizienz zu lindern [1]. Insbesondere verschiedene Sensoranwendungen werden für die zukünftige Informationskommunikationsgesellschaft stark nachgefragt [2, 3]. Mikrofabrikationstechnologien auf Basis thermoelektrischer Materialien wurden untersucht, um hocheffiziente und kompakte thermoelektrische Geräte zu realisieren [4,5,6]. Die thermoelektrische Leistung thermoelektrischer Materialien wird anhand der Gütezahl ZT . bewertet = бS 2 T/к , wobei б ist die elektrische Leitfähigkeit, S Seebeck-Koeffizient, T absolute Temperatur und к Wärmeleitfähigkeit [7]. Der Leistungsfaktor, бS 2 , ist die maximal erzeugte Ausgangsleistung eines Materials und wird daher verwendet, um seine Ausgangsleistung abzuschätzen.

Gängige thermoelektrische Materialien wie Bi2 Te3 und Sb2 Te3 , enthalten seltene und giftige Stoffe, die die Massenproduktion erschweren. Si gilt als einer der alternativen Kandidaten für thermoelektrische Vorrichtungen, da es reichlich vorhanden ist und in der Halbleiterindustrie weit verbreitet ist [8]. Aufgrund seiner hohen Wärmeleitfähigkeit (~ 150 W/mK) und des niedrigen ZT . ist Si jedoch kein ideales thermoelektrisches Material Wert (0,006) [9]. Vor kurzem wurde nachgewiesen, dass nanostrukturiertes Si die Wärmeleitfähigkeit auf 1,6 W/mK senkt und dann die ZT . verbessert Wert auf 0,6 bei 300 K [10]. Thermoelektrische Generatoren auf Basis von Si-Nanodrähten werden kürzlich erfolgreich hergestellt [11, 12]. Die Leistung dieser thermoelektrischen Generatoren ist jedoch immer noch gering, da die Si-Nanodraht-Arrays nur schwer den einheitlichen Durchmesser und die glatte Oberfläche garantieren können, die stark mit der ZT verwandt sind Wert.

Poröses Si wird als eine der Si-Nanostrukturen als einer der Kandidaten für thermoelektrische Materialien aus theoretischen und experimentellen Arbeiten angesehen [13,14,15]. Eine unzureichende Ausgangsleistung von porösem Si schränkt jedoch aufgrund seiner geringen elektrischen Leitfähigkeit seine Entwicklung thermoelektrischer Vorrichtungen ein. Viele Arbeiten fanden heraus, dass der elektrische Kontakt zwischen einem Metall und dem porösen Si aufgrund der potentiellen Energiebarriere zwischen Metall und porösem Si ein nichtlineares Verhalten zeigt [16, 17]. Der Grund dafür ist, dass die großen Oberflächenzustände auf porösem Si und der Oberflächeneinfangeffekt die Verarmung der Ladungsträgerkonzentration auf der Oberfläche des porösen Si verursachen [18]. Dies ist eine Herausforderung für die Herstellung thermoelektrischer Generatoren, da ein großer parasitärer Verlust durch den elektrischen Widerstand an der Grenzfläche entsteht [19]. Darüber hinaus verringert diese Erhöhung der Barriere auch die scheinbare elektrische Leitfähigkeit von porösem Si im Vergleich zu der von massivem Si um mehrere Größenordnungen, was zu einem niedrigen Leistungsfaktor führt [20].

Die Dotierung von Störstellen unter Verwendung eines Spin-On-Dotierungsmittels (SOD) ist ein Oberflächenmodifizierungsverfahren zur Erhöhung der elektrischen Leitfähigkeit durch Erhöhung der Ladungsträgerkonzentration auf der Si-Oberfläche. Im Gegensatz zur Ionenimplantation ist die Dotierung mit Verunreinigungen mit SOD ein geringerer Schadensprozess [21]. Einige Arbeiten haben gezeigt, dass ein mit SOD dotierter Si-Nanodraht eine hohe elektrische Leitfähigkeit aufweist [22, 23]. Booret al. fanden heraus, dass die elektrische Leitfähigkeit eines porösen Si-Films, der durch das elektrochemische Verfahren gebildet wurde, nach der Dotierung mit SOD verbessert werden kann [24]. Die elektrische Kontaktcharakteristik von porösem Si, das mit SOD dotiert ist, wurde jedoch in früheren Studien nicht untersucht und ist ein wichtiger Parameter für thermoelektrische Bauelemente. Darüber hinaus ist die Untersuchung des SOD-Dotierungseffekts auf die Ausgangsleistung von Si-Substrat mit poröser Si-Schicht selten. Anders als bei der elektrochemischen Methode haben wir metallunterstütztes chemisches Ätzen (MACE) verwendet, um poröses Si zu bilden. MACE ist eine einfache und massenproduzierbare Methode unter Verwendung einer Nassätztechnik, die verschiedene Nanostrukturen einschließlich Si-Nanodrähten und porösem Si synthetisieren kann [25,26,27]. Darüber hinaus kann es mit einer höheren Ätzrate als bei anderen Verfahren gerade Nanoporen bilden.

In dieser Studie p - und n -Si-Substrat mit porösen Si-Schichten wurden durch MACE gebildet, und der Seebeck-Koeffizient, die elektrische Leitfähigkeit und der elektrische Kontakt wurden auf den porösen Si-Schichten, die mit verschiedenen SOD-Typen dotiert waren, bewertet. Zuerst der Seebeck-Koeffizient von p - und n- poröses Si, das durch MACE gebildet wurde, wurden untersucht und die Ladungsträgerkonzentration der mit SOD dotierten Schicht wurde bewertet, um die Dotierungswirkung zu verifizieren. Anschließend wurden die elektrischen Leitfähigkeiten und Kontakteigenschaften von Si-Substraten mit dotierten porösen Si-Schichten unter Verwendung von Strom-Spannungs-Kennlinien gemessen. Darüber hinaus wurde der elektrische Kontakt zwischen Metall und dotierter poröser Si-Schicht im Hinblick auf spezielle Kontaktwiderstände bewertet. Schließlich sind die Leistungsfaktoren von p - und n -Si-Substrate mit dotierten porösen Si-Schichten wurden bewertet und mit undotierten Proben verglichen.

Methoden

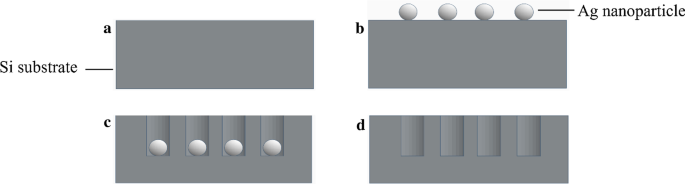

(100)-orientiert p -Typ (10,0 mΩ-cm) und n -Typ (10,0 mΩ-cm) Si-Substrate mit einer Größe von 2 × 2 cm 2 wurden nacheinander in Aceton, Ethanol, entionisiertem Wasser und Piranha-Lösung (H2 SO4 :H2 O2 im Volumenverhältnis von 2:1). Dann die p - und n -Typ poröse Si-Schichten wurden auf den Si-Substraten durch den MACE-Prozess wie folgt gebildet. Zuerst wurden Si-Substrate in eine Mischung aus 0,14 M HF und 5 × 10 –4 . getaucht M AgNO3 Lösungen für 7 Minuten bei Raumtemperatur. Bei diesem Verfahren wurden Ag-Nanopartikel mit einem Durchmesser im Bereich von 80 bis 180 nm auf der Si-Oberfläche abgeschieden, wie in Abb. 1 gezeigt. Als nächstes wurden mit Ag-Nanopartikeln abgeschiedene Si-Substrate in eine Ätzlösung mit 25 ml eingetaucht 49 % HF-Lösung, 10 ml 35 % H2 O2 Lösung und 5 ml entionisiertes Wasser in einem Volumenverhältnis von 5:2:1 bei Raumtemperatur. Die Ätzreaktion läuft mit elektrischen lokalen Anodisierungs- und Oxidentfernungsprozessen ab. Die Ag-Nanopartikel oxidieren sofort die Si-Oberfläche an der Grenzfläche durch lokales Anodisieren, und das Oxid wird durch HF in der Lösung geätzt. Während das Ätzen fortschreitet, dringen die Ag-Nanopartikel in Si zum weiteren Ätzen ein. Daher wird eine poröse Si-Schicht gebildet. Es wird berichtet, dass die poröse Bildungsrate für p -Typ Si ist langsamer als für n -Typ Si [28]. Die Dicke von porösem Si wird durch die Ätzzeit gesteuert. In unseren Experimenten beträgt die Ätzzeit von p -Typ Si wird mit 2 min 40 s ausgewählt, während der von n -Si-Typ wird 2 min lang verarbeitet, um einen porösen Si-Film von etwa 20 μm zu erhalten. Schließlich wurden die Si-Substrate mit 10% Salpetersäure gereinigt, um die Ag-Nanopartikel zu entfernen, gefolgt von einer Reinigung mit entionisiertem Wasser. Die Porosität der porösen Si-Schicht ist wie folgt definiert:

$${\rm{Porosität}} =\frac{{m_{1} - m_{2} }}{pv}$$ (1)wo m 1 ist die Masse der Erstprobe, m 2 ist die Masse der Probe nach Bildung der porösen Si-Schicht, p, v ist die Dichte und das Volumen der ursprünglich geätzten einkristallinen Si-Schicht. Die Morphologien des porösen Si-Films wurden durch Feldemissions-Rasterelektronenmikroskope (FE-SEM) beobachtet.

Si-Substrat mit porösem Si-Schicht-Bildungsprozess unter Verwendung von metallunterstütztem chemischem Ätzen. a Gereinigtes Si-Substrat. b Abscheidung von Ag-Nanopartikeln. c Ätzen mit einer HF-Lösung. d Entfernung von Silbernanopartikeln

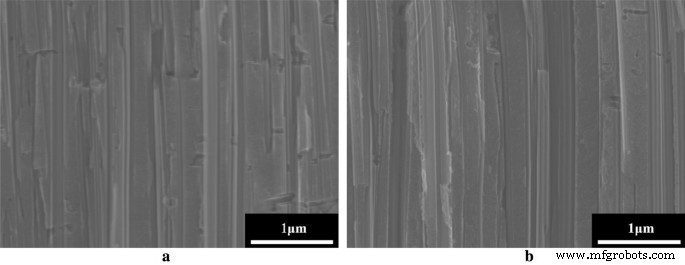

Abbildung 2a, b zeigen die Querschnittsbilder von p - und n -Typ poröse Si-Filme, die durch MACE gebildet wurden. Die Dicke von p - und n -Typ poröse Si-Filme beträgt ungefähr 20 μm, was durch die Ätzzeit angepasst wird. Die durchschnittlichen Porendurchmesser von p - und n -Typ poröse Si-Filme sind 130 nm bzw. 125 nm groß und die Porositäten von p - und n -Typ poröse Si-Filme sind 35% bzw. 31%.

Mikrostrukturen poröser Si-Schichten für a p -typ und b n -typ

Die Verunreinigungen von Bor oder Phosphor wurden in die poröse Si-Schicht dotiert, um p . zu bilden -typ oder n -Si-Schicht jeweils unter Verwendung eines SOD (Filmtronics Inc. USA). SOD wurde durch Schleuderbeschichtung bei 3000 U/min für 30 s auf die Oberfläche aufgetragen. Dann wurde die Probe bei 110 °C für 15 Minuten gebacken, um den SOD-Film zu härten. Anschließend wurden die Proben in einen Quarzrohrofen gegeben und 3 h lang bei 1100 °C in N2 . geglüht Umgebung, um die Dotierstoffatome in poröses Si zu diffundieren. Schließlich wurden die Proben in eine HF-Lösung getaucht, um SiO2 . zu entfernen und säubern Sie die Oberfläche. Um den Dotierungseffekt auf die poröse Si-Schicht zu validieren, wurde die Ladungsträgerkonzentration der undotierten und dotierten porösen Si-Schicht mit einem Hall-Effekt-Messsystem gemessen [17].

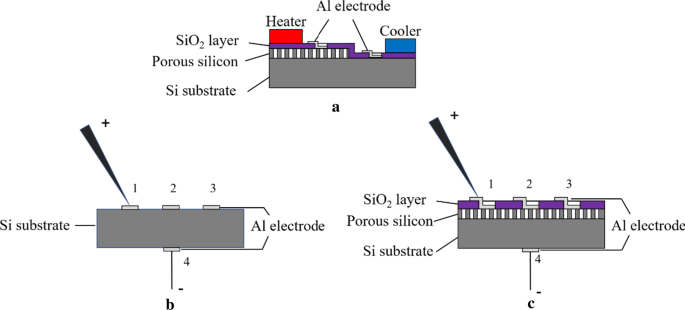

Zwei Metallelektrodenmuster wurden getrennt auf dem porösen Si-Film und der Rückseite des Si-Substrats für die Messung des Kreuzebenen-Seebeck-Koeffizienten der Proben bei Raumtemperatur gebildet, wie in Fig. 3a gezeigt. Die poröse Si-Schicht wurde auf der halben Fläche des Si-Wafers gebildet und der verbleibende Teil des Si wurde unter Verwendung von tiefem reaktivem Ionenätzen (RIE) um 30 μm tief geätzt. Dann 1 µm dickes SiO2 Film wurde auf der Oberfläche durch chemisches Aufdampfen von Tetraethoxysilan (TEOS-CVD) abgeschieden, um den Wärmeverlust an die Umgebungsatmosphäre zu verringern. Zwei 1 × 1 mm 2 Auf dem SiO2 . wurden quadratische Kontaktfenster gebildet Film. Danach zwei 1 × 2 mm 2 -Rechteckige, 300 nm dicke Ti-Au-Elektroden wurden durch Elektronenstrahlverdampfung für Kontaktflecken gebildet. Schließlich wurden zwei kommerzielle Peltier-Elemente mit dem Si-Substrat kontaktiert, um einen Temperaturgradienten entlang der Richtung in der Ebene zu erzeugen. Die Temperaturen T 1 und T 2 an zwei Elektroden wurden mit Thermoelementen gemessen und die Temperaturdifferenz ΔT erhalten wurden. Die erzeugte Spannung ΔV wurde mit einem Elektrometer gemessen. Der Seebeck-Koeffizient der Probe wurde aus der folgenden Gleichung erhalten:

$$S =- \frac{\Delta V}{{\Delta T}}$$ (2)

a Abbildung des Gerätes zur Seebeck-Koeffizienten-Messung; Abbildung des Gerätes für die elektrische Leitfähigkeits- und spezielle Kontaktwiderstandsmessung:b Si-Substrat; c Si-Substrat mit poröser Si-Schicht

Die aktuelle (ich )–Spannung (V ) Eigenschaften wurden für p . gemessen -Typ Bulk-Si, n -Typ-Bulk-Si und dotiertes/undotiertes poröses Si unter Verwendung seitlicher und vertikaler Messkonfigurationen, wie in Abb. 3b, c gezeigt. Drei 200 nm dicke Al-Elektroden („1,“, „2“, „3“) mit einer Größe von 0,6 × 0,6 mm 2 wurden auf der Oberseite von Si-Massivproben gebildet und auch eine Al-Elektrode („4“) wurde auf der Rückseite gebildet, wie in Abb. 3b gezeigt. Um den elektrischen Kontakt herzustellen, wurde ein Kupferdraht mit einer Silberpaste auf die Elektrode „4“ geklebt. Der Abstand von Mitte zu Mitte zwischen den Al-Elektroden „12“, „23“, „13“ betrug 0,2, 0,3 bzw. 0,56 cm. Die Si-Massivproben wurden 30 Minuten lang bei 450 ℃ getempert, um den ohmschen Kontakt zwischen Al und Si zu bestätigen. Um spezielle Kontaktwiderstände zu messen, wurden die Querwiderstände zwischen drei Elektroden mit einer hochempfindlichen Sonde gemessen. Um die vertikale elektrische Leitfähigkeit des massiven Si-Substrats zu messen, wurde die elektrische Leitfähigkeit zwischen den Al-Elektroden „2“ – „4“ gemessen. Um die elektrischen Eigenschaften der porösen Si-Proben mit und ohne Dotierung zu messen, wurde ein 2 µm dickes SiO2 Schicht wurde auf dem porösen Si-Film durch Tetraethylorthosilikat-CVD (TEOS-CVD) abgeschieden, um die mechanische Beschädigung der porösen Si-Schicht durch die elektrische Sonde zu vermeiden. Drei 0.6 × 0.6 mm 2 SiO2 Fenster wurden durch Ätzen des SiO2 . gebildet Schicht teilweise mit gepufferter HF, um den elektrischen Kontakt herzustellen. Dann drei 1,0 × 0,6 mm 2 Auf dem SiO2 . wurden Al-Elektroden gebildet Schicht zusammen mit dem SiO2 Fenster, wie in Abb. 3c gezeigt. Somit kann die Sonde physisch mit den verlängerten Al-Elektroden in Kontakt treten, um einen elektrischen Kontakt mit dem porösen Si-Film herzustellen.

Ergebnisse und Diskussion

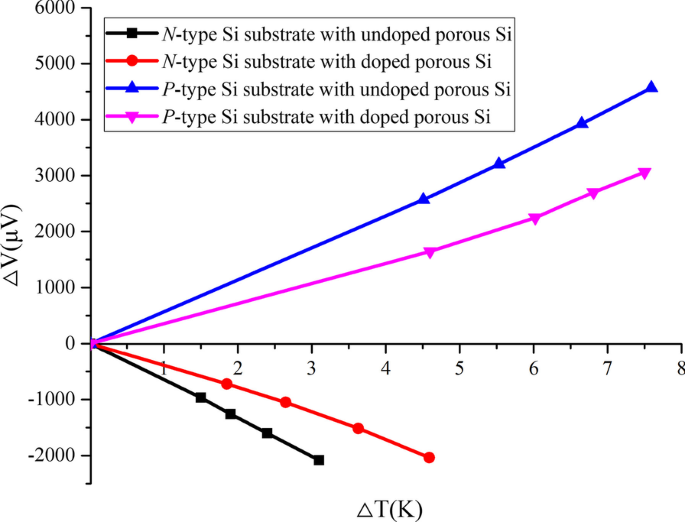

Abbildung 4 zeigt die erzeugte Spannung gegenüber der Temperaturdifferenz auf dem Si-Substrat mit dotierten und undotierten porösen Si-Proben. Die berechneten Werte des Seebeck-Koeffizienten verschiedener Proben sind in Tabelle 1 aufgeführt. Der Seebeck-Koeffizient für das p- und n-Typ-Si beträgt 450 bzw. 485 μV/K und der Seebeck-Koeffizient für p und n -Si-Substrate mit der undotierten porösen Si-Probe zeigen höhere Werte von 696 bzw. 650 μV/K. Dieser Grund für den Unterschied der Seebeck-Koeffizienten ist auf den Energiefiltereffekt und den Oberflächenstreueffekt zurückzuführen [29,30,31]. Nach dem Dotierungsprozess beträgt der Seebeck-Koeffizient von p und n Typ Si-Substrate mit den dotierten porösen Si-Proben sinkt auf 491 und 480 μV/K aufgrund des Anstiegs der Trägerkonzentration auf den dotierten porösen Si-Schichten. Bei einer gesamten dotierten porösen Si-Probe ist jedoch die dotierte poröse Si-Schicht dünn und der verbleibende Teil der porösen Si-Schicht ist immer noch undotiert. Obwohl die Ladungsträgerkonzentration der dotierten porösen Si-Schicht höher ist als die von Bulk-Si, liegt der Seebeck-Koeffizient der gesamten dotierten porösen Si-Probe (dotierte poröse Si-Schicht + undotierte poröse Si-Schicht) daher nahe bei dem in den Bulk-Si-Proben.

Erzeugte Spannungs-Temperatur-Differenz auf Si-Substraten mit den dotierten und undotierten porösen Si-Schichten vom n- und p-Typ

Im Allgemeinen setzt sich der Seebeck-Koeffizient zusammen aus dem Ladungsdiffusionsanteil S d und Phononen-Drag-Part S ph . Da alle Proben hochdotiert sind (~ 10 18 ) und die Messungen werden bei Raumtemperatur durchgeführt, der S ph Wert ist viel kleiner als S d , was zu S . führt ≈ S d [32]. Somit kann der Seebeck-Koeffizient auch als Fellows dargestellt werden [33],

$$S =\frac{{8\pi^{2} k_{{\rm{B}}}^{2} T}}{{3qh^{2} }}m^{*} \left( { \frac{\pi}{3n}} \right)^{2}$$ (3)wo k B ist Boltzmann-Konstante, h ist die Planck-Konstante, T ist die absolute Temperatur, m * ist die effektive Masse des Zustands, q ist die Elektronenladung und n ist die Trägerkonzentration. Daher ist die Trägerkonzentration n ist ein wichtiger Faktor, der den Wert des Seebeck-Koeffizienten bestimmt.

Um die Beziehung zwischen der Trägerkonzentration und dem Seebeck-Koeffizienten besser zu verstehen, muss die Trägerkonzentration von p und n -dotierte und undotierte poröse Si-Schichten wurden durch Hall-Messung gemessen. Die Trägerkonzentration von p und n -Typ undotierte poröse Si-Schichten haben eine Größe von 1,3 × 10 18 und 1,35 × 10 18 cm −3 , während die Trägerkonzentration von p - und n -dotierte poröse Si-Schicht werden auf 4,6 × 10 19 . erhöht und 2,3 × 10 19 cm −3 nach SOD-Doping. Als Referenz dient die Trägerkonzentration von p - und n -Si-Substrat sind 2,3 × 10 19 und 9,0 × 10 18 cm −3 , bzw. Der Seebeck-Koeffizient des Si-Substrats mit dotierten porösen Si-Proben nimmt aufgrund der durch die dotierte poröse Si-Schicht verursachten Erhöhung der Ladungsträgerkonzentration ab.

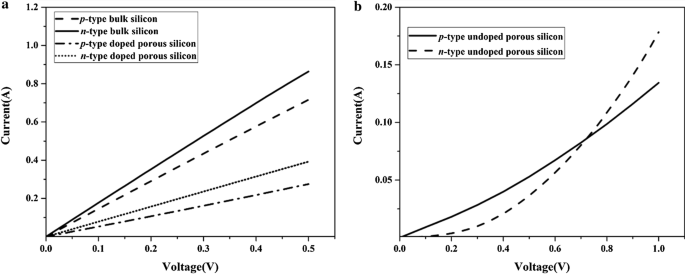

Abbildung 5a zeigt das I –V Kurven von p - und n -Typ Bulk-Si-Schichten entlang der Waferdickenrichtung. Die Gesamtwiderstände von p - und n -Typ Bulk-Si-Schichten sind 1,12 und 0,65 , während der geschätzte Innenwiderstand von p - und n -Typ-Bulk-Si ist beide nur 0,08; also die Gesamtwiderstände von p - und n -Typ Bulk-Si-Schichten werden hauptsächlich durch den Kontaktwiderstand bestimmt. Seit p - und n -Typ Bulk-Si-Substrate sind beide hochdotiert (~ 10 19 ) wäre der elektrische Kontakt zwischen dem Al-Pad und dem Si-Substrat ein ohmscher Kontakt. Jedoch ich –V Eigenschaften von p - und n -Si-Substrate mit undotierten porösen Si-Schichten zeigen eine nichtlineare Kurve, wie in Fig. 5b gezeigt. In diesem Fall haben wir die elektrische Leitfähigkeit dieser Proben aus dem Gradienten von I . definiert –V Kurve bei einer bestimmten Spannung von 1 V. Einer der Gründe für dieses nichtlineare Verhalten ist, dass das Oberfläche-zu-Volumen-Verhältnis in Nanostrukturen ansteigt und eine Vielzahl von Oberflächenenergiezuständen auf der Oberfläche undotierter poröser Si-Schichten gebildet werden, also die Nichtlinearität wird durch den Quanten-Confinement-Effekt verursacht [34]. Im Gegensatz zu massivem Si müssen die Elektronen mehr Energie haben, um die Al-poröse Si-Grenzfläche zu durchqueren, was den Kontaktwiderstand erhöht und die elektrische Gesamtleitfähigkeit verringert. Darüber hinaus haben andere Faktoren, wie die metastabile hydrierte Oberfläche und natürliches Oxid, Einfluss auf die elektrischen Eigenschaften von porösem Si, die ebenfalls zu den enormen Abfallen der elektrischen Leitfähigkeit beitragen können [35, 36]. Nach der SOD-Dotierung erhält man einen ohmschen Kontakt für p - und n -Typ Si-Substrate mit dotiertem porösem Si, als lineares I –V Kurve ist in Abb. 5a gezeigt, und die elektrischen Leitfähigkeiten von p -Typ- und n-Typ-Si-Substrate mit dotierten porösen Si-Schichten steigen von 150 auf 1160 bzw. 385 auf 1390 S/m, wie in Tabelle 1 gezeigt. Die Zunahme der elektrischen Leitfähigkeit resultiert hauptsächlich aus der Abnahme des Kontaktwiderstands, da die Die SOD-Dotierung beeinflusst hauptsächlich die Oberfläche von porösem Si. Nach der SOD-Dotierung dünnes p + oder n + poröse Si-Schichten werden auf p . gebildet - und n -Typ poröse Si-Schichten, und die Ladungsträgerkonzentration kann ungefähr 10 19 . erreichen cm −3 . Daher können Elektronen ungeachtet der Potentialbarriere durch die Grenzfläche zwischen Al und dotiertem porösem Si tunneln [37].

Bewertet ich –V Eigenschaften der Prüflinge. a p - und n -Typ Bulk-Si und Si-Substrat mit dotiertem porösem Si. b p - und n -Typ Si-Substrat mit undotiertem porösem Si

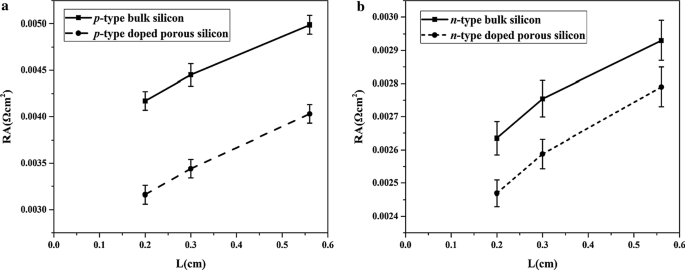

Zur Bewertung der elektrischen Eigenschaften der Prüfkörper wird der spezifische Übergangswiderstand auf Basis der Transmission Line Measurement (TLM)-Theorie bewertet, der als Übergangswiderstand pro Flächeneinheit definiert ist [38]. In der TLM-Theorie ist der Gesamtwiderstand R kann berechnet werden durch,

$$R =2R_{{\rm{c}}} + \frac{{p_{i}}}{A}L$$ (4)wo R c ist der Kontaktwiderstand, p ich der innere Widerstand der Probe, L die Lücke zwischen zwei Elektroden und A die Querschnittsfläche. Der spezifische Übergangswiderstand p c kann definiert werden als p c = R c × A . Daher ist Gl. 4 kann durch Multiplikation der Fläche A . umgewandelt werden hinein,

$$RA =2p_{c} + p_{i} L$$ (5)Wenn der Wert L nähert sich 0, R wird das Doppelte des Kontaktwiderstands. Also, p c kann aus der Beziehung zwischen RA . geschätzt werden (Gesamtwiderstand multipliziert mit Querschnittsfläche) und L , wie in Abb. 6 gezeigt. Somit ist der spezifische Kontaktwiderstand p c ergibt sich aus der Hälfte des extrapolierten Wertes bei L = 0. Da das I –V Kurven sind nichtlinear, die spezifischen Übergangswiderstände von undotiertem porösem Si können nicht gemessen werden. Die berechneten spezifischen Übergangswiderstände von p - und n - dotiertes poröses Si waren 1,35 und 1,16 mΩ-cm 2 , während p - und n - Typ Bulk-Si war 1,88 und 1,25 mΩ-cm 2 , bzw. Dieses Ergebnis zeigt, dass p - und n -dotiertes poröses Si hatte einen niedrigeren spezifischen Kontaktwiderstand als p - und n - Typ Bulk-Si. Daher wird im Vergleich zu einem Si-Substrat mit undotiertem porösem Si der niedrigere Kontaktwiderstand zwischen dotiertem porösem Si und Metall der Verbesserung der elektrischen Leitfähigkeit des Si-Substrats mit dotiertem porösem Si zugeschrieben.

Beziehung zwischen L und RA . a p -Typ Bulk-Si und Si-Substrat mit dotiertem porösem Si. b n -Typ Bulk-Si und Si-Substrat mit dotiertem porösem Si

Tabelle 1 zeigt den Leistungsfaktor von p - und n - Typ Bulk-Si- und Si-Substrate mit undotierter und dotierter poröser Si-Schicht. Obwohl der Seebeck-Koeffizient von p - und n - Si-Substrate mit porösem Si sinken beide durch SOD-Dotierung, der Leistungsfaktor steigt um das Vierfache auf 280 μW/(m K 2 ) für p -type, während sie zweimal auf 320 μW/(m K 2 steigt ) für n -Typ aufgrund der deutlichen Erhöhung der elektrischen Leitfähigkeit. In unserer vorherigen Forschung kann der ZT-Wert von Si-Substraten mit undotiertem porösem Si aufgrund des höheren Seebeck-Koeffizienten (670 μV/K) und der geringeren Wärmeleitfähigkeit (3,8 W/mK) 7,3-mal stärker ansteigen als der von ursprünglichem Bulk-Si [20] . Eine weitere Optimierung des ZT-Werts von Si-Substraten mit undotiertem porösem Si wird jedoch durch die relativ geringe elektrische Leitfähigkeit behindert. Eine niedrige Wärmeleitfähigkeit kann Si auch durch Dotieren von Si erhalten, da der Wärmetransport hauptsächlich durch Phononen mit einer mittleren freien Weglänge von mehr als 100 nm bestimmt wird und somit die Wärmeleitfähigkeit hauptsächlich durch die Nanostrukturierung mit porösem Si gesenkt wird [39]. Außerdem das beste ZT Der Materialwert kann bei Raumtemperatur mehr als 0,1 betragen, wenn die Trägerkonzentration im Bereich von 10 19 . liegt und 10 21 cm −3 basierend auf der Boltzmann-Transportgleichung [40]. Daher ist die geschätzte ZT Der Wert von Si-Substraten mit dotiertem porösem Si kann durch SOD-Dotierung auf ungefähr 0,1 verbessert werden, was fünfmal größer ist als der von Si-Substrat mit undotiertem porösem Si (0,02). Als Folge davon wird geschlossen, dass Si-Substrate mit dotiertem porösem Si über SOD-Dotierung ihre thermoelektrische Leistung verbessern.

Schlussfolgerungen

Poröses Si wurde auf hochdotiertem p . synthetisiert - und n -Typ Bulk-Si unter Verwendung von metallunterstütztem chemischem Ätzen (MACE). Zur Verbesserung der elektrischen Eigenschaften von p . wurde eine Oberflächendotierung mit Spin-on-Dopant (SOD) verwendet - und n -Typ poröses Si. Im Vergleich zum p - und n -Typ-Si-Substrate mit undotiertem porösem Si (696 und 650 μV/K), dem Seebeck-Koeffizienten des p - und n -Si-Substrate mit dotiertem porösem Si wird aufgrund der zunehmenden Trägerkonzentration der dotierten porösen Si-Schicht auf 491 und 480 μV/K verringert. Verglichen mit der Trägerkonzentration von p - und n -Typ Bulk-Si (2,25 × 10 19 und 9,03 × 10 18 cm −3 ), die Trägerkonzentration von p - und n -Typ undotiertes poröses Si wird auf 1,3 × 10 18 . verringert und 1,35 × 10 18 cm −3 aufgrund des Quanteneinschlusseffekts und der größeren Oberfläche, während die Ladungsträgerkonzentration von p - und n -dotiertes poröses Si wird auf 4,6 × 10 19 . erhöht und 2,29 × 10 19 cm −3 nach dem SOD-Doping. SOD kann jedoch nur verwendet werden, um einen dünnen porösen Si-Film zu dotieren. Verglichen mit p - und n -Typ undotiertes poröses Si, p - und n -dotiertes poröses Si erhöhte die elektrische Leitfähigkeit von 150 auf 1160 und von 385 auf 1390 S/m aufgrund der Verringerung des Kontaktwiderstands. Außerdem kann der ohmsche Kontakt in p . abgerufen werden - und n -dotiertes poröses Si. Der spezielle Kontaktwiderstand zwischen porösem Si und Al wird auf 1,35 und 1,16 mΩ-cm 2 . verringert , der aufgrund der Erhöhung der Ladungsträgerkonzentration niedriger ist als der Kontaktwiderstand zwischen Bulk-Si und Al. Obwohl der Seebeck-Koeffizient abnimmt, ist der Leistungsfaktor von p - und n -Si-Substrat mit dotiertem porösem Si wird auf 280 und 320 μW/(m·K 2 .) erhöht ) bzw. aufgrund der Erhöhung der elektrischen Leitfähigkeit. Daher erhöht ein Si-Substrat mit porösem Si, das durch MACE nach der SOD-Dotierung gebildet wird, die elektrische Leitfähigkeit und kann die thermoelektrische Leistung von porösem Si verbessern, von dem erwartet wird, dass es für thermoelektrische Anwendungen verwendet wird.

Verfügbarkeit von Daten und Materialien

Die in der aktuellen Studie verwendeten und/oder analysierten Datensätze sind auf begründete Anfrage beim entsprechenden Autor erhältlich.

Abkürzungen

- Si:

-

Silizium

- MACE:

-

Metallunterstütztes chemisches Ätzen

- SOD:

-

Spin-on-Dotierstoff

- FE-REM:

-

Feldemissions-Rasterelektronenmikroskope

- RIE:

-

Tiefes reaktives Ionenätzen

- TEOS-CVD:

-

Chemische Gasphasenabscheidung von Tetraethoxysilan

- TLM:

-

Messung der Übertragungsleitung

Nanomaterialien

- ST:Evaluierungskit für sichere Elemente mit gebrauchsfertiger Software für IT- und IoT-Anwendungen

- Polyketon-basierte Verbindungen im Wettbewerb mit Nylon 6, 66 und POM

- Aufklärung der morphologischen Evolution und Ätzkinetik poröser Silizium-Nanodrähte beim metallunterstützten chemischen Ätzen

- Elektronische Zustände von mit Sauerstoff dotierten Nanokristallen und sichtbarer Emission auf schwarzem Silizium, hergestellt mit ns-Laser

- Au-beschichtete GaAs-Nanopillar-Arrays, hergestellt durch metallunterstütztes chemisches Ätzen

- Optische und elektrische Eigenschaften von Silizium-Nanodrähten, die durch stromloses Ätzen hergestellt wurden

- Einfache Herstellung von multihierarchischem porösem Polyanilin-Komposit als Drucksensor und Gassensor mit einstellbarer Empfindlichkeit

- Oberflächen-Nanostrukturen, gebildet durch Phasentrennung von Metallsalz-Polymer-Nanokompositfilmen für Antireflexions- und superhydrophobe Anwendungen

- Abhängigkeit der Nanopartikeltoxizität von ihren physikalischen und chemischen Eigenschaften

- Morphologie, Struktur und optische Eigenschaften von Halbleiterfilmen mit GeSiSn-Nanoinseln und gespannten Schichten