Designinnovationen verbessern die Effizienz von medizinischen Tischen aus Verbundwerkstoff

- Tischplatte, Seitenschienen und optionaler chirurgischer Arm aus Verbundwerkstoff vergrößern den Bereich der Röntgentransparenz.

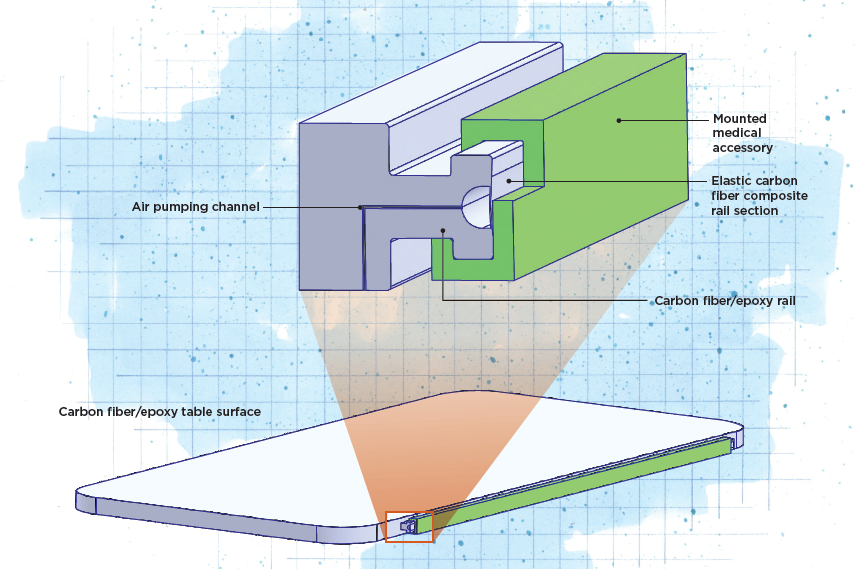

- Elastische Verbundprofile in Schienen- und Scharnierverbindungssystemen ermöglichen ein Luftpumpensystem zur sicheren Befestigung medizinischer Geräte am Tisch.

- Technologie dient als Sprungbrett für zukünftige Verbund-auf-Verbund-Verbindungstechnologien.

Kohlefaserverbundwerkstoffe werden häufig zur Herstellung der Oberflächen von Operationstischen verwendet. Im Gegensatz zu Metall oder anderen Materialien sind Kohlefaserverbundwerkstoffe röntgentransparent, eine Eigenschaft, die bei der Röntgenaufnahme von Patienten hilfreich ist. Wie WIT-Composites (Lublin, Polen) jedoch festgestellt hat, ist das traditionelle Design der Untersuchungsliege nicht immer das effektivste für die Bedürfnisse des medizinischen Personals.

WIT-Composites ist spezialisiert auf hochtechnisierte, autoklavgehärtete Kohlefaserverbundbauteile für Kunden in verschiedenen Märkten, einschließlich des Gesundheitswesens. Im Jahr 2017 begannen Michael Wit-Rusiecki, R&D Director bei WIT-Composites, und sein Team von Kunden aus der Medizinbranche über Probleme zu hören, denen medizinisches Personal bei der Durchführung von Kardiochirurgie, Gefäßchirurgie, Neurochirurgie und orthopädischen Operationen mit Verbundtischen begegnet. Diese Operationen, erklärt er, erfordern während des Eingriffs oft eine Röntgenaufnahme.

„Wir haben gelernt, dass eine der größten Herausforderungen bei der Durchführung verschiedener Tests und medizinischer Dienstleistungen, auch auf medizinischen Tischen mit zusammengesetzten, röntgentransparenten Oberflächen, darin besteht, dass alle Anschlüsse, an denen die Instrumente am Tisch befestigt werden, sind aus Metall“, sagt er. Dies bedeutet, dass das medizinische Personal bei bestimmten Verfahren oder Tests, die Röntgenstrahlentransparenz erfordern, Patienten während des Verfahrens möglicherweise mehrmals bewegen oder neu positionieren muss, um Bereiche des Tisches zu vermeiden, die für Röntgenstrahlen nicht transparent sind.

„Wir haben Interviews und Marktrecherchen mit Ärzten in Polen durchgeführt, um sicherzustellen, dass in diesem Bereich wirklich Bedarf an einer neuen Lösung besteht, und wir haben viel gelernt“, ergänzt Weronika Soszyńska, Geschäftsführerin von WIT-Composites. Sie sagt zum Beispiel, dass Anästhesisten ihnen erzählt haben, wie viele der IVs, Elektroden und anderen Geräte, die mit Patienten verbunden sind, sich lösen können, wenn Patienten bewegt werden müssen. „Es gibt viele Probleme, an die man nicht denkt, und die Ärzte, mit denen wir gesprochen haben, sagten, sie würden sich sehr freuen, wenn eine Lösung entwickelt werden könnte“, sagt sie.

Mit finanzieller Unterstützung des Europäischen Fonds für regionale Entwicklung im Rahmen des Operationellen Programms Smart Growth 2014-2020 arbeitete die F&E-Abteilung von WIT-Composites die nächsten zwei Jahre an einem vollständig aus Verbundwerkstoff bestehenden medizinischen Tischdesign, einschließlich der Schienen und Verbindungssysteme. Laut Wit-Rusiecki war es nicht so einfach wie erwartet.

Komplexe Bauteile führen zu Materialinnovationen

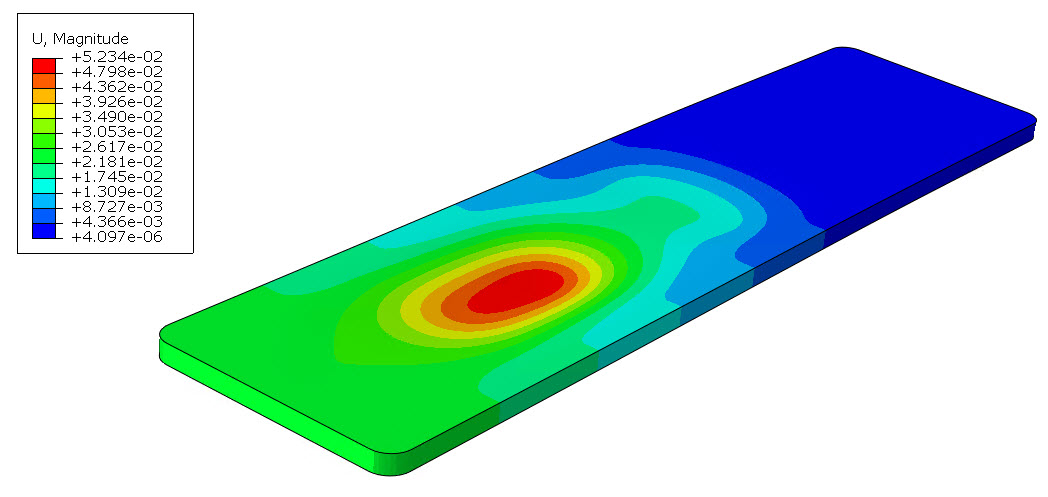

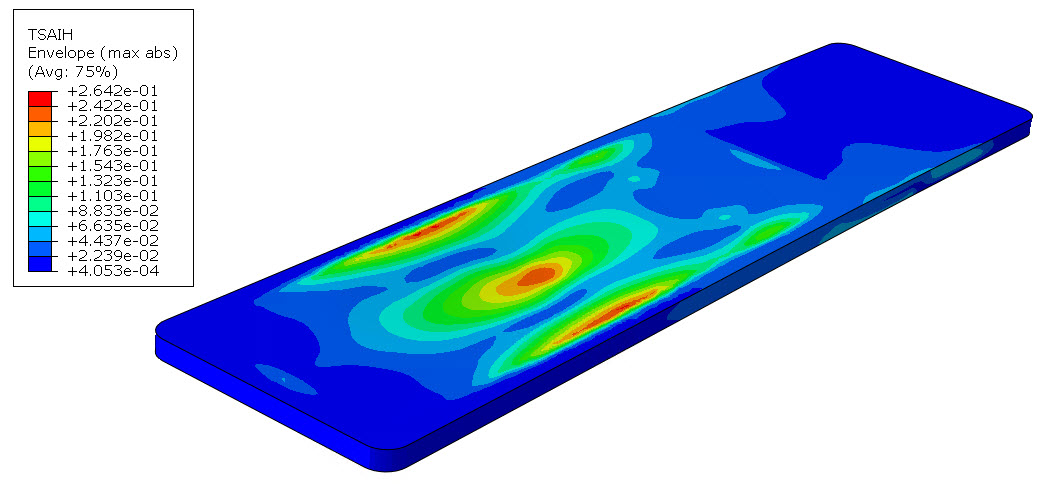

Abb. 1. Simulation von Lasten. Bei der Gestaltung der Tischoberfläche modellierte WIT-Composites die Materialdurchbiegung unter Belastung (oberes Bild) und die Gewichtsverteilung (unteres Bild), um sicherzustellen, dass die Oberfläche die erforderliche Steifigkeit und Verschleißfestigkeit in Übereinstimmung mit der Gewichtsverteilung des Patienten aufwies. Bildnachweis, alle Bilder:WIT-Composites

„Wir haben uns vorgenommen, ein ganzes System zu konzipieren:die Oberfläche des OP-Tisches, das Seitengeländer und ein Scharnierelement, alles aus Verbundwerkstoffen“, erklärt Wit-Rusiecki. Auch ein optionaler orthopädischer Arm für den OP-Einsatz, ebenfalls aus Verbundwerkstoffen, wurde entwickelt. Jede dieser Komponenten brachte ihre eigenen Designherausforderungen und mechanischen Anforderungen mit sich und führte zu einem zweijährigen Trial-and-Error-Prozess.

„Wir haben verschiedene F&E-Projekte durchgeführt, unterschiedliche Materialzusammensetzungen untersucht, verschiedene Fasern von verschiedenen Lieferanten ausprobiert und Elastomere und Kohlefaser/Epoxid-Prepreg auf unterschiedliche Weise geschichtet“, sagt Wit-Rusiecki. Er räumt jedoch ein, dass das Team anfangs auf mehrere Probleme mit den Materialien gestoßen war, darunter Risse in den Verbundlaminaten, Gewichts- und Materialeigenschaftsunterschiede zwischen Materialien verschiedener Lieferanten und – laut Wit-Rusiecki die größte Herausforderung – Schwierigkeiten beim Ausgleich von Gummibändern Eigenschaften gegen Lastanforderungen in verschiedenen Abschnitten der Tabelle.

Entwürfe wurden zunächst über Programme wie SolidWorks (Dassault Systèmes, Waltham, Massachusetts, USA), CATIA (Dassault) und NX (Siemens, Plano, Texas, USA) analysiert und auf spezifische Parameter wie Dehnung und Elastizität getestet. Iterative physikalische Proben wurden in einem zertifizierten externen Labor auf Festigkeit getestet, und tribologische Oberflächentests auf Härte und Verschleißfestigkeit wurden im eigenen Haus auf dem intern konstruierten Prüfstand des Unternehmens durchgeführt.

Basierend auf den Testergebnissen wurden Materialauswahlen für einzelne Komponenten getroffen, darunter Kohlefaser/Epoxid-Prepreg und für zusätzliche Elastizität lokaler Auftrag von Gummi-Elastomer-Schichten. Laut Soszyńska bildet die Elastomerschicht einen Verbund, der sowohl flexibel (mit einem variablen Elastizitätsmodul) als auch resistent gegen plötzliche Lastwechsel ist.

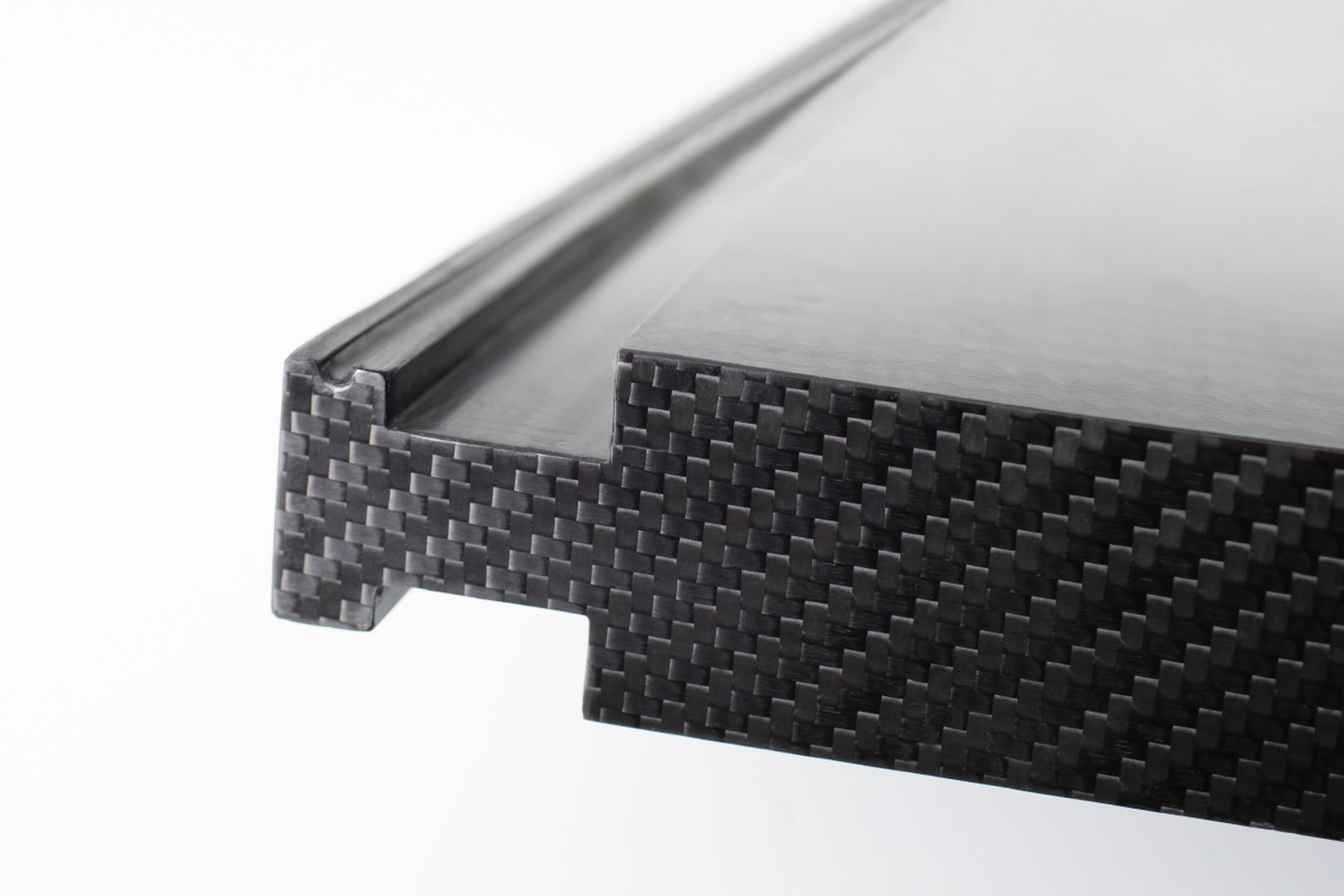

Für jede der Komponenten des Prototyps in Originalgröße wurden Platten aus geschichteten Kohlefaser-Prepreg- und Elastomermaterialien zugeschnitten, in von WIT-Composites entworfene und gebaute Formen gelegt, vakuumiert und im Autoklaven ausgehärtet.

Design der Tischoberfläche, Schienen und Scharniere

Bei der Oberfläche des Tisches waren die Hauptüberlegungen eine ausreichende Röntgentransparenz, die Festigkeit, den Belastungen des Patienten an Schlüsselpunkten gemäß den IEC-Normen EN 60601-2-46 standzuhalten, und den ASTM-Normen für Verschleißfestigkeit und Oberflächenhärte. Die maximale Durchbiegung unter Last wurde gemäß der Gewichtsverteilungsstrategie auf weniger als 42,56 Millimeter begrenzt; Die Belastbarkeit der Tischplatte betrug 225 Kilogramm (496 Pfund). Die maximale Durchbiegung der Tischplatte tritt im mittleren Teil des Tisches auf, wo sich der Oberkörper eines Patienten befinden würde. Dies wurde durch eine vorgesehene Lücke in den Innenkomponenten des Tisches verursacht, um die erforderliche Röntgendurchlässigkeit zu gewährleisten (Abb. 1).

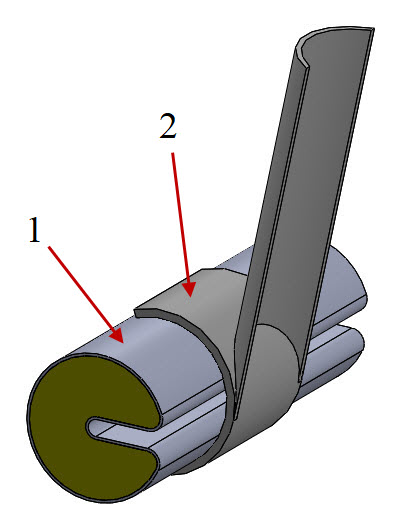

Abb. 2. Ein Wendepunkt. Ein mechanischer Arm wird über speziell entwickelte Scharnierverbinder an den Tischschienen befestigt, die wie die Videospielfigur Pac-Man geformt sind. Die Scharniere können aufgrund der Elastomerschichten zwischen den Prepreg-Schichten leicht um die befestigten Komponenten gleiten, die sich ausdehnen, um an Ort und Stelle zu bleiben, und sich zusammenziehen, um eine Bewegung zu ermöglichen, wenn Luft in einen Hohlraum gepumpt oder daraus entfernt wird. Die Entwicklung dieses Scharniers galt als Wendepunkt im Design des Tischsystems.

Laut Wit-Rusiecki war der Tisch selbst einfach genug zu konstruieren, solange die mechanischen Anforderungen erfüllt wurden, da bereits mehrere bestehende medizinische Tische aus Verbundwerkstoff als Basismodell auf dem Markt sind. Um ein vollständig zusammengesetztes System zu bauen, musste das Team jedoch eine Reihe von maßgeschneiderte Verbundschienen für beide Seiten der Tischoberfläche, um typische Metallschienen zu ersetzen, und eine Art Verbindungssystem für medizinische Geräte zum Aufhängen während der Verfahren.

Vor dem Bau eines Prototyps erarbeitete das F&E-Team mehrere Dutzend Ideen für verschiedene Verbindungssysteme, die von Formen aus der Natur bis hin zu Türscharnieren basierten, und führte Finite-Elemente-Simulationen (FEM) durch, um die Liste auf die drei vielversprechendsten Optionen einzugrenzen. Das Team baute Formen und physische Prototypen der drei Optionen zum Testen, um die Tragfähigkeit zu überprüfen.

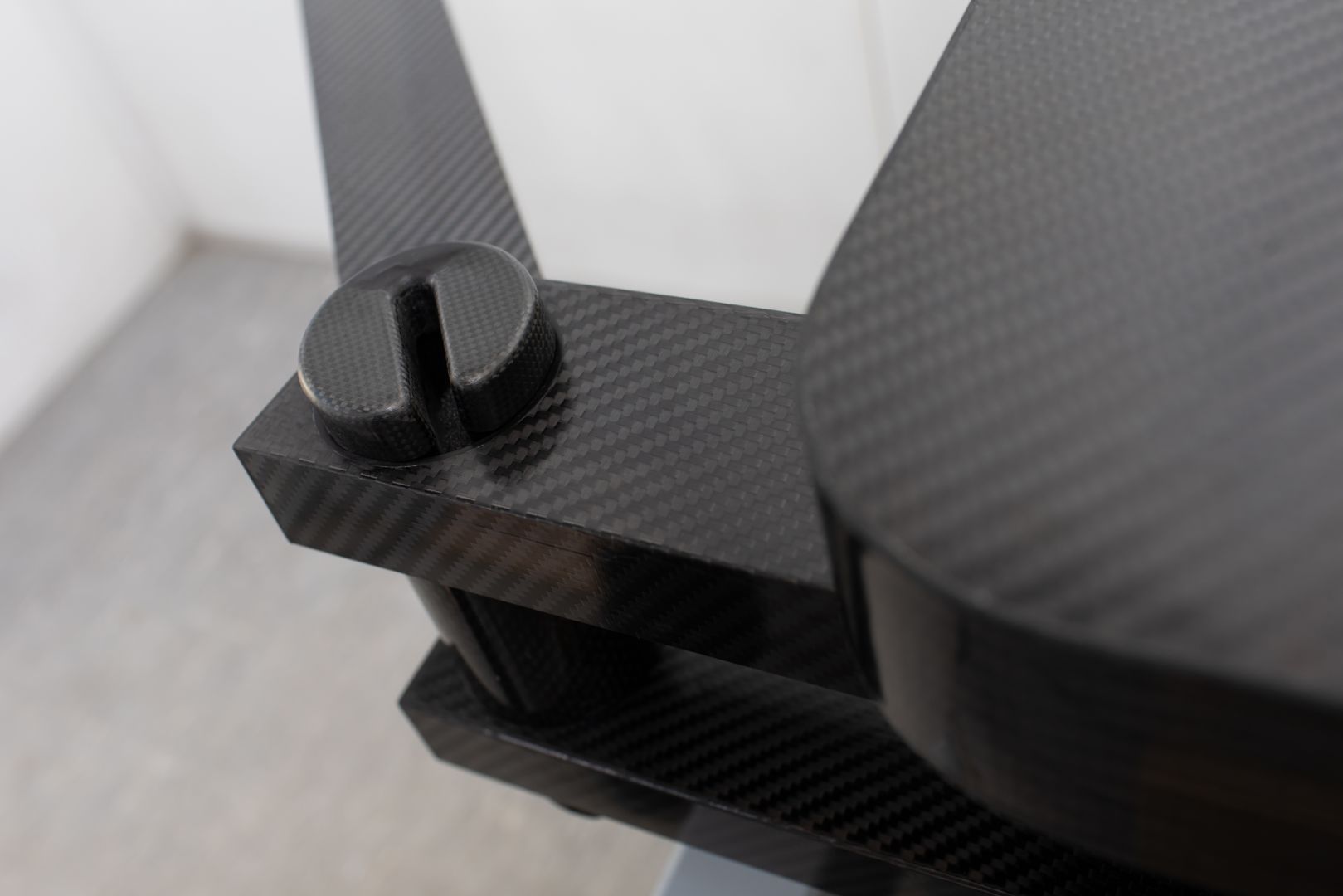

Zwei Anschlussdesigns haben es in den finalen Systemprototyp geschafft. Der effektivste Entwurf galt als „Wendepunkt“ des gesamten Projekts. Aufgrund seiner Form intern als „Pac-Man“-Konstruktion bezeichnet, passt ein hohles, zylindrisches Bauteil zwischen zwei parallele Verbundstreben, die aus dem Ende des Tisches herausragen. Diese zylindrische Komponente bildet ein Scharnier, um einen beweglichen orthopädischen Arm vom Ende des Tisches zu verbinden (Abb. 2).

Die größte Herausforderung dieses Scharnierbauteils ist seine Doppelfunktionsfähigkeit:Es muss nicht nur beweglich sein, um den Arm drehen zu können, sondern den Arm nach dem Verschieben in die gewünschte Position auch arretieren. Um dies zu erreichen, hat WIT-Composites eine Strategie entwickelt, die eine Druckluftpumpe verwendet, wie sie bereits auf vielen OP-Tischen installiert ist. Der Großteil der Außenhaut des Bauteils besteht aus starrem Prepreg; Die Pac-Man-ähnliche Vertiefung innerhalb des Zylinders besteht aus einer dünnen Prepreg-Schicht, die mit einer Elastomerschicht elastisch gemacht wird. Ein an einer Druckluftpumpe befestigter Schlauch drückt Luft in den inneren Hohlraum des Teils, der den elastischen Teil der Haut dehnt, ihn gegen den Verriegelungsarm drückt und eine Bewegung verhindert. Wenn die Luft aus dem Hohlraum entweicht, zieht sich die flexible Wand zusammen und ermöglicht eine Bewegung des Scharniers. „Die endgültige Form entspricht den angenommenen Festigkeitsparametern und innerhalb einer Sekunde kann der Operationsaufsatz mit Druckluft, die in jedem Operationssaal verfügbar ist, an der Seitenschiene der Tischplatte montiert werden“, sagt Soszyńska.

Abb. 4. Zusammengesetzte Verbindungen. Dieser Querschnitt des Pac-Man-inspirierten Scharniers (1) zeigt, wie es mit medizinischen Instrumenten und orthopädischen Verbundarmen (2) zusammenpasst.

Unter Verwendung des gleichen flexiblen Verbundwerkstoff- und Luftpumpendesigns hat WIT-Composites auch einen arretierbaren Schienenklemmmechanismus entwickelt, um die Stabilität medizinischer Instrumente entlang der Seiten des Tisches zu ermöglichen (Abb. 3 und Zeichnung).

„Die Vielseitigkeit dieser Lösung zeichnet sich dadurch aus, dass sie als Verbinder für rohrförmige Elemente und für Scharnierstifte verwendet werden kann, die häufig in orthopädischen Aufsätzen bei Bein-, Becken- oder Wirbelsäulenoperationen verwendet werden“, sagt Soszyńska.

„Wir haben erreicht, dass die Patienten während der Operation nicht mehr bewegt werden müssen“, ergänzt Wit-Rusiecki. „Für dieses Projekt mussten wir alle unsere Fähigkeiten einsetzen, sowohl in der Teile- und Materialkonstruktion als auch in der Fertigungstechnologie.“

Kommerzialisierung, neue Märkte

Mit einem erfolgreichen Design strebt WIT-Composites nun eine Partnerschaft mit einem Hersteller medizinischer Geräte an, um die Verbundkomponenten für eine Produktlinie von OP-Tischen zu liefern. Soszyńska sagt, dass das Unternehmen damit begonnen hat, die Technologie über das WIT-Composites-Büro in Las Vegas, Nevada, mehreren Unternehmen in Europa und den Vereinigten Staaten vorzuführen. Leider hat die Coronavirus-Pandemie jedoch die Verhandlungen und die Fähigkeit des Teams, zu reisen und die Technologie zu demonstrieren, verzögert.

Die für dieses Projekt geschaffenen Designinnovationen nutzt das Unternehmen inzwischen als Sprungbrett für andere Projekte, insbesondere für die Scharnierkonstruktion „Pac-Man“. So entwickelt WIT-Composites beispielsweise als Unterauftragnehmer des Institute of High Pressure Physics at der Polnischen Akademie der Wissenschaften (Warschau). Das für das OP-Tischprojekt entwickelte flexible Verbundmaterial- und Scharnierverbindungsdesign führte zur Entwicklung einer neuen Lösung für fadengewickelte Kohlefaserverbundrohre, die an Wasserstofftankstellen verwendet werden Markt. Und dieses Projekt ist aus unserer medizinischen Tischarbeit entstanden“, sagt Wit-Rusiecki. Ein weiteres langfristiges Ziel ist es, die Scharniertechnologie aus diesem Projekt auf Raumfahrzeug- und Satellitenkomponenten zu übertragen.

Harz

- Medizinproduktdesign:Tipps und Tricks

- Verbesserung der Betriebseffizienz in Ihrer Produktionsanlage

- Was ist SCADA und wie kann es die Produktionseffizienz verbessern?

- Kohlenstofffaser-Innovationen in der Medizinindustrie

- Wie digitale Zahlungen die Logistikeffizienz verbessern

- Skelettdesign ermöglicht wettbewerbsfähigere Komposit-Autostrukturen

- Wie Hydraulikspanner die Produktionseffizienz verbessern können

- Wie virtuelle Realität die Konstruktion verbessern kann

- Verbessern Sie die Fertigungseffizienz mit CNC-Bearbeitungsservices

- Nutzen Sie die 3D-Visualisierung, um Ihre Fertigungsprozesse zu verbessern