FRAMES:Demonstrator für Flugzeugheckteile aus thermoplastischem Verbundwerkstoff in Originalgröße

FRAMES:Ein neues Forschungsprojekt konzentriert sich auf thermoplastische Fertigungslösungen für komplexe Geometrien. Ein Konsortium europäischer Unternehmen, das von ESTIA-Compositadour (Bayonne, Frankreich) initiiert wurde, bündelt seine Kräfte, um fortschrittliches Wissen und Fertigungslösungen für einen großmaßstäblichen thermoplastischen Flugzeugheck-Demonstrator zu entwickeln.

Der Rumpf der nächsten Generation großer Passagierflugzeuge könnte die Vorteile thermoplastischer Verbundwerkstoffe (TPCs) – einschließlich erhöhter Zähigkeit, Recyclingfähigkeit und schnellerer Produktionszyklen – nutzen, um zukünftige Herausforderungen des Luftfahrtsektors zu meistern.

Da sie zu leichteren Flugzeugen und reduziertem Treibstoffverbrauch beitragen, gewinnen diese Materialien zunehmend an Akzeptanz in der Luft- und Raumfahrt. Es gibt jedoch immer noch Probleme, die überwunden werden. Die Herstellung von komplexen Geometriestrukturen des Flugzeughecks mit endlosfaserverstärktem TPC stellt noch immer eine große Herausforderung dar:hohe Verarbeitungstemperaturen, Rohstoffkosten, komplexe temperaturgeführte Werkzeuge und wechselnde Querschnitte.

Um eine Clean Sky 2-Initiative zu unterstützen, die sich auf die Entwicklung von Konzepten und Basistechnologien für ein optimales Rumpf- und Leitwerk konzentriert, hat ESTIA-Compositadour ein europäisches Konsortium mit Heraeus Noblelight Ltd. (UK), Xelis (Markdorf, Deutschland) und Cero (Challans, Frankreich) initiiert ) in das 2,5-jährige angewandte Forschungsprojekt FRAMES:Herstellung faserverstärkter Thermoplaste für versteifte, komplexe, doppelt gekrümmte Strukturen.

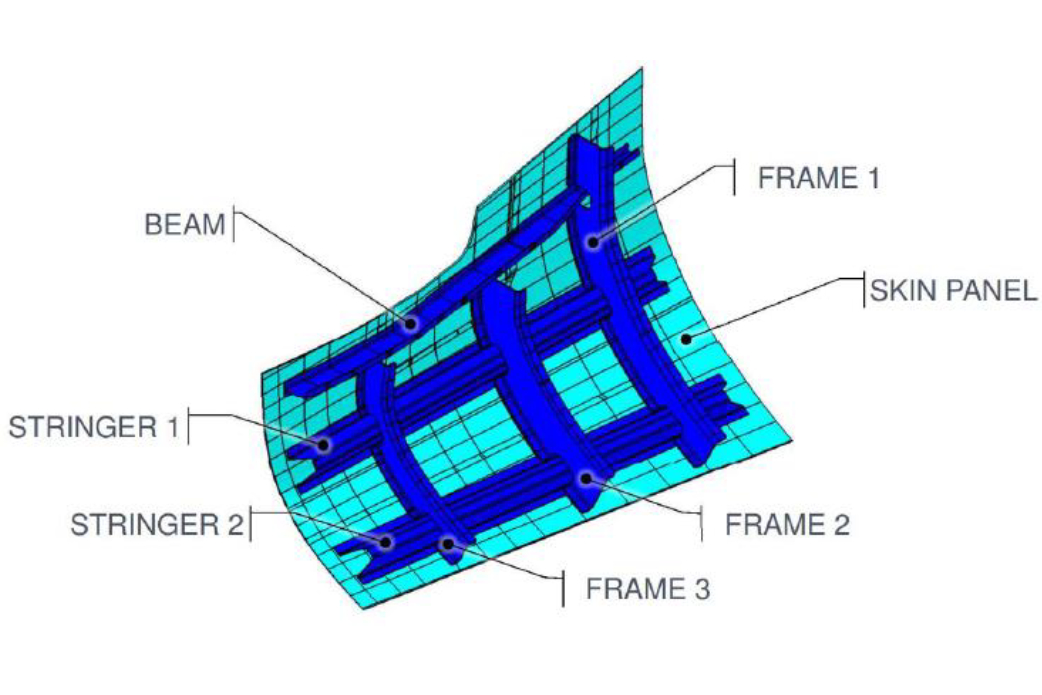

Das Hauptziel von FRAMES besteht darin, einen Herstellungsansatz für ein integrales thermoplastisches Heck mit kritischen Designmerkmalen zu validieren und zu bewerten. Innerhalb von FRAMES entwickelte Schlüsseltechnologien werden in einem mittelgroßen Advanced Rear End (ARE)-Demonstrator des Deutschen Zentrums für Luft- und Raumfahrt (DLR) eingesetzt, der Teil einer Clean Sky 2-Technologieplattform für große Passagierflugzeuge ist (LPA).

Durch die Bündelung ihrer Kräfte und ihres Wissens wird dieses Konsortium zuverlässige und wettbewerbsfähige Industrielösungen für intelligente Heizsysteme für das automatisierte Layup, effiziente Produktionsprozesse für Versteifungen und fortschrittliche beheizte Werkzeuge bereitstellen. Drei Arbeitspakete werden diese Schlüsseltechnologien unterstützen:

- Heraeus Noblelight wird die Entwicklung eines kombinierten optisch-thermischen Simulationsmodells für die automatisierte Faserplatzierung (AFP) mit einem Xenon-Heizgerät wie humm3 leiten, das einen schnellen Hautaufbau ermöglicht.

- Xelis wird einen robusten Herstellungsprozess für komplexe thermoplastische Versteifungen mit nachgewiesener Hochgeschwindigkeitsfähigkeit entwickeln.

- Cero übernimmt die Lieferung einer selbstbeheizten Werkzeuglösung, die die gemeinsame Verfestigung von Haut und Versteifungen in einem Schuss ermöglicht.

ESTIA-Compositadour wird das FRAMES-Projekt leiten, Faserplatzierungsversuche durchführen und das DLR bei der Herstellung und Auslieferung des ARE-Demonstrators unterstützen.

FRAMES wurde Ende Juli 2020 initiiert und wird regelmäßig über den Fortschritt berichten. Für weitere Informationen kontaktieren Sie Guillaume Fourage, [email protected]

Harz

- Verbundwerkstoffherstellung:Die Herstellung von Verbundwerkstoffen

- Solvay erweitert die Kapazität von thermoplastischen Verbundwerkstoffen

- Fraunhofer nimmt automatisierte Engel-Produktionszellen für F&E thermoplastischer Verbundwerkstoffe in Betrieb

- Konstruktion für die automatisierte Herstellung von Verbundwerkstoffen von kleinvolumigen Flugzeugstrukturen

- Thermoplastische Bänder zeigen weiterhin Potenzial für Verbund-Flugzeugstrukturen

- Clean Sky 2 FRAMES-Projekt verbessert die Erwärmungssimulation von thermoplastischem Verbundwerkstoff AFP mit Xenon-Blitzlampe

- Qarbon Aerospace bringt Flugzeugvereisungsschutzsystem aus Verbundwerkstoff auf den Markt

- Xenia führt thermoplastische CF/PP-Composite-Compounds ein

- NIARs NCAMP-qualifizierender TenCate thermoplastischer Verbundwerkstoff

- Schnelle Herstellung von Tailored Composite Blanks