Experteninterview:James Hinebaugh von Expanse Microtechnologies

Die Material- und Teileinspektion ist ein wichtiger Schritt im additiven Fertigungsprozess – und dennoch nicht ohne Herausforderungen. Insbesondere für Anwendungen in der Luftfahrt-, Medizin- oder Automobilindustrie ist es entscheidend, sicherzustellen, dass ein Teil perfekt ist und keine versteckten Fehler aufweist. Probleme wie Porosität, Hohlräume und Einschlüsse, insbesondere bei Metallteilen, können jedoch leicht den Unterschied zwischen einem erfolgreichen oder fehlgeschlagenen Druck ausmachen. Obwohl es mehrere Methoden zur Überprüfung der Qualität von Materialien und Teilen gibt, sind nur wenige in der Lage, Probleme tief im Teil selbst zu erkennen.

Röntgen-CT-Scantechnologie kann durchaus die Lösung für die Materialprüfung sein und Teile für die additive Fertigung. Expanse Microtechnologies ist ein Unternehmen, das Herstellern dabei hilft, ihre Materialien, Teile und Fertigungsprozesse für den 3D-Druck mithilfe seiner proprietären Microscale-Röntgen-CT-Technologie zu optimieren. Wir haben mit James Hinebaugh, Präsident und Mitbegründer von Expanse Microtechnologies, gesprochen, um zu erfahren, wie seine innovative Technologie Unternehmen dabei helfen kann, ihre Fertigungsprozesse zu perfektionieren.

Können Sie uns etwas über Expanse Microtechnologies erzählen?

Expanse Microtechnologies ist ein Unternehmen, das Herstellern hilft, Fragen zu ihren Materialien und Herstellungsprozessen zu beantworten. Wir verwenden modernste Inspektionstools, um kritische Fragen in der additiven Fertigung und anderen fortschrittlichen Fertigungsbereichen zu beantworten.

In der Industrie haben Sie einen schnelllebigen Forschungsbedarf, was bedeutet, dass Sie es kaum erwarten können, einen Forschungsvertrag mit einem akademischen Labor abzuschließen. Expanse Microtechnologies schlägt eine Brücke zwischen Industrie und Wissenschaft. Unser Ziel ist es, Industriekunden die Werkzeuge akademischer Labore zur Verfügung zu stellen, wobei wir uns insbesondere auf eine Technologie namens Mikroröntgen-CT konzentrieren.

Warum haben Sie sich entschieden, das Unternehmen mitzugründen?

Wir wurden von der additiven Fertigungsindustrie inspiriert. Wir haben gesehen, dass die Branche brennende Fragen hat, aber es gibt keine großartigen Tools auf dem Markt, die Unternehmen helfen, diese Fragen zu beantworten und ihre Herstellungsprozesse zu optimieren. Für uns ist CT die Lösung – wir wollten unser CT-Know-how nutzen, auf den Bereich AM anwenden und schnelle, aber sehr fokussierte Lösungen anbieten, um Unternehmen bei der Beantwortung wichtiger Fertigungsfragen zu unterstützen.

Was ist Mikro-Röntgen-CT und wie funktioniert es?

Mit der Mikroskalen-Röntgen-CT können Sie interne und externe 3D-Inspektionen von fortschrittlichen Materialien und Teilen durchführen. Sie können auch eine fast endlose Anzahl von geometrischen Merkmalen, Fehlereigenschaften charakterisieren und feststellen, wie gut das Teil gedruckt oder hergestellt wurde. Diese Art von Technologie hat eine enorme Lernkurve, weshalb es nur sehr wenige Servicebüros gibt, die irgendeine Art von Service für CT anbieten, und die meisten bieten nicht die gleichen Tools, die Sie finden würden, wenn Sie eine Geschäftsbeziehung eingehen würden akademisches Forschungslabor.

Wir haben fortschrittliche Bildverarbeitungsmethoden entwickelt, um bestimmte Informationen aus 3D-Bildern zu extrahieren. Da diese Bilder mehrere Gigabyte groß sein können, besteht unsere Aufgabe darin, diese Informationen verdaulich darzustellen, damit unsere Kunden klar erkennen können, wo ihre Probleme liegen.

Wir generieren einen Bericht der CT-Scan, der diese High-Level-Informationen und Zugang zu weitergehende Daten bietet, so dass Sie Korrelationen zwischen den Standorten in Ihrem Teil und die Mängel sowie die finden Form, Größe und Verteilung dieser Fehler.

Warum ist die Röntgen-CT so wichtig für den Herstellungsprozess?

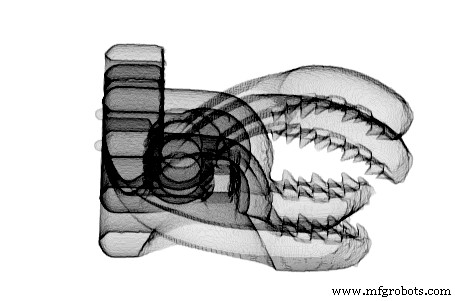

CT-Scans liefern einen dreidimensionalen Satz von Informationen, der auf keine andere Weise erreichbar ist. Ähnlich wie bei einem Mikroskop können Sie in die Mikrometer- und Submikrometerebene hineinzoomen und wichtige Fragen beantworten. Außerdem können Sie Fragen zu internen unzugänglichen Merkmalen eines Teils beantworten – was sonst ohne Zerstörung des Teils nicht möglich wäre.

Mit CT-Scannen können Sie die Querschnitte Ihrer hergestellten Teile oder Testartefakte klar erkennen. Es ist, als ob Sie Ihr Teil wiederholt halbieren könnten, mit Scheiben, die nur einige Mikrometer voneinander entfernt sind.

Dadurch werden viele dreidimensionale Informationen erstellt, die für das Verständnis der Vorgänge in Ihrem Bauteil von entscheidender Bedeutung sind. Der alternative Ansatz besteht darin, nur einen physikalischen Querschnitt zu nehmen:Hier müssen Sie jedoch erraten, wie es über und unter der physikalischen Ebene aussieht oder hoffen, dass dies eine repräsentative Ebene ist. Mit CT sehen Sie nicht nur diesen Querschnitt, sondern auch Tausende anderer Querschnitte und verstehen, wie der repräsentative Querschnitt tatsächlich aussieht. Wir können auch die Korrelationen sehen; Wo zum Beispiel Porosität vorhanden ist, gibt es oft auch Oberflächenfehler und wir können dies auf die Parameter und den Werkzeugweg zurückführen, die wir in erster Linie in den Druck eingesteckt haben.

Können Sie das erklären? Wie unterscheidet sich Ihre Software von vergleichbarer Software auf dem Markt?

Unsere Software wird individuell erstellt. Dies bedeutet, dass wir viel Freiheit haben, unseren Ausgangspunkt und die zu beantwortenden Fragen zu bestimmen, damit wir das Problem aus jedem beliebigen Blickwinkel angehen können.

Ein Beispiel:Im Fall der Oberflächenrauheit entwickeln wir ein Werkzeug, um einen CT-Scan durchzuführen und beliebige Konturen von Material und Bauteil abzugleichen. Wir können dann eine Kontur finden, diese herausziehen und die Rauheit dieser Kontur messen. Andere Softwarepakete sind derzeit nicht darauf ausgerichtet, da die Oberflächenrauheit von CT nicht sehr gefragt ist – aber in der additiven Fertigung schon. Wir können diese Nachfrage erkennen, darauf reagieren und ein Werkzeug erstellen, um diese Fragen zu beantworten. Wir brauchen zwei bis drei Wochen Entwicklungszeit, um dies zu tun und einen wiederholbaren Prozess zu erstellen. Bis dahin ist es fahrbereit.

Bei einem großen kommerziellen Softwarepaket benötigen Sie zunächst den Marktdruck und die Gewissheit, dass genügend Marktpotenzial vorhanden ist, um ein benutzerfreundliches Analysepaket zu erstellen, das diese Fragen beantworten kann, bevor etwas entwickelt und veröffentlicht werden kann. Die Vorlaufzeit beträgt Monate, wenn nicht Jahre, während es für uns nur ein paar Wochen dauert, um eine Lösung zu finden und basierend auf den spezifischen Anforderungen unserer Kunden zu implementieren.

Welche Arten von Unternehmen unterstützen Sie?

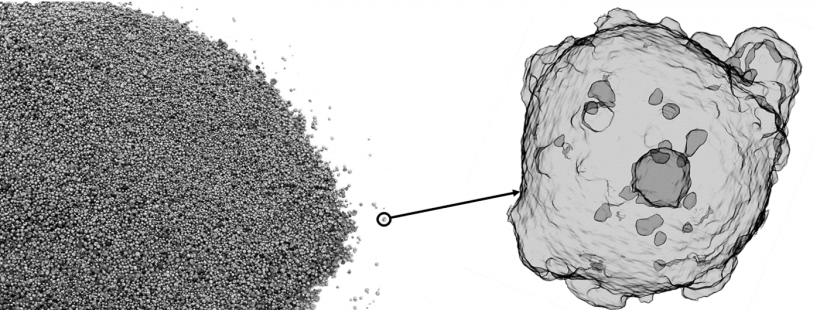

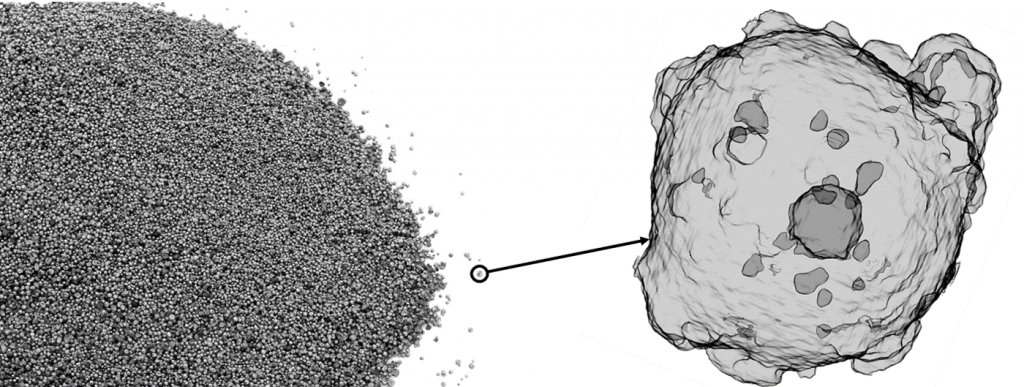

Wir adressieren praktisch die gesamte Lieferkette der additiven Fertigung. Wir arbeiten beispielsweise mit Pulverherstellern zusammen und scannen Pulver, um zu erkennen, ob es Porosität oder interessante Form- und Größenverteilungen gibt, die für die Fertigungsqualität und Festigkeitseigenschaften der Teile entscheidend sind.

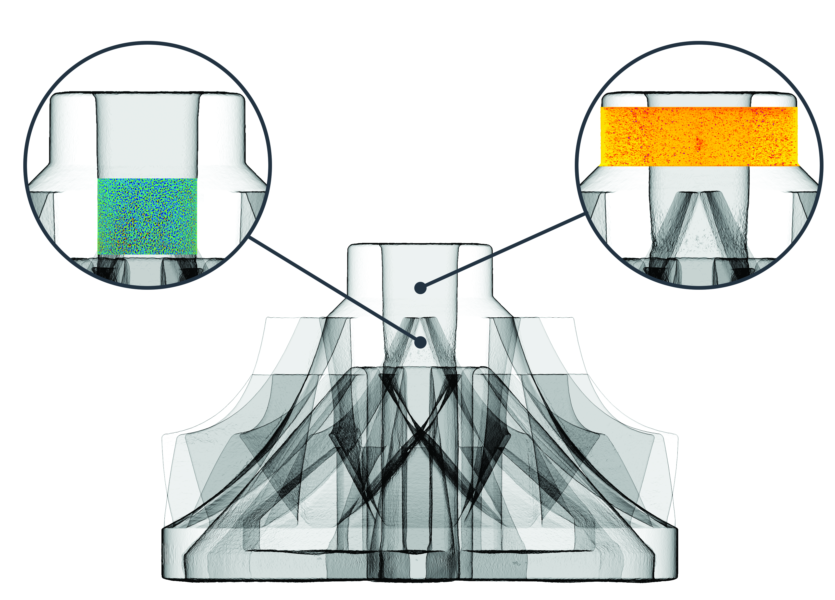

Im Fall von Maschinenherstellern möchten viele Unternehmen ihre bestehenden Maschinen um bestimmte Funktionen in Bezug auf die Prozessüberwachung oder die lokale Kontrolle der Materialeigenschaften erweitern. Das erfordert viele iterative Tests, weshalb wir benutzerdefinierte Tools entwickeln, damit sie bei Bedarf den Überblick über die wichtigen Metriken behalten.

Wir arbeiten auch mit Servicebüros zusammen, die oft mit neuen Pulvern zu tun haben, versuchen, neue Maschinen in Betrieb zu nehmen oder eine bessere Vorstellung von ihrer Druckwiederholbarkeit, Woher die Porosität und anderen Schlüsseln haben möchten Fragen.

Schließlich haben wir Kunden, die versuchen, Produkte auf den Markt zu bringen, die nur durch additive Fertigung möglich sind. Das könnten zum Beispiel Unternehmen sein, die medizinische Implantate herstellen – wir haben sogar einen Kunden, der versucht, ganze Raketen mit additiven Technologien zu drucken! Wir freuen uns sehr, mit diesen Unternehmen zusammenzuarbeiten, denn sie sind es, die wir in Zukunft wirklich unterstützen möchten – wir möchten ihnen die Informationen geben, die ihnen diese Kontrolle geben.

Was sind die größten Herausforderungen, mit denen diese Kunden konfrontiert sind?

Pulver sind der zentrale Punkt des Interesses in dieser gesamten Lieferkette der additiven Fertigung. Zu verstehen, was ein gutes Pulver ausmacht, das sich gut verteilen und drucken lässt, ist ein zentrales Anliegen für Unternehmen. Hier gibt es viele Variablen, nicht nur bei den verschiedenen Pulvern, sondern auch bei verschiedenen Maschinen. Sie benötigen wirklich eine gleichmäßige Pulverschicht mit gleichmäßiger Dicke und Dichte, um über die Pulverbettdrucktechnologien verteilt zu werden, oder Sie haben zu viel oder zu wenig Pulver, was zu fehlender Verschmelzung bzw. Überschmelzung führen kann.

Es ist wichtig zu verstehen, 1) ob es eine ideale Morphologie oder eine ideale Größen- oder morphologische Verteilung gibt, die gut mit einer Vielzahl von Beschichtern und Druckern interagieren kann, und 2) wie wir Fehler in Pulvern wie Einschlüsse und intrapartikuläre Porosität reduzieren können, was, Studien haben gezeigt, dass es oft in einem Teil eingeklemmt wird und dem Teil während des Druckvorgangs nicht entkommen kann.

Ein weiterer Punkt von Interesse, der eher experimentell ist, ist zu wissen, was mit all den In-Prozess-Überwachungsdaten zu tun ist, die entweder bereits auf Ihrer Maschine verfügbar sind oder verfügbar sein werden. CT wird eine entscheidende Rolle bei der Verarbeitung dieser Daten in der In-Prozess-Teile- und Build-Inspektion spielen. Universitäten und Maschinenhersteller haben ein großes Interesse an der Lösung dieses Problems – aber sicher ist, dass viele High-Level-Technologien wie Machine Learning und Computer Vision eine Schlüsselrolle spielen werden. Das würde ich definitiv im Auge behalten und wir bereiten uns darauf vor und arbeiten mit den richtigen Partnern zusammen, um bei dieser Forschung an vorderster Front zu stehen.

Könnten Sie ein Beispiel für eine Kundenerfolgsgeschichte mitteilen?

Einer unserer Kunden stellt ein Medizinprodukt her – eine mit Titan bedruckte Wirbelsäulenklemme, die in . implantiert wird der Körper. Sie haben eine sehr innovative Lösung geschaffen, die nur durch additive Fertigung möglich ist.

Die ersten gedruckten Prototypen funktionierten jedoch nicht richtig. Die Teile sollten flexibel gedruckt werden, um sie während des Implantationsprozesses anzupassen – aber sie wurden starr gedruckt. Ohne zu wissen, wo das Teil in zwei Hälften geschnitten werden sollte, wussten sie nicht, wo der Druck durch zusätzliches Material oder die Oberfläche zweier gegenüberliegender Wände, die sich berühren, verklebt wurde.

Innerhalb von zwei Wochen, nachdem sie uns das Teil zugeschickt hatten, konnten wir es scannen und die benötigten Bilder bereitstellen, um festzustellen, wo das mechanische Problem auftritt. Dies ermöglichte es ihnen, schnell zu bestimmen, was sie an ihrem Herstellungsprozess ändern mussten. Und das war nur eine Frage der Änderung der Build-Datei und der geringfügigen Änderung der Ausrichtung des Builds, um zu verhindern, dass die Punkte, die die Bindung erstellten, eine unerwünschte Materialverbindung hatten.

So hatten sie sehr schnell eine Lösung für ihren nächsten Druck, für die keine riesigen neuen Analysetools entwickelt werden mussten. Alles, was es brauchte, waren Mitarbeiter, die mit dem additiven Fertigungsprozess vertraut sind, und die richtigen Inspektionsmöglichkeiten, um ihnen zu helfen. Und wir haben sie sehr schnell in die nächste Designphase gebracht.

Wie sehen Sie die Entwicklung der additiven Fertigung?

Ich freue mich, dass es für Unternehmen in Zukunft immer einfacher wird, AM einzuführen. Im Moment ist es eine sehr umständliche Technologie, um sie in Betrieb zu nehmen und eine frühe Druckqualität auf dem gewünschten Niveau zu erreichen. Ich denke, es gibt derzeit eine Eintrittsbarriere, die nicht nur aus Kostengründen, sondern auch aus einem erheblichen Zeitaufwand besteht. Daher freue ich mich, dass Dinge wie der intelligente Einsatz von CT, die entwickelte In-Prozess-Überwachung und das Verständnis, das uns große Forschungslabore über den Prozess vermitteln, diese Barrieren beseitigen, den Preis von Maschinen und Pulvern senken und den Zeitaufwand reduzieren werden Voraussetzung für den Einstieg in die additive Fertigung.

Zusätzlich gibt es derzeit strenge Vorschriften der FAA und FDA in Bezug auf zu druckende Teile, egal ob es sich um Luft- und Raumfahrt oder Medizin handelt. Wenn Sie derzeit ein Teil haben, das von der FAA qualifiziert und zugelassen ist, muss das Teil auf demselben Drucker mit genau demselben Material ohne Änderungen gedruckt werden. Wenn sich etwas ändert, müssen Sie fast immer zum ersten Schritt zurückkehren und Ihren gesamten Prozess neu qualifizieren.

Wir versuchen aktiv, dieses Problem zu lösen, indem wir Methoden zur Verfolgung der Maschinenqualität standardisieren und dabei helfen, das Druckverhalten von Maschine zu Maschine und Pulver zu Pulver zu vergleichen, damit es eine Möglichkeit gibt, den Requalifizierungsprozess zu verkürzen. Wenn Sie also ein Teil auf fünf neuen Maschinen drucken müssen, ist das nicht das Fünffache des ursprünglichen Qualifizierungsaufwands. Es müssen Abkürzungen entwickelt werden, damit dies eine flüssigere Fertigungstechnik in diesem Industriebereich sein kann.

Irgendwelche letzten Gedanken?

Wir danken zwei großen Partnerschaften für ihren Beitrag zu unserem Erfolg. Eine davon ist das Labor für Multi Scale Additive Manufacturing (MSAM) der University of Waterloo, das von Ehsan Toyserkani und Mihaela Vlasea geleitet wird. Sie konnten uns zeigen, was in der additiven Fertigung benötigt wird, und haben uns ermöglicht, ihre AM- und CT-Ausrüstung zu nutzen.

Der zweite ist mit The Barnes Group Advisors, mit denen wir an der Entwicklung von Standardwerkzeugen für die Druck- und CT-Inspektion zusammenarbeiten. Die Gruppe verfügt über Expertise in der Integration des additiven Fertigungsverfahrens in die Produktion sowie der damit verbundenen Qualitäts- und Prüfanforderungen. Die Berater der Barnes Group wissen, dass CT ein wichtiges Prüfwerkzeug ist, um zu verstehen, wie Teile hergestellt und die Teilequalität im Laufe der Zeit verfolgt werden können.

Um mehr über Expanse Microtechnologies zu erfahren, besuchen Sie https://www.expansemicro.com

3d Drucken

- Experteninterview:Pat Warner, Spezialist für additive Fertigung des Renault Formel-1-Teams

- Interview mit einem Experten:Professor Neil Hopkinson, Direktor für 3D-Druck bei Xaar

- Interview mit einem Experten:Dr. Alvaro Goyanes von FabRx

- Interview mit einem Experten:Dr. Bastian Rapp von NeptunLab

- Experteninterview:Felix Ewald, CEO von DyeMansion

- Interview mit einem Experten:Ibraheem Khadar von Markforged

- Interview:Dominic Parsonson von Fuji Xerox Australia

- Interview:Professor Ian Campbell von der Loughborough University

- Experteninterview:CEO von PostProcess Technologies zur Lösung des Post-Processing-Engpasses für die additive Fertigung

- Experteninterview:Sintavia-Präsident Doug Hedges über die Serienproduktion mit 3D-Metalldruck