Experteninterview:CEO von PostProcess Technologies zur Lösung des Post-Processing-Engpasses für die additive Fertigung

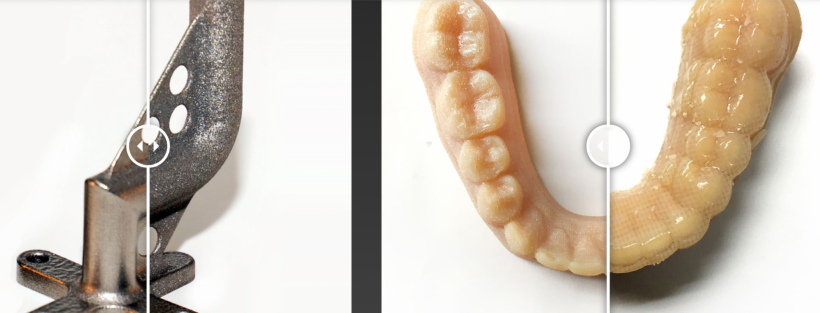

Vorher und Nachher:3D-gedruckte Teile nach der Nachbearbeitung mit den Automatisierungslösungen von PostProcess Technologies. Bildnachweis:PostProcess Technologies

Die Nachbearbeitung ist ein wichtiger Schritt im additiven Fertigungsprozess – und doch vielleicht der zeitaufwändigste. Laut einer Statistik machen aktuelle Nachbearbeitungsmethoden zwischen 30-60% des additiven Fertigungsprozesses aus.

Ein wesentlicher Grund für diesen Engpass ist, dass die Nachbearbeitung noch immer in erster Linie ein manueller Prozess ist. Ein Unternehmen, das dies ändern möchte, ist PostProcess Technologies. Mit Hauptsitz in Buffalo, New York, bietet PostProcess Technologies automatisierte Lösungen für die Nachbearbeitung, einschließlich Supportentfernung und Oberflächenveredelung.

Im Experteninterview dieser Woche spricht AMFG mit Jeff Mize, CEO von PostProcess Technologies, um mehr darüber zu erfahren, wie das Unternehmen den Weg für die automatisierte Nachbearbeitung für die additive Fertigung ebnet und warum automatisierte Nachbearbeitung wird benötigt, damit die Technologie skalieren kann.

Können Sie mir etwas über PostProcess Technologies und die Probleme, die Sie lösen möchten, erzählen?

Wir lösen zwei große Herausforderungen, von denen die erste darin besteht, die Support-Entfernung zu automatisieren. Auch heute noch gibt es einen hohen Anteil an Handarbeit, wenn es darum geht, Stützen von Additivteilen zu entfernen. Die additive Fertigung ist der Natur sehr ähnlich:Wenn Sie ein Teil in der Z-Achse Schicht für Schicht bauen, benötigen Sie aufgrund der Schwerkraft Unterstützung. Da die überwiegende Mehrheit der additiv hergestellten Teile irgendeine Art von Stützen aufweisen, konzentrieren wir uns zunächst auf die Automatisierung des Stützentfernungsprozesses.

Bessere Oberflächenveredelung für 3D-gedruckte Teile ist unser zweiter Schwerpunkt. Vor zehn oder sogar fünf Jahren war die meiste Tätigkeit innerhalb von AM für eine passende Funktion im Ingenieurwesen – natürlich gab es einige Ausnahmen, aber im Allgemeinen erblickten diese Teile nicht wirklich das Licht der Welt. In den letzten Jahren werden in der Industrie jedoch immer mehr additive Teile für die Form-/Passungsfunktion verwendet, was zu einem dramatischen Anstieg des Bedarfs an einer besseren Oberflächengüte geführt hat. Wir stellen sicher, dass das Teil „kundenbereit“ sein kann – dieser Kunde kann ein interner Kunde oder ein Kunde unserer Kunden sein.

Wir nähern uns diesen beiden Funktionen durch die Integration von Software, Hardware und Chemie. Alle unsere Investitionen, unser Know-how und unsere Innovation konzentrieren sich auf das industrielle Segment des AM-Marktes – und die Software ist ein Geheimtipp. Dadurch wird die Energiemenge gesteuert, die unsere Lösungen zur Endbearbeitung dieser empfindlichen Additivteile verwenden, sodass wir die Träger automatisch entfernen und unseren Kunden eine dramatisch verbesserte Oberflächengüte bieten können.

Welche Vorteile bieten Ihre Lösungen?

Es gibt drei wesentliche Vorteile, die wir unseren Kunden bieten. Eine davon ist Beständigkeit – beim Nachdrucken von Additiven ist heute oft mehr Kunst als Wissenschaft gefragt. Unsere Maschinen laufen rund um die Uhr und bieten eine Beständigkeit, die Sie mit manuellen Methoden nicht erreichen.

Der zweite Vorteil ist der Durchsatz . Da jeder unserer Kunden seinen AM-Betrieb skaliert, sehen sie immer mehr Engpässe im sogenannten dritten Schritt des additiven Prozesses:dem Post-Print. Mit unseren Lösungen sind sie in der Lage, diesen Prozess zu automatisieren und diesen Engpass zu beseitigen.

Der dritte ist der Return on Investment . Wir können die Zeit der betreuten Techniker deutlich reduzieren – in vielen Fällen können wir diese um mindestens 90 % reduzieren. Als Ergebnis erhalten unsere Kunden eine sehr schnelle Kapitalrendite, in der Regel innerhalb eines Zeitraums von 10-30 Wochen.

Wir sehen, dass das Prototyping-Volumen schnell wächst. Unternehmen, die vor ein oder zwei Jahren noch tausend Prototypen in ihren Labors produzierten, produzieren heute 10.000 bis 30.000 Prototypen im selben Labor. Obwohl sie immer noch als Prototypen gelten, hören wir, dass Kunden einen Weg finden wollen, um konsistentere Teile zu erhalten. Manuelle Methoden sind zu zeitaufwändig und es ist schwierig, den richtigen Techniker zu finden. Daher ist unsere Lösung absolut entscheidend, damit diese Prototypenmengen weiter steigen und das ist absolut notwendig, um in Produktionsmengen zu kommen.

Könnten Sie etwas mehr über die Integration von Software, Hardware und Chemie erklären?

Unser Fokus auf die Integration von Software, Hardware und Chemie bietet wirklich einen einzigartigen Wert für die Nachdruckphase. Neben der Software- und Hardwareentwicklung investieren wir auch viel Zeit in die Optimierung der Chemie für die High-Volume-Technologien wie PolyJet, FDM, SLA, dann DMLS auf der Metallseite, zusammen mit MJF von HP, CLIP von Carbon – und wir haben über 500.000 Benchmarks.

Unsere Programmierer sitzen neben unseren Chemikern und Entwicklungsingenieuren, und die drei Ingenieursgruppen arbeiten ständig zusammen, um die Endergebnisse für den Kunden kontinuierlich zu optimieren. Das ist ein einzigartiger und neuartiger Ansatz, den heute niemand anderes macht. Dies verschafft uns eine bedeutende Führungsposition auf dem Markt für die automatisierte Weiterverarbeitung von Additiven.

Diese Drei-Wege-Integration ist also ein entscheidendes Unterscheidungsmerkmal zwischen Ihnen und ähnlichen Lösungen auf dem heutigen Markt?

Ja. Und das Softwareelement ist entscheidend. Innerhalb dieses Softwareelements gibt es eine Datenanalysekomponente. Wir optimieren diese Software, um den Prozess weiter zu optimieren. Unabhängig davon, ob es sich um den Agitation-Algorithmus zum Entfernen des Supports oder die Frequenz und Amplitude handelt, die wir in unseren Oberflächenfinish-Lösungen verwenden, die Softwarekomponente oder die Datenanalyse ist ein weiterer Bereich, in dem wir in Zukunft erheblich investieren.

Stellen Sie sich das so vor:Die Software ist das Gehirn dessen, was wir hier tun. Und dann ermöglicht uns die Integration von Software, Hardware und Chemie, den Endkunden konsequent die drei Vorteile zu bieten:konsistente Teile, unbegrenzter Durchsatz sowie schneller ROI.

Gibt es bestimmte Branchen, auf die Sie abzielen?

Die drei größten Märkte, die wir sehen, sind in der Luft- und Raumfahrt, in der Medizintechnik und in der Automobilindustrie. Derzeit deckt unser Kundenstamm praktisch jede Branche ab, aber im Laufe der Zeit gehen wir davon aus, dass der Großteil unseres Umsatzes aus den Bereichen Luft- und Raumfahrt, Medizin, Dental und Automobil stammen wird.

Was sind Ihrer Meinung nach die größten Herausforderungen für die additive Fertigung?

Geschwindigkeit und Reduzierung der Gesamtkosten sind wichtige Herausforderungen, denen wir uns heute noch stellen müssen. Die Geschwindigkeit, mit der Sie Teile drucken können, ist entscheidend, weshalb Unternehmen wie HP und Stratasys in diesem Bereich viel Arbeit leisten, damit Sie tatsächlich schneller drucken können. Die Kosten sind ein anderes Thema – aber ich glaube, die Kosten der Lösungen werden weiterhin sinken, nicht nur auf der Polymerseite, sondern auch auf der Metallseite.

Wo PostProcess ins Spiel kommt:Wir glauben, dass unsere automatisierten Lösungen derzeit eines der größten Probleme beseitigen werden, nämlich einen erhöhten Durchsatz bei konsistenter Ausgabe der Nachdruckfunktion.

Wie sehen Sie die Entwicklung der additiven Fertigung in den nächsten fünf Jahren?

Ich denke, AM wird in den nächsten fünf Jahren 3 bis 4 % der traditionellen Fertigung ausmachen, d. Einer der größten Märkte wird der Medizinbereich sein, wo Mass Customization so wichtig ist.

Ich sehe also Additiv in den kommenden Jahren zur dominierenden Fertigungstechnologie in der Medizintechnik – es wird prognostiziert, dass es der zweitgrößte Markt nach der Luft- und Raumfahrt sein wird.

Die Fähigkeit, einzigartige Geometrien mit Materialien zu bauen, die für Anwendungen in der Luft- und Raumfahrt und im Automobil viel weniger wiegen, wird schnell zunehmen. Wir befinden uns derzeit am Wendepunkt, an dem wir in bestimmten Branchen durchschnittliche Wachstumsraten von über 40 % sehen werden.

Es kommen auch immer mehr Kunden in die Produktion. Kürzlich haben wir mit einem Kosmetikunternehmen gesprochen, das in den nächsten zwei bis drei Jahren 50 Millionen Additivteile pro Jahr produzieren will.

Wir sehen Automobilunternehmen, die planen, Tausende von Additivteilen für die Produktion zu produzieren Fahrzeuge. Auf einer höheren Ebene werden wir also mehr Unternehmen sehen, die ein höheres Produktionsvolumen anstreben. Die Automatisierung des dritten Schritts dieses Prozesses ist für diese Konsistenz, den Durchsatz und die Rückverfolgbarkeit von entscheidender Bedeutung.

PostProcess hat vor kurzem seine Expansion nach Europa angekündigt. Warum haben Sie diese Entscheidung getroffen – und haben Sie für die Zukunft weitere Pläne für die Expansion?

Die Nachfrage nach Additiven ist global und wächst weiter – über 2000 Unternehmen weltweit haben sich nach unseren Lösungen erkundigt. Es überrascht nicht, dass ein Großteil dieser Nachfrage aus Europa kommt, weshalb wir jetzt unsere Europa-Zentrale in Sophia-Antipolis bei Nizza, Frankreich, eröffnet haben.

Der europäische Markt hat in Bezug auf das Potenzial ungefähr die gleiche Größe wie der nordamerikanische Markt. Ich würde sogar so weit gehen zu sagen, dass Europa mit Unternehmen wie EOS, SLM und Renishaw vor allem auf der Metallseite die Nase vorn hat.

Außerhalb von Frankreich glauben wir, dass Deutschland unser größter Markt sein wird, und haben kürzlich unsere Partnerschaft mit Rösler Mass Finishing, dem weltweit führenden Anbieter von Oberflächentechnologien, bekannt gegeben. Rösler wird unser Vertriebsarm in Europa sein. Mit Rösler werden wir in Deutschland stark präsent sein und in kürzester Zeit alle wichtigen Industrieländer abdecken, von Deutschland über Frankreich über Spanien bis Großbritannien und Polen bis Italien.

Um Ihre Frage zu beantworten, waren mehrere Faktoren aufeinander abgestimmt – wir planen auch, in Asien zu starten, obwohl dies höchstwahrscheinlich Ende 2019/2020 sein wird.

Könnten Sie uns sagen, was sich für PostProcess Technologies am Horizont abzeichnet?

Wir erhalten weiterhin Feedback von unserem Kundenstamm und der Großteil unserer aktuellen Investitionen wird verwendet, um unsere Lösungen, um einen höheren Durchsatz zusammen mit neuen Materialien bewältigen zu können. Das Chemieteam entwickelt ständig Innovationen, um mit der Menge an materialwissenschaftlicher Arbeit Schritt zu halten, die in das Additiv einfließt. Verbesserungen kommen also sowohl aus der Perspektive der Stützentfernung als auch aus der Perspektive der Oberflächenbeschaffenheit.

Wir erhalten weiterhin Feedback von unserem Kundenstamm und der Großteil unserer aktuellen Investitionen wird verwendet, um unsere Lösungen, um einen höheren Durchsatz zusammen mit neuen Materialien bewältigen zu können. Das Chemieteam entwickelt ständig Innovationen, um mit der Menge an materialwissenschaftlicher Arbeit Schritt zu halten, die in das Additiv einfließt. Verbesserungen kommen also sowohl aus der Perspektive der Stützentfernung als auch aus der Perspektive der Oberflächenbeschaffenheit.

Es gibt noch einige andere Probleme, die sich in der Druckweiterverarbeitung zuspitzen, die wir in Zukunft angehen werden. An dieser Stelle geben wir nicht öffentlich bekannt, was wir dort tun, aber es geht definitiv über die Entfernung des Supports und das Oberflächenfinish hinaus. Wir werden einige zusätzliche Lösungen auf den Markt bringen – eine im Jahr 2019 und eine weitere im Jahr 2020. Diese werden eine End-to-End-Produktsuite für die Nachbearbeitung bieten, von der wir glauben, dass sie die überwiegende Mehrheit der Kundenanforderungen für Additive erfüllen wird .

Erfahren Sie mehr über PostProcess-Technologien hier .

3d Drucken

- Überdenken des Softwareintegrationsprozesses für additive Fertigungsverfahren

- Experteninterview:Pat Warner, Spezialist für additive Fertigung des Renault Formel-1-Teams

- Die Wahrheit über Skaleneffekte bei additiven Fertigungsverfahren

- Experteninterview:Felix Ewald, CEO von DyeMansion

- Additive Fertigungstechnologien:Das Unternehmen der Nachbearbeitung, das die Zukunft der Fertigung gestaltet

- Was ist das Internet der Dinge und was bedeutet es für die additive Fertigung?

- Die nächste Grenze für skalierbare additive Fertigung? Additive MES-Software

- Experteninterview:Nanoe CEO Guillaume de Calan über die Zukunft des keramischen 3D-Drucks

- Wie Ford Motor Company den 3D-Druck für die Automobilindustrie innoviert:Experteninterview mit Harold Sears

- Der Fall für den 3D-Druck in der Fertigung