Neue Automatisierung macht Erodiermaschinen schneller und effizienter

Während EDMs die Vorteile bieten, dass sie enge Toleranzen einhalten, fast jedes Metall bearbeiten und sich gut für empfindliche oder zerbrechliche Teile eignen, sind sachkundige Bediener für die Maschinen immer schwieriger zu finden, und Roboter können die Lücke nicht immer füllen. Automatisierte Prozesse in den Maschinen, neuere Designs und Features von Industrie 4.0 helfen, das Problem zu lösen.

Eric Ostini, Produktmanager bei GF Machining Solutions (Lincolnshire, IL), dessen Vater und Großvater beide mit EDM gearbeitet haben, sagte:„Nachdem ich meinen Abschluss gemacht hatte und dachte, ich wüsste alles über EDM, sagte mir mein Vater nach ein paar Jahren im Geschäft Ich würde feststellen, dass ich nichts über EDM wusste, weil sie damals tatsächlich in der Lage waren, dem Generator zuzuhören und zu wissen, was an der Maschine einzustellen war. Heute ist alles automatisiert. Sie wissen nicht, was Sie in der Vergangenheit tun mussten, damit diese Maschinen funktionieren. Du drückst nur einen Knopf und sie funktionieren.“

Maschinenhersteller haben es unnötig gemacht, dass Bediener das „Was“ und „Warum“ dessen verstehen, was intern vor sich geht, und dadurch ihren Mangel an Wissen und Erfahrung wettmachen.

„Wir automatisieren die Dinge nicht nur, weil die Technologie in diese Richtung geht, sondern auch wegen des Wissens der Menschen, die die Geräte verwenden“, fügte Ostini hinzu. „Es ist sehr schwierig, gute Operatoren zu finden. Wenn Sie die Maschine stärker automatisieren können, so dass sie viele Dinge tun kann, die ein guter Bediener tun kann, dann kann sogar ein mittelmäßiger Bediener glänzen.“

Bei Belmont Equipment and Technologies (Madison Heights, MI) verifiziert ein firmeneigener Schaltkreis, der im eigenen Haus für die Multi-Lead-Teileerkennung an einer Werkstückvorrichtung des Kunden entwickelt wurde, durch Berührung von Sensoren, dass Teile korrekt geladen werden, wodurch das Fehlladen eines Teils und die Zeit eliminiert werden -Aufwändige Eingriffe des Bedieners in den Einrichtungsprozess.

Außerdem hat das Unternehmen eine Bearbeitungssoftware entwickelt, um die Bordtechnologie zu nutzen und sie zu bearbeiten, um benutzerdefinierte Einstellungen für bestimmte Anwendungen zu erstellen. „Abhängig von den Fähigkeiten oder Kenntnissen des Bedieners sind die Maschinen so ausgelegt, dass der Anfänger die Maschine mit Voreinstellungen bedienen und der Geselle die Einstellungen für berufsspezifische Anwendungen anpassen kann, die dann von jedem nachfolgenden ausgeführt werden können“, sagte Tony Tyll, Vize Betriebsleiter von Belmont.

Paletten für Teile und Elektroden

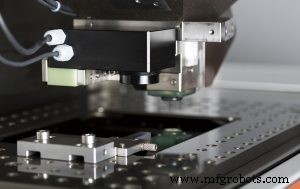

Wie andere Arten von Werkzeugmaschinen können Erodiermaschinen Palettenwechsler verwenden, um den Produktionsprozess zu automatisieren, so Greg Langenhorst, technischer Marketingmanager bei MC Machinery Systems Inc. (Elk Grove Village, IL), einem Vollsortimenter für Werkzeugmaschinen, einschließlich Mitsubishi EDMs. „Wenn Sie irgendeine Art von automatisierten Einrichtungen für Draht- oder Senkerodieren verwenden, werden Werkstücke – sowohl für Senkelektroden als auch Teile – normalerweise auf einer Werkzeugbasis mit Referenzen eingerichtet. Beispielsweise könnte eine Senkelektrode auf einer Werkzeugpalette aufgebaut werden. Der Graphit würde zur Bearbeitung in die Graphitmühle gelangen, dann automatisch bewegt und in ein Spannfutter zur Inspektion durch ein CMM eingesetzt werden.“

Für die automatisierte Drahterodierproduktion kleinerer Teile verwenden Mitsubishi EDMs einen Mitsubishi-Sechsachsenroboter, um Werkstücke in und aus dem EDM auszutauschen. In diesem Gelenksystem kann das Werkstück vertikal oder horizontal, mit der rechten Seite nach oben oder auf dem Kopf oder in einem Winkel liegen, da der Roboter diese Art von Gelenk handhaben kann.

„Für größere Werkstücke setzen wir Roboter von System 3R oder Erowa ein. In der Regel verfügen diese Einheiten über einen feststehenden Ebenengreifer, der das Werkstück aus dem Werkzeugregal greift und exakt in der gleichen Ausrichtung auf dem Maschinentisch ablegt. Ein Roboter würde einen Klapp- oder Drehgreifer benötigen, um den Kopf und den Tisch auf eine Platine zu laden oder hängende Elektrodenrohlinge auf den Tisch einer Graphitmühle umzukehren“, sagte Langenhorst.

Der Erowa Compact 80 ist ein relativ neuer Roboter, der Elektroden und Werkstücke auf einer Senkerodiermaschine in der Z-Achse wechseln kann. Es handhabt Paletten bis zu 11,8 × 11,8″ (300 × 300 mm) mit Teilen bis zu 176 lb (80 kg). „Es kann verwendet werden, um eine Arbeitszelle zu schaffen, wenn man es zwischen eine Graphitmühle und einen Senker stellt“, sagte Langenhorst. „Es kann sein, Graphitrohlinge in die Mühle zu laden und fertige Elektroden herauszuziehen und dann die Werkstücke auf die Platine zu laden und die Elektroden frisch aus der Mühle zu holen und sie sofort einzusetzen.“

Er merkte an, dass einer der EDM-Kunden von MC Machinery ein Formenbau ist, der große, rechteckige rahmenartige Vorrichtungen verwendet. „Sie können ein großes Teil oder mehrere Werkstücke auf diesen Rahmen/Tisch laden, genau wie Sie es normalerweise auf dem EDM tun würden, wenn Sie es über Nacht oder über ein Wochenende laufen lassen wollten. Es nimmt einen Rahmen mit vier oder fünf verschiedenen fertigen Teilen ab und setzt einen anderen beladenen Rahmen wieder ein. Die Werkstücke werden von der Maschine auf dem Rahmen/Tisch voreingestellt, so dass sie alle rechtwinklig und richtig sind. Als nächstes können alle Nullpunkte vom CMM lokalisiert und an die Maschine gesendet werden, um mit dem Teileprogramm geladen zu werden, um Maschinenzeit zu sparen, oder gemessen werden, sobald sie mit dem Draht auf die Maschine geladen wurden, bevor das Programm ausgeführt wird.“

Um die Möglichkeiten auch von Laien zu verbessern, hat Makino Inc. (Auburn Hills, MI) kürzlich eine Reihe von Fernüberwachungsfunktionen namens HyperConnect herausgebracht und mehrere Funktionen in seinem bestehenden Hyper-i-Steuerungssystem entwickelt, um die Bedienerfähigkeit zu verbessern, einschließlich der E- Tech Doctor-Funktion, die das Wissen und die Erfahrung eines fortgeschrittenen Bedieners erfasst und sie in eine einfach zu verwendende Funktion für Bediener aller Erfahrungsstufen umwandelt.

„Die Erhöhung der Intelligenz und Leistungsfähigkeit unserer adaptiven Antriebstechnologien trägt dazu bei, das Qualifikationsniveau des Bedieners zu verringern, das erforderlich ist, um Hochleistungsergebnisse zu erzielen“, sagte Brian Pfluger, EDM-Produktmanager von Makino. „Die Maschine ist in der Lage, selbst mehr zu leisten, da sie über eine robustere, selbstanpassende Fähigkeit verfügt, und dies gibt den Bedienern die Möglichkeit, ihre Zeit auf andere Werkstattaktivitäten zu verwenden.“

Wenn ein Hersteller Roboter einsetzt, sind einige Draht- und Senkerodiermaschinenserien von Sodick Inc. (Schaumburg, IL) mit segmentierten Falltanktüren ausgestattet, um das Innere der Maschinen für Roboterarme zugänglich zu machen. „Je mehr Sie einige dieser Prozesse automatisieren können, desto wichtigere Dinge können [Bediener] erledigen oder an mehr Dingen gleichzeitig arbeiten“, sagte Evan Syverson, Additive Business Development Manager bei Sodick.

Um seine EDMs einfacher und benutzerfreundlicher zu gestalten, hat MC Machinery Systems ein wissensbasiertes System entwickelt. Beispielsweise verwendet ein Drahterodiergerät unterschiedliche Drahtdurchmesser und bearbeitet unterschiedliche Werkstückmaterialarten und -dicken. „Für jede Art von Job haben wir sogenannte E-Packs, die Leistungseinstellungen, Vorschubwerte und Fräserversatzwerte in Bezug auf bestimmte Jobs enthalten. Eine Datentabelle in der Maschinensteuerung enthält all diese Informationen, sodass der Bediener nur Fragen an der Maschinensteuerung beantworten muss, um den Drahttyp, das Werkstückmaterial und die Dicke sowie die gewünschte Genauigkeit und Oberflächengüte auszuwählen. Die Maschine rechnet alles für sie aus. Ob es einen oder fünf Durchgänge braucht, erledigt die Maschine ganz alleine.

„Außerdem haben wir einen Schieberegler an der Maschinensteuerung, der die Wahl zwischen Geschwindigkeit auf der linken Seite und Genauigkeit auf der rechten Seite bietet“, so Langenhorst weiter. „Wenn Sie den Schieber nach rechts schieben, wird die Maschine langsamer und die Kurven werden genauer. Wenn Sie nicht so viel Genauigkeit brauchen und Geschwindigkeit wollen, schieben Sie ihn ganz nach links. Wenn Sie etwas dazwischen wollen, können Sie das wählen.“

Steuerungen für Roboter erstellen

Als Ostini von GFMS sagte, ein Bediener, der über Grundkenntnisse im Erodieren verfügt, brauche nur einen Knopf zu drücken, um die Maschine zum Laufen zu bringen, meinte er das wörtlich. Dank Softwareänderungen kann ein Bediener die Leistungseinstellung durch Drücken einer Taste anpassen, je nachdem, was er tun möchte.

Wenn der Bediener 10–15 % schneller als standardmäßig schneiden möchte, kann er einen Knopf drücken und die Software passt alle Generatoreinstellungen an. Umgekehrt, sagte Ostini, sagen wir, es ist Freitag und Zeit, nach Hause zu gehen. Der Bediener kann eine Taste drücken und die Maschine wechselt in den Spar- oder Eco-Modus. In diesem Fall verlangsamt sich der Draht drastisch.

Das hätte in der Vergangenheit zu Ungenauigkeiten im Teil geführt, sagte Ostini. „Aber weil wir die Technologie um diese Einstellung herum entwickelt haben, haben wir den Generator so angepasst, dass wir immer noch die gleiche Genauigkeit beibehalten, aber er spart 30–35 % seines Kabelverbrauchs.“ GFMS hat eine ähnliche Ein-Knopf-Automatisierung auf der Diesenkerseite hinzugefügt.

GFMS hat auch Mess- und Validierungsfunktionen zu EDMs hinzugefügt, die Oszilloskope und Renishaw-Messtaster verwenden, um sicherzustellen, dass der Bediener einen Job richtig eingerichtet hat. Nach dem Schneiden können die Sonde und das Zielfernrohr erneut verwendet werden, um den Job zu validieren, bevor das Werkstück entfernt wird.

„Zum Beispiel haben wir in unseren CUT 1000-Maschinen ein System namens IVU [Integrated Vision Unit], das misst, was geschnitten wurde, und Ihnen sagt, bevor Sie das Teil aus der Maschine entfernen, ob das Teil richtig geschnitten wurde“, sagte Ostini. „Wenn nicht, reparierst du es entweder gleich oder verschrottest es.“

Belmont Equipment and Technologies bietet verschiedene Modelle an, die auf den Automatisierungsgrad ausgerichtet sind, den der Kunde jetzt oder in Zukunft wünschen kann. „Dies könnte Lösungen beinhalten, die von einem kompletten schlüsselfertigen Robotersystem bis hin zu einem vorverdrahteten Design mit mechanischen Änderungen reichen, die später ein einfaches Hinzufügen ermöglichen könnten“, sagte Tyll.

Industrie 4.0 und Datenanalyse

Während qualifizierte Bediener schwer zu finden sind, tragen einige Elemente von Industrie 4.0 dazu bei, den Unterschied auszugleichen, indem sie für Effizienz im Betrieb sorgen. Zu den Zielen von Industrie 4.0 gehört es, die Möglichkeit zu schaffen, Maschinendaten zu sammeln, die analysiert werden können, um Probleme zu identifizieren.

„Viele Kunden suchen nach dem Datenfeedback, das ihnen das Wissen über den Prozess vermittelt, um zu analysieren, wie sie ihre Maschinen am effizientesten betreiben können“, sagte Tyll. „Außerdem ermöglicht es ihnen, Probleme zu erkennen, bevor sie beginnen. Mit mehreren Offline-Softwarepaketen, die die analytische Seite übernehmen, arbeiten wir mit unseren Kunden zusammen, um die für das Feedback erforderlichen Verbindungen herzustellen.“

Die Fehlerbehebung ist ein wichtiger Bestandteil von Industrie 4.0, stimmte Ostini zu. „Wenn man etwas sieht, will man wissen, warum“, sagt er. „Und hier muss die Analytik intuitiver sein.“ Er nannte ein Beispiel eines Ladenbesitzers, der sich ansieht, wie lange eine Maschine schneidet bzw. nicht schneidet. Er bemerkt in den Daten, dass es um 16 Uhr mehr aus als an zu sein scheint, und fragt sich, warum das so ist.

„Dann müssen Sie in der Lage sein, andere Daten einzusehen“, sagte Ostini. „Es kann sich um eine Wartung oder einen Ausfall aufgrund eines Alarms oder um einen Ausfall handeln, weil der Bediener ein Teil einrichtet.“ Ein Unternehmen in Indiana tat dies und bemerkte während der Woche einen anhaltenden Schluckauf. Also sahen sie sich die Daten an und stellten fest, dass es sich um einen Schichtwechsel handelte. Es gab einen Produktionseinbruch, weil der scheidende Bediener einen Job in der Maschine hatte und der kommende Bediener nicht wusste, was es war, also musste er es herausfinden. Infolgedessen fügte das Unternehmen jeder Schicht 15 Minuten hinzu, um eine Überschneidung zu schaffen, damit die beiden Bediener eine Übergabe durchführen konnten. Das Unternehmen schätzte die Kosten für die Änderung nach einem Jahr und stellte fest, dass es 100.000 US-Dollar eingespart hat, sogar unter Berücksichtigung der zusätzlichen Operator-Gebühren.

Schwimmersensoren verhindern Verschüttungen

Sodick hat seine EDMs für Roboter zugänglich gemacht und den Zugang für Menschen mit seinen Falltanktüren bequemer gemacht. Die Funktion ist in der ALN-Serie von Drahterodiermaschinen und der AG-Serie von Senkmaschinen enthalten.

„Es ist besonders nützlich in Bezug auf die Automatisierung, da die Tür nicht von jemandem physisch geöffnet werden muss, sondern niedrig genug ist, dass ein Roboter hereinkommen und Ihr Werkzeug oder Ihr Werkstück wechseln kann“, sagte Syverson.

Durch die ineinander absenkenden, mehrteiligen Wände der Tür kann ein Tank teilweise geöffnet werden. Dadurch kann der Bediener auf das Werkstück zugreifen, ohne den Tank vollständig zu entleeren und die Tür vollständig zu öffnen. Außerdem hat die Tür einen Schwimmersensor, sagte Syverson. „Dieser Tank füllt sich also während der Bearbeitung mit Dielektrikum, und Sie wollen die Tür natürlich nicht mit einem Tank voller Flüssigkeit absenken. Wenn der Wasserstand zu hoch ist, stoppt er tatsächlich auf dem Wasserstand, anstatt weiter zu sinken, wodurch ein versehentliches Verschütten verhindert wird.“

Die AG Sinker-Serie verfügt über gekühlte Linearmotoren und eine C-Achsen-Option, die mit Geschwindigkeiten von bis zu 2000 U/min rotieren kann.

Bei Makino sind neuere Maschinen in der Lage, alleine mehr zu leisten. Zu den Optionen gehören automatische Werkzeugwechsler für Senkerodiermaschinen und ein automatisches Drahteinfädelsystem für Drahterodiermaschinen, die beide den unbeaufsichtigten Betrieb der Maschine erweitern. Die Automatisierung auf höherer Ebene umfasst typischerweise den Einsatz von Robotern zum Austauschen des Werkstücks, um die Maschinenauslastung zu verbessern, und kann die Wartung mehrerer Maschinen durch einen Roboter umfassen.

Das neue HyperConnect bietet vier Funktionen zur Verbesserung des Fernzugriffs und der vernetzten Kommunikation, wenn die Maschinen mit einem internen Netzwerk verbunden sind. Mit EDM Mail hat die Maschine die Möglichkeit, E-Mail-Updates zum Maschinenstatus zu senden, einschließlich Maschinenstillstand, um Maschinenausfallzeiten und Produktionsausfälle zu minimieren. Mit EDM Viewer kann der Bediener die Maschinensteuerung auf einem PC oder Smart-Gerät fernüberwachen und darauf zugreifen. Dadurch kann ein Bediener genau „sehen“, wo und was die Maschine während des unbeaufsichtigten Betriebs tut. Mit Machine-to-Machine Viewing kann der Bediener jede andere vernetzte Hyper-i-Steuerung direkt von der Maschinensteuerung aus einsehen, ohne seinen Arbeitsbereich verlassen zu müssen. Und mit PC Viewer kann der Bediener auf alle Programme und Daten von einem vernetzten PC auf dem 24-Zoll-Display (610 mm) der Maschine zugreifen und diese anzeigen. Mit dieser Funktion kann der Bediener alle Aufgaben ausführen, die für den Betrieb der Maschine über die Hyper-i-Steuerung erforderlich sind, einschließlich anderer Spezialsoftware wie Microsoft Office oder spezialisierter CAD/CAM-Software.

Zusätzlich zu dem zuvor erwähnten E-Tech Doctor hat Makino mehrere andere Funktionen des Hyper-i-Steuerungssystems entwickelt, darunter mehrere vorgefertigte Aufnahmezyklen (einschließlich Nivellieren eines Werkstücks ohne die Notwendigkeit interner Sonden), Messüberprüfung und Verfolgung der Maschinenauslastung und Berichterstattung.

„Die Idee der Auslastungsverfolgungsfunktion besteht darin, einem Geschäft die notwendigen Tools zur Verfügung zu stellen, um die Effektivität und Effizienz seiner aktuellen Prozesse zu überwachen, was ein häufiger Schwachpunkt für die meisten Geschäfte ist“, sagte Pfluger. „Dieses neue Tracking-Tool bietet die Möglichkeit, die Maschinenauslastung rund um die Uhr zu messen und verbesserungswürdige Bereiche zu identifizieren.“

Automatisierungssteuerung System

- Mehr Automatisierung =leistungsfähigere Roboter

- Automatisierung:Neues Zubehör für Cobots

- Wie viele Realitäten können Sie in der industriellen Automatisierung haben?

- Wie intelligente Automatisierung Lieferketten agiler macht

- Mindestlohnerhöhungen führen zu mehr Robotik und Automatisierung, heißt es im neuen Bericht

- Geschäftsautomatisierung mit Low-Code-Plattformen

- Mitsubishi Electric Automation stellt neue LoadMate-Roboterarbeitszelle vor

- Praktische Ansätze zur Automatisierung

- Wie sich Maschinisten an die Automatisierung anpassen:Programmierkenntnisse

- 6 Möglichkeiten, wie das IIoT die Fertigung effizienter macht