Übernehmen Sie die Kontrolle auf der IMTS 2018

Entdecken Sie die neuesten Fertigungssoftware- und CNC-Technologien im Steuerungs- und CAD/CAM-Pavillon

Die meisten Besucher der IMTS 2018 wissen, dass Werkzeugmaschinen das Lebenselixier praktisch jedes produzierenden Unternehmens sind. Ohne Drehmaschinen und Bearbeitungszentren werden Teile nicht hergestellt, Stangenmaterial verstaubt im Regal und Maschinisten … sie hätten nichts zu tun.

In ähnlicher Weise haben sich Roboter von reinen Automobil-Arbeitspferden zu flinken, kostengünstigen Assistenten entwickelt, die selbst für die kleinste Werkstatt geeignet sind. Schneidwerkzeuge, Werkzeughalter, Spannmittel und unzählige Zubehörteile sind ebenfalls entscheidende Teile des Zerspanungspuzzles. Und 3D-Drucker? Sie verändern die Fertigungswelt auf eine Weise, die noch vor drei Jahrzehnten niemand vorhersagen konnte.

Das ist alles cooles Zeug, um sicher zu sein, und es zu präsentieren, ist einer der Hauptgründe für die IMTS überhaupt. Aber wenn Sie dieses Jahr durch die Hallen von Chicagos McCormick Place schlendern, ist es wichtig, sich daran zu erinnern, dass alles, was gerade beschrieben wurde, ohne die CAD/CAM-Software, die zum Entwerfen und Programmieren von Teilen benötigt wird, und die hochleistungsfähigen Steuerungen, die zum Antreiben von Maschinen benötigt werden, wertlos wäre.

Lerne das Q kennen

Fangen wir dort an. Fagor Automation USA Corp. (Elk Grove Village, IL) reiht sich in eine wachsende Liste von Software- und Steuerungsanbietern ein, die Funktionen für die additive Fertigung (AM) anbieten. Besucher werden Vorführungen der AM-Lösung des Unternehmens und mehrerer anderer neuer Steuerungen sehen, die laut Marketing Manager Todd Drane die Leistungsanforderungen der Branche erfüllen und übertreffen.

Eine davon ist die neue 8065 Q CNC, die laut Drane „die leistungsstärkste CNC ist, die wir je produziert haben“. Mit Standardfunktionen wie Mehrkanalsteuerung, HSSA (High Speed Surface Accuracy), volumetrischer Kompensation und Prozessorgeschwindigkeiten, die eine Blockverarbeitung im Mikrosekundenbereich ermöglichen, eignet sich der Q gut für zellulare Fertigungsszenarien, leistungsstarke horizontale Bearbeitungszentren und komplexe fünfachsige CNC-Fräser.

Ebenfalls ausgestellt wird Fagors beliebte und intuitive CNC-Steuerung der Serie 8055, die ein einfach zu programmierendes „Icon Key“-Dialogprogrammiersystem mit ISO-G-Code-Programmierung innerhalb derselben Steuerung kombiniert. Ein fortschrittliches drahtloses HBA-Handheld-CNC-Pendant macht es laut Fagor für diejenigen mit großen Maschinen einfach, eine breite Palette von Funktionen in oder um die Maschine herum auszuführen.

Service zuerst

Der Robotik- und Fabrikautomatisierungsanbieter FANUC America Corp. (Rochester Hills, MI) wird sein Angebot an sich entwickelnden, intelligenten und vernetzten Industrial IoT (IIoT)-Fertigungstechnologien demonstrieren, darunter Robot LINKi Zero Down Time (ZDT) und FANUC Intelligent Edge Link und Drive (FIELD)-System.

Joe Gazzarato, Direktor von Zero Down Time Cloud System and Application Development, sagte, das FIELD-System biete Kunden eine offene Plattform, die Maschinendaten sammelt und den Betriebsstatus ihrer Fertigungsanlagen in Echtzeit überwacht. Und Robot LINKi Zero Down Time (ZDT), eine Cloud-basierte Lösung, die Herstellern, die FANUC-Roboter kaufen, zur Verfügung steht, bietet prädiktive Analysen, die unerwartete Ausfallzeiten verhindern können, indem sie Komponentenausfälle im Voraus erkennen und angemessene Intervalle für routinemäßige Gerätewartungsaktivitäten empfehlen.

„ZDT ermöglicht es Betriebsleitern, regelmäßige Produktionsstillstände für Wartungsarbeiten und den Austausch mechanischer Hardware einzuplanen, anstatt wertvolle Zeit und Geld durch außerplanmäßige Reparaturen oder Wartungsarbeiten zu verlieren“, sagte Gazzarato. „Betriebsleiter können den Herstellungsprozess über ein Webportal überwachen und sich ein klares Bild über den Gerätezustand, die Geräteauslastung und den Energieverbrauch machen. ZDT-Daten helfen Kunden, die Gesamtlebenszykluskosten zu senken.“

Das Interesse an ZDT eskaliert. Heute arbeiten über 17.000 Roboter in der Automobilindustrie mit ZDT, stellte Gazzarato fest, und FANUC schätzt, dass ZDT Kunden seit seiner Einführung über 1300 Stunden unerwarteter Produktionsunterbrechungen erspart hat, was Einsparungen von mehr als 40 Millionen US-Dollar entspricht.

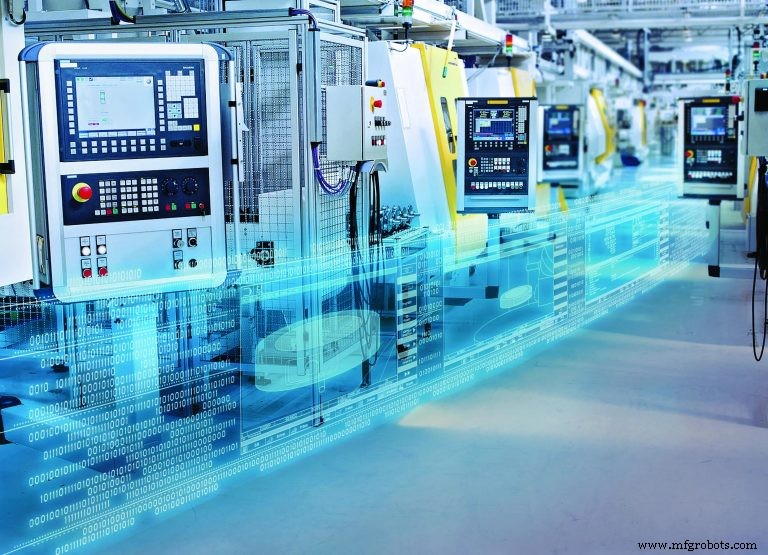

Digital verbunden

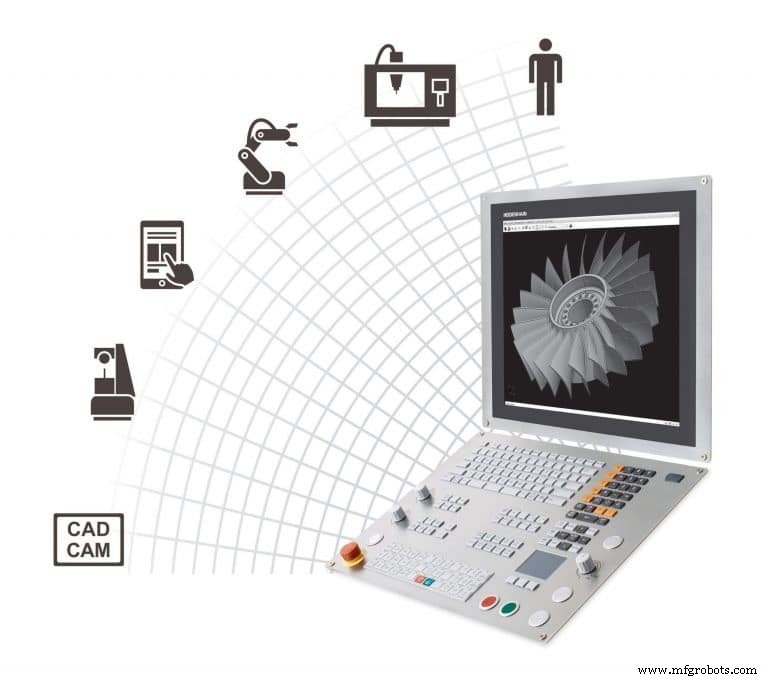

Konnektivität und digitale Fertigung werden beide beliebte Begriffe auf der IMTS 2018 sein. Um diesen Punkt zu veranschaulichen, wird der Hersteller von Bewegungssteuerungen und Komponenten Heidenhain Corp. (Schaumburg, IL) seine Steuerungssysteme während der IMTS verwenden, um Geräte von verschiedenen Werkzeugmaschinenherstellern im gesamten McCormick Place zu verbinden zurück zum Heidenhain-Stand.

„Die Steigerung der Wettbewerbsfähigkeit, Digitalisierung und Vernetzung ist in letzter Zeit für viele Hersteller zum Ziel geworden“, sagte Gisbert Ledvon, TNC Business Development Manager bei Heidenhain. „Deshalb war „Connecting Systems for Intelligent Production“ unser Motto auf Messen im vergangenen Jahr und Heidenhain bietet Connected Machining an, ein Paket aus Komponenten und Systemen, um Endanwender bei der Einführung digitaler Auftragsverwaltung in ihre Produktionsprozesse zu unterstützen.“

Dieses Paket wird bei Live-Präsentationen während der gesamten IMTS demonstriert, ebenso wie der Einsatz einer TNC 640-Steuerung auf einer hochpräzisen 5-Achsen-Werkzeugmaschine.

Auch Heidenhain ist auf dem Student Summit vertreten, wo Studenten die neue TNC 640 CNC mit Touchscreen-Oberfläche selbst programmieren können; Lehrer und Schüler erhalten außerdem einen ersten Einblick in die neue online

HIT Heidenhain Interactive Training Software für die drei- und fünfachsige Maschinenprogrammierung.

„Angesichts der Reshoring-Trends in der US-Fertigung, insbesondere bei komplexeren und oft fünfachsigen Teilen, wird die neueste Heidenhain TNC 640 Mill Turn CNC Herstellern helfen, präzise Präzisionsteile schnell bis hin zur Losgröße eins herzustellen“, sagte Ledvon. „Sie müssen nur nach der Heidenhain TNC für ihr nächstes Bearbeitungszentrum fragen, um lokal und global wettbewerbsfähig zu bleiben. Schicken Sie Ihre Bediener und Programmierer zu unserem IMTS-Stand, und ich bin sicher, sie werden beeindruckt sein, wie leistungsstark und benutzerfreundlich die Heidenhain TNC wirklich ist.“

Skateboards, Wissenschaft und Fähigkeiten

Heidenhain ist nicht der einzige Aussteller, der sich an Schüler und Lehrer richtet. Der Mastercam-Entwickler CNC Software Inc. (Tolland, CT) plant für dieses Jahr ein breites Angebot an Bildungs- und interaktiven Präsentationen, darunter Live-Demonstrationen von Mastercam 2019, Aktivitäten zur Kundenbewertung und mehr, mit Schwerpunkt auf Bildung, Innovation und vernetzten Fertigungslösungen .

„Während wir 35 Jahre Innovation feiern, sind die Errungenschaften der Mastercam-Benutzer am aufregendsten“, sagte Präsidentin und CEO Meghan West. „Es ist unglaublich zu sehen, wie viele Menschen mit unserer Software beschäftigt sind, und es ist aufregend, sagen zu können:‚Sie nennen es, und Mastercam kann Ihnen dabei helfen, es zu schaffen.‘“

Wenn Sie an Mastercams Wildest Parts-Wettbewerb teilgenommen haben, finden Sie Ihren (hoffentlich gewinnenden) Beitrag möglicherweise während des IMTS 2018 Smartforce Student Summit am Haas- oder Mastercam-Stand ausgestellt. Mastercam wird im Rahmen des Summits auch an zwei Learning Labs an seinem Stand teilnehmen, und Paul „der Professor“ Schmitt wird mit seinem CreateAskate.org-Lehrplan Materialwissenschaften anhand der Relevanz eines Skateboards lehren.

Und wenn Sie sich nach einer Anerkennung Ihrer Mastercam-Kenntnisse sehnen, noch an diesen Fähigkeiten arbeiten oder Mastercam-Lehrer werden möchten, fragen Sie unbedingt nach dem Mastercam-Zertifizierungsprogramm und Mastercam U. „Dadurch können Sie Ihre Beschäftigungsfähigkeit verbessern “, sagte Stas Mylek, Senior Product Marketing Specialist, der am Dienstag, den 11. September das Seminar „Smart Manufacturing:Empowering Small-to-Medium Manufacturers with the Tools to Compete“ präsentieren wird.

Durchpowern

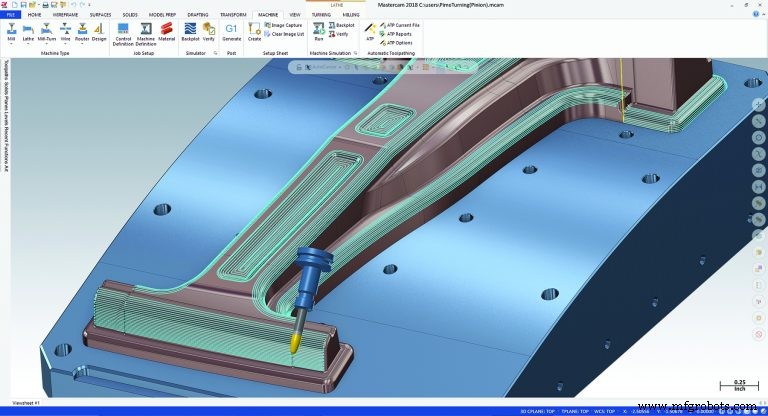

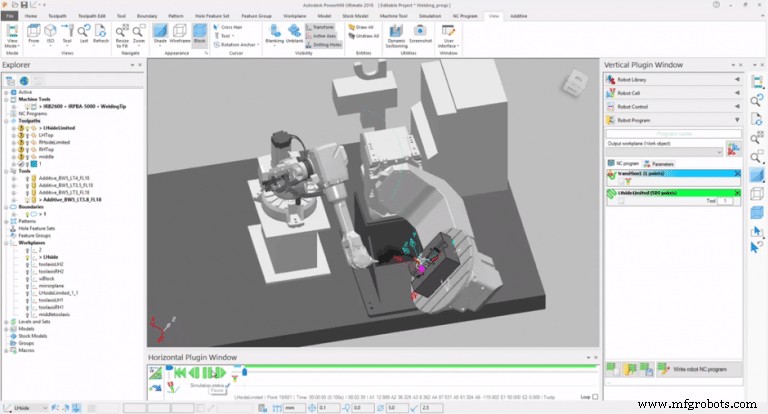

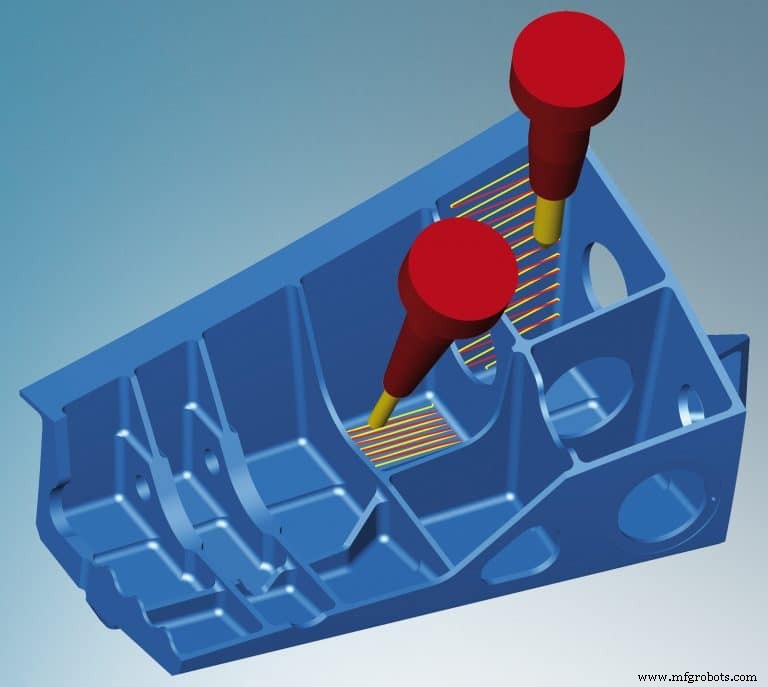

Autodesk Inc. (San Francisco) zeigt seine neueste Version von PowerMill, der CAM-Lösung von Autodesk für die Hochgeschwindigkeits- und Fünf-Achsen-Bearbeitung. Clinton Perry, Product Marketing Manager von PowerMill, erklärte, dass sich PowerMill 2019 auf drei Schlüsselbereiche der Entwicklung konzentriert – die Verbesserung bestehender Funktionen für eine hocheffiziente Bearbeitung; Hinzufügen von Technologie aus der breiteren Familie von Autodesk-Software, die PowerMill-Benutzern zugute kommen kann; und die Entwicklung völlig neuer Technologien, damit PowerMill neue Prozesse unterstützen kann.

Für die Fünf-Achsen-Programmierung wurden die Kollisionsvermeidungswerkzeuge von PowerMill weiter verbessert, mit einer neuen „automatischen Neigung der Werkzeugachse“ zur Kollisionsvermeidung, die die Programmierung dieser Maschinen vereinfacht. Seine hocheffiziente Schruppstrategie, Vortex, war Berichten zufolge einer der ersten hocheffizienten Schruppalgorithmen, der die Welt der CNC-Bearbeitung eroberte, und die Version 2019 sieht die Aufnahme einer neuen „Ab Lager“-Option vor, die auf der „Adaptive Clearing“-Technologie, die in anderen Autodesk CAM-Softwareprodukten enthalten ist.

„Diese neue Option erstellt Werkzeugwege mit Offsets, die sowohl auf der Form des zu produzierenden Teils als auch auf dem zu fräsenden Rohteil basieren“, sagte Perry. Das Ergebnis sind wesentlich effizientere Werkzeugwege mit kürzeren Bearbeitungszykluszeiten und weniger Werkzeugrückzügen. Bei kürzlich in der Advanced Manufacturing Facility (AMF) von Autodesk in Birmingham, Großbritannien, durchgeführten Tests wurde eine Testform aus P20-Werkzeugstahl gefertigt. Die vorherige Option „Vom Modell“ dauerte 48 Minuten und 28 Sekunden. Die Option „Ab Lager“ verwendete die gleichen Werkzeuge, Vorschübe und Geschwindigkeiten und produzierte dennoch das gleiche Teil in 32 Minuten, 33 Sekunden, was einer Einsparung von 33 % entspricht.

„Da die Disziplinen Design und Fertigung zusammenlaufen, ist es wichtiger denn je, dass Unternehmen die Zukunft der Herstellung von Dingen verstehen und sich darauf einstellen. Auf der diesjährigen IMTS wird Autodesk die Technologien präsentieren, die Herstellern helfen können, diesen Wandel anzunehmen, damit sie mehr produzieren, ihre Produkte verbessern und dies mit weniger Ressourcen tun können“, sagte Stephen Hooper, Senior Director of Manufacturing Business Strategy and Marketing.

Programmieren leicht gemacht

Kitty Corner von Autodesk sitzt auf 3D Systems Inc. (Rock Hill, SC), „einem führenden Unternehmen in den Bereichen Reverse Engineering, Design für additive Fertigung, CAD/CAM- und Werkzeugdesign sowie 3D-Inspektion“, sagte Ilan Erez, Senior Vice President und General Manager. Software, 3D-Systeme.

„Auf der IMTS 2018 präsentieren wir ein Portfolio von Lösungen, die es Herstellern ermöglichen, eine Vielzahl von Wettbewerbsvorteilen zu realisieren, und dazu beitragen, ein neues Maß an Produktivität, Effizienz und schnellerer Markteinführung zu erreichen“, erklärte er.

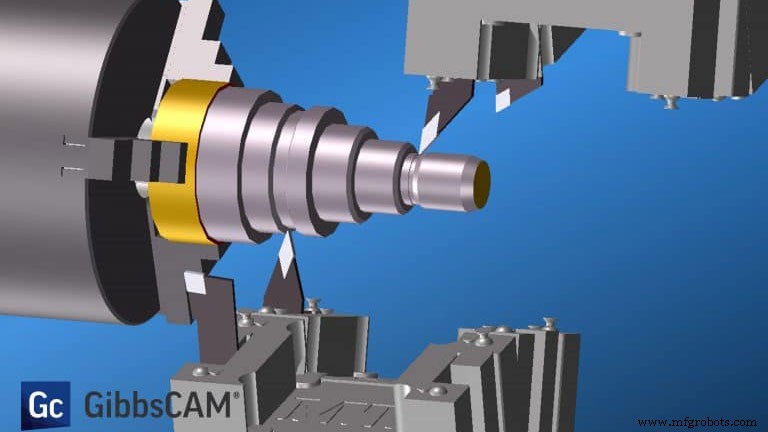

3D Systems wird ein umfassendes Engineering-Software-Portfolio anbieten, das optimierte Prototyping- und Produktionsabläufe sowohl in der traditionellen als auch in der additiven Fertigung bietet, erklärte Erez. Ein Beispiel dafür ist die neueste Version der CAM-Programmiersoftware des Unternehmens, GibbsCAM 13, die auf der IMTS vorgestellt wird. „Aufbauend auf den jüngsten Verbesserungen der Benutzeroberfläche verbessern wir die Produktfunktionalität weiter und behalten gleichzeitig den intuitiven Arbeitsablauf bei, der GibbsCAM zu einem Eckpfeiler in der Welt der CAM-Software gemacht hat“, sagte er.

In dieser Version sind Räumfunktionen und ein neuer G-Code-Editor enthalten, mit dem Benutzer Teile programmieren können, die ein elliptisches und exzentrisches Drehen erfordern, wie z. B. Nockenwellen. Es gibt auch mehrere Verbesserungen am Drehmodul, wie z. B. erweiterte Steuerung der Bewegung von nicht schneidenden Werkzeugen, automatischer Spanbruch und Anfasen von Stangen.

Herstellung intelligenter machen

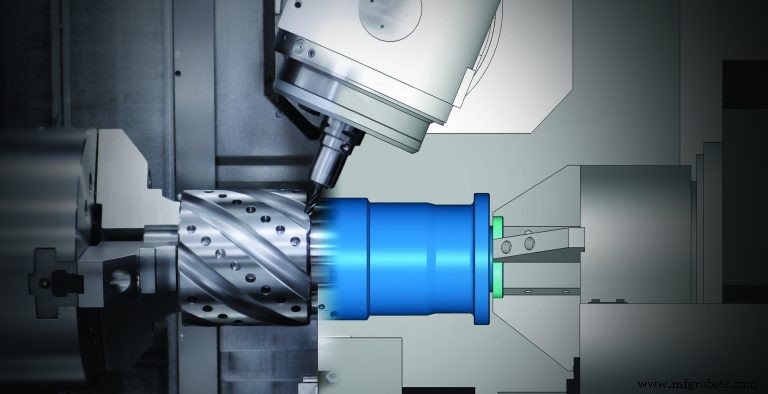

DP Technology Corp. (Camarillo, CA), Entwickler der ESPRIT CAM-Software, wird an seinem Stand eine Reihe von Lösungen für die intelligente Industrie 4.0-Fertigung vorstellen. Die erste davon ist die digitale Zwillingsfunktion von ESPRIT, mit der Benutzer virtuelle Nachbildungen ihrer Werkzeugmaschinen zum Programmieren, Optimieren und Simulieren erstellen können.

„Diese virtuelle Maschine stellt sicher, dass alles, was auf dem Bildschirm passiert, auch in der Werkstatt passiert“, sagte Ivan Krstic, Director of Product Marketing. „Werkstücke und Schneidwerkzeuge werden virtuell eingerichtet, was zu anspruchsvollen Simulationen, höherer Produktivität und besseren Werkzeugwegen für qualitativ hochwertigere Teile führt. Wir demonstrieren auch unsere digitalen Thread-Fähigkeiten, die jeden Schritt des Arbeitsablaufs von der CAD-Konstruktion bis zum fertigen Teil miteinander verbinden und sicherstellen, dass der Fertigungsprozess nicht isoliert wird.“

ESPRIT liest dazu Teiledaten aus der CAD-Software, um maschinenoptimierte G-Codes und Einrichtungsblätter zu erstellen, und leitet diese Informationen dann an das Fertigungsmanagement, das Werkzeugdatenmanagement und die Warenwirtschaftssoftware weiter. Es gibt auch „maschinenbewusste Lösungen“ wie die Apps ProfitMilling und ProfitTurning von ESPRIT. Diese stellen eine grundlegende Änderung in der Art und Weise dar, wie Werkzeugwege erstellt werden, sagte Krstic, was zu einer längeren Werkzeuglebensdauer und kürzeren Zykluszeiten führt.

Schließlich bietet die wissensbasierte Bearbeitung von ESPRIT künstliche Intelligenz direkt im CAM-System, wodurch die Programmierzeit erheblich verkürzt werden kann, indem „Best Practice“-Bearbeitungsprozesse und Schnittbedingungen erfasst werden, sodass Programmierer mehr Zeit haben, sich auf strategische Prozessverbesserungen zu konzentrieren und den Zeitaufwand zu reduzieren bei sich wiederholenden Aufgaben.

Die CAM-Kraft

Open Mind Technologies USA Inc. (Needham, MA) ist ein weiterer CAD/CAM-Anbieter, der dieses Jahr auf der IMTS einige bemerkenswerte Ankündigungen macht. Geschäftsführer Alan Levine listete eine Reihe neuerer Entwicklungen in der CAM-Software hyperMILL des Unternehmens auf, darunter neue Technologiezyklen, die die Zeit für die Endbearbeitung vieler Oberflächentypen um 90 % reduzieren.

Andere Verbesserungen konzentrieren sich auf verschiedene Mischtechniken, um die realen Probleme zu kompensieren, die bei der Hochleistungsbearbeitung in Bezug auf Werkzeuglängen, Werkzeugverschleiß, Rundlauf, maschinendynamische Probleme und Temperatur auftreten, bemerkte er. Die Techniken können innerhalb einer Programmierung aktiviert werden Zyklus und um die Mischung zwischen aufeinanderfolgenden Programmierzyklen zu verbessern, fügte er hinzu.

Ein Beispiel hierfür ist die Verwendung von konischen Tonnenfräsern auf ebenen, geriffelten und anders geformten Oberflächen. „Auf diese Weise kann der Werkzeugweg eine 10-fache oder größere Untersetzung im Vergleich zu Kugelkopffräsern aufweisen, was erhebliche Einsparungen ermöglicht und gleichzeitig feine Oberflächenergebnisse erzielt“, sagte Levine.

„Hersteller stehen unter ständigem Druck, die Lieferzeiten zu verbessern und gleichzeitig strenge Anforderungen zu erfüllen“, bemerkte er. „Viele Softwareprodukte bieten jetzt fortschrittliche Schruppstrategien, die dazu geführt haben, dass auch die Schlichtzeiten reduziert werden müssen. Verkürzungen der Endbearbeitungszeit tragen dazu bei, Lieferungen einzuhalten, während bestehende Werkzeugmaschinen noch produktiver werden. Dies führt zu einer erhöhten Rentabilität für Hersteller, beschleunigt ihr Geschäftswachstum und verzögert die Notwendigkeit von Kapitalakquisitionen oder Werkserweiterungen. Der zusätzliche Durchsatz ist ein klarer Vorteil für den Kunden.“

Sichtbare Ergebnisse

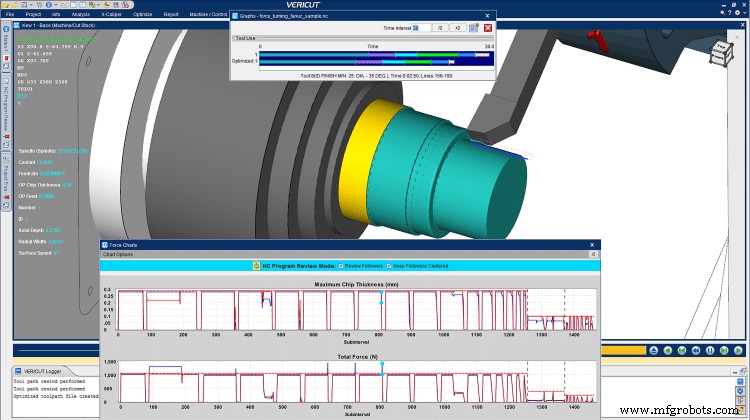

Gene Granata, VERICUT-Produktmanager beim Anbieter von Simulations-, Optimierungs- und Analysesoftware für numerische Steuerungen, CGTech Inc. (Irvine, CA), wird Ihnen sagen, dass dies am besten durch Simulation der nachbearbeiteten Werkzeugwege in VERICUT möglich ist, wo Sie sehen können wie sich die hinterlegten Maschinencodes auf der CNC-Maschine verhalten werden. Dieser entscheidende Schritt ist jetzt einfacher denn je, dank zahlreicher neuer Komfortfunktionen in VERICUT Version 8.2, die die Sichtbarkeit der Simulation verbessern, den Arbeitsablauf beschleunigen und den Verifizierungsprozess rationalisieren.

„Wir haben eine anpassbare Multifunktionsleiste mit Rechtsklick eingebaut, die Ihre bevorzugten VERICUT-Funktionen nur einen Rechtsklick entfernt und einen bequemen Zugriff auf externe Anwendungen bietet, die Programmierer nützlich finden“, sagte er. „Es gibt auch ein konfigurierbares Heads-Up-Display (HUD), das die Überwachung und Sichtbarkeit der Simulation verbessert, indem es das NC-Programm oder Bearbeitungs- und Schneidstatusinformationen anzeigt, die über den grafischen Ansichten von VERICUT eingeblendet werden. HUD bietet ständigen Zugriff auf wichtige Details über den Bearbeitungsprozess, während die Simulationsansichten für eine optimale Anzeige so groß wie möglich gehalten werden. Und NC-Programmwarnsymbole und -farben heben Fehler und Warnungen hervor, die in NC-Programmen gefunden wurden, sodass Programmierer die Hauptursachen erkannter Probleme schnell identifizieren können.“

Um die neue Version zu sehen, besuchen Sie den Stand von CGTech. Werfen Sie unbedingt einen Blick auf FORCE, ein physikbasiertes Optimierungsmodul für NC-Programme, das die Schnittbedingungen analysiert und optimiert, um ideale Spandicken zu erzielen und gleichzeitig Schnittkräfte und Spindelleistungsanforderungen zu verwalten.

„CGTech engagiert sich stark dafür, unseren Kunden dabei zu helfen, ihre Wettbewerbsposition durch NC-Werkzeugweg- und Prozessoptimierung zu verbessern“, sagte Granata. „Zu diesem Zweck verbindet sich FORCE Turning Optimization mit FORCE Milling, um hochgradig optimierte Dreh-, Fräs- und Mill-Turn-NC-Programme bereitzustellen. Wir veröffentlichen auch ein ergänzendes Produkt, Force Calibration, das Benutzer durch den Dyno-Test ihrer eigenen Materialien und Schneidwerkzeuge führt und sie dann für die Force-Optimierung charakterisiert. FORCE Calibration ist perfekt für Unternehmen, die Teile aus proprietären Materialien oder spezialisierten Schneidwerkzeugen bearbeiten oder einfach nur durch Optimierung maximale Effektivität erzielen möchten.“

Lebenszyklen verwalten

Ein weiteres wichtiges Werkzeug in der Toolbox der Fertigung ist Product Lifecycle Management Software (PLM). Wenn Sie zum Stand von Siemens PLM Software Inc. (Plano, TX) gehen, sehen Sie dort einen der führenden Anbieter auf diesem Gebiet. Rahul Garg, Vice President of Industrial Machinery and Heavy Equipment, sagte, dass das Unternehmen Ende letzten Jahres eine neue Lösung für den Industriemaschinenmarkt angekündigt hat und freut sich, diese den Besuchern der IMTS 2018 vorzustellen.

Es heißt Advanced Machine Engineering, und das PLM-Modul soll die Herausforderungen adressieren, vor denen Maschinenhersteller heute stehen, darunter die ständig steigende Produktkomplexität gepaart mit der Forderung nach schnellen Lieferzeiten. Die Lösung bietet eine Plattform, die mechanische, elektrische und softwaretechnische Daten verbindet und Ingenieuren den Zugriff auf einen vollständig digitalen Prototypen oder digitalen Zwilling ermöglicht, der während des gesamten Entwicklungsprozesses virtuell getestet werden kann. Die Einrichtung einer solchen Engineering-Plattform kann die Zusammenarbeit der Benutzer verbessern und gleichzeitig die Entwicklungszeit, das Lieferrisiko und die Kosten reduzieren, was letztendlich zu einer Erhöhung der Kundenzufriedenheit bei der Implementierung und Installation führt, erklärte Garg.

„Die neue Advanced Machine Engineering-Branchenlösung von Siemens kann komplexe Prozesse effektiv verwalten und Kosten kontrollieren, während sie gleichzeitig die Markteinführungszeit und die Time-to-Value der Kunden verkürzen“, sagte er. „Durch die Nutzung unserer Softwaretools können Unternehmen iterative Systemdesigns optimieren, institutionelles Wissen und Best Practices erfassen und wiederverwenden, um einen innovativen, modularen Ansatz für das Maschinendesign zu entwickeln und die fortschrittlichsten Maschinen auf dem heutigen Markt bereitzustellen.“

Fertigungstechnik Die Produktberichterstattung im IMTS Controls and CAD/CAM Pavilion wird in der August Digital-Ausgabe fortgesetzt. Klicken Sie hier, um weitere Produkte anzuzeigen, die in diesem Pavillon ausgestellt werden.

Automatisierungssteuerung System

- Übernehmen Sie die Kontrolle über das zweischneidige SaaS-Schwert

- 2018:Eine IMTS-Odyssee

- GÖPEL verbessert mit Universal Robots die Qualitätskontrolle in der Automobilfertigung

- Technologien für eine effektivere Herstellung medizinischer Komponenten, gesehen auf der MD&M West 2018

- Die Top 5 Fertigungsherausforderungen im Jahr 2018

- Die britische Fertigung intelligenter machen:Erwartungen für 2018

- Schlüsselfertiges Fertigungsgerät wird auf der IMTS 2016 vorgestellt

- Roboter steuern Innovationstrends in der Fertigung auf der MACH 2014

- Walking the Talk auf der IMTS 2018

- Additive Fertigung:Eine neue treibende Kraft