Manufacturing Execution Systems (MES):Das fehlende Glied

Sie haben eine beliebte Marke von ERP-Software implementiert. Ihr PLM-System brummt wie ein gut getunter Sportwagen. Sie verfügen über CAD/CAM-, TMS- und Werkzeugwegsimulationssoftware, und alle Ihre Mitarbeiter wurden in deren Verwendung geschult. Sie haben jede Menge Geld für Software und Berater ausgegeben, haben alle richtigen Systeme installiert, und dennoch haben Sie letzte Woche einen wichtigen Liefertermin versäumt, und Sie gehen immer noch mehrmals am Tag in die Werkstatt, um nach Aufträgen zu suchen. Was gibt?

Die Chancen stehen gut, dass es an der Zeit ist, mit der Implementierung eines Manufacturing Execution Systems (MES) den nächsten großen Schritt in Richtung Produktionsnirwana zu gehen. Betrachten Sie es als das fehlende Bindeglied zwischen ERP, der Fertigung und allen anderen Softwaresystemen, die zur Verwaltung eines Fertigungsunternehmens verwendet werden. MES bietet ein höheres Maß an Produktionstransparenz und Auftragsverfolgung als ERP. Es macht die Echtzeitplanung wirklich in Echtzeit. Es bietet einen bisher unerreichten Zugriff auf Leistungs- und Qualitätsdaten sowie die Analysetools, die zur Verbesserung beider erforderlich sind.

Lass mich die Wege zählen

MES kann all dies und mehr, aber was es nicht kann, ist, in eine ordentliche, einfach zu definierende Softwarekategorie zu fallen. Tatsächlich liefert eine Google-Suche nach MES-Software eine Vielzahl von „Beste MES-Software“-Ergebnissen, von denen einige zu Anbietern führen, die wahrscheinlich MES buchstabieren können, aber das ist auch schon alles. Bei der Suche finden Sie lange Listen von MES-Funktionen wie Datenerfassung, Hauptproduktionsplanung, Arbeitsverfolgung und so weiter, Funktionen, die wahrscheinlich jedes ERP-System bereits ausführt. Selbst für diejenigen, die sich mit Softwaresystemen auskennen, kann MES etwas verwirrend sein.

Andrew Robling, Senior Product Manager bei Epicor Software Corp., Austin, Texas, ist jemand, der gut gerüstet ist, um sich in diesem düsteren Gebiet zurechtzufinden. Für ihn gibt es nichts Verwirrendes an MES oder den Vorteilen, die es großen und kleinen Unternehmen bringt.

„MES bedeutet zugegebenermaßen vielen Menschen viel, aber im Kern geht es darum, Daten direkt von Geräten und Werkzeugmaschinen zu sammeln, damit Sie bessere Entscheidungen treffen können“, sagte er. „Diese Daten können so grundlegend sein wie der Maschinenstatus oder wie viele Teile sie heute bereits produziert hat, und sich von dort aus auf eine echte Prozessüberwachung erstrecken und Werte wie Maschinentemperatur und -druck oder Teilequalitätsdaten für SPC-Zwecke [statistische Prozesskontrolle] erfassen. ”

Die Datenerfassung kann automatisch erfolgen, beispielsweise mit Integration in eine maschinenmontierte SPS (speicherprogrammierbare Steuerung), oder vollständig manuell in Form von Touchscreens und mobilen Geräten in der Fertigung. Diese Flexibilität könnte erklären, warum viele in der Branche Schwierigkeiten haben, eine klar umrissene Definition von MES anzubieten, und warum seine Fähigkeiten von Anbieter zu Anbieter unterschiedlich sind. Mehrdeutig oder nicht, in einem sind sich jedoch alle einig:Wenn Sie versuchen, den Einblick in das Innenleben einer Produktionshalle zu erhöhen und dadurch die Fertigungseffizienz zu verbessern, ist MES ein ausgezeichneter Weg, um dorthin zu gelangen.

Real (Zeit)

Betrachten Sie eine der wichtigsten Aktivitäten des Shopfloor-Managements, die genaue Auftragsplanung. Laut Robling macht es MES möglich, die Räder am Produktionsbus zu behalten, anstatt herauszufinden, dass er irgendwann gestern Nachmittag abgestürzt ist. „Geschäfte brauchen einen Mechanismus, um Auftragsinformationen in Echtzeit anzuzeigen, um die Leute wissen zu lassen, dass die Ausrüstung nicht so funktioniert, wie sie sollte, oder dass ein Schneidwerkzeug bald ausfällt“, sagte er.

Mit MES kann dies auf vielfältige Weise erreicht werden. Es kann sich um ein Dashboard auf Managementebene handeln, das bei Problemen rot wird, oder um Anzeigen im Andon-Stil (visuelle Kontrollgeräte) in der Fabrikhalle, die Informationen über den aktuellen Maschinenstatus, das Produktionsniveau und Warnungen vor Abweichungen liefern. Robling sagte, einige Geschäfte würden sogar Benachrichtigungen über das Beschallungssystem des Unternehmens senden. „Egal welcher Ansatz verwendet wird, diese Systeme geben den Menschen die Möglichkeit, sofort Korrekturmaßnahmen zu ergreifen, wodurch möglicherweise Stunden ineffizienten Maschinenbetriebs vermieden werden.“

MES ist nicht nur für die Produktionsebene der Automobilindustrie gedacht. Robling stimmte zu, dass MES bei größeren Herstellern üblicher ist, merkte jedoch an, dass selbst kleine Lohnfertiger von erheblichen Vorteilen profitieren können – tatsächlich profitieren diese oft am meisten.

„Wir haben kürzlich mit einem Geschäft in Pennsylvania zusammengearbeitet, das davon ausgegangen ist, dass sein OEE-Level [Gesamtanlageneffektivität] irgendwo in der Mitte der 60er Jahre liegt“, sagte er. „Nach der Implementierung von MES stellten sie fest, dass die Handvoll Maschinenausfallzeiten, die sie jeden Tag manuell aufzeichneten, in Wirklichkeit viel höher waren – in der Größenordnung von ein paar hundert kleinen Unterbrechungen pro Schicht, die der Bediener nicht die Mühe machte, sie zu melden. Das Ergebnis? Ihre OEE war rund 15 Prozent niedriger als erwartet. MES hat dieses Problem nicht nur sichtbar gemacht, sondern auch die Daten, die zu seiner Lösung benötigt werden.“

Was ist mit MOM?

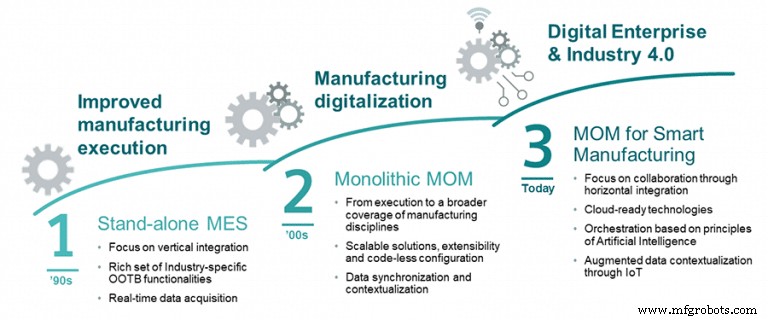

Untersuchungen zu MES finden oft einen verwandten Begriff, Manufacturing Operations Management (MOM). Subba Rao, Innovation Officer für die Manufacturing Operations Management Group bei Siemens Digital Industries Software, Plano, Texas, erklärte, dass MES zumindest aus Sicht von Siemens Digital Industries Software als eine kleinere, weniger umfassende Version von MOM betrachtet werden kann. P>

„MOM ist breiter“, sagte Rao. „Während sich MES mehr auf die Echtzeit-Datenerfassung konzentriert, nutzt MOM diese Daten für das Qualitätsmanagement, Wartungsaktivitäten, die geschlossene Zusammenarbeit an technischen Informationen für die Fabrikhalle und die Orchestrierung der verschiedenen Prozesse, die zur Herstellung von Qualitätsprodukten erforderlich sind. Wir nennen es gerne das digitale Gehirn für den Produktionsbetrieb, das allen Beteiligten Einblick und Transparenz bietet.“

Er erklärte auch, dass MES und seine große Schwester MOM im Vergleich zu noch vor fünf Jahren einfacher denn je zu implementieren sind, was zum großen Teil auf Industrie 4.0 und IIoT (Industrial Internet of Things) zurückzuführen ist. Das liegt daran, dass die heutigen CNC-Werkzeugmaschinen sowie andere Arten von Industrieanlagen in der Regel randvoll mit Sensoren sind, die alles von Achslasten bis hin zu Spindelvibrationen erfassen. Diese Sensoren sind einfach anzuschließen und teilen gerne Daten mit externen Softwaresystemen, wodurch alle Arten von vorausschauender Wartung, Prozessüberwachung und Verbesserungen möglich sind.

Vereinfachte Konnektivität ist großartig, bemerkte Rao, aber es kommt darauf an, was mit den Daten gemacht wird. „Bediener, Maschinenprogrammierer, Leiter der Produktionssteuerung und alle anderen Beteiligten möchten wissen, woran gerade gearbeitet wird, wie die Werkstatt arbeitet und wie Prozesse für aktuelle und zukünftige Produktinnovationen verbessert werden können“, sagte er. „Aber das ist nur ein kleiner Teil dessen, was MOM auf den Tisch bringt. Jeder im Unternehmen sucht nach besseren Möglichkeiten, um bestimmte Aufgaben auszuführen, sei es das Qualitätskontrollteam, das statistische Trends analysieren möchte, oder der Logistikmanager, der Material bereitstellen muss. MOM und in geringerem Maße MES tragen dazu bei, die Koordination und Orchestrierung zu erleichtern, die für eine wirklich effiziente Fertigung erforderlich sind.“

Optimierte Ergebnisse

Moment mal – was ist, wenn Liefer- und Qualitätsniveaus in den letzten zwei Jahren bei 98 Prozent oder höher lagen? Was ist, wenn die Einrichtungszeiten ungefähr so gut sind wie erwartet, insbesondere beispielsweise in einer Umgebung mit geringem Volumen und hohem Mix? Und sagen wir auch, dass die Fertigungsplanung und „Orchestrierung“ gut im Griff sind. Warum den Apfelkarren aufregen?

Gute Frage. Es ist durchaus möglich, dass in diesem Beispiel eine Maschinenwerkstatt oder ein Blechbearbeitungsunternehmen die hier besprochenen erweiterten Funktionen nicht benötigt und dass die Datenerfassung und Auftragsverfolgung, die bei den meisten ERP-Systemen Standard sind – was viele in der Branche tatsächlich bezeichnen als MES – sind alles, was benötigt wird, um weiterhin auf dem aktuellen „Homerun“-Niveau zu schlagen.

Beachten Sie jedoch diese Informationen von ECI Software Solutions, Fort Worth, Texas, die darauf hindeuten, dass MES die Produktionseffizienz auf ein völlig neues Niveau hebt.

Viele ERP-Systeme leisten auf Makroebene gute Arbeit bei der Planung. Aber was ist, wenn eine Werkstatt 20-Gauge-Edelstahlbleche biegt oder mit einem 12,7-mm-Schaftfräser Schlitze in Titan schneidet und alle anderen verfügbaren Jobs kennen möchte, die diese Eigenschaften teilen, damit sie davon profitieren kann? das gleiche Setup und Werkzeug? MES bietet die Möglichkeit, Arbeitsplätze basierend auf den vom Geschäft gewünschten Werten zu optimieren und dann den aktualisierten Zeitplan zurück an das ERP-System zu übermitteln, sodass laut Unternehmen alles harmonisch funktioniert.

Laut ECI können die meisten ERP-Systeme dies nicht alleine leisten, da sie nicht über die erforderliche Maschinenschnittstelle oder den Zugriff auf technische Informationen verfügen. MES hingegen schon, was zu einer deutlich höheren Maschinenauslastung, weniger Ausschuss und kürzeren Rüstzeiten führt. Und da ein richtig implementiertes MES prozessinterne Daten wie Gerätebelastungen und Inspektionsergebnisse erfasst, bestehen erhebliche Möglichkeiten zur Prozessverbesserung, die sonst unerreichbar gewesen wären. Die Quintessenz? MES ist ein guter Ort, um eine Industrie 4.0-Initiative zu starten.

Auf Wiedersehen Stammeswissen

Die Maschinenoptimierung setzt natürlich voraus, dass die Engineering-Daten tatsächlich verfügbar sind und dass sie sauber, gut organisiert und an einem Ort sind. Für viele Betriebe, insbesondere solche ohne formale Konstruktionsabteilung, sind diese Informationen jedoch auf Werkzeugblättern und Programmiersystemen verstreut oder in den Köpfen der erfahrenen Maschinisten und Blechverarbeiter, die für die Werkstattzauberei gesorgt haben vergangenen 30 Jahren. Dann stellt sich die Frage, was passiert, wenn diese wertvollen Mitarbeiter entweder in Rente gehen oder das Unternehmen verlassen?

In vielerlei Hinsicht ist dies der wahre Wert von MES. Es dient als zentraler Aufbewahrungsort für alle Dokumente, Zeichnungen und Anweisungen, die zum Einrichten und Betreiben von Fertigungsanlagen benötigt werden. Es überwacht dann die Leistung dieser Ausrüstung, verwaltet die daraus resultierenden produktions- und qualitätsbezogenen Daten, leitet diese Daten an die anderen Softwaresysteme des Unternehmens zurück und gibt Menschen die Möglichkeit, Wege zur Verbesserung von Prozessen und Maschinennutzung zu identifizieren. P>

Kurz gesagt, MES macht das, was Menschen tun, seit es Knöpfe zu drücken oder Hebel zu ziehen gibt. Es eliminiert die Intuition und das Bauchgefühl, auf die sich viel zu viele Geschäfte jeden Tag verlassen, und verwandelt laut ECI das, was sonst Stammeswissen wäre, in einen Unternehmenswert.

Das große Poka-Yoke

Im Grunde geht es bei MES um Kontrolle und die Fähigkeit, Prozesse fehlerfrei zu machen und durch diese Fehlersicherheit Produktionsprobleme zu vermeiden, so Mike Hart, Director of Product Strategy for Manufacturing and Industrial IoT bei Plex Systems Inc., Troy. Mich. „Es geht darum, die Punkte zu verbinden.“

Diese Punkte könnten die Werkzeug- und Rohmaterialanforderungen eines Auftrags sowie die Planungs- und Qualitätskontrollerwartungen umfassen, sagte er. Was jetzt läuft, was heute Nachmittag läuft und was nächste Woche läuft, gilt es zu berücksichtigen und welche Auswirkungen diese Aktivitäten auf die Lagerbestände haben werden. MES verbindet diese oft unterschiedlichen Informationsquellen miteinander, um eine vernetzte Organisation zu schaffen. Es bietet Bedienern einfachen Zugriff auf die Tools, die sie benötigen, um ihre Arbeit effektiv zu erledigen, während das Management einen kohärenteren Überblick über ihre Geschäftssysteme erhält, zusammen mit den Informationen, die für intelligente Entscheidungen erforderlich sind.

Erhöhte Sichtbarkeit ist großartig, aber wie hilft MES dabei, Prozesse fehlersicher zu machen? „Denn wenn Sie wissen, wer einen bestimmten Prozess durchführt oder eine bestimmte Maschine bedient, können Sie diese Informationen verwenden, um herauszufinden, welche Schulung sie erhalten haben und ob sie für die Arbeit qualifiziert sind“, sagte Hart. „Aber darüber hinaus stellt MES sicher, dass alle richtigen Kontrollpläne vorhanden sind und dass die Mitarbeiter zur richtigen Zeit und am richtigen Ort ‚die Kästchen ankreuzen‘. Wenn sie es nicht tun, werden sofort rote Flaggen gehisst – nicht morgen, nicht wenn die Arbeit erledigt ist, sondern jetzt.“

Gänge schalten

Wenn MES so großartig ist, warum haben dann nicht mehr Shops darin investiert? Warum konzentriert sich die Industrie so sehr auf ERP, wenn es den Anschein hat, als würden die wirklichen Vorteile mit einer MES-Implementierung einhergehen? Auf die Gefahr hin, das Offensichtliche zu sagen, ERP ist eine Voraussetzung für praktisch jedes produzierende Unternehmen oder zumindest jedes Unternehmen mit mehr als einer Handvoll Mitarbeitern und einem Auge auf Wachstum.

Einfach ausgedrückt, ERP bezahlt die Rechnungen. Buchstäblich. Buchhaltungsfunktionen wie Verbindlichkeiten, Forderungen, Steuerberichte und mehr wären ohne ERP-Software äußerst schwierig, ebenso wie Bestandskontrolle, Versand und Wareneingang, Verkaufsauftragsverwaltung, Einkauf und die überaus wichtige MRP. ERP-Systeme verfügen auch über ein gewisses Maß an Planungs- und Produktionssteuerungsfunktionen, obwohl die meisten nicht in der Lage sind, ihr Innenleben zu verwalten. Daher die Notwendigkeit für MES.

„Wir haben gesehen, dass es in beide Richtungen geht, aber ja, einige Geschäfte entscheiden sich dafür, zuerst eine MES-Strategie zu verfolgen“, sagte Hart. „Es hängt wirklich davon ab, welche Schmerzpunkte sie haben. Wenn es beispielsweise Probleme mit der Materialrückverfolgbarkeit gibt oder das Geschäft mit Qualitätsproblemen konfrontiert ist und ein Licht auf das werfen möchte, was zu einem bestimmten Zeitpunkt da draußen passiert, beginnen sie normalerweise mit MES. Einer der Hauptvorteile von MES ist jedoch die mögliche Integration mit ERP- und anderen Fertigungssystemen, daher ist es wichtig, dies im Auge zu behalten, wenn Sie vorankommen.“

Sag Hallo zum Imperator

Denken Sie daran, dass die Implementierung von MES viele der gleichen Überlegungen und potenziellen Fallstricke wie ERP aufwirft. „Es hat keinen Sinn, dies zu tun, wenn Ihre Daten nicht korrekt sind“, sagte Jim Errington, Executive Vice President of Sales and Service bei Fujitsu Glovia Inc., El Segundo, Kalifornien. „Das sage ich ERP- und MES-Kunden gleichermaßen, egal wie großartig das System oder wie super seine Tools, das Füllen mit schlechten Daten wird nur schlechte Antworten liefern.“

Errington erzählte die Geschichte eines Kunden, mit dem er kürzlich zusammengearbeitet hat. Nachdem sie Monate damit verbracht hatten, ihre Stücklisten und Router zu bereinigen, legten sie den Schalter auf der Fabrikplanungsseite ihrer MES-Software um, nur um einen kritischen Arbeitsplatz zu überlasten. Das Problem? Niemand bemerkte die ungenauen Zugzeiten. „Wie viele Geschäfte hatten sie nie ein richtiges Planungssystem, also wurden diese Werte nie untersucht“, sagte Errington. „Jeder war sich bewusst, dass man ein Zwei-Tonnen-Gussteil nicht sofort bewegen kann, aber in diesem Fall haben sie dem System genau das gesagt.“

Das Versehen führte dazu, dass sie mehrere Tage hinter dem Zeitplan zurückblieben, fügte er hinzu, und sie brauchten Wochen, um sich von einem einfachen Fehler zu erholen. Aus diesem Grund ist es so wichtig, die Ingenieure, Planer und Kostenverantwortlichen in jede Implementierung einzubeziehen – ob MES oder andere –, um solche Situationen zu vermeiden. „Viele Leute sagen, dass Daten König sind; vielleicht ja, aber das macht die Datengenauigkeit zum Kaiser“, sagte Errington.

Sein Scheduling-Beispiel veranschaulicht einen weiteren wichtigen Punkt über MES. Im Gegensatz zu ERP ist MES ein Elefant, der in kleinen Bissen gegessen werden kann. Beispielsweise ist es durchaus möglich, nur die Planungsfunktion zu implementieren, wie es der Kunde von Glovia getan hat, oder MES mit der Wartungssoftware der Werkstatt für die OEE-Verfolgung zu integrieren oder es zu verwenden, um Produktionsdaten über den gerade installierten automatisierten Laserschneider zu sammeln oder bessere Informationen bereitzustellen ans Fließband … die Liste ließe sich fortsetzen. Ja, Datenintegrität und gute Verwaltung sind ebenso wichtig, aber der Aufwand wird mit ziemlicher Sicherheit geringer und der ROI viel schneller sein.

Die Botschaft ist offensichtlich:Low Hanging Fruits sind selbst in den am besten geführten Unternehmen im Überfluss vorhanden, und MES ist die Trittleiter, die benötigt wird, um sie zu pflücken. „Dies wird immer deutlicher, wenn wir in die Industrie 4.0 einsteigen und immer mehr Unternehmen die Daten ihrer Werkzeugmaschinen sammeln und analysieren wollen“, sagte Errington. „MES gibt uns die Möglichkeit, die Fabrik mit dem Rest des Unternehmens zu verbinden und Echtzeitdaten, eine genauere Planung, eine bessere Maschinenauslastung und eine verbesserte Kontrolle über jeden Aspekt der Produktionsfläche bereitzustellen. Für uns ist MES kein Nice-to-have – es ist ein Muss, zumindest für jeden Hersteller, der wettbewerbsfähig bleiben will.“

Automatisierungssteuerung System

- HR:Das fehlende Glied zur Zuverlässigkeit

- Ist RFID das fehlende Glied in der Kundeninformation?

- Die Bedeutung von Manufacturing Execution Software für die Roboterautomatisierung

- Das fehlende Puzzleteil der Lieferplanung:Menschen

- Die Zukunft des Manufacturing Operations Management:An der Schnittstelle von MES- und IoT-Plattformen

- Die Rolle der Blockchain in der Fertigung

- Ist der Übergang von Fertigungsunternehmen zu SaaS obligatorisch?

- Wie verändert SaaS-Software die Fertigungsindustrie?

- Vorbeugende Wartungssysteme und CMMS-Software:Die Evolution

- Vorantreiben der digitalen Fabrik mit Echtzeit-MES-Daten