Ob Zerspanen oder Schlichten, Schaftfräser sind der Aufgabe gewachsen

Es gibt einen Typ, eine Geometrie und eine Beschichtung für praktisch jede Anwendung und jedes Material

Schaftfräser wurden entwickelt, um Betrieben aller Größen dabei zu helfen, die Standzeit und Produktivität der Werkzeuge zu maximieren und Ausfallzeiten zu reduzieren, unabhängig davon, ob sie große Materialmengen zerspanen oder feine Oberflächen auf so unterschiedlichen Materialien wie gehärtetem Stahl für Formen und Gesenke, hitzebeständigen Superlegierungen für die Luft- und Raumfahrt oder Titan herstellen und Inconel für medizinische Anwendungen.

Zu den Bearbeitungsvorgängen gehören Fräsen, Bohren, Bohren und Reiben, Profilieren, Konturieren und Multifunktionsbearbeitung mit Kombinationswerkzeugen. Die besten Lösungen hängen unter anderem von der sorgfältigen Auswahl von Wende- oder Vollhartmetall, Geometrie, Schneidwerkzeugmaterial, Beschichtungen und Kantenvorbereitung ab. Hier ist eine Auswahl an Produkten und Technologien, die von führenden Herstellern von Schaftfräswerkzeugen erhältlich sind.

Wendeschneidplatten, Vollhartmetallwerkzeuge

Ingersoll Cutting Tools, Rockford, Illinois, bietet eine große Auswahl an Schaftfräser-Werkzeugoptionen an, darunter sowohl Vollhartmetall-90o-Kugelkopf-, Bullnose- und Hi-Feed-Typen als auch Wendeschneidplatten-Schaftfräser in modularer und integraler Schaftausführung. Das breite Angebot an Schaftfräserprodukten von Ingersoll ermöglicht seinen Kunden, aus vielen Werkzeuggeometrien auszuwählen, die für optimale Leistung bei verschiedenen Schnittbedingungen und Anwendungen entwickelt wurden.

„Unsere Kunden stehen im Werkzeugbau täglich vor vielen Herausforderungen. Dazu gehört die Notwendigkeit, die Standzeit der Werkzeuge zu maximieren, die Produktivität zu maximieren und Ausfallzeiten zu reduzieren“, sagte William Fiorenza, Produktmanager für Formen und Formen. „Wir gehen diese drei Herausforderungen an, indem wir eng mit Kunden zusammenarbeiten, uns über ihre Anwendungen informieren und ein gründliches Verständnis über Schnittbedingungen, Bearbeitungsmöglichkeiten und Gerätebeschränkungen erlangen. Der nächste Schritt besteht darin, Werkzeugempfehlungen bereitzustellen, die auf die Anwendung abgestimmt sind.“

Ingersoll hat vier neue Schaftfräserfamilien eingeführt, drei Wendeschneidplatten und eine Vollhartmetallfräser. Dazu gehören die kürzlich eingeführte NanoFeed-Mahllinie; die HiPosSFeedV 05-Wendeschneidplattenserie 90o-Eckfräser und Hochvorschubfräser; die Hochvorschubmühlen der GoldSFeed 04-Einsatzserie; und die neue VHM-Schaftfräserlinie RhinoRounds. Die drei Wendeschneidplatten-Produktlinien folgen dem Trend, Wendeschneidplatten in kleineren Durchmessern anzubieten, die von 0,236" (6 mm) bis 1,25" (31,75 mm) reichen. Dies wird durch die Verwendung kleinerer IC-Größeneinsätze (4, 5, 6 und 8 mm) erreicht. Diese kleineren Wendeschneidplatten ermöglichen Wendeschneidplattenoptionen mit höherer Dichte, erklärte Fiorenza.

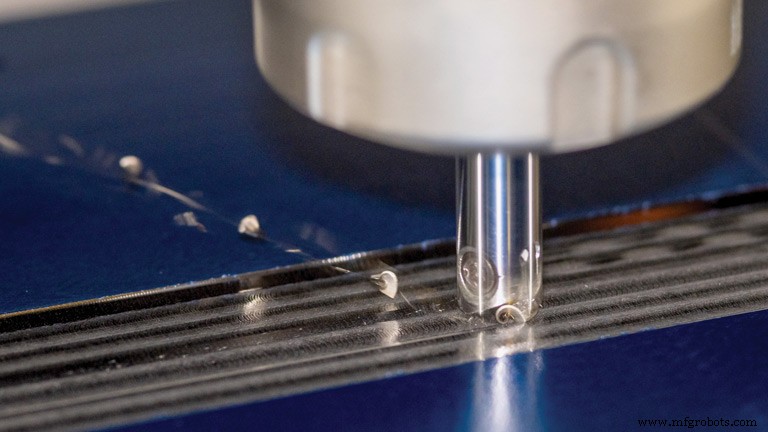

Die Hochvorschub-Fräslinie NanoFeed ist in acht Fräserkörpern, vier Stahl- und vier hartgelöteten Vollhartmetallversionen erhältlich, die zusätzliche Steifigkeit bieten. NanoFeed verfügt über einen Anstellwinkel von 20o mit hohem Vorschub und einer Einzelklinge, die eingepresste Kühlmittelkanäle verwendet, um Luft oder Kühlmittel präzise an die Schneidkante zu liefern.

Die NanoFeed 20o-Schneide bietet einen 3-fachen Vorschubmultiplikator. Die Seitenwände des Einsatzes sind leicht nach hinten gezogen, um eine zusätzliche Seitenwand-Spänefreiheit zu bieten. Der maximale DOC beträgt 0,5 mm für den 8-mm-Einsatz und 0,3 mm für den 6-mm-Einsatz. NanoFeed ist derzeit in Hartfrässorte IN2504 erhältlich.

„Sehr gebräuchliche Verrundungsradiusgrößen, die von Designern beim Entwerfen von Teilen verwendet werden, sind 0,125, 0,250 und 0,375 Zoll [3,175, 6,35, 9,5 mm]. Fräser mit Wendeschneidplatten mit kleineren IC-Größen wie NanoFeed 6 mm und 8 mm können äußerst hilfreich sein. Beim Fräsen eines Verrundungsradius, der sich auf derselben Achse wie das Werkzeug befindet, kann eine Größe-für-Größe-Schnittbedingung vorliegen, wenn die Fräserradien und die Verrundungsradien des Teils gleich sind.

„Zum Beispiel wäre ein Werkzeug mit einem Durchmesser von 0,375 Zoll [9,5 mm], das einen Verrundungsradius von 0,1875 Zoll [4,76 mm] fräst, Größe für Größe. Dies fördert keine guten oder optimalen Schnittbedingungen“, sagte Fiorenza. „Eine bessere Lösung wäre, diesen Verrundungsradius von 0,1875 Zoll mit einem Werkzeug mit kleinerem Durchmesser zu fräsen, z. B. einem Werkzeug mit 8 mm Durchmesser und einem Radius von 4 mm. Dadurch könnte das Werkzeug den Eckenradius beim Fräsen besser fahren. Die Schnittbewegung wäre freier mit weniger Geschwätz“, erklärte Fiorenza.

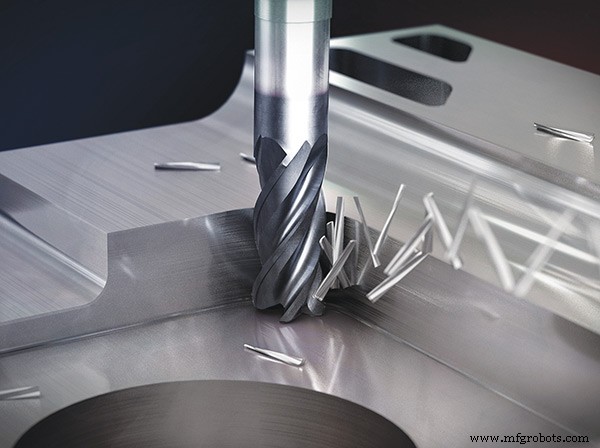

Die neue Reihe von RhinoRound-Schaftfräsern aus Vollhartmetall mit fünf, sechs und sieben Schneiden von Ingersoll mit variabler Teilung wurde für Vorschlicht-, Schlicht- und hocheffiziente Bearbeitungsanwendungen entwickelt, bei denen mehr Schneiden für eine höhere Produktivität sorgen. Diese Werkzeuge eignen sich hervorragend für Materialien mit höherer Härte von 28 HRc und mehr, einschließlich Stähle, Edelstähle, Gusseisen und Hochtemperaturlegierungen.

Das Design mit variabler Teilung reduziert Vibrationen, wenn mehrere Schneiden in das Werkstück eingreifen, und bietet laut Ingersoll eine Kombination aus reduzierten Schnittkräften und hervorragender Spanabfuhr. Die Werkzeuge der Serien RhinoRound RE1 und REB sind mit Spannutenlängen und Eckenradien erhältlich. Die fünf- und sechsschneidigen Werkzeuge sind auch als Rundkopfwerkzeuge erhältlich. Jedes Werkzeug verfügt über einen exzentrischen Schliff, der in mäßig harten Materialien sehr gut funktioniert, und alle sind mit einem Submikron-Substrat für gute Zähigkeit und Verschleißfestigkeit hergestellt. Alle RhinoRounds werden in der Qualität IN2205 geliefert, einem PVD-TiAlCN mit Nanoschicht und einer einzigartigen puderblauen Farbe.

Lösungen passen zu materiellen Herausforderungen

Emuge-Franken USA mit Hauptsitz in West Boylston, Massachusetts, bietet Know-how und Lösungen für Schaftfräseranwendungen und unterstützt die Bearbeitung schwieriger Materialien.

TiNox-Cut-Schaftfräser beispielsweise sind für die Hochleistungsbearbeitung anspruchsvoller Materialien wie Inconel/Nickel-Legierungen, Titan und Edelstahl ausgelegt. Die Schaftfräser sind aus hochwertigem, ultrafeinem Mikrokorn-Vollhartmetall mit einer maximierten Querbruchfestigkeit für Anwendungen mit hoher Schlagzähigkeit hergestellt und liefern beeindruckende Ergebnisse im Vergleich zu herkömmlichen Schaftfräsern, so Dan Doiron, Fräsproduktmanager von Emuge-Franken USA. „Fortschrittliche mehrschichtige PVD-Beschichtungen widerstehen übermäßiger Hitze und bieten eine hervorragende Verschleißfestigkeit für eine längere Werkzeuglebensdauer. Die Werkzeuggeometrie ist darauf ausgelegt, bei der Bearbeitung harter Materialien minimale Vibrationen zu erzeugen“, sagte er.

„Wir haben kürzlich mit einem Kunden zusammengearbeitet, um die Werkzeuglebensdauer zu verbessern und die Teilezykluszeit beim Fräsen von 400 Edelstahlteilen mit einer Härte von 40 Rc zu verkürzen“, sagte Doiron. „Nachdem wir ihre Anwendung und aktuelle Schaftfräser überprüft hatten, empfahlen wir TiNox Trochoidal-Schaftfräser und konnten die Zykluszeit von zwei Stunden auf eine Stunde halbieren und die Standzeit um das Fünffache erhöhen.“ Darüber hinaus berichtete Doiron, dass die neue Lösung 88 Prozent der Arbeitskosten eingespart hat, denn obwohl die Emuge-Lösung beispielsweise höhere Kosten pro Werkzeug hat, sind nur 16 Emuge-Franken-Schaftfräser erforderlich, verglichen mit 200 der ursprünglichen Werkzeuge .

Emuge-Franken TiNox-Trochoidal-Schaftfräser haben eine Kombination aus proprietärer TiN/TiALN-Beschichtung und einer Spanbrecherkante, die Spannungen und Vibrationen bei der Bearbeitung schwieriger Materialien wie Edelstahl und Titan reduziert. Die Funktion der Spanbrecherkante wurde entwickelt, um die Länge des erzeugten Spans auf kleinere Segmente zu reduzieren, was die Spanabfuhr erleichtert, insbesondere bei Anwendungen mit tiefen Taschen. Alle Werkzeuge werden für maximale Leistung mit Kühlmittel versorgt.

Diese Werkzeuge wurden für das trochoidale Fräsen durch die überlappende Bewegung kreisförmiger Bahnen entwickelt und können über 30 Prozent schneller vor- und fertigfräsen als Standardkonstruktionen, während die Standzeit der Werkzeuge erheblich verlängert wird, so das Unternehmen.

Entwickelt für praktisch alle Materialien und Anwendungen, Emuge -Frankens TOP-Cut VAR Hochleistungs-Hartmetall-Schaftfräser mit variabler Drallspirale verfügen über eine Geometrie und Beschichtung, die sie sowohl für Anwendungen in mehreren Werkstätten als auch für anspruchsvolle Schneidvorgänge in der Produktion gleichermaßen effektiv machen.

Laut Emuge-Franken verfügen TOP-Cut VAR-Schaftfräser über einzigartige Schneiden- und Profilgeometrien, die für lange Standzeiten und überlegene Leistung sowohl beim Schruppen als auch beim Schlichten optimiert sind. Spannuten mit variablem Schrägungswinkel sorgen für eine umfassende Vibrationsdämpfung und sind präzisionsgeschliffen mit fortschrittlicher Kantenvorbereitung, um die Spanabfuhr zu maximieren. Eine kleine Fasenfunktion schützt die Schneidkanten, um ein Ausbrechen der Stirngeometrie zu verhindern. Bull-Nose-Schaftfräser haben vollständig abgerundete Eckenradien, um die Lebensdauer des Werkzeugs zu verlängern und gleichzeitig verbesserte Oberflächengüten zu bieten.

Alle TOP-Cut VAR-Schaftfräser haben eine fortschrittliche ALCR-PVD-Beschichtung für hervorragende Leistung und längere Lebensdauer bei höheren Betriebstemperaturen. Ein proprietäres Karbid mit Submikrokörnung bietet maximale Abriebfestigkeit und Haltbarkeit.

Doiron sagte, dass der Emuge-Kunde SB Dezigns, North-East, Md., lange Zykluszeiten beim Fräsen von Schalthebelteilen aus Edelstahl für die Rennsportindustrie hatte. Die erfolgreiche Implementierung von TOP-Cut VAR-Schaftfräsern zusammen mit einem Emuge FPC-Fräsfutter sparte 62 Prozent der Kosten. Zuvor verwendete SB Dezigns mehrere Schaftfräser verschiedener Marken und optimierte den Fräsprozess nicht. Billy Crabtree, Eigentümer und CEO von SB Dezigns, sagte:„Mit der Emuge-Schaftfräser-Halter-Kombination können wir über 30 Stunden Bearbeitungszeit und mehr als 5.000 US-Dollar pro 500 von uns hergestellten Schalthebelteilen einsparen.“

Auf Anwendungen, Materialien abgestimmte Werkzeuge

GWS Tool Group, Tavares, Florida, ist ein vertikal integrierter Hersteller von hochentwickelten kundenspezifischen, Standard- und modifizierten Standard-Schneidwerkzeugen, einschließlich Schaftfräsern. Laut Drew Strauchen, Executive Vice President, reichen Schaftfräser für allgemeine Zwecke bis hin zu anwendungsspezifischen oder materialspezifischen. „Häufig resultieren kundenspezifische Werkzeuglösungen aus Standardwerkzeugen, die auf die Anwendung des Kunden zugeschnitten und optimiert wurden. Um die beste Werkzeuglösung zu finden, untersuchen wir die Anwendungsinformationen des Kunden:Was ist das Material? Die Form des Teils? Was ist das Endziel? Längere Standzeiten? Schnellere Zykluszeiten? Welche Oberflächenbeschaffenheit ist erforderlich?“

Die Antworten für die Luft- und Raumfahrtkunden von GWS werden in der Regel für Strukturbauteile für Verkehrs- und Verteidigungsflugzeuge aus Aluminium, Titan und Verbundwerkstoffen sowie Werkzeuge für hitzebeständige Legierungen für die heiße Triebwerksseite entwickelt. Der Materialfokus in der Automobilindustrie umfasst Aluminium mit hohem Siliziumgehalt, duktiles Gusseisen und Gusseisen mit verdichtetem Graphit (CGI). Die Materialien sind grundlegend für den Übergang der Automobilindustrie zu leichteren Materialien. Die Werkzeuglösungen für den medizinischen Sektor umfassen Edelstahl, Titan und Kobaltchrom für Implantate wie Knochenschrauben und Kniegelenke.

GWS bietet kundenspezifische hartgelötete Keramik-Hartmetall-Schaftfräser für die Bearbeitung hitzebeständiger Superlegierungen und 5-7FL-beschichtete Hartmetall-Schaftfräser mit materialspezifischer Geometrie und speziellen Kantenvorbereitungen für die Bearbeitung von Titan. Für Nichteisenanwendungen, sagte Strauchen, sind PKD-Werkzeuge einer der heißesten Wachstumsbereiche, in denen gelötete PKD-Einsätze und PKD-Monoblock-Werkzeuge für Aluminiumgussteile und 8-Facetten-PKD-Bohrer für die Bearbeitung von Luft- und Raumfahrtverbundwerkstoffen für Flugzeughäute und Flügelholme verwendet werden .

„Es gibt auch eine wachsende Nachfrage nach Produkten, die mit einem Werkzeug mehr können“, sagte Strauchen. „Unser vierschneidiger multifunktionaler Schaftfräser HurrimillAT4 ist, wie wir es nennen, ein All-Terrain-Werkzeug zum Bohren und Eintauchen, zum Werkzeugsenken, zur Hochgeschwindigkeitsbearbeitung und zum konventionellen Schlitzen/Schruppen. Mit einem Werkzeug in der Spindel, das mehrere Arbeitsgänge ausführt und extrem fehlerverzeihend ist, können Lohnfertiger mehr erreichen. Es ist ein Bohrer und Schaftfräser in einem Werkzeug mit einer brandneuen FX7-PVD-Beschichtung, die es gut geeignet macht für Schlitz- und Profilfräsen, Rampen, Eintauchen, Hochgeschwindigkeitsfräsen sowie Schruppen und Schlichten.“

„Unsere Kunden konzentrieren sich auf Zykluszeit und Durchsatz. Sie wissen, dass die teuerste Ausgabe, die sie haben, Zeit ist. Wir konzentrieren uns auf die Einsparung von Zykluszeit durch schnellere Metallabtragsraten, die Reduzierung der Kosten pro Teil durch längere Werkzeugstandzeiten und die Reduzierung von Werkzeugwechseln, indem wir kundenspezifische Lösungen entwickeln, die mehrere Werkzeuge in einem kombinieren – z. B. führt ein Stufenbohrer mit Senker drei Arbeitsgänge aus.“

Strauchen sagte, dass die kühlmittelgespeiste Superschruppmaschine Alumigator ASR5 von GWS mit fünf Schneiden in der Lage ist, Aluminium mit Hochgeschwindigkeitsmaschinen von 18.000 bis 20.000 U/min mit hoher Geschwindigkeit zu schruppen und zu schlichten. „Mit einer Hochgeschwindigkeits-CNC mit hoher Leistung können wir über 1.000 ipm und über 200 in3 Metallentfernungsrate erreichen.“

Strauchen sagte, dass viele GWS-Standardwerkzeuge, wie die für die Titanbearbeitung, als kundenspezifische Lösungen begannen. „Eine High-Feed-Linie von Titan-Schaftfräsern wurde zuerst als kundenspezifisches Werkzeug entwickelt. Wir hatten damit einen so großen Erfolg, dass wir ein Standardwerkzeugportfolio erstellt haben“, sagte er. „Wir mussten mit Kunden zusammenarbeiten, um Werkzeugwege neu zu programmieren, da diese Art von Werkzeug mit dem richtigen Werkzeugweg sehr effektiv sein kann. Der High-Feed-Schaftfräser ist für die Z-Level-Bearbeitung bei der Fünf-Achsen-Bearbeitung ausgelegt.“

Anwendungsspezifität oder Vielseitigkeit?

Iscar USA, Arlington, Texas, bietet Vollhartmetall-Schaftfräser an, die auf die Anforderungen seiner Kunden zugeschnitten sind. Beispielsweise beschäftigen sich Kunden bei der Analyse der Gesamtkosten für die Herstellung eines Teils mit drei Haupttreibern. Bearbeitungskosten (Produktivität), Werkzeugkosten (Kosten pro Schneide) und Werkzeugwechselkosten (Werkzeuglebensdauer) werden laut Matt Clynch, nationaler Produktspezialist – Fräsen, basierend auf den Kundenzielen priorisiert. „Mit der heute verfügbaren Konstruktionssoftware und fortschrittlichen Schleifmaschinen- und Softwaretechnologie sind wir in der Lage, Präzisionsschaftfräser für die komplexesten Anwendungen maßzuschneidern. Miniaturfacetten können auf Schneidkanten für Titan oder Spannuten angewendet werden, die auf das Auswerfen von Edelstahlspänen zugeschnitten sind.“

Die Schaftfräserdesigns von Iscar werden basierend auf der Umgebung entwickelt, in der die Werkzeuge eingesetzt werden sollen. „Wenn Sie beispielsweise Lohnarbeiten ausführen, bietet unsere neue FLASHSOLID-Schaftfräserlinie Leistung zu einem günstigen Preis. Diese neue Familie von Schaftfräsern wird zu 100 Prozent in den USA hergestellt. Es gibt bis zu 3.000 mögliche Konfigurationen, einschließlich Spannutenanzahl, Eckenradius, Schnittlänge und Gesamtlänge, die für die gängigsten Materialtypen verwendet werden können, die in einer Werkstatt zu finden sind“, sagte Clynch.

„Für anwendungsspezifische Umgebungen bieten wir ratterfreie Hochleistungs-Schaftfräser für Hochleistungsanwendungen oder Werkstätten, die sich auf schwer zu bearbeitende Materialien wie Inconel, Titan oder Edelstahl spezialisiert haben. Vollhartmetall-Schaftfräser, die für rostfreie Stähle, hitzebeständige Superlegierungen oder gehärtete Materialien bis zu 63 HRc ausgelegt sind, können die Kosten pro Einheit senken und gleichzeitig einer Werkstatt die erforderliche Balance zwischen Standzeit und Produktivität bieten“, erklärte Clynch. „In diesen Produktionsumgebungen können sich Einsparungen von einer Sekunde und/oder Minuten wirklich zu enormen [Kosten-] Einsparungen summieren.“

Iscars Multi-Master Vollhartmetall-Endwerkzeug bietet laut Clynch das Beste aus beiden Welten. Multi-Master ist ein Vollhartmetall-Gewindekopf oder -spitze, die in einen Schaft geschraubt wird, der aus Hartmetall, Stahl oder Schwermetall bestehen kann. „Er hat nicht die Schnittlänge anderer Vollhartmetall-Schaftfräser. Sein Bereich ist auf 0,75 bis 1,5 × D der Nutlänge begrenzt. Wir können nicht die große Schnittiefe (2×D und mehr) von Vollhartmetall-Schaftfräsern erreichen, aber es ermöglicht uns das Schaftfräsen mit schnellem Vorschub, Eckenrundungswerkzeuge, Anbohren, Zentrierbohren, Schlitzen, Nutfräser, [ oder] Graveure – alle aus Vollhartmetall. Es gibt bis zu 52.000 verschiedene Kombinationen von Köpfen und Schäften, wenn man alle Schaftoptionen berücksichtigt, um die Werkzeugwechselzeit zu verkürzen.“

Die Vollhartmetall-Schaftfräser von Iscar sind mit einer Kombination aus Substraten und Beschichtungen erhältlich. Zum Beispiel:„Ein Allzweck-Schaftfräser mit einer Kornstruktur im Submikrometerbereich bietet eine gute Verschleißfestigkeit sowie eine hohe Zähigkeit und eine gewisse Toleranz gegenüber dem Werkzeug. Andererseits bietet ein ultrafeines Korngefüge mehr Verschleißfestigkeit für gehärtete Stähle oder kohlefaserverstärkte Kunststoffe.“

Iscar bietet standardmäßig vier verschiedene Arten von Beschichtungen für seine Schaftfräser an. Dazu gehören AlTiN der Serie 9 (besser ohne Kühlmittel); 3er Serie TiCN (besser mit Kühlmittel); 6er und 7er Reihe (AlTiCrSiN) für mehr Abriebfestigkeit.

Vollhartmetall-Rundwerkzeuge

Laut Yair Bruhis ist YG-1 Tool Co. einer der weltweit größten Verbraucher von Schnellarbeitsstahl (HSS) und einer der drei größten Verbraucher von Hartmetallrohstoffen. YG-1 mit US-Hauptsitz in Vernon Hills, Illinois, produziert in seinen Fertigungsstätten, die in Südkorea, den USA, Mexiko, der Türkei und anderen Ländern verteilt sind, monatlich etwa 3 bis 4 Millionen Vollhartmetall-Schaftfräser in 10 Hartmetallqualitäten Deutschland.

„Die meisten der von uns hergestellten Schaftfräser sind Standardprodukte aus dem Katalog, aber wir stellen auch Spezialwerkzeuge für spezifische Anwendungen und Materialien her“, sagte Bruhis. YG-1 verwendet verschiedene Arten von Werkzeugmaterialien, Hartmetall, Keramik und High Speed (HSS) und Pulvermetall (PM).

„Die Werkzeugauswahl reicht von speziellen Vollhartmetallsorten für leichtere Schnitte in gehärtetem Stahl für Form- und Gesenkteile bis hin zu Geometrien, Beschichtungen, Kantenvorbereitung und Oberflächenvorbereitung, die besser für weichere Materialien wie Titan geeignet sind. Alles hängt von der Anwendung des Kunden ab“, sagte Bruhis, der Werkzeuge für die Luft- und Raumfahrt, die Energieerzeugung und die medizinische Industrie sowie die Automobilindustrie entwickelt. „Die meisten Rundwerkzeuge, die Sie heute auf dem Markt sehen, sind Hartmetallwerkzeuge, da neue Maschinentechnologien eingeführt werden, die so viel schneller und stabiler laufen können. YG-1 ist jedoch eines der wenigen Unternehmen, das noch HSS-Kobaltwerkzeuge herstellt. Diese werden für ältere Maschinen und für Werkzeuge mit großem Durchmesser, Zoll und einem Viertel und größer benötigt“, sagte Bruhis.

„Die Hochgeschwindigkeitsbearbeitung ermöglicht Endbenutzern sehr leichte Schnitte, die Hitze und Kantenausbrüche des Werkzeugs eliminieren können. Dadurch halten die Werkzeuge länger und das Werkstück erleidet keine Hitzeschäden oder Verzug. Manchmal ist das nicht möglich, weil Sie nicht die richtige Maschine oder das richtige Teil oder das richtige Programm haben. Meine Herausforderung besteht darin, das Werkzeug immer wieder an die Maschinentechnik anzupassen“, so Bruhis.

„Wenn Sie über Tier-One-Unternehmen wie Boeing und Airbus oder GE Aviation für Triebwerke sprechen, müssen Produkte durch einen langwierigen Testprozess zertifiziert werden. Bei einem Tool für einen bestimmten Motor dauerte es zwei Jahre, um das Tool zu genehmigen. Es waren viele Tests bei verschiedenen Schnittbedingungen und Standzeiten erforderlich. Sobald das Werkzeug für dieses Teil zertifiziert ist, kann es nicht einfach geändert werden. Es müsste ein Qualitätsproblem oder einen Ausfall des Teils oder eine Preisänderung geben, um neue Tests zu rechtfertigen. Gleiches gilt für die medizinische Zertifizierung bei der FDA. Es ist fast unmöglich, die Werkzeuge zu wechseln“, sagte Bruhis.

Unter seinen jüngsten Produktangeboten hat YG-1 mit der Herstellung von Keramik-Schaftfräsern für Inconel- und Waspaloy-Anwendungen in Luft- und Raumfahrttriebwerken begonnen. YG stellt auch einen Hochleistungs-Vollhartmetall-Schaftfräser her, seinen V7PlusA-Schaftfräser mit vier und sechs Schneiden und mit einer großen Auswahl an Schneidenlängen und Eckenradien. Es ist für die Hochleistungsbearbeitung von Edelstahl und Titan ausgelegt. YG-1 hat einen neuen Vollhartmetall-Schaftfräser namens TitaNox-Power HPC mit fünf Schneiden für die Bearbeitung von Titanlegierungen, Edelstählen und Inconel entwickelt.

Die Alu-Power-Familie der Aluminiumbearbeitungs-Schaftfräser umfasst den Alu-Power HPC für die Hochgeschwindigkeitsbearbeitung, die zwei- und dreischneidigen Alu-Power-Schaftfräser für die allgemeine Bearbeitung von Aluminium und die Alu-Power HPC-Spanbrecher-Schruppfräser zum Schruppen Aluminium und NE-Materialien.

Hartmetallkonsistenz vom Pulver zum Produkt

Ceratizit USA Inc., Warren, Michigan, ist ein vollständig integrierter Hersteller von Hartmetallwerkzeugen, der die Konsistenz seiner Produkte von Grund auf bis zum fertigen Werkzeug kontrolliert, so Steve Kuhnle, Regional Sales Manager. „Wir verwalten den gesamten Produktionsprozess von Hartmetall und Hartmetallkomponenten von der Pulvervorbereitung bis zum Formen, Sintern, Endbearbeiten und Oberflächenbehandeln“, sagte Kuhnle.

Zu den Produkten gehören Vollhartmetall-Standardfräser und HPC-Fräser für Anwendungen in einer breiten Kundenbasis, darunter die Luft- und Raumfahrt, die Automobilindustrie, die Medizintechnik und die Schusswaffenindustrie. „Werkstoffspezifische Werkzeuge sind für schwer zerspanbare Materialien, Hochtemperaturlegierungen, Nickelbasislegierungen und pH-Edelstähle ausgelegt, zusammen mit vielen 17-4, 13-8, 15-5“, sagte Kuhnle.

Zu den Produkten von Ceratizit gehören Stäbe und Vorformen für Vollhartmetallwerkzeuge sowie Hartmetallkomponenten für Anwendungen wie die Medizintechnik. Produkte, die nicht zum Standardsortiment gehören, werden von den Hartmetallexperten von Ceratizit individuell und in enger Zusammenarbeit mit den Werkzeugherstellern entwickelt.

Kuhnle schreibt dem neuen Dragonskin-Beschichtungsverfahren von Ceratizit und der Art und Weise zu, wie das Unternehmen seine Schaftfräser mit der Herstellung einer extrem harten und haltbaren Beschichtung vorbereitet. „Was wir vor dem Beschichten und nach dem Beschichten tun, macht den Unterschied. Wir bereiten den Schaftfräser vor dem Beschichten vor und danach durch Polieren der Schaftfräser, um eine bessere Haftung und Haltbarkeit zu erreichen.“

„Ceratizits Beschichtung auf AlTiN-Basis für mehrere Anwendungen wird auf Werkzeuge aufgetragen, die für schwer zerspanbare Materialien wie gehärtete Stähle, legierte Stähle und Superlegierungen verwendet werden. Die Dragonskin DPB60S-Beschichtungstechnologie macht die Oberfläche besonders glatt, was die Spanabfuhr verbessert und die Haftung zum Schneiden von gehärteten Stählen, legierten Stählen und Superlegierungen verringert. Der Dragonskin DPB72S ist eher für schwer zu bearbeitende rostfreie und hitzebeständige Legierungen ausgelegt“, sagte Kuhnle.

Er stellte fest, dass beschichtete Schaftfräser besonders effektiv für Anwendungen in der Luft- und Raumfahrt sind, wo Standzeiten, Werkzeugkosten und die Reduzierung der Anzahl von Werkzeugwechseln die größten Herausforderungen des Herstellers sind. „Mit unserer P007-Geometrie und P556-Geometrie reduziert unser vierschneidiger Schaftfräser mit variabler Wendel Vibrationen, was zu einer längeren Werkzeugstandzeit und besseren Oberflächen führt“, sagte er.

Kuhnle betonte die Bedeutung von Beschichtungen, dass heute rund 95 Prozent der Schneiden von Hartmetallwerkzeugen beschichtet sind. „Die Erhöhung der Oberflächenhärte erhöht die Verschleißfestigkeit des Werkzeugs und verringert den Gleitwiderstand bei der Spanabfuhr. Ultraglatte Oberflächen begrenzen die Neigung zur Schweißnaht- und Aufbauschneidenbildung und die isolierende Wirkung der Schicht erhöht die Warmhärte. Dadurch werden deutlich längere Standzeiten erreicht“, so Kunhle.

Ceratizit ist ein Lieferant von Werkzeugen für die anspruchsvolle Feuerwaffenindustrie, wo verbesserte Geometrie und Beschichtungen laut Kuhnle zu einer 30-prozentigen Steigerung der Vorschübe und Geschwindigkeiten bei der Bearbeitung von rostfreiem Stahl geführt haben. „Für eine Luft- und Raumfahrtanwendung haben wir kürzlich die 3D-Bearbeitung einer Impellerschaufel aus Edelstahl 416 um 25 Prozent verbessert und die Kosten um 17 Prozent gesenkt“, sagte er.

Die 10-Millionen-Dollar-Investition von Ceratizit in seine Schaftfräser-Fertigungsanlage mit 111 CNC-Maschinen in Sacramento, Kalifornien, hat das Unternehmen zu einem der größten Hersteller von Schaftfräsern in den USA gemacht. Vollhartmetall-Schaftfräser mit einer Länge von 8 Zoll [203,2 mm] sowie Sonderanfertigungen“, sagte Kuhnle.

Eine Buchstabensuppe von Beschichtungen für Schaftfräser

Titannitrid (TiN) ist eine Allzweckbeschichtung, die eine hohe Schmierfähigkeit bietet und den Spanfluss in weicheren Materialien erhöht. Die Hitze- und Härtebeständigkeit ermöglicht es dem Werkzeug, im Vergleich zu unbeschichteten Werkzeugen mit höheren Geschwindigkeiten von 25 bis 30 Prozent der Bearbeitungsgeschwindigkeit zu laufen.

Titancarbonitrid (TiCN) ist härter und verschleißfester als Titannitrid (TiN). Es wird häufig für Edelstahl, Gusseisen und Aluminiumlegierungen verwendet. TiCN kann die Möglichkeit bieten, Anwendungen mit höheren Spindeldrehzahlen auszuführen. Seien Sie bei Nichteisenmaterialien wegen der Neigung zum Festfressen vorsichtig. Es erfordert eine Steigerung der Bearbeitungsgeschwindigkeit um 75–100 % im Vergleich zu unbeschichteten Werkzeugen.

Titanaluminiumnitrid (TiAlN) hat eine höhere Härte und Oxidationstemperatur als Titannitrid (TiN) und Titancarbonitrid (TiCN). Ideal für Edelstahl, hochlegierte Kohlenstoffstähle, Hochtemperaturlegierungen auf Nickelbasis und Titanlegierungen. Seien Sie auch hier bei Nichteisenmaterialien wegen der Tendenz zum Festfressen vorsichtig. Es erfordert auch eine Steigerung der Bearbeitungsgeschwindigkeit um 75 bis 100 Prozent im Vergleich zu unbeschichteten Werkzeugen.

Aluminium-Titan-Nitrid (AlTiN) ist eine der abriebfestesten und härtesten Beschichtungen. Es wird häufig für die Bearbeitung von Flugzeug- und Raumfahrtmaterialien, Nickellegierungen, Edelstahl, Titan, Gusseisen und Kohlenstoffstahl verwendet.

Zirkoniumnitrid (ZrN) ähnelt Titannitrid (TiN), hat jedoch eine höhere Oxidationstemperatur und widersteht dem Kleben und verhindert Kantenaufbau. Es wird häufig für Nichteisenmaterialien wie Aluminium, Messing, Kupfer und Titan verwendet.

Unbeschichtete Werkzeuge sind an der Schneide nicht stützend behandelt. Sie werden bei reduzierten Drehzahlen für allgemeine Anwendungen auf Nichteisenmetallen eingesetzt.

Automatisierungssteuerung System

- Was sind die verschiedenen Optionen für die Metallveredelung?

- Was sind die Hauptvorteile von Faserlaser-Schneidemaschinen?

- Was sind die Vorteile des Wasserstrahlschneidens?

- Was sind die Vorteile des Wasserstrahlschneidens?

- Fertigung maschinell bearbeiteter Teile:Was sind die Vorteile der Hochgeschwindigkeitsbearbeitung?

- Die geheime Mechanik von Schaftfräsern mit hohem Vorschub

- Drahterodieren:Was sind die Vor- und Nachteile?

- Die ICS-Erfahrung

- Die Geschichte des Wasserstrahlschneidens

- EDM-Drahtschneidemaschinen sind die Besten!