Maschinenformen – Arten, Definition, Funktionsweise, Vorteile [Bilder]

In diesem Artikel besprechen wir, was Maschinenformen ist , Maschinenformverfahren und verschiedene Arten von Formmaschinen.

Was ist Maschinenformen?

Eine Formmaschine ist ein Gerät, das aus mehreren miteinander verbundenen Teilen besteht, deren Zweck es ist, verschiedene Kräfte und Bewegungen zu übertragen und zu verändern, um die Herstellung einer Sandform zu unterstützen. Und der Prozess der Verwendung der Maschine zur Aufnahme der Massenproduktion wird als Maschinenformen bezeichnet .

Maschinenformung vs. Handformung

Formverfahren können als Handformen oder maschinelles Formen klassifiziert werden, je nachdem, ob die Form mit Handwerkzeugen oder mit Hilfe von Formmaschinen hergestellt wird. Das Handformen erweist sich als wirtschaftlich, wenn nur wenige Gussteile erforderlich sind. Handformen ist langsam und erfordert beträchtliches Geschick, um gute Gussteile herzustellen.

Andererseits ist das maschinelle Formen ratsam, wenn eine große Anzahl von sich wiederholenden Gussteilen hergestellt werden soll, da das Handformen zeitaufwändiger, mühsamer und teurer wird. Die Abmessungen von maschinengegossenen Gussteilen sind genauer, dh es ist möglich, Gussteile mit engen Toleranzen herzustellen. Dadurch wird das Gewicht der Gussteile reduziert und Material eingespart.

Die Arbeitszeit pro Form ist geringer als beim Handformen, das heißt, bezogen auf die gleiche Hallenfläche, erhöht sich der Ausstoß an Gussteilen pro Zeiteinheit. Kurz gesagt bietet das maschinelle Formen höhere Produktionsraten und eine bessere Gussqualität zusätzlich zu weniger schweren und niedrigeren Kosten, und es sind keine speziellen Kenntnisse oder Fähigkeiten seitens des Bedieners erforderlich.

Arten des Maschinenformens

Eine Maschinenform erfüllt zwei wichtige Funktionen – sie packt den Sand und zeichnet das Muster. Formmaschinen werden daher nach (1) dem Verfahren zum Verdichten des Formsandes klassifiziert , und (2)die Methode zum Entfernen des Musters . In jedem Fall werden ein oder zwei Modelle auf einer Modellplatte befestigt, die in der Formmaschine installiert ist. Die Muster bestehen aus Metall, Kunststoff oder einem anderen geeigneten Material.

Klassifizierung von Formmaschinen nach den Methoden zum Verdichten des Sandes.

1. Quetschmaschine

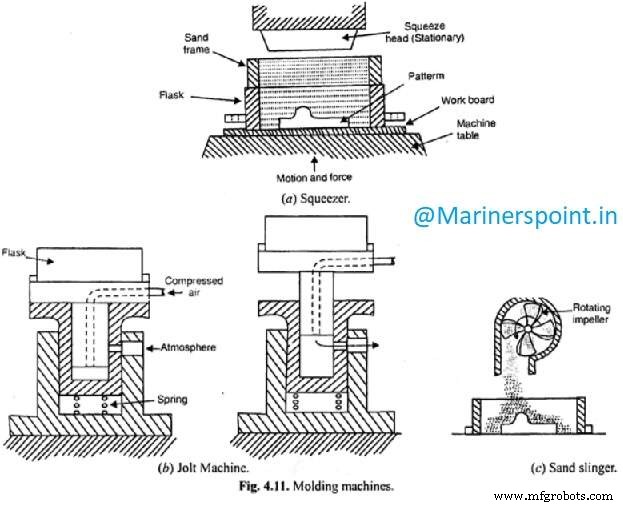

Beim Pressverfahren wird Formsand im Formkasten pneumatisch oder hydraulisch zwischen dem Maschinentisch und dem obenliegenden Pressbrett gepresst, bis die Form die gewünschte Dichte erreicht.

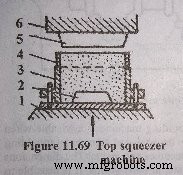

Das Funktionsprinzip einer Top-Squeezer-Maschine ist in der obigen Abbildung dargestellt. Das Modell 2 wird auf ein Formbrett gelegt, das auf den Tisch 1 geklemmt wird. Dann wird der Formkasten 3 auf das Formbrett und der Sandrahmen 4 auf den Formkasten gelegt. Formkasten und Rahmen werden mit Formsand gefüllt und eingeebnet. Als nächstes wird der Tisch durch den Tischhebemechanismus gegen die Platte 5 auf dem stationären Preßkopf 6 angehoben. Die Platte tritt in den Sandrahmen bis zu der gestrichelten Linie ein und verdichtet den Formsand. Nach dem Zusammendrücken kehrt der Tisch in seine Ausgangsposition zurück.

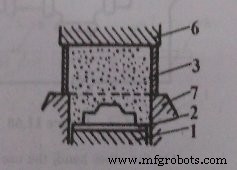

Das Prinzip einer Bodenquetschmaschine ist in der obigen Abbildung dargestellt. Wie zuvor wird das Modell auf das Formbrett gelegt, das auf dem Tisch festgeklemmt ist. Der Kolben 3 wird auf das Gestell 7 gestellt und mit Sand gefüllt. Als nächstes wird der Presskopf gegen die Oberseite des Kolbens gebracht und der Tisch mit dem Muster wird auf die gepunktete Linie angehoben. Nach dem Zusammendrücken kehrt der Tisch in seine Ausgangsposition zurück.

Die Hauptbeschränkung des Squeezer-Verfahrens besteht darin, dass der Sand dichter auf die Oberseite der Form gepackt wird, von der aus der Druck ausgeübt wird, und die Dichte gleichmäßig mit der Tiefe abnimmt. An der Trennebene und um das Muster herum ist die Dichte am niedrigsten. Diese Dichtevariation wirkt sich auf die Härte der Form aus, die somit je nach Tiefe variiert. Das Squeeze-Verfahren ist daher auf Formen mit einer Tiefe von höchstens 150 mm beschränkt.

2. Schockmaschine

Beim Rüttelmaschinen-Formen wird zunächst der Formkasten mit dem Formsand gefüllt und anschließend der den Formkasten tragende Tisch mechanisch nacheinander angehoben und abgesenkt. Aufgrund der plötzlichen Trägheitsänderung am Ende jedes Falls wird der Sand gepackt und gerammt. Das Anheben und plötzliche Absenken des Tisches wird als „Ruck“ bezeichnet.

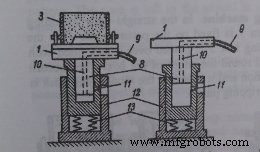

Obige Abbildung zeigt das Prinzip einer Stoßformmaschine, bei der der mit Formsand gefüllte Tisch 1 mit der Formplatte und dem Formkasten 3 in kurzen Abständen durch den Stempel 8 auf 30 bis 80 mm angehoben wird, wenn Druckluft durch den Schlauch zugeführt wird 9 und Kanal 10.

Als nächstes wird die Luft durch die Öffnung 11 abgelassen und der Tisch fällt plötzlich herunter und schlägt an seiner Unterseite auf den Führungszylinder 12 auf. Diese plötzliche Aktion bewirkt, dass sich der Sand gleichmäßig um das Muster herum ansammelt. Federn 13 werden verwendet, um die Schläge auf den Tisch zu dämpfen und somit Geräusche zu reduzieren und eine Zerstörung des Mechanismus und des Fundaments zu verhindern.

Der Nachteil bei diesem Verfahren besteht darin, dass der Sand an der Trennebene und um das Muster herum am härtesten gerammt wird und oben weniger dicht bleibt. Dies erfordert ein Handrammen der Form an der Rückseite, nachdem der Stoßvorgang abgeschlossen ist. Diese Maschinen werden bevorzugt für horizontale Flächen verwendet.

3. Jolt-Squeeze-Maschine

Stoß-Quetsch-Maschinenformung:Um die Nachteile sowohl des Quetsch- als auch des Stoßprinzips beim Stampfen des Sandes zu überwinden, wird häufig eine Kombination aus Quetsch- und Stoßwirkung verwendet. Eine Rüttelwirkung wird verwendet, um den Sand auf der Oberfläche des Musters zu verfestigen, und es folgt eine Quetschwirkung, um der gesamten Sandmasse die gewünschte Dichte zu verleihen.

Die Ruck-Quetsch-Maschine ist so konstruiert, dass sowohl Quetsch- als auch Ruckwirkungen nacheinander erzielt werden können. Eine Hochdruck-Stoß-Quetsch-Maschine ist in der Lage, Formen mit maximaler Härte herzustellen, die gleichmäßig durch den Kolben gerammt werden.

4. Sandschleuder

Sandschleuder:Beim Schleudervorgang werden die Verfestigung und das Stampfen durch den Aufprall von Sand erreicht, der mit sehr hoher Geschwindigkeit fällt.

Das Prinzip einer Sandschleuder ist in obiger Abbildung dargestellt. Der obenliegende Laufradkopf besteht aus dem Gehäuse 1, in dem die Schaufel 2 mit sehr hoher Drehzahl rotiert. Der Sand wird dem Laufrad durch die Öffnung 3 mittels Förderbechern zugeführt. Der Flügelradkopf schleudert durch die Rotation der Schaufel den Sand durch den Auslass 4 nach unten in den Kolben über das Muster mit einer Geschwindigkeit im Bereich von 500 bis 2.000 kg pro Minute. Die Dichte des Sandes kann durch die Geschwindigkeit der Klinge gesteuert werden.

Durch dieses Verfahren hergestellte Formen weisen eine angemessene Festigkeit auf, da die Härte eine Funktion der Sandgeschwindigkeit ist, die in einer Sandschleuder steuerbar ist. Diese Maschinen werden am häufigsten zum Stampfen von mittelgroßen bis großen Formen eingesetzt.

Klassifizierung von Formmaschinen nach dem Verfahren zum Entfernen des Modells aus der Form

1. Geradzieh-Formmaschine

In der Geradzieh-Formmaschine (Abb. 11.73) wird das Modell 1 auf der Modellplatte 3 auf dem Tisch 5 befestigt und der Formkasten 2 darüber gestellt und mit Sand gefüllt. Es wird dann grob um die Kanten der Kiste gerammt. Als nächstes wird der Presskopf in Position geschwenkt und drückt die Form zusammen. Der Kolben wird dann durch das Abziehen der Stifte 6 vom Muster abgehoben.

2. Ausbrechplatten-Formmaschine

Ausbrechplattenformmaschine:- Das Prinzip einer Ausbrechplattenformmaschine ist in der obigen Abbildung dargestellt. Zwischen Formkasten 2 und Modellplatte 3 ist die Abstreifplatte 4 angeordnet. Die Abstreifplatte weist eine Aussparung auf, deren Konturen denen des Modells 1 entsprechen. Wenn die Form fertig ist, wird das Modell durch die Abstreifplatte, die sich abstützt, nach unten aus der Form herausgezogen die Form, wenn das Muster entfernt wird.

3. Wendeformmaschine

Wendeformmaschine:Diese wird für große, hohe Formen mit Teilen verwendet, die leicht abbrechen können. In Abb. 11.75 liegt der Formkasten 2 während des Formvorgangs auf der Modellplatte 3 auf. Dann wird der Formkasten zusammen mit dem Arbeitstisch 5 um 180° gedreht und Stifte 6 heben den Tisch 5 zusammen mit dem Modell 1 aus der Form heraus.

Vorteile des Maschinenformens

Formmaschinen haben folgende Vorteile:

(a) Sie sind ideal für Massenproduktionsaufgaben geeignet.

(b) Demonstrieren Sie die Kosteneffizienz, indem Sie die Ermüdung der Arbeiter verringern und den manuellen Betrieb verlangsamen.

(c) Es können angelernte Arbeiter eingesetzt werden, jedoch erfordert das Handformen erfahrene Handwerker.

(d) Die Produktionsrate ist hoch, die Formqualität ist höher und als Ergebnis werden Gussteile mit weniger Fehlern hergestellt.

Einschränkungen der Formmaschine

(1) Diese können nicht für größere und kompliziertere Aufträge verwendet werden.

(2) Die Maschinen können ihre Kosten für verschiedene Arten von Formen nicht rechtfertigen, daher sind sie nur für die Massenfertigung gut.

(3) Sie sind nicht flexibel genug für speziellere Formenherstellungsverfahren.

MC-Fragen

- __ Maschine wird verwendet, um Sand in den Formkasten zu rammen.

A. Schockmaschine

B. Sandschleuder

C. Kernherstellungsmaschine

D. Quetschmaschine

Antwort :B

Erklärung: Sandschleuder ist eine Maschine, die eine schnell rotierende becherförmige Klinge hat, die den Sand aufnimmt und ihn nach unten in den Formsand wirft und ihn mit großer Kraft nach unten wirft und so den Sand in den Formkasten rammt.

- In der Sandschleudermaschine ist die Dichte des Sandes ein Ergebnis seiner _

A. Trägheit

B. Beschleunigung

C. Geschwindigkeit

D. Messe

Antwort: EIN

Erklärung: Während der Sand mit einer Sandschleuder in die Formkästen gerammt wird, wird gleichzeitig Sand eingefüllt und gerammt. Die Dichte des Sandes ist das Ergebnis der Trägheit des Sandes, die in der gesamten Form gleichmäßig ist.

- _ Maschinen werden für flache Muster verwendet.

A. Kernherstellungsmaschine

B. Sandschleudermaschine

C. Quetschmaschine

D. Ruckmaschine

Antwort: C

Erklärung: Ein Quetscher, eine Quetschkopfplatte oder ein Pressbrett gleitet in den Kolben, um den Sand über und um das Muster herum zu komprimieren. Die Druckplatte übt einen erheblichen Druck aus. Der Druck kann für die flachen Muster in einer Squeeze-Maschine leicht verteilt werden.

- Welches der folgenden Medien wird nicht für die kraftbetriebenen Formmaschinen verwendet?

A. Elektromagnete

B. Hydraulische Leistung

C. Druckluft

D. Sandträgheit

Antwort: D

Erklärung: Die kraftbetriebenen Formmaschinen sind Erweiterungsversionen, die entwickelt wurden, um alle Nachteile des Formens zu überwinden, die bei den traditionellen Maschinen aufgetreten sind. Die Trägheit des Sandes wird zum Formen verwendet und ist kein Medium der Maschine, wohingegen die Verwendung von Druckluft, hydraulischer Kraft oder eines hohen Impellers verwendet wird, um Leistung von kraftbetriebenen Maschinen zu erhalten.

- In einer Squeeze-Moulding-Maschine wird der Sand ebenfalls vom Formrand gerammt.

A. Stimmt

B. falsch

Antwort: EIN

Erklärung: Die Squeeze-Moulding-Maschine rammt den Sand härter an der Rückseite der Form und weicher an der Musterfläche. Sand hat die größte Dichte an der Oberfläche, wo ein Druck auf Sand ausgeübt wird. Bei modernen Maschinen ist auch das härtere Rammen am Formrand gewährleistet.

- Maschinelles Formen wird verwendet für

A. kleine Gussteile

B. große Gussteile

C. komplexe Formen

D. Keines der oben Genannten

Antwort : A

- Beim Kokillenguss wird das geschmolzene Metall gegossen

A. unter äußerem Druck

B. unter Schwerkraft

C. teilweise unter Schwerkraft und teilweise unter äußerem Druck

D. Keines der oben Genannten

Antwort : B

- __ stellt das am besten geeignete Gating-System, Riser usw. auf dem Match-Plate-Muster selbst her.

A. Maschinenformen

B. Handformen

C. Sandformen

D. Kernformen

Antwort: EIN

Erklärung: An Formmaschinen sind Muster befestigt, die ein eingebautes Angusssystem und einen Angusskanal, einen Anschnitt usw. haben, die auf der Passplatte selbst montiert sind. Sie führen ihre Wirkung schneller und genauer aus als die anderen Formteile.

Schlussfolgerung

Maschinelles Formen ist wichtig, wenn die auszuführende Aufgabe umfangreich oder sich wiederholend ist. Das spart Zeit, Aufwand und Geld. Wir haben die verschiedenen Arten von Formmaschinen wie Sqeezer-Maschinen, Jolt-Maschinen, Wendeformmaschinen usw. zusammen mit ihren Verwendungszwecken und Vorteilen besprochen. Ich hoffe, Ihnen hat dieser Artikel gefallen. Geben Sie Ihr Feedback in den Kommentaren unten ab.

Industrietechnik

- Was ist Drehen? - Definition und Arten von Operationen

- Welche Stoßmaschine? - Definition, Teile und Typen

- Was ist eine Hobelmaschine? - Definition, Teile und Typen

- Was ist eine Bohrmaschine? - Definition, Teile und Typen

- Was ist eine Schleifmaschine? - Definition und Typen

- CNC-Bearbeitung:Definition und Arten von CNC-Maschinen

- Elektroerosionsmaschinen (EDM) Typen, Vor- und Nachteile

- Definition, Prozess und Typen von Fräsmaschinen

- Was ist eine Bohrmaschine? Definition, Arten von Bohrmaschinen und Operationen

- 22 Lektion 5:CNC-Betrieb